판금 제작 는 자동차, 전자, 항공 우주, 홈 어플라이언스 및 기타 분야에서 널리 사용됩니다.

판금 제작은 무엇입니까?

판금 제조 은 금속 플레이트를 정확한 구조 부품으로 절단하고 굽는 과정입니다. 자동차 및 전자 산업에서 널리 사용됩니다. 굽힘 판금 조정 성능 및 어셈블리 정확도와 같은 기능적 모양. CNC 굽힘 기계 및 기타 장비는 리바운드 보상 알고리즘과 결합하여 대량 생산의 일관성을 보장하기 위해 마이크로 미터 레벨 굽힘 형성을 달성합니다.

판금 제작의 핵심 방법은 무엇입니까?

1. 단점

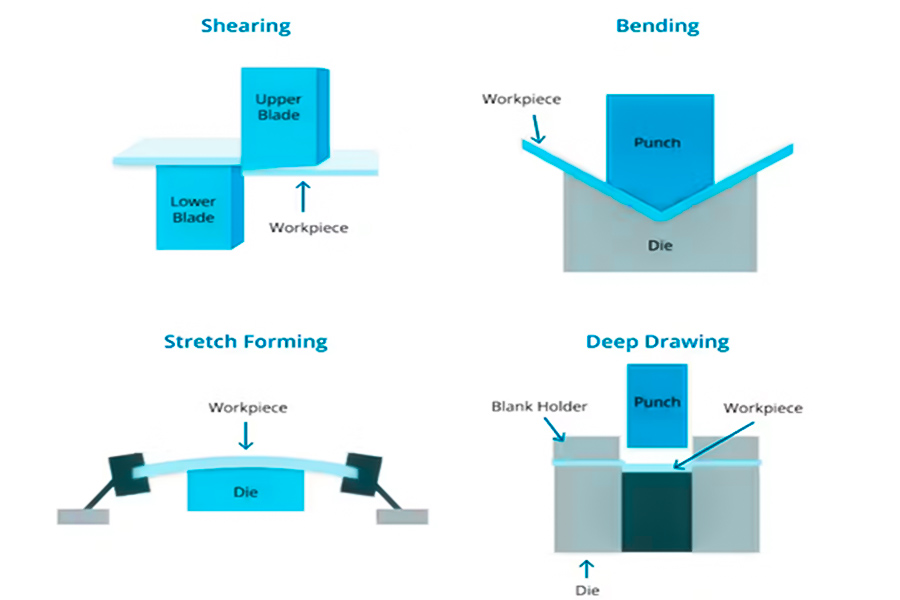

판금 부품을 처리하고 제거하는 일반적인 기술 :

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">2. 시트 금속 벤드

플라스틱 변형을 통해 플레이트 각도를 변경하는 핵심 과정에는 다음이 포함됩니다.

<테이블 스타일 = "테두리-콜랩스 : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색 : #000000; 높이 : 211.859px;" Border = "1">3. 스탬핑

곰팡이를 사용하여 시트에 압력을 적용하고 홀 및 그루브와 같은 기능을 생성합니다 :

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">4. forming

플라스틱 변형을 통한 복잡한 형상 :

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">5. Connect

여러 판금 구성 요소를 완전한 구조로 결합 :

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">판금 처리의 핵심은 공정 특성 및 생산 요구 사항과 결합하여 효율적이고 정확한 부품 제조를 달성하기 위해 유연한 절단, 굽힘, 스탬핑 및 기타 방법의 유연한 선택에 있습니다.

aluminum의 메인 스트림 프로세스 유형은 무엇입니까? data-translateid = "7db1d0679cd5d5d51e81970cd6fd48d570"data-pos = "116"data-len = "216"data-v-7b79c893 = ""> heet metal

1. data-v-7b79c893 = "" "> 알루미늄 판금 b lanking

- 특징 : 고정식 다이 및 서보 프레스는 를 달성하는 데 사용됩니다.

- 기술 하이라이트 : 곰팡이 (0.01-0.03mm) 사이의 간격을 제어하고 CCD 시각적 포지셔닝 시스템을 사용하여 생산을 증가시켜야합니다.

2. data-v-7b79c893 = ""> Aluminum 깊은 도면

- 특징 : 단일 펀치 박스, 깊이> 직경 (예 : 배터리 트레이), 인장 깊이 비율 ≤2.5. .

- 난이도 : 알루미늄 리바운드를 보상해야합니다 (보상 계수 0.5 ° ~ 2 °) 및 DIE는 크로롬과 코팅됩니다. 접착력.

3. data-v-7b79c893 = ""> 알루미늄 판금 굽힘

- V 자형 굽힘 : 동일한 직각 구조의 전기 하우징, 곰팡이 필레 반경 ≥1.5 배 플레이트 두께.

- 롤링 벤딩 : r = 2t.

- 기술 코어 : 서보 벤딩 머신에는 CAE 시뮬레이션에 의해 실시간 압력 피드백 시스템이 장착되어 있습니다.

4. data-len = "33"data-v-7b79c893 = "" "> 알루미늄 판금 히드로포밍

- 원리 : 액체 미디어 전달 압력, 곰팡이 마모 감소, 사례 : 새로운 에너지 차량 배터리 팩, 벽 두께 균일 성 오류

- 장비 요구 사항 : 압력 변동의 실시간 모니터링 (정확도 ± 0.5MPA) 알루미늄 플레이트의 과다 스트레치를 방지합니다.

프로세스 선택 비교 테이블

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">판금 :

- 재료 적응 : 제품 요구 사항에 따라 1 시리즈 (순수 알루미늄), 5 시리즈 (Rust Proof), 6 시리즈 (고강도) 알루미늄 < "sentence"를 선택할 수 있습니다. data-translateid = "1A522003D42527C59ABB5FE442B388F"data-pos = "3"data-len = "28"data-v-7b79c893 = ""> 판금 .

- 리바운드 제어 : 알루미늄 재료의 탄성 변형은 금형 보상 설계 (예 : prebend 각도 증가)에 의해 상쇄됩니다.

- 표면 처리 : anodized (Hearthness hv ≥150) 또는 부식성을 향상시키기위한 수조 처리.

용접 프로세스 heet metal ?

JS Precision Manufacturition의 기술적 능력에 따라 Galvanized STEENTICITICS의 특성에 따라 GALVEND STECELITIC의 특성에 따르면. 권장 :

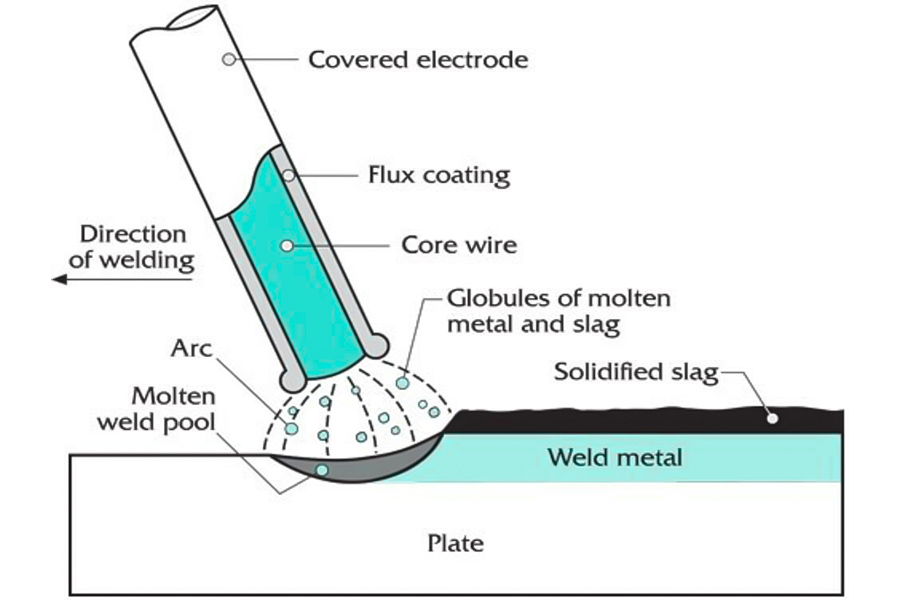

1. data-len = "18"data-v-7b79c893 = ""> 펄스 mig 용접

아연 도금 강철 Metal 은 휘발성이며 전통적인 MIG 용접은 스토마타를 쉽게 생성 할 수 있습니다. 용접 강도를 유지하면서 현재 파형을 제어하여 용융 풀로의 아연 증발.

JS는 고급 MIG 장비를 채택하고, 펄스 모드를 지원하고, 전문 용접 와이어 (실리콘 및 알루미늄 함유)를 채택하고, 아연 vapor를 효과적으로 억제하고, 용접의 주름성 저항을 개선합니다. .

레이저 용접

고 에너지 밀도 레이저 빔은 금속을 빠르게 녹일 수 있고 열 효과 영역을 줄이고 아연 층의 대규모 산화를 피할 수 있습니다. href = "https://jsrpm.com/blog/how-doese-syeet-meatl-fabrication-work"> 용접 정밀도 아연 도금 강철 금속 구성 요소 , 예 : 자동차 부품.

js는 복잡한 지오메트리를 처리 할 수있는 높은 정밀 레이저 용접 시스템을 채택하여 실시간 모니터링 기술과 결합하여 실시간 모니터링 기술을 결합하고 ± 0.005mm의 엄격한 범위를 충족시킬 수 있습니다.

저항 스팟 용접 얇은 아연 도금 스틸 Metal (예 : 0.5-3mm), 금속은 전극 압력과 전류의 순간 동작을 통해 현장에서 녹고 아연 층은 압력 하에서 압착되어 신뢰할 수있는 연결을 형성합니다. JS 자동화 된 저항 용접 장비 캔 컨트롤 파라미터를 통한 캔 컨트롤 파라미터를 통한 캔 컨트롤 및 최신 세정제 및 최신 세정제. 아연 도금 강철 Metal JS Company의 추가 장점

- 전처리 및 치료 후 : 아연 도금 된 강철 < "문장"에 대한 표면 세정 (예 : 화학 아연 제거) 및 웰딩 후 코팅 서비스를 제공합니다. data-translateid="b55e6799334362e6749e14f3ee37a215" data-pos="0" data-len="234" data-v-7b79c893="">metal to improve corrosion resistance and extend the service life of components.

- Material diversification: More than 50 metal materials, including galvanized steel metal, are processed, supporting customization from prototype to mass production.

- Environmental process: Reduce zinc vapor emissions using low-pollution welding technology and exhaust gas recovery systems, in line with the 20% reduction target set by JS.

What is the impact of bending molds on machining accuracy?

The influence of bending mold on the machining accuracy of bend sheet metal is mainly reflected in the following aspects:

1.Design of mold fillet radius

- Impact angle accuracy: If mold fillet radius is too small, it will produce cracks in the plate at the crease. If the radius is too large, the theoretical bending angle may change (for example, the actual bending angle of a 90° mould may become 88 °-89 °).

- Rebound compensation: The mold needs to design a pre-bending angle (e.g. add 2-3° to compensate for rebound of aluminum plates) based on the ductility of the material.

2.Matching mold gaps

- Too small gap: Causing too much friction between the plate and mold, causing scratches or surface indentations, affecting the appearance quality.

- Excessive clearance: Results in plate sliding bias, resulting in bending angle deviation (error up to ± 1°-2°).

3.Mold surface roughness

- High precision mold: Surface roughness Ra≤ 0.8μm, can reduce plate scratching and improve surface smoothness.

- Rough: When Ra> 1.6μm, it is easy to cause metal debris to adhere to the surface of the plate, affecting subsequent spraying or welding processes.

4.Mold materials and heat treatment

- Mold hardness: Cr12MoV mold steel (HRC58-62) has a service life more than three times that of normal 45# mold steel and is not easily deformed after long use.

- Heat treatment defects: Mold quenching inhomogeneity will accelerate local wear and affect bending consistency.

5.Mould wear and maintenance

- Wear threshold: When the mold blade wears more than 0.1mm, the stability of the bending angle decreases significantly (e.g. from ±0.5° to ±2°).

- Maintenance cycle: It is recommended that mold size be checked every 5,000 processing cycles and repair or replaced in a timely manner.

6.Match of mold thickness and plate thickness

- Thin plate mold (≤ 1mm): Alloy inserts are required to prevent breakage of the mold due to excessive punching force.

- Thick plate mold ≥ 3mm: It is necessary to add a gasket design to the bottom of the mold to disperse pressure and avoid plate layering.

How to choose the material thickness of sheet metal parts?

The selection of sheet metal part material thickness requires comprehensive consideration of function requirements, process limitations and economy. Sheet metal gauge chart is the core tool to guide selection. Here are the key steps and highlights:

1.Clarify application scenarios and load requirements

- Static loads (such as brackets and shells): The yield strength of a sheet metal gauge chart, select the minimum thickness that can withstand the expected load.

- Dynamic load (e.g. car chassis): Fatigue strength needs to be calculated, usually 20% to 30% more than static load.

- For example, if the electrical casing is subjected to a concentrated load of 50kg, according to the gauge chart, SPC steel 1.5mm thick meets the bending strength requirements.

2.Matching thickness range of manufacturing process

| Process type | Applicable gauge range | Process limitations | |

| Laser cutting | 0.1mm-20mm | The cutting speed of thick plate is reduced and the risk of thermal deformation is great. | |

| Bending | 0.5mm-6mm | The angle of the V-mold needs to be adjusted to the thickness (e.g. using the 80° V-mold to make a 6mm plate). | |

| Deep stamping | 0.6mm-3mm | The material elongation rate should be ≥20% (such as aluminum alloy 5052). | |

| 재료 유형 | Gauge number | Actual thickness (mm) | Typical use |

| SPCC cold rolled steel | 18 | 1.2 | Electrical enclosures and shelves. |

| AL1100 aluminum sheet metal | 20 | 0.9 | Heat sink, electronic device casing. |

| SUS304 stainless steel | 16 | 1.0 | Medical equipment, food equipment. |

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators | |

| Cutting accuracy | ±0.005mm (laser cutting) | ±0.02mm-0.05mm (traditional CNC stamping machine) | |

| Rebound compensation accuracy | AI algorithm compensation, error ±0.01mm. | Manual adjustment, error> 0.1mm. | |

| Surface quality | Thermal effect zone<0.1mm, no burrs. | The burrs were obvious and needed polishing. | |

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators | |

| Standard delivery times | 1-2 weeks. | 3-4 weeks. | |

| Small batch response | 24-hour express delivery. | Mold replacement takes 1-2 hours and is only suitable for mass replacement. | |

| Process collaboration | Multi process parallel processing. | A single process is produced in stages. | |

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators | |

| Number of material warehouse | More than 50 varieties (including special boards). | 10-20 types(conventional metals only). | |

| Material utilization rate | 92% + (remaining material intelligently matched). | 80-85% (depending on fixed-specification procurement). | |

| Cost control | Recycling excess materials can reduce costs by 15%. | Material waste is widespread and systematic optimization is lacking. | |

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators | |

| Technical Capability | AI corrects + automatically bends. | Manual adjustment is the main focus. | |

| Process innovation | Support irregular parts/surfaces. | For flat/simple bending only. | |

| Simulation verification | Built-in CAE simulation system. | No simulation capability, by trial and error. | |

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators | |

| Scope of services | Global delivery (more than 30 countries). | Local or regional markets only. | |

| Communications support | Multilingual drawing and technical team. | English documents rely on third-party translation. | |

| Delivery times | International orders take 4 to 6 weeks. | Subcontracting causes delays to third parties. |