판금 제작 는 기계 구조, 전자 장비 쉘 및 산업 장비의 연구 및 개발에서 핵심 링크 중 하나입니다. 설계 프로세스는 원자재에서 제조 공정의 적응성, 구조 설계 최적화에서 표면 처리 선택에 이르기까지 많은 주요 요인을 고려해야합니다. 각 링크는 최종 제품의 품질과 성능에 직접적인 영향을 미칩니다.

이 논문에서는 판금 부품 설계에서 고려해야 할 주요 문제를 분석하여 각 제품의 일관성과 품질을 보장하고 설계에서 대량 생산에 이르기까지의 완성을 제공합니다.

.

판금 부품 설계 기준은 무엇입니까?

1. 골절 모듈

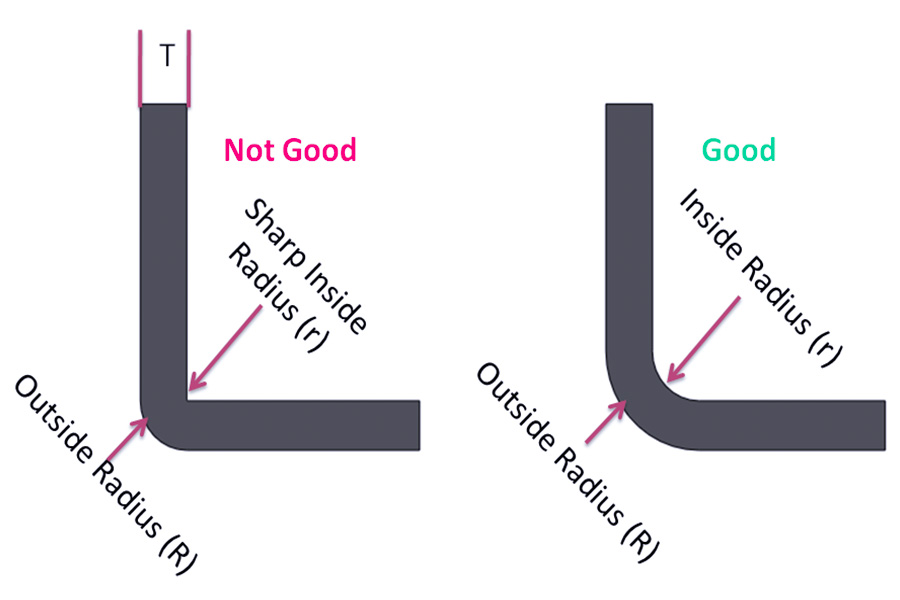

판금 설계에서, 파단 계수는 판금의 굽힘 성능에 직접적인 영향을 미칩니다. 굽을 때, 외부 표면의 인장 변형은 내부 표면의 인장 변형보다 큽니다. 작은 반경은 균열로 이어질 수 있습니다. 이 임계 값은 최소 굽힘 반경입니다. 디자인에서 최소 반경은 재료의 두께에 따라 결정되어야합니다. 필요한 경우, 재료의 연성은 연마 및 기타 과정으로 향상 될 수 있습니다.

2. 금속 구멍과 그루브의 최적 디자인

스탬핑 프로세스는 금속 시트 처리에서 경제적이고 효율적인 시추 방법입니다 . 구멍, 슬롯 또는 그루브의 최소 크기는 플레이트의 두께보다 적지 않아야합니다. 이 설계 원칙은 생산 효율성을 크게 향상시키고, 펀치 손상의 위험을 줄이며, 가공 정확도를 보장 할 수 있습니다.

3. 최소 곡률 반경

판금 부품의 최소 굽힘 반경은 주로 가공 공정 및 재료 특성에 의해 영향을받습니다. 재료가 연성이 많을수록 굽힘 반경이 작을 수 있습니다. 실제 설계에서는 다양한 금속 등급의 성능 차이를 완전히 고려해야합니다. 최신 DFM 소프트웨어는 이러한 매개 변수를 지능적으로 분석하여 설계자에게 업계 표준을 충족하는 실용적이고 유연한 솔루션을 제공 할 수 있습니다.

4. 물질 선택 및 두께 일치

처리하기 쉬운 재료를 선호합니다. 예 : 알루미늄 판금 및 아연 도금 판금 . 굽힘 판금의 공정 요구 사항에 따라 두께를 선택하십시오. 너무 얇다면 변형되고 너무 두껍다면 구부러지고 균열이 발생합니다. 일반적으로 굽힘 반경 대 두께 비율이 합리적인지 확인하기 위해 판금 게이지 차트를 참조하는 것이 좋습니다 (예 : 두께의 1.5 배)

5. 벤드 프로세스 선택

롤 벤딩의 구조를 굽히는 데 적합한 고정밀 직각 V 벤딩과 같은 부품의 복잡성에 따라. js 정밀 제조 장비는 0.5mm 초박형 플레이트의 정확한 굽힘을 지원합니다 . 여러 개의 굽힘의 경우, 일련의 굽힘 시퀀스를 미리 계획하고, 굽힘의 수와 각도를 단순화하고, 반동 또는 크기 편차를 피할 필요가 있습니다.

.6. 용접 공정 최적화

용접이 판금 구조 설계에서 유일한 옵션은 아닙니다. 많은 디자이너는 브래킷 체계를 납땜하는 데 사용되지만 다른 잠재적으로 최적화 된 다른 연결 방법을 무시합니다. 설계 단계에서 다음 옵션을 고려하는 것이 좋습니다.

- 적분 절단 성형 : 구조적 기능을 달성하기 위해 기판의 절단 공정 최적화.

- 기계식 패스너 : 볼트, 리벳 등의 분리 가능한 연결 체계

- 판금 굽힘 : 재료 자체의 강성은지지 구조를 구성하는 데 사용됩니다.

재료 선택이 판금 공학에 미치는 영향은 무엇입니까?

판금 공학에서, 재료 선택은 기능 요구 사항을 반영 할뿐만 아니라 제조 효율, 비용 관리 및 최종 제품 품질의 결정적인 요소입니다. 이것은 알루미늄 판금 및 강철의 경우 더 잘 이해할 수 있습니다.

1. 프로세스 난이도 및 프로세스 적응성

2. 코스트 효과

우리가 강도에 중점을두면 강철이 선호되는 옵션 일 수 있지만 높은 밀도와 무게는 운송 및 설치 비용을 증가시킵니다. 반대로, 알루미늄 플레이트의 단가는 더 높지만 전반적으로 알루미늄 플레이트의 에너지 소비가 줄어들 수 있지만 장기적으로 가공 효율이 향상 될 수 있습니다.

3. 총회 환경 적응

4. 지속 가능성 추세

알루미늄은 녹색 제조 경향에 따라 95% 재활용률이 높으며, 강철은 비교적 탄소 배출 강도입니다. 많은 회사들이 탄소 중립 목표를 달성하기 위해 새로운 에너지 배터리 트레이와 같은 알루미늄 부품으로 전환하고 있으며, 이는 또한 판금 공정의 저탄소로의 전환을 주도하고 있습니다.

.판금 부품을 설계 할 때 어떤 요인을 고려해야합니까?

판금 디자인은 종종 디자인과 재 작업의 악순환에 사로 잡혀 있습니다. 데이터에 따르면 제품 개발주기의 30-50%가 반복 된 개정에 소비되며 엔지니어링 오류의 거의 1/4이 설계 프로세스가 부적절했기 때문입니다. 실제로 CAD 디자인과 현실 사이에는 큰 단절이 있습니다.

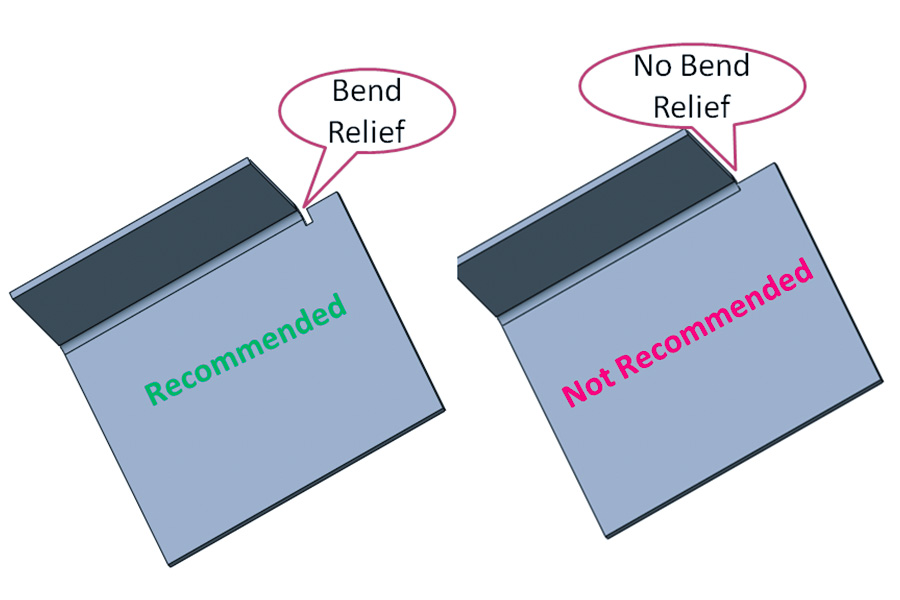

판금 부품을 설계 할 때 판금 굽힘의 공정 특성은 제조 타당성과 밀접하게 결합되어야합니다 :

1. 표준화 된 금형의 사용

바람직하게는 굽힘 곰팡이를 사용자 정의하지 않으려면 굽힘을 위해 표준 금형 치수를 사용합니다. 구성 요소 구조가 복잡한 경우 표준 금형의 조합을 용접하거나 리벳으로 형성 할 수 있습니다.

2. 굽힘 거리와 구멍 위치를 피하십시오

구멍, 절개 또는 커넥터는 구부러진 가장자리에서 재료 두께 (즉, 4T 원리)의 두께의 4 배 이상 유지되어 굽힘 및 스트레칭으로 인한 변형을 방지해야합니다. 굽힘 알루미늄 플레이트가 구멍 위치에서 찢어지는 것을 피하기 위해 연성 차이에 특별한주의를 기울여야합니다.

3. avoid 닫힌 지오메트리

플레이트 굽힘의 선형 스탬핑 원리는 폐쇄 구조의 형성을 제한합니다. 디자인에서 개구부는 보유되거나 세그먼트 굽힘에 사용되어야하며 , 완전히 동봉 된 상자는 U 자형 그루브로 교체해야합니다.

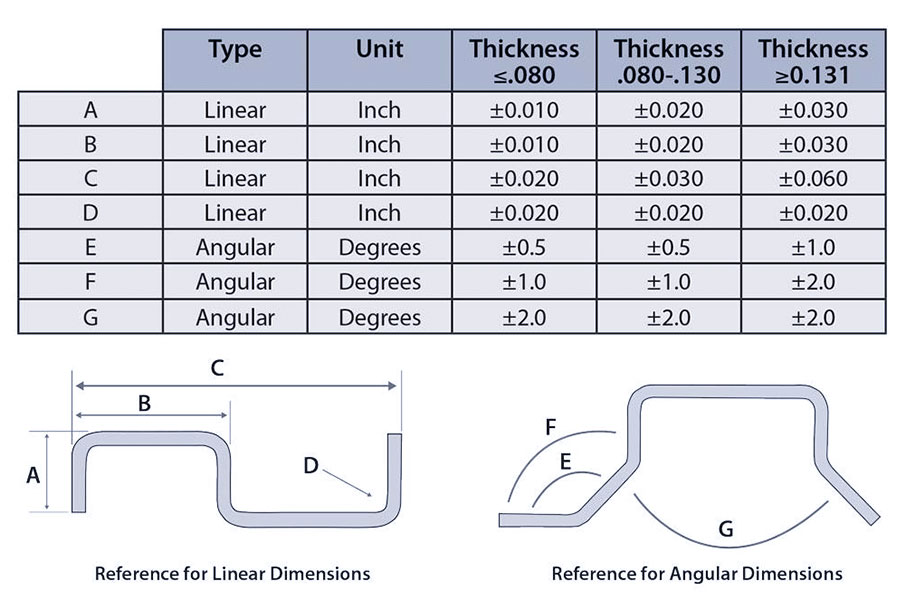

4. 텔레 런스 제어

판금 공차는 CNC 가공에 비해 일반적으로 ± 0.1mm ~ 0.5mm입니다. 정확도 요구 사항은 높지 않습니다. 최종 공차는 재료의 두께, 굽힘 수 및 장비의 정확도에 따라 결정되어야합니다. 얇은 판은 여러 개의 굽힘과 보상 공간이 필요한 후 오류를 축적합니다.

5. 균일 한 굽힘 반경을 사용하십시오

0.030 인치와 같은 표준화 된 굽힘 반경은 금형 전환 시간을 줄일 수 있습니다. 알루미늄 판금에 권장되는 굽힘 반경은 1-1.5 배 더 두껍습니다 , 스틸은 반동을 피하기 위해 더 큰 굽힘 반경이 필요합니다.

6. 대체 용접 옵션

용접에 의해 얇은 판을 쉽게 변형시킬 수 있습니다. 리벳 팅 및 압력 리벳 팅은 대체 연결로 선택할 수 있습니다. PEM 하드웨어를 설치할 때는 응력 집중으로 인한 균열을 피하기 위해 재료의 두께와 일치해야합니다.

판금 설계에서 일반적인 오류를 피하는 방법?

1. 물질 선택 강도

- 많은 엔지니어들이 6061-T6 알루미늄과 같은 고강도 재료를 오용하여 굽힘 및 균열을 유발합니다. 예를 들어, 한 회사는 강도를 위해 6061 알루미늄을 선택했지만 굽힘 과정에서 균열이 나타 났으며, 5052-H32 알루미늄은 더 나은 연성으로 인해 완전히 조정되었습니다.

- 재료 솔루션 : js 우선 순위는 벤딩 과정과 호환되는 인장 강도 및 유동성이있는 1060 순수 알루미늄, SPCC 콜드 볼링 강철) (예 : 1060 순수 알루미늄, SPCC 냉간 보유 강철)를 구부리십시오. 동시에, 우리는 맞춤형 곰팡이가 필요한 특수 합금의 사용을 피하기 위해 재료 데이터베이스를 제공합니다.

2. 굽힘 프로세스

종종 굽힘 반경이 유지되지 않거나 굽힘 시퀀스가 혼란스러워 부분 변형이됩니다. 격리 상자의 설계에서 격리 굽힘을 달성 할 수 없기 때문에 재 작업이 필요했습니다 (추가 프로세스 포트가 필요합니다)

js 솔루션 :

- 우리는 업계 표준 0.030 인치에 대한 표준화 된 굽힘 반경 (예 : 재료 두께의 1-1.5 배)을 설정했습니다.

- 순서대로 판금을 구부리고, 먼저 보조 가장자리를 접한 다음 주 구조를 접고 명확한 굽힘 방향 (V 자형 또는 롤 벤딩)을 표시 할 계획입니다.

- CNC 가공 는 기여에 의한 재료의 탄성 변형을 제거하고, 판금은 플라스틱 형태, 재료 재료는 재료의 재료를 제거합니다. 90 °에서 구부러지면 0.2 ~ 0.3mm (두께) 사이의 양을 반복 할 수 있습니다.

솔루션 :

- 마크 업 허용 오차를 달성 할 수 없다는 것이 명백해지면 우리의 엔지니어링 팀은 최적화 솔루션을 설계 할 수있는 빨리 당신과 상담 할 것입니다. 설계 단계.

- 일치하는 부분에서 유기적으로 작동 한 프로젝트에 대한 특별 알림 : 플레이트 부분이 완료되면 수정하기가 어려울 수 있습니다. span data-v-7b79c893 = ""> 우리 팀은 판금 우선 순위 전략을 강력히 권장합니다. 판금 제조업체는 처리 전에 설계 검토를 완료합니다.

4. Holes Design

생산 및 제품 성능. 표시되지 않은 도구의 특수 조리개 또는 가장자리 및 곡선에 너무 가까운 위치 구멍이있어 변형 및 조립 문제로 이어집니다.

솔루션 :

- 다른 조리개 크기에 적합한 드릴 비트 사양 :

- 구멍의 안전한 한계 :

5.Surface 치료 : 타당성 및 비용 고려 사항

Enterprises 특별한 표면 치료 프로세스가 필요합니다. 최근에 JS 고객은 구리 부품에 대한 니켈 포일을 요청했지만 전 세계 소수의 공장 만 능력이 있고 니켈 포일이 너무 비쌉니다.

솔루션 :

- 우리는 고객에게 스프레이 코팅 및 양극화와 같은 일반적인 프로세스의 우선 순위를 정하고 사전에 타당성을 확인하도록 조언합니다.

- if 맞춤형 표면 처리가 필요합니다 , 추가 시공 기간 (예 : 8 주간의 특수 페인트 배달 시간)이 필요합니다.

금속 용접의 최적 두께를 선택하는 방법?

1. data-len = "36"data-v-7b79c893 = "" "> 일치 재료 유형 및 두께

- 스테인리스 스틸 : 판금 게이지에 따르면, 용접 두께는 일반적으로 저탄소 강철의 경우 0.5-6mm이고 스테인레스 스틸의 경우 1-4mm입니다 (예 : 304). 0.5-3mm 시트와 MIG 용접은 3-6mm 시트에 적합합니다.

- 알루미늄 및 알루미늄 합금 : 알루미늄 플레이트는 연성이 높지만 산화하기가 쉽습니다. 용접 두께는 Pheeth Metal Guege 차트를 참조해야합니다. MIG 용접은 1-5mm로 권장됩니다. 를 사용해야합니다

2. data-translateid = "dbe3a9b2795230b50980063905229afd"data-pos = "3"data-len = "31"data-v-7b79c893 = "" "> 1mm 미만의 얇은 스테인리스 또는 알루미늄 플레이트의 경우 Tig Welding은 권장 기술입니다. TIG 용접은 플레이트를 구부리지 않고 엄격하게 용접 할 수 있습니다.

3. data-len = "44"data-v-7b79c893 = "" "> 사용 시나리오를 기반으로 자료를 선택하십시오. 우리가 브래킷 및 프레임과 같이로드-비어 링 항목을 만들어야 할 때, 4. 디자인에서 고려해야 할 프로세스 제한 조건 5. 코스트 제어 측정 및 효율 향상 1. 지능형 설계 및 시뮬레이션 최적화 JS 팀을 통해 고객은 모든 형식으로 CAD 파일을 업로드 할 수 있습니다. 우리는 시뮬레이션 소프트웨어를 자동으로 사용하고 판금 부품의 형성 효과를 미리 예측합니다. 복잡한 구조의 경우 우리 팀은 재료 폐기물을 줄이고 ± 0.005mm의 높은 정밀 요구 사항을 준수하기 위해 파라 메트릭 설계를 통해 레이아웃 최적화를 달성합니다. 이 단계는 특히 많은 반복을 포함하는 판금 제작자 프로젝트의 경우 설계주기를 30%줄일 수 있습니다. 2. 고속 자동 처리 센터 js는 다축 레이저 커팅 머신, CNC 펀칭 기계 및 굽힘 기계의 완전 자동 생산 라인을 사용합니다. 복잡한 판금 부품의 경우 : 실시간 품질 모니터링 생산 라인은 99.8%의 통과율로 판금 금속 치수와 표면 결함을 실시간으로 스캔 할 수 있습니다. 빅 데이터 분석을 통해 프로세스 매개 변수를 최적화하고 결함 속도를 줄입니다.

JS 자동화 장비를 통해 복잡한 판금 부품을 대량 생산하는 방법?

빠른 전달

JS의 지능형 스케줄링 시스템은 작은 배치와 여러 종류의 하이브리드 생산을 지원하며 Each step of sheet metal fabrication is essentially a process of dialogue with metal. From design drawings to workshop production, smart technology is like giving engineers perspective eyes that can not only see the tempering of plates of different thickness through stamping process, but also use digital models to pre-verify millions of corners.

Now our production lines are not just mechanical repetitions, they are more like bridges between metal and data. Each CNC punch landing proved the craftsmanship of structural design. Our engineers have a high level of expertise to assist businesses complete difficult sheet metal fabrication projects.

Disclaimer

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQs

1.How to prevent deformation of intricate structures?

When metal machining, the shape of cutting must be designed to minimize deformation, bend slowly, and manage temperature. The machine employs hard die and leveling machinery to automatically adjust bounce and maintain shape.

2.How to improve sheet metal parts strength?

Select high strength material, enhance reinforcement design, apply rounded corner bending, laser cutting, minimize burr, control welding, minimize deformation.

3.What is minimum bending radius?

Minimum bend radius is usually 1-2 times of material thickness. Aluminum plates to be used single time and steel more than 1.5 times to avoid cracking.

4.How to achieve sheet metal parts flatness?

In order to have best structural design, use proper material, bending process, work with high rigidity die and leveling process, reduce rebound deformation.