A fabricação de chapas de metal é a tecnologia de fabricação principal que converte folhas de metal em componentes funcionais através do corte, chapha metal dobrando e montagem. A escolha dos materiais determina diretamente os cenários de desempenho, custo e aplicação do produto. Folha metal galvanizada, chapas de alumínio e aço inoxidável são os três substratos principais. Camada de zinco de superfície de chapas metal galvanizada amplamente usada nas indústrias de eletrodomésticos e automóveis por meio de sua anti-resistência, força e economia eficazes. Alumínio chapé Metal tem as vantagens de peso leve, resistência à corrosão e alta condutividade térmica e se tornou o radiador preferido para produtos aeroespaciais e eletrônicos. Por outro lado, o aço inoxidável é dominante em equipamentos químicos e dispositivos médicos devido à sua alta temperatura e resistência à corrosão.

Além disso, materiais especiais, como ligas de cobre e titânio, oferecem propriedades diferentes para necessidades específicas, como condutividade, força ou biocompatibilidade. Seleção razoável e correspondência de Parâmetros do processo de flexão são pré -requisitos essenciais para garantir a função e a economia das peças de chapa metal.

o que é fabricação de chapa de metal?

O processo de corte determina a forma inicial do material , e as chapa de dobra metálica é uma etapa essencial para fornecer um componente com uma estrutura tridimensional, exigindo controle preciso de ângulo e raio para evitar a deformação ou a concentração de tensão. 1.Galvanized Sheet Metal camada galvanizada de superfície, excelente capacidade de prevenção de ferrugem, desempenho de alto custo. Quais materiais são comumente usados na fabricação de chapa metal?

2.Luminum Metal

Known for being lightweight, strong, resistant to corrosion, good electrical and thermal conductivity, it is the go-to material for aerospace (body components), electronics (heat sinks, phone backplates) and automotive lightweight (wheel hubs, battery pacotes).

3. folhas de aço ininterrupto

dispositivos médicos , utensílios de cozinha e engenharia de decoração de alto nível.

4.Copper Liga de liga metal

Condutividade excepcional, condutividade térmica e propriedades antibacterianas, usados principalmente em contactores elétricos, abordagem de refrigeração, abordagem de equipamentos de San.

5.titanium chaphe metal Razão de alta resistência, peso, resistência à corrosão, boa biocompatibilidade, adequada para equipamentos aeroespaciais, equipamentos esportivos de alto nível, implantes médicos e outros ambiente e outro ambiente.

Quais são as vantagens e desvantagens do metal de aço galvanizado?

quando usando a tecnologia de máquinas frias "Selft Metaling , galva de aço, aço"> use a tecnologia de máquinas como a classe "Selp", como a base de metal. data-translateid = "cf7880b7fb6dd576a670c9a42bf89785" data-pos = "0" dados-len = "189" data-v-7b79c893 = ""> metal tem alta ductilidade e é fácil a ser processado em formato complexo.

3.economia e praticidade

aço galvanizado Metal tem custos mais baixos e manutenção menor do que materiais de ponta, como aço inoxidável, tornando-o Strável para aplicações industriais em grande escala

.

metal galvanizado pode ser reciclado várias vezes para atender às necessidades do desenvolvimento sustentável. Durante o processo de reciclagem, a folha galvanizada pode ser reutilizada para reduzir o desperdício de recursos. Fraquezas

1. alto custo O processo de galvanização aumenta o custo de produção das placas de aço e pode ser menos econômico se usado apenas por um curto período de tempo.

2.Deal com restrições durante a folha de metal , se o raio de dobra é muito pequeno ou muito operado. 3.Risk of zinco Wear Embora o custo inicial seja baixo, é necessário inspecionar regularmente o desgaste e necessário. 5. disputas africanas gases residuais ou escória de zinco podem ser produzidos durante a galvanização. Span "" Data-translateId = "50A240D258F7D107E670B3A61F0C792B" DATA-POS = "0" DATA-LEN = "146" Data-V-7B79C893 = "> As principais causas da curvatura e rachaduras do alumínio são instafácias de insuficiência. Como evitar rachaduras na flexão de metal de aço de alumínio?

- o equilíbrio entre a capacidade de deformação plástica e a formação de precisão é a contradição central no processo de curvatura de alumínio chapas metal .

-

risco de ruptura: placa de alumínio dura (estado h)> semi-hard (H32)> Estado de recozimento (o estado). - Solução recomendada: recozando placa de alumínio+flexão segmentada+assistência de lubrificante para reduzir a taxa de fissura a <5%.

case: engenharia de flexão da bateria de veículo novo.

desafio: BENENTE MULTI-DIRECTAL COMPLEXA de série aluminuma (.5 Requisição de almúria (mamãe múltipla de mamão de série <. ≥150mpa.

js esquema:

- otimizando as propriedades do material por meio de recozimento e envelhecimento.

- dado assimétrico personalizado para alcançar r = curvatura de precisão de 3 mm.

- Adote um processo de flexão segmentado (Prebêndio a 90 ° antes da flexão).

- Resultados: O rendimento aumentou de 72% para 96% e o ciclo de produção foi reduzido em 40%.

Como controlar a precisão do metal metal no corte a laser?

Equipment and technology optimization

- CAD/CAM Integrated Systems é usado para otimizar o caminho de corte e reduzir o efeito da deformação térmica.

- JS Company enfatizou que sua equipe de engenharia usa software especializado para analisar a distribuição de estresse de placas de aço e ajustar os parâmetros de corte antecipadamente para compensar a deformação.

span-v-7b79c893 = "> precise do processo de processo de processo

- ajuste dinâmico da energia do laser, velocidade de corte e pressão auxiliar do gás (por exemplo, oxigênio, nitrogênio, etc.), o balanceamento de eficiência de corte e a qualidade transversal, dependendo do material (e.g., etc. aço, aço, a aço de balanceamento, a semeficiência de corte e a qualidade transversal, dependendo do material (e.g. etc. espessura.

- Estudo de caso JS mostra que o erro de consistência de em lote pode ser controlado no intervalo de 0,002 mm PRONTRATEMENTO DATATER A DATABRE "> PRONTRASTE A DATABRE". Materiais.

automático um sensor de foco automático é usado para monitorar e ajustar a posição de foco em tempo real para garantir que a distância entre a cabeça e a placa seja Material characteristics and pretreatment 1.Flatness da placa é garantido JS company adopts a vacuum adsorption platform to fix sheet metal, with high precision rolling equipment for pretreatment, eliminating wavy deformation of sheet metal, ensuring that the surface of the cut is less than 0.02mm/m² of the flatness error. 2.Surface cleaning and oxide layer control Ultrasonic cleaning is used to remove oil stains and impurities before cutting to prevent slag adhesion from affecting accuracy. For materials with high reflectivity, such as aluminum alloys, a special coating is used to reduce reflectivity. Quality inspection and feedback mechanism 1.Online detection system Integrated laser displacement sensor and CCD camera, real-time monitoring of cutting edge quality, automatic removal of defective products, proposed process optimization. JS Company's Quality Control Process Environmental and sustainable development control The influence of ambient temperature and humidity changes on material size stability is reduced through constant temperature and humidity workshops (temperature ±2°C, humidity 40-60% RH). My company reminds you that its green manufacturing processes, such as waste recycling system, not only reduce energy consumption, but also indirectly improve processing accuracy by reducing material waste (material utilization rate increases to over 92%). In sheet metal fabrication, the direct welding of stainless steel and aluminum plates faces great challenges, mainly due to their different physical and chemical properties: Difficulties with direct welding 1.Formation intermetallic compounds When stainless steel (e.g. 304, 316) comes into contact with aluminum (e.g. 1060, 5052) at high temperatures, iron reacts with aluminum to form brittle intermetallic compounds, leading to lower weld strength and even cracking. 2.Differences in thermal expansion coefficients The thermal expansion coefficient of aluminium (about 23×10-6°C) is 1.4 times that of stainless steel (about 17×10-6°C) and is prone to deformation or cracking during welding due to thermal stress. 3.Differences in melting point and thermal conductivity The melting point of aluminum (660 °C) is much lower than that of stainless steel (1375-1530 °C), and aluminum has a the thermal conductivity three times that of steel, which results in rapid heat loss during welding and makes it difficult to maintain the stability of the melting pool. Feasible processes and limitations 1.Traditional arc welding (e.g. TIG/MIG) 2.Brazing or diffusion welding 3.Recommendations for alternative solutions If a high intensity connection is required, the following methods are recommended: 1.Clarify application scenarios and functional requirements Determine the required sheet metal thickness range according to the load bearing requirements, usage environment and assembly method of the member. For example: 2.Match material type and thickness range The thickness of different materials varies widely, and the mechanical properties need to be selected: 3.Reference process compatibility verification thickness To ensure that the thickness matches the process parameters for the limitations of the processing process: 4.Compare tolerance standards with cost balances Select the optimal optimal specification according to industry standards (ISO 2768) and cost requirements: Using the sheet metal gauge chart, can quickly locate material specifications, optimize bending radius, laser power and other technological parameters, balance strength, cost and processing feasibility. For example: Intelligent material database and online material selection system 1.Multi format Compatible Uploading: Supports direct uploading of industrial standard files such as STEP, IGES, STL, etc. The system can automatically match material parameters and shorten material selection cycle. 2.Material Library Real-Time Retrieval: Built on a database of more than 50 metals, composites and special plates, classified and filtered according to application scenarios to improve efficiency. 3.Parameterized recommendation function: Input sheet metal parts design parameters, artificial intelligence algorithm will recommend suitable materials and process combinations. Senior Engineering Team provides full technical support throughout the process 1.More than 20 years industry experience endorsement: The team is familiar with sheet metal processing difficulties, can provide customized material solutions for complex projects. 2.Comparative analysis of material properties: The the formability, fatigue resistance and cost efficiency of different materials are verified by CAE simulation to reduce trial and error cost. 3.Rapid response mechanism: Consultation on material selection, timely feedback and issuance of technical white papers on complex situations within 48 hours. Standardized material certification and Rapid Delivery System 1.Pre qualification of materials: All incoming materials have been certified by ISO, ASTM and other international standards, shortening the customer verification cycle. 2.Global Supply Chain Integration: Establish direct supply cooperation with top sheet suppliers for regular ≤24 hour material inventory turnover. 3.Green Channel for emergency orders: Special Material Requirements trigger Global Allocation System, Promise to start emergency procurement process within 72 hours. Strategies for selecting materials for sustainable development 1.Prioritise green materials: Create a carbon footprint database and prioritise green materials such as recycled aluminium and low-carbon steel in line with EU RoHS and other environmental directives. 2.Material utilization optimization: Through the simulation of the 3D laser cutting path, the waste of angular material is reduced and the comprehensive utilization rate of materials is increased to over 92%. In sheet metal fabrication, the choice of materials and processing technology directly affects the performance and service life of the final product. galvanized steel sheet, for example, has become one of the most widely used materials due to its advantages of rust prevention, economy and ease of processing, especially in structural components that require corrosion resistance. However, in bending sheet metal process, special attention should be paid to the protection of zinc layer, to avoid excessive bending or improper processing resulting in coating damage, thus weakening the durability of the material. With the development of technology, modern sheet metal manufacturing is developing in the direction of high precision, lightweight and sustainable, while taking into account material properties and processing efficiency, while also meeting environmental challenges. O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Jusheng. Esta é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

JS é uma empresa líder do setor Focus em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication 1.Is stainless steel easy to work with? Stainless steel sheet metal processing due to its obvious hardening work, high rebound rate rate, there are some difficulties. Laser cutting stamping technology can effectively solve hardness issues. 2.How to ensure the bending consistency of irregular parts? Numerical control programming+high-precision molds+positioning fixtures to optimize parameters and ensure consistent bending of irregular parts. 3.Will zinc fall off when galvanized steel sheet is bent? During bending process, the zinc layer may fall off in part, but the risk of cracking of zinc layer can be significantly reduced by choosing the appropriate type of galvanizing, controlling bending radius and lubrication process. 4.Does sheet metal processing need to consider the malleability of materials? It is necessary to take into account that the plate with poor ductility is prone to cracking, and appropriate process parameters should be selected according to material characteristics to reduce the risk of cracking. JS Prototipagem rápida e especialista em fabricação rápida Especialize -se em usinagem CNC, impressão 3D, fundição de uretano, ferramentas rápidas, moldagem por injeção, fundição de metal, chapa metal e extrusão. Marcação:

Can carbon steel and aluminum steel metal be directly welded?

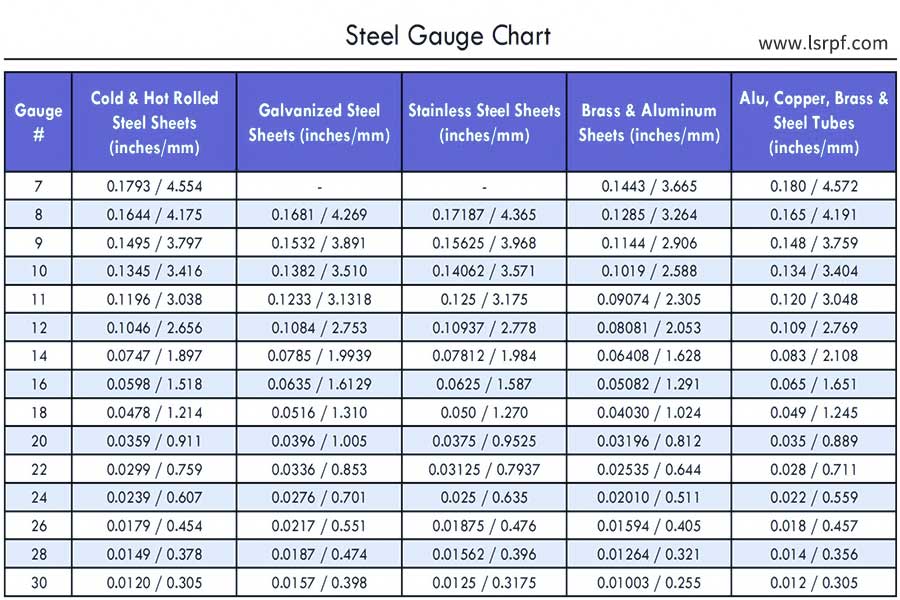

How to select sheet metal thickness based on the sheet metal gauge chart?

tipo de material

Common thickness range (mm)

Corresponding Gauge Number

Applicable Scenarios

Aço inoxidável

0.5-2.5

20-10

Medical devices, chemical containers.

Aluminum plate

0.4-1.5

22-14

Electronics radiator, automotive lightweighting.

Carbon steel

0.8-3.0

18-8

Electronics radiator, automotive lightweighting.

Type of process

Principle of thickness adaptation

Bending process

Minimum bending radius ≥thickness*2.

Aluminum sheet metal Gauge 18 (1.0mm) requires R ≥2.0mm.

Laser cutting

Thin plates (≤ Gauge 24) were highly accurate (±0.05mm).

Cutting speed 10m/min, power 2,000W.

Welding process

Preheat if thickness is greater than 1.5mm (e.g. stainless steel).

Preheating temperature to 150-200℃.

Tolerance class

Thickness tolerance range (mm)

Cost impact

Precision grade (f)

±0.05

Suitable for high precision instruments with high cost.

Ordinary level (m)

±0.1

General industrial scenario, best value for money.

How can JS assist sheet metal fabricators in quickly selecting materials?

Summary

isenção de responsabilidade

JS Team

FAQs

Resources

Blogs relacionados

Evite falhas de fabricação de chapa metal! 5 engenheiro que não sabem armadilhas e correções

Fabricação de chapas metálicas de precisão: aplicações essenciais de indústrias automotivas a médicas

Guia essencial do engenheiro: 5 processos de fabricação de chapas de metal em comparação

Análise profunda: 30% das empresas custos de resíduos escolhendo materiais de chapas metálicas

Fabricação de chapa metal explicada: 3 estágios -chave do corte à formação explicada em 90 segundos!

O que é fabricação de chapas metálicas? Envolvendo processos e tecnologias

Criticism

Featured Blogs