シートメタルファブリケーションは、カットを通じて金属シートを機能的なコンポーネントに変換するコア製造技術です。材料の選択により、製品のパフォーマンス、コスト、アプリケーションシナリオが直接決定されます。亜鉛メッキ板金、アルミニウム板金、ステンレス鋼は、3つの主要な基質です。効果的なアンチラスト、強度、経済を通じて、ホームアプライアンスおよび自動車産業で広く使用されている亜鉛メッキシートメタル表面亜鉛層。アルミニウムシートメタルは、軽量、腐食抵抗、熱伝導率の利点があり、航空宇宙および電子製品の好みのラジエーターになりました。一方、ステンレス鋼は、その高温と腐食抵抗のため、化学機器および医療機器で支配的です。

さらに、銅やチタン合金などの特別な材料は、導電率、強度、生体適合性など、特定のニーズに異なる特性を提供します。 曲げプロセスパラメーターの合理的な選択とマッチングは、板金部品の機能と経済を確保するための重要な前提条件です。

板金製造とは?

<スパンデータ-V-79C893 = " href = "https://jsrpm.com/laser-cutting">切断プロセスは、材料の初期形状を決定しますであり、ベンドシートメタルは、成分に3次元構造を与えるための重要なステップであり、角度と半径の正確な制御を必要とします。 ""> href = "https://jsrpm.com/sheet-metal-fabrication">金型設計の最適化、自動化機器の適用と厳格な品質検査の実施により、シートメタル処理は精度とコストのバランスを取り、最新の製造における不可欠な基礎技術の1つになります。

1. galvanized sheet metal 表面亜鉛メッキ層、優れた錆防止能力、高いコストパフォーマンス。 冷蔵庫、エアコン、ビルディングフェンス、屋根、カーシャーシ。

軽量で強い、耐食性、良好な電気伝導率であることが知られています。バッテリーパック)。 3.ステンレス鋼板金属 クロム合金は、高温、酸、アルカリ腐食に対する耐性の特性を持っています。化学機器で一般的に使用されています。

span class =" cente "data-translateid =" 427596666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666年data-pos = "0" data-len = "24" data-v-7b79c893 = "" "> 4.コッパー合金板金属 未解決の導電率、熱伝導率、抗菌特性。

span class =" cente "data-translateid =" data-pos = "0" data-len = "20" data-v-7b79c893 = "" "> 5.チタニウム板金 高強度、体重比、腐食抵抗、良好な生体適合性、航空宇宙、高エンドのスポーツ機器、医療インプラント、その他のハーシュ環境に適しています。

1.ecellent錆防止パフォーマンス 2.goodの形成性と処理可能性 when 金属は高耐用性があり、複雑な形に簡単に処理できます。 板金製造で一般的に使用される材料は

亜鉛メッキ鋼金属の利点と短所は何ですか?

3.経済と実用性

glvanized鋼 Metal は、ステンレス鋼などのハイエンド材料よりも低コストとメンテナンスが低いため、href =" https://jsrpm.com/industry/inustry-equipment ">大規模な産業用途に適していますホームアプライアンスケースおよびシェルフ構造<

data-pos = "0" data-len = "42" data-v-7b79c893 = "" "> 4.環境保護とリサイクル

亜鉛メッキ鋼金属は、持続可能な開発のニーズを満たすために複数回リサイクルできます。リサイクルプロセス中、亜鉛メッキ化されたシートを再利用してリソースの廃棄物を減らすことができます。

1.ハイ初期コスト

亜鉛メッキプロセスは、スチールプレートの生産コストを増加させ、短期間のみ使用する場合は費用効果が低下する場合があります。

2.制限付きディール ベンディング半径が小さすぎる場合、または不適切な距離が崩壊します。 3.亜鉛層摩耗のリスク 長期摩擦またはスクラッチは、亜鉛コーティングの部分的な喪失、腐食効果の喪失、脆弱な領域で追加される必要がある場合があります。

4.長期メンテナンスコスト Although the initial cost is low, it is necessary to regularly inspect the wear and tear of the zinc layer and apply or replace the zinc layer as 必要。 高。 data-len = "22" data-v-7b79c893 = ""> 5.環境紛争

亜鉛廃棄ガスまたはスラグは、亜鉛メッキ中に生成される場合があります。

アルミニウム鋼の金属の曲げの亀裂を防ぐ方法?

<テーブルスタイル= "境界線 - 崩壊:崩壊;幅:100.191%;境界線幅:1px;境界線:#000000;高さ:461.312px;" border = "1">

- プラスチック変形能力と正確な形成のバランスは、core矛盾アルミニウムシートメタル 。

- 破裂のリスク:ハードアルミニウムプレート(H状態)>セミハード(H32)>アニーリング状態(O状態)。

- 推奨ソリューション:アニーリングアルミニウムプレート+セグメントベンディング+潤滑剤支援

js Companyの技術的デモ

ケース:新しいエネルギー車両バッテリーパックブラケットブラケット曲げエンジニアリング。

challenge: complex multi-directional bending シリーズのアルミニウム(1.5 mm厚)は、緊張を必要としています。 ≥150mpa。 jsスキーム:

ダイナミックフォーカスシステムを備えた国際的にリードするレーザー切断機器(IPGファイバーレーザーなど)を採用して、標準型の標準的な標準的な標準的な標準の標準的な標準の標準的な標準的な標準的な標準的な標準的なエドルを確実にするために、動的なフォーカスシステムと自動焦点焦点を備えた機能を採用しています。 複雑な形状を満たすためのリンケージ制御のサポート 2.intelligentソフトウェア支援 1.マッチングレーザーパワーと速度 2.焦点位置のリアルタイムアライメント 自動オートフォーカスセンサーは、オートフォーカスセンサーを使用して、焦点の位置をリアルタイムで監視および調整して、切断ヘッドとプレートの間の距離が一定であることを確認し、スパン偏差によって生じる精度の変動を避けます。

1.プレートの炎が保証されています JS company adopts a vacuum adsorption platform to fix sheet metal, with high precision rolling equipment for pretreatment, eliminating wavy deformation of sheet metal, ensuring that the surface of the cut is less than 0.02mm/m² of the flatness error. 2.Surface cleaning and oxide layer control Ultrasonic cleaning is used to remove oil stains and impurities before cutting to prevent slag adhesion from affecting accuracy. For materials with high reflectivity, such as aluminum alloys, a special coating is used to reduce reflectivity. Quality inspection and feedback mechanism 1.Online detection system Integrated laser displacement sensor and CCD camera, real-time monitoring of cutting edge quality, automatic removal of defective products, proposed process optimization. JS Company's Quality Control Process Environmental and sustainable development control The influence of ambient temperature and humidity changes on material size stability is reduced through constant temperature and humidity workshops (temperature ±2°C, humidity 40-60% RH). My company reminds you that its green manufacturing processes, such as waste recycling system, not only reduce energy consumption, but also indirectly improve processing accuracy by reducing material waste (material utilization rate increases to over 92%). In sheet metal fabrication, the direct welding of stainless steel and aluminum plates faces great challenges, mainly due to their different physical and chemical properties: Difficulties with direct welding 1.Formation intermetallic compounds When stainless steel (e.g. 304, 316) comes into contact with aluminum (e.g. 1060, 5052) at high temperatures, iron reacts with aluminum to form brittle intermetallic compounds, leading to lower weld strength and even cracking. 2.Differences in thermal expansion coefficients The thermal expansion coefficient of aluminium (about 23×10-6°C) is 1.4 times that of stainless steel (about 17×10-6°C) and is prone to deformation or cracking during welding due to thermal stress. 3.Differences in melting point and thermal conductivity The melting point of aluminum (660 °C) is much lower than that of stainless steel (1375-1530 °C), and aluminum has a the thermal conductivity three times that of steel, which results in rapid heat loss during welding and makes it difficult to maintain the stability of the melting pool. Feasible processes and limitations 1.Traditional arc welding (e.g. TIG/MIG) 2.Brazing or diffusion welding 3.Recommendations for alternative solutions If a high intensity connection is required, the following methods are recommended: 1.Clarify application scenarios and functional requirements Determine the required sheet metal thickness range according to the load bearing requirements, usage environment and assembly method of the member. For example: 2.Match material type and thickness range The thickness of different materials varies widely, and the mechanical properties need to be selected: 3.Reference process compatibility verification thickness To ensure that the thickness matches the process parameters for the limitations of the processing process: 4.Compare tolerance standards with cost balances Select the optimal optimal specification according to industry standards (ISO 2768) and cost requirements: Using the sheet metal gauge chart, can quickly locate material specifications, optimize bending radius, laser power and other technological parameters, balance strength, cost and processing feasibility. For example: Intelligent material database and online material selection system 1.Multi format Compatible Uploading: Supports direct uploading of industrial standard files such as STEP, IGES, STL, etc. The system can automatically match material parameters and shorten material selection cycle. 2.Material Library Real-Time Retrieval: Built on a database of more than 50 metals, composites and special plates, classified and filtered according to application scenarios to improve efficiency. 3.Parameterized recommendation function: Input sheet metal parts design parameters, artificial intelligence algorithm will recommend suitable materials and process combinations. Senior Engineering Team provides full technical support throughout the process 1.More than 20 years industry experience endorsement: The team is familiar with sheet metal processing difficulties, can provide customized material solutions for complex projects. 2.Comparative analysis of material properties: The the formability, fatigue resistance and cost efficiency of different materials are verified by CAE simulation to reduce trial and error cost. 3.Rapid response mechanism: Consultation on material selection, timely feedback and issuance of technical white papers on complex situations within 48 hours. Standardized material certification and Rapid Delivery System 1.Pre qualification of materials: All incoming materials have been certified by ISO, ASTM and other international standards, shortening the customer verification cycle. 2.Global Supply Chain Integration: Establish direct supply cooperation with top sheet suppliers for regular ≤24 hour material inventory turnover. 3.Green Channel for emergency orders: Special Material Requirements trigger Global Allocation System, Promise to start emergency procurement process within 72 hours. Strategies for selecting materials for sustainable development 1.Prioritise green materials: Create a carbon footprint database and prioritise green materials such as recycled aluminium and low-carbon steel in line with EU RoHS and other environmental directives. 2.Material utilization optimization: Through the simulation of the 3D laser cutting path, the waste of angular material is reduced and the comprehensive utilization rate of materials is increased to over 92%. In sheet metal fabrication, the choice of materials and processing technology directly affects the performance and service life of the final product. galvanized steel sheet, for example, has become one of the most widely used materials due to its advantages of rust prevention, economy and ease of processing, especially in structural components that require corrosion resistance. However, in bending sheet metal process, special attention should be paid to the protection of zinc layer, to avoid excessive bending or improper processing resulting in coating damage, thus weakening the durability of the material. With the development of technology, modern sheet metal manufacturing is developing in the direction of high precision, lightweight and sustainable, while taking into account material properties and processing efficiency, while also meeting environmental challenges. このページの内容は情報目的のみです。サードパーティのサプライヤーまたはメーカーがJushengネットワークを介して提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または仕上がりがあると推測すべきではありません。これはバイヤーの責任ですこれらの部分の特定の要件を決定するために、パーツの引用を求めてください。

jsは業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 1.Is stainless steel easy to work with? Stainless steel sheet metal processing due to its obvious hardening work, high rebound rate rate, there are some difficulties. Laser cutting stamping technology can effectively solve hardness issues. 2.How to ensure the bending consistency of irregular parts? Numerical control programming+high-precision molds+positioning fixtures to optimize parameters and ensure consistent bending of irregular parts. 3.Will zinc fall off when galvanized steel sheet is bent? During bending process, the zinc layer may fall off in part, but the risk of cracking of zinc layer can be significantly reduced by choosing the appropriate type of galvanizing, controlling bending radius and lubrication process. 4.Does sheet metal processing need to consider the malleability of materials? It is necessary to take into account that the plate with poor ductility is prone to cracking, and appropriate process parameters should be selected according to material characteristics to reduce the risk of cracking.

レーザー切断における金属金属の精度を制御する方法

Can carbon steel and aluminum steel metal be directly welded?

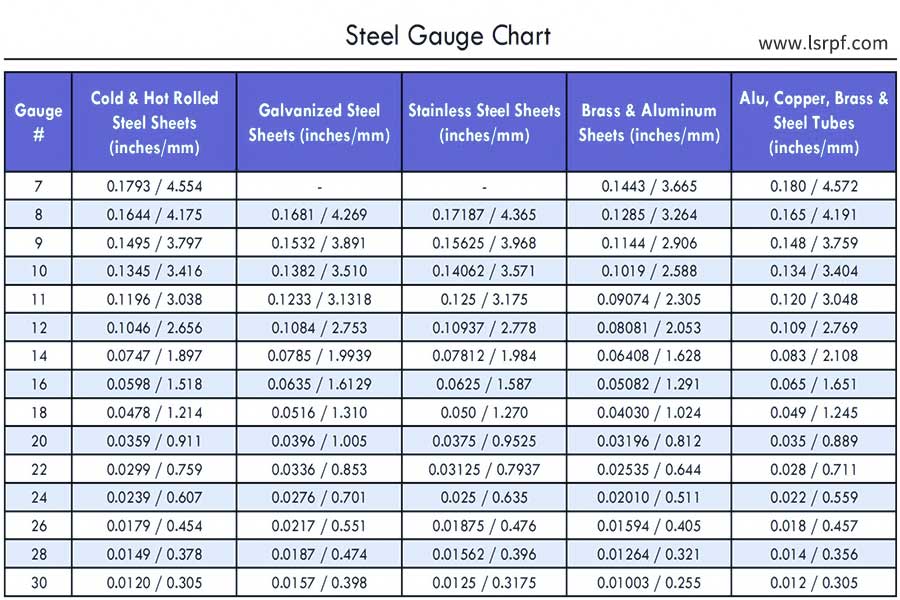

How to select sheet metal thickness based on the sheet metal gauge chart?

マテリアルタイプ

Common thickness range (mm)

Corresponding Gauge Number

Applicable Scenarios

ステンレス鋼

0.5-2.5

20-10

Medical devices, chemical containers.

Aluminum plate

0.4-1.5

22-14

Electronics radiator, automotive lightweighting.

Carbon steel

0.8-3.0

18-8

Electronics radiator, automotive lightweighting.

Type of process

Principle of thickness adaptation

Bending process

Minimum bending radius ≥thickness*2.

Aluminum sheet metal Gauge 18 (1.0mm) requires R ≥2.0mm.

Laser cutting

Thin plates (≤ Gauge 24) were highly accurate (±0.05mm).

Cutting speed 10m/min, power 2,000W.

Welding process

Preheat if thickness is greater than 1.5mm (e.g. stainless steel).

Preheating temperature to 150-200℃.

Tolerance class

Thickness tolerance range (mm)

Cost impact

Precision grade (f)

±0.05

Suitable for high precision instruments with high cost.

Ordinary level (m)

±0.1

General industrial scenario, best value for money.

How can JS assist sheet metal fabricators in quickly selecting materials?

Summary

免責事項

jsチーム

FAQs

Resources