シートメタルファブリケーションは、機械構造、電子機器シェル、産業機器の研究開発におけるコアリンクの1つです。その設計プロセスでは、原材料から製造プロセスの適応性、構造設計の最適化から表面処理の選択まで、多くの重要な要因を考慮する必要があります。各リンクは、最終製品の品質とパフォーマンスに直接影響します。

このホワイトペーパーでは、各製品の一貫性と品質を確保し、設計から大量生産までの参照の完全な変化を提供するために、シートメタルパーツの設計で考慮すべき重要な問題を分析します。

シートメタルパーツを設計するための基準は何ですか?

1.骨折モジュール

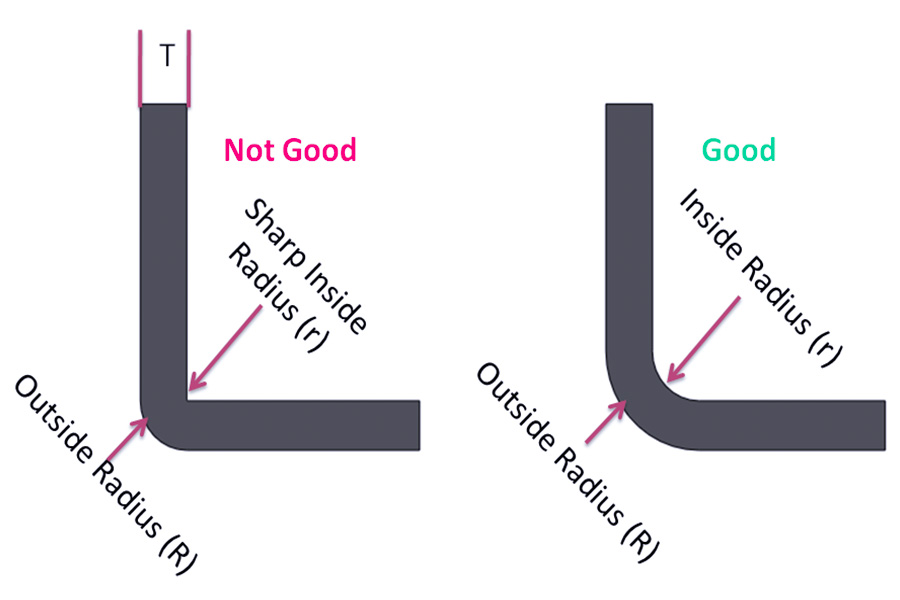

板金設計では、壊れた弾性率は板金の曲げ性能に直接影響します。曲げたとき、外面の引張ひずみは内面の引張ひずみよりも大きくなります。小さな半径はひび割れにつながる可能性があります。このしきい値は、最小曲げ半径です。設計では、最小半径は、材料の厚さに応じて決定されます。必要に応じて、材料の延性は、研磨やその他のプロセスによって改善できます。

2.金属穴と溝の最適な設計

スタンピングプロセスは、金属シート処理の経済的で効率的な掘削方法です。穴、スロット、または溝の最小サイズは、プレートの厚さよりも少なくてはならない。この設計の原則は、生産効率を大幅に改善し、パンチの損傷のリスクを減らし、機械加工の精度を保証することができます。

3.最小曲率半径

板金部品の最小曲げ半径は、主に機械加工プロセスと材料特性の影響を受けます。材料の延性が高いほど、曲げ半径が小さくなります。実際の設計では、異なる金属グレードの性能の違いを完全に考慮する必要があります。最新のDFMソフトウェアは、これらのパラメーターをインテリジェントに分析して、設計者に業界基準を満たす実用的で柔軟なソリューションを提供できます。

4.材料の選択と厚さのマッチング

5.プロセス選択

ロールベンディングの構造を曲げるのに適した高精度の右角Vベンディングなど、部品の複雑さに応じて。 js精密製造装置は、0.5mm超甲状腺板の正確な曲げをサポートしています。複数のベンドの場合、ベンドのシーケンスを事前に計画し、曲げの数と角度を簡素化し、リバウンドまたはサイズの偏差を避ける必要があります。

6.溶接プロセスを最適化

溶接は、シートメタル構造設計の唯一のオプションではありません。多くのデザイナーは、ブラケットスキームのはんだ付けに慣れていますが、他の、潜在的に最適化された他の接続方法を無視しています。デザイン段階で次のオプションを考慮することをお勧めします:

- 積分切断成形:構造機能を実現するために基板の切断プロセスを最適化します。

- 機械的ファスナー:ボルト、リベットなどの取り外し可能な接続スキーム

- 板金の曲げ:材料自身の剛性は、サポート構造を構築するために使用されます。

シートメタルエンジニアリングに対する材料選択の影響は何ですか?

板金工学では、材料の選択は機能的要件を反映するだけでなく、製造効率、コスト管理、最終製品の品質の決定的な要因でもあります。これは、アルミニウムシートメタルとスチールの場合によく理解できます。

1.処理の難易度とプロセス適応性

アルミニウムシートメタルは鋼よりも順応性があります 、より小さな曲げ半径(通常、材料の厚さの1〜2倍)を持っています。たとえば、航空コンポーネントにアルミニウムプレートを適用すると、軽量の特性に依存しますが、スチールは高強度のために重い機械的負荷を含む構造により適しています。

2.コストの有効性

強度に焦点を合わせると、鋼が優先オプションになる場合がありますが、その高密度と重量は輸送コストと設置コストの増加につながります。それどころか、アルミニウムプレートの単価は高くなっていますが、全体的に、アルミニウムプレートのエネルギー消費を減らすことができます。長期的には加工効率を改善することができ、アルミニウムプレートのお金の価値を改善できます。

3.総会環境適応

4.持続可能性の傾向

アルミニウムは、緑の製造傾向に沿った95%のリサイクル性率と高く、鋼は比較的炭素排出強度です。多くの企業は、新しいエネルギーバッテリートレイなどのアルミニウムコンポーネントに目を向けて、炭素中立性の目標を達成しています。

シートメタルパーツを設計する際にどのような要因を考慮する必要がありますか

シートメタルデザインは、しばしば設計とリワークの悪循環に巻き込まれます。データによると、製品開発サイクルの30〜50%が繰り返しの改訂に費やされ、エンジニアリングエラーのほぼ4分の1が設計プロセスが不十分であることが示されています。実際、CADのデザインと現実の間には大きな切断があります。

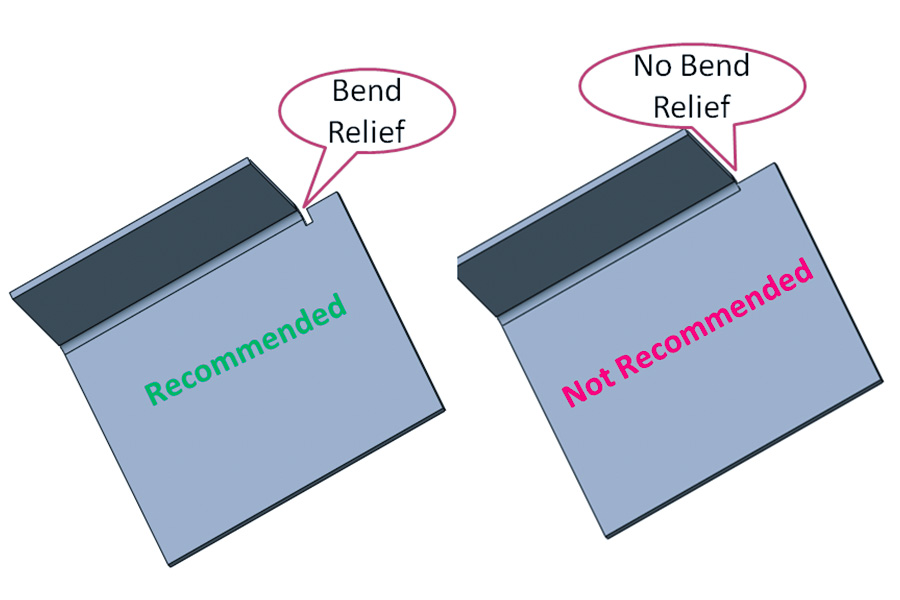

板金部品を設計する場合、シートメタルベンドのプロセス特性は、製造可能性と密接に組み合わせる必要があります。

1.標準化された金型の使用

好ましくは曲げに標準の金型寸法を使用して高価な金型のカスタマイズを避けます。コンポーネント構造が複雑な場合は、標準金型の組み合わせを溶接またはリベットすることで形成できます。

2.曲げ距離と穴の位置を回避

穴、切開またはコネクタは、曲げと伸縮によって引き起こされる変形を防ぐために、材料の厚さ(すなわち4t原理)の少なくとも4倍の厚さ(すなわち4t原理)を維持する必要があります。アルミニウムプレートを曲げるときは、穴の位置で引き裂かれないように、延性の違いに特別な注意を払う必要があります。

3. evoid閉じたジオメトリ

プレート曲げの線形スタンピング原理は、閉じた構造の形成を制限します。設計では、開口部を保持または使用する必要があります。

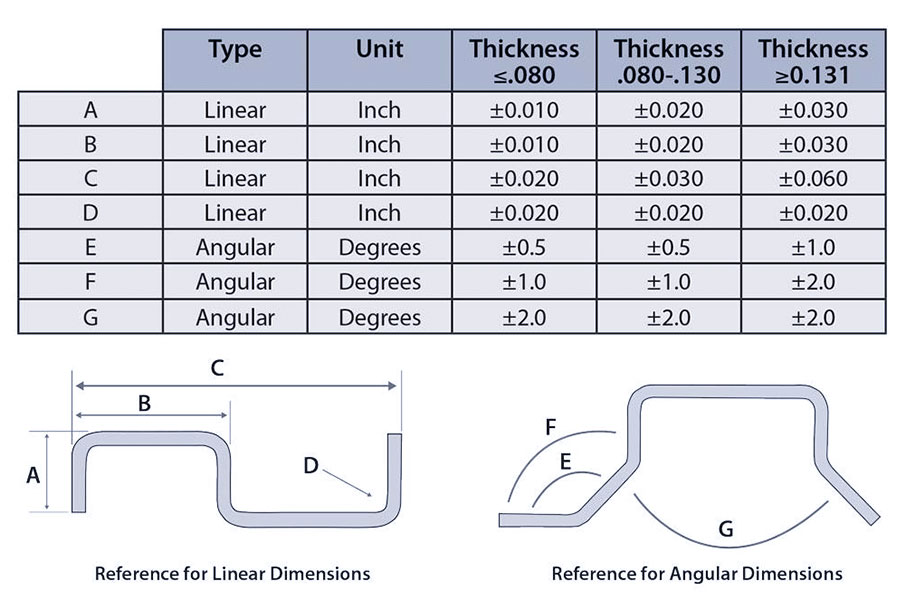

4.耐性制御

シート金属耐性は一般に±0.1mmから0.5mmです。CNC加工と比較して、精度要件は高くありません。最終的な耐性は、材料の厚さ、曲がり数、および機器の精度に応じて決定する必要があります。薄いプレートは、複数の曲がりと補償スペースが必要な後、エラーが蓄積します。

5.均一な曲げ半径を使用します

0.030インチなどの標準化された曲げ半径により、金型の切り替え時間を短縮できます。 アルミニウムシートメタルの推奨される曲げ半径は1〜1.5倍厚いですが、鋼はリバウンドを避けるために大きな曲げ半径を必要とします。

6.属性溶接オプション

溶接によって薄いプレートを変形させるのは簡単です。リベットと圧力リベットは、代替接続として選択できます。 PEMハードウェアを取り付けるときは、ストレス集中による亀裂を避けるために、材料の厚さに合わせて一致する必要があります。

シートメタルデザインの一般的なエラーを回避する方法

1.材料の選択強度

- 多くのエンジニアは、6061-T6アルミニウムなどの高強度材料を誤用し、曲げと亀裂を引き起こします。たとえば、1つの会社は強度のために6061アルミニウムを選択しましたが、曲げプロセスで亀裂が現れましたが、5052-H32のアルミニウムは延性が改善されているため完全に適合していました。

- マテリアルソリューション: js優先順位付けベンドシートメタルフレンドリーマテリアル(1060純粋なアルミニウム、SPCCコールドロールスチールなど)張力強度とベンディングプロセスの互換性のある延性。同時に、カスタム金型を必要とする特別な合金の使用を避けるために、材料のデータベースを提供します。

2. 曲げプロセス

しばしば、曲げ半径が保持されないか、曲げシーケンスが混乱し、部分変形につながります。封じ込めボックスの設計では、封じ込めの曲げを達成できないため、リワークが必要でした(追加のプロセスポートが必要です)。

jsソリューション:

- 0.030インチの業界標準に対して標準化された曲げ半径(材料の厚さの1〜1.5倍)を設定します。

- シートメタルを順番に曲げ、最初に二次エッジを折りたたんでから、メイン構造を扱い、明確な曲げ方向(V字型またはロール曲げ)をマークする計画。

シートメタルパーツの耐性設計は±0.05mm CNC加工精度標準を直接採用します。

solutions: 4. holes design ソリューション: 5. surface treatment:実現可能性とコストの考慮事項 Enterprises 特別な表面治療プロセスが必要であるコストが急上昇したり、プロセスを実行したりすることができません。最近、JSの顧客は銅部品のニッケルフォイルを要求しましたが、世界のほんの一握りの工場のみが能力を持ち、ニッケルホイルは高すぎます。 ソリューション: data-pos = "0" data-len = "3" data-v-7b79c893 = "" "> 1。 data-len = "36" data-v-7b79c893 = ""> 材料の種類と厚さの一致 ウェルディングプロセス選択

data-pos = "0" data-len = "3" data-v-7b79c893 = "" "> 3。 data-len = "44" data-v-7b79c893 = ""> 使用シナリオに基づく素材を選択 ブラケットやフレームなどの負荷をかけるアイテムを作成する必要がある場合、https: "https:"厚さ3mm以上の鋼。このような厚さでは、引張強度が十分であり、製品はより強くなります。強い鋼鉄のバーを使用して家を作るのと同じように、これらの厚い鋼は時間の経過とともに建物全体を維持できます。 4.デザインで考慮する必要があるプロセス制約 5.コスト制御測定と効率強化 1。インテリジェントな設計とシミュレーションの最適化 JSチームを使用すると、顧客はあらゆる形式でCADファイルをアップロードできます。シミュレーションソフトウェアを自動的に使用し、シートメタルパーツの形成効果を事前に予測します。複雑な構造の場合、当社のチームは、材料廃棄物を減らし、±0.005mmの高精度要件のコンプライアンスを達成するために、パラメトリック設計を通じてレイアウト最適化を達成します。このステップでは、特に多くの反復を含むシートメタルファブリケータープロジェクトでは、設計サイクルを30%削減できます。 2.高速自動処理センター JSは、マルチ軸レーザー切断機、CNCパンチングマシン、曲げ機の完全自動生産ラインを採用しています。複雑な板金部品の場合: 3。 Data-V-7B79C893 = ""> リアルタイム品質監視 私たちの生産ラインは、99.8%の合格率でシートメタルの寸法と表面欠陥をリアルタイムでスキャンできます。 4。 Data-V-7B79C893 = ""> 高速配信 jsのインテリジェントスケジューリングシステムは、小さなバッチと複数の種類のハイブリッド生産をサポートし、 contact- from to "> contact- from from from from from from from from from from from from from from from fien日。 板金製造の各ステップは、本質的に金属との対話のプロセスです。 From design drawings to workshop production, smart technology is like giving engineers perspective eyes that can not only see the tempering of plates of different thickness through stamping process, but also use digital models to pre-verify millions of corners. Now our production lines are not just mechanical repetitions, they are more like bridges between metal and data. Each CNC punch landing proved the craftsmanship of structural design. Our engineers have a high level of expertise to assist businesses complete difficult sheet metal fabrication projects.

90°で曲がると、0.2〜0.3mm(厚さ1mm)の間のリバウンド量。

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:1px;境界線:#000000;" border = "1">

ボア直径

該当するドリル仕様

シーン

費用効果

φ0.125(3.2mm)

標準#40ドリルビット

設置穴、換気穴

ツールコスト↓40%

φ0.25(6.35mm)

標準#8ドリルビット

構造コンポーネントの接続ホール

処理効率↑25%

φ0.5(12.7mm)

標準#20ドリルビット

フランジエッジ固定穴

金型寿命は50%

<テーブルスタイル= "境界線崩壊:崩壊;幅:99.9046%;境界線幅:1px;境界線:#000000; height:190.078px;" border = "1">

機能タイプ

最小距離要件

失敗ケース

湾曲した線の隣接距離

厚さ2回(例:1mmボード→≥2mm)

ホール長い曲線1.5mm→涙

穴のエッジ

厚さ1回(例:0.8mmボード→0.8mm)

ホールマージン0.5 mm→エッジクラック

ホール間隔

厚さ≥3回(ストレスの重ね合わせを防ぐため)

穴の間隔は2倍厚い→間隔変形プレート

金属溶接に最適な厚さを選択する方法

JSオートメーション機器を介して複雑な板金部品を大量生産する方法

要約

Disclaimer

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQS

1.How to prevent deformation of intricate structures?

When metal machining, the shape of cutting must be designed to minimize deformation, bend slowly, and manage temperature. The machine employs hard die and leveling machinery to automatically adjust bounce and maintain shape.

2.How to improve sheet metal parts strength?

Select high strength material, enhance reinforcement design, apply rounded corner bending, laser cutting, minimize burr, control welding, minimize deformation.

3.What is minimum bending radius?

Minimum bend radius is usually 1-2 times of material thickness. Aluminum plates to be used single time and steel more than 1.5 times to avoid cracking.

4.How to achieve sheet metal parts flatness?

In order to have best structural design, use proper material, bending process, work with high rigidity die and leveling process, reduce rebound deformation.