成形とオーバーモールディングの挿入は、両方とも射出成形カテゴリです、しばしば混同されます。ただし、実装原則とアプリケーションフィールドの観点から、これら2つのプロセスには本質的な違いがあります。

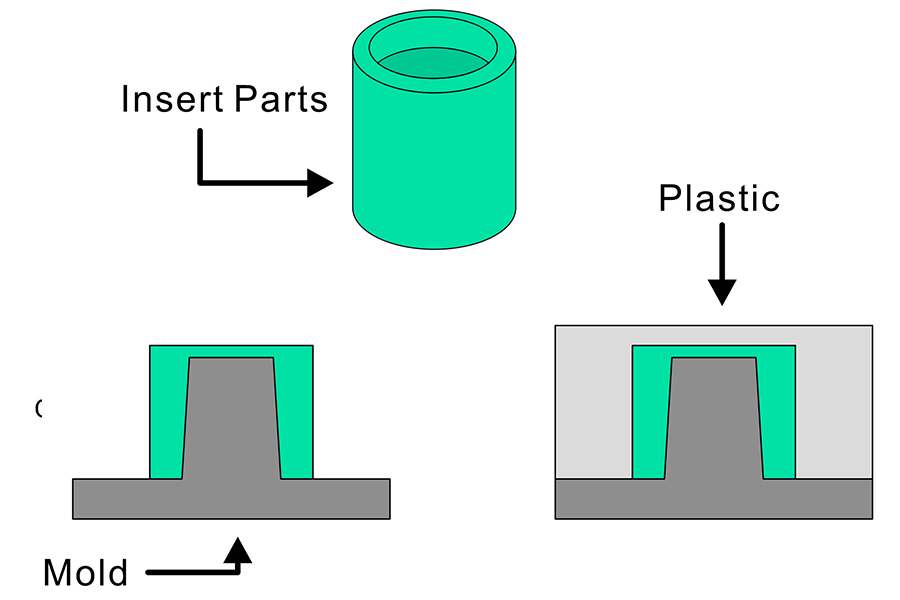

ここでは、挿入モールディングについて言及しています。その主なプロセスは、最初に挿入してからオーバーモールドすることです。それは特に、その前に金型のキャビティにすでに生成された部分(挿入物として知られている)を見つけて修正します。次に、溶融熱可塑性材料が金型に挿入されます。

プラスチックを冷却して固化した後、インサートの周りに挿入物とブラケットをしっかりと包み込み、最後に、複合構造部分を形成するために拒否します。これは、機械的なインターロックによって異なる材料の強度をキャプチャするプロセスであり、したがって一意の価値のプロセスです。

以下のコンテンツでは、インサートモールディングを詳細に使用する前に考慮する必要があるプロセス手順、一般的なアプリケーション、および重要なパラメーターを分析します。

インサートモールディングとは何ですか?

挿入成形は、射出成形のプロセスです。そのコアプロセスは、プラスチック製の溶融物を金型に入れる前に、以前に形成された部分(挿入、通常は金属挿入物、通常は金属挿入物と呼ばれる)を型に配置することです。プラスチックが注入された後、インサートを囲みます。冷却して固化すると、プラスチックと挿入物はピース全体として密接に融合し、最終部分の一部になります。

このプロセスから得られた製品は、金属の耐久性と強度をプラスチックの軽さと組み合わせることができ、それにより最終的な製品が強力であるが軽いものを作り出すことができます。上記の属性については、ある程度、多数の業界で適用されています。簡単にするために、インサート成形は、プラスチック部品をパフォーマンスに最適化できるように、金属部品を活用する非常に効率的な方法です。

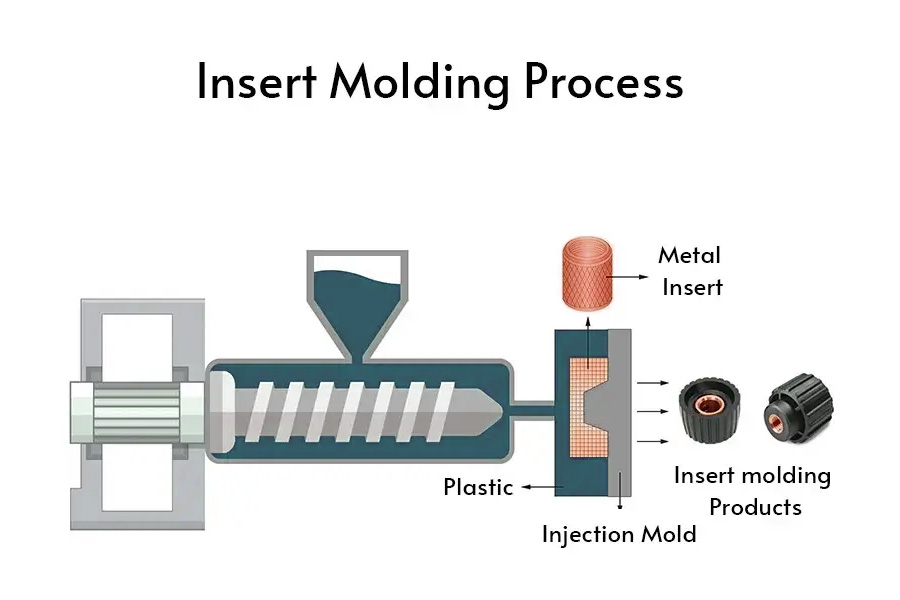

インサートモールディングプロセスはどのように機能しますか?

1。挿入物を準備します

成形する前に、使用するインサートを準備する必要があります。これら挿入物は、金属(スチール、アルミニウムなど)、セラミック、または別のプラスチック部品でもあります、最終的な部分に独自の特性(強度、導電性、特別な形状など)をもたらすことを目的としています。

これらの挿入物の設計は重要です。注射中の高圧と温度に耐えるのに十分な強さでなければなりません。同時に、その後のプラスチックグリップを作る方法を見つけなければなりません。これは、テクスチャ、溝、または複雑な形状に設計することで実行できます。

2。挿入物を金型にロードします

このステップは、挿入物をしっかりと配置する方法を決定します。

大規模な生産マシンの負荷を好む:現時点では、自動機器を使用して、挿入物を金型の特定の位置にすばやく正確に挿入します。マシンには、荷重速度が速く、部品の大量の出力があり、多くの部品を作るのに適しています。ただし、マシン機器には、最初は多額の費用がかかります。

小さなバッチまたはトライアルの生産は手動でロードされます。量が大きくない場合、または校正段階にある場合、熟練した労働者は手動で挿入物を金型に慎重に配置します。この方法は初期段階でのコストが低くなりますが、比較的遅いです。

3.型にプラスチックを注入します

挿入物が所定の位置にあり、型が閉じていると、高温溶融溶融液体(つまり、熱可塑性材料)が高圧でカビに注入されます。この圧力は非常に重要です。プラスチックの液体が均等に流れ、挿入物のすべての角を包み、同時にカビの空洞全体を満たすことができるようにします。

4。圧力保持と冷却、整形

プラスチックが満たされた直後にカビを開くことはできません。一定期間、一定の圧力を維持する必要があります。まだ形成されていないプラスチックが流れるのを防ぐ、第二に、プラスチックをよりコンパクトにして収縮を補償し、収縮変形を減らすこと。同時に、プラスチックが均等に冷却して完全に固化するように、金型を適切な温度に保つ必要があります。

5.型を開いてパートを取り出します

プラスチックが完全に冷却され、硬化し、形成された後、型が開かれ、インサートとプラスチックをしっかりと組み合わせた新しく形成された新しい部品を取り出すことができます。

6.ゲートの残留物をきれいにします

注入プロセス中に、プラスチック液体が金型(ゲートまたはランナーと呼ばれる)を出入りするチャネルも満たされ、硬化し、部品に取り付けられた余分なプラスチックスクラップを形成します。これらの余分な材料を取り外す必要があります、そして方法には、部品を適切な形状に復元するための手動トリミングまたは機械切断が含まれます。

7。部品の後処理

時々、撮影されたばかりの部品は、本当に完成するためにいくつかの仕上げ作業が必要です:

- バリを削除する:いくつかの小さなフラッシュまたはいくつかのプラスチックのバリは、外観と感触に影響を与える可能性があります。 JSは通常、ハンドツールまたはシンプルな機器でそれらを掃除します。

- 熱処理:成形中に部品内に内部応力が生成される場合があります。これは、部品の寿命に影響を与えるか、さらには変形します。適切な加熱処理は材料を緩和できます。加熱温度はよく制御する必要があります。通常、部品自体が柔らかくなり始める温度よりも、部品が遭遇する温度よりも少し高くなります。

- 表面処理:JSはさまざまな種類の表面処理を提供します。このステップは、主にパーツをより良く見えるだけでなく、より耐久性があることもあります。塗装から電気めっきまで、どの方法の最終的な選択は、完成品の特定の機能と外観の要件に完全に依存します。プラスチックインサートの成形で処理された部品は、実際のニーズに応じてこのプロセスを整理します。

モールディングデザインガイドのキーポイントを挿入します

(1)設計と配置を挿入します

- 一致する形状とサイズ:挿入物はプラスチック部品の形状に一致する必要があり、プラスチックが流れ込み、完全に包むのに十分なスペースがなければなりません。

- 表面処理:挿入物の表面がわずかに粗い場合、プラスチックがより簡単につかみ、よりしっかりと貼り付けることができます。過度に滑らかな表面が脱落を引き起こす可能性があります。

- 正確な位置決めと修正:挿入物を金型の正しい位置に配置して、噴射圧力によって移動しないようにする必要があります。ピンやバックルの配置などの構造でしっかりと固定できます。

- 寸法耐性制御:インサートのサイズは、厳密な寸法耐性を確保する必要があります。耐性が大きすぎると、最終的な組み立ての困難または部分的な変形につながります。

- 金属挿入補強材:挿入物が金属(鋼、アルミニウム、銅、ステンレス鋼など)の場合、できるその表面の治療またはコーティングを検討してくださいプラスチックにより密着させることができ、それにより部品の全体的な強度が向上するようにします。

(2)マテリアルマッチングが適切である必要があります

1。プラスチックと挿入マッチング:

プラスチックを選ぶとき、使用する挿入材料と互換性があることを確認してください。それ以外の場合、それはうまく固執しないか、さまざまな程度の熱膨張と収縮のために部品が簡単に変形または割れます。

2。熱膨張係数(CTE)マッチング:

加熱または冷却中の挿入とプラスチックの膨張と収縮の違いは、結合品質、プラスチック部品の変形、長期的な信頼性に影響を与えるコア要因です。さまざまな挿入材料の特性によれば、デザインはさまざまな側面に焦点を当てています。

| 組み込み素材の種類 | 熱膨張係数(CTE)の特性 | プラスチック部品への主な影響 | 主要な設計戦略 |

| スチールインサート | 低(10-13x10⁻⁶/°C) |

冷却中に周囲のプラスチックの収縮を制限します。

|

低収縮プラスチックを選択してください。ラッピングの厚さ分布を慎重に設計します。 |

| アルミニウムインサート | より高い(20-24x10⁻⁶/°C) | 冷却後、収縮は大幅に不均一になります。 |

局所的に追加された補強材を備えた壁の厚さの移行ゾーンの非常に慎重な設計。

|

| 銅合金インサート | 適度に高く(〜17 x10⁻⁶/°C) | 高い熱伝導率は、局所冷却速度に影響します。 | 全体的な壁の厚さの設計に注意を払い、埋め込まれた部品の周りの冷却水路の配置に特に注意してください。 |

|

ステンレススチールインサート

|

低(スチールに類似、10-18x10⁻⁶/°C) | スチールインサートの影響に似ています。 | 設計原理は、スチールインサートと同じです。高い結合強度要件については、機械的ロック構造を追加することをお勧めします。 |

3。ゲートブレード素材:

プラスチックフローチャネルを切断するために使用されるブレードまたは型のゲート(ゲートブレードとも呼ばれます)、その選択(一般的に使用される鋼、アルミニウム、真鍮、ステンレス鋼)は、コンポーネントの重要な要件を包括的に考慮する必要があります。

- 硬度/摩耗抵抗:プラスチックの侵食と摩耗に耐える能力。

- 熱伝導率:ローカルエリアの温度制御に影響します。

- 経済効率:コストとサービス生活のバランス。

通常、高い耐摩耗性を必要とする領域では、通常、高硬度鋼(セメント炭化物、高速鋼など)が使用されています。

(3)カビ型設計の鍵

- ゲートの設計と場所:ゲートの場所とタイプは非常に重要です。良い場所と方法(サイドエントリ、トンネルエントリ、ホットランナーなど)を選択して、プラスチックが挿入物の周りを均等に流れて包むことができるようにします。このようにして、部品は均等にストレスがかかり、強くなります。

- カビの排気設計:プラスチックがカビに突入すると、内部の空気を絞り、カビにはこれらのガスが効果的に排出される場所が必要です。排気が不十分であるため、プラスチック部品が燃焼し、詰め物が不十分になります。適切な排気溝(通常は0.01-0.03mm深さ)をインサート間のギャップに設定する必要があります。

- 冷却システム:金型はすぐに冷却され、生産効率が高くなります。冷却パイプをアレンジする方法は、特にインサートの周りで、温度を均等に制御する必要があります。

- 取り出すのに便利な:金型のデザインにより、人々が挿入物を入れて配置しやすくなり、成形後に部品をスムーズに排出できるようにする必要があります。特別な排出機構を設計する必要があります。

- カビの強度:カビの壁は薄すぎることはできず、射出成形中の高圧と衝撃に耐えることができなければなりません。カビが変形しないようにするために、生産はより安定している可能性があります。

(4)簡単なデモをするためのヒント:

冷却後にプラスチックが縮小し、部品が型に詰まって出てくることができない場合があります。部品の垂直面では、少し勾配(通常は1°以上、最低0.5°以上)を設計するため、デモンディングがはるかに簡単になります。この勾配はドラフト角度です、部品の損傷を減らし、生産をよりスムーズにすることができます。

モールディングとオーバーモールディングを挿入:違いは何ですか?

射出成形の分野では、オーバーモールディングとインサートモールディングがよく言及されていますが、プロセスの原則と目的には明らかな違いがあります。

1。オーバーモールディング:官能的な表面層を形成するための二次射出成形

このプロセスは2つのステップに分かれています。

- 基板成形:最初のステップは、通常の射出成形方法を使用して基本的なプラスチック部品(基板)を製造することです。

- 二次成形:この完成したプラスチック部品を挿入物として処理し、別の金型に入れ、2回目の射出成形を通じて基板の表面に別の材料を注入して固化します。

コアの目標は、特定の材料の層を元の基板に追加することです。この材料の層は通常、以下に使用されます。

- 製品のタッチとグリップを改善します。

- バンプ、振動、または水分から内部を保護するためにクッションを提供します。

- 成形注入を挿入します(成形を挿入):材料のカプセル化は、1回の注入で完了します。

成形注入を挿入するとき、最初に既製の部分を金型の特定の位置に入れます。カビを閉じ、液体プラスチックを直接注入します。プラスチックが冷めた後、既製の部分はその中にしっかりと包まれ、一度に行われます。部品が金型から取り出されると、2つの部分が全体に結合されています。

これを行うことの利点は非常に現実的です:

| アドバンテージカテゴリ | 具体的な説明 |

| 生産効率を向上させます | 2つの段階で生産して組み立てる必要はなく、生産速度を大幅に向上させます。 |

| 多機能材料を簡素化します | 単一のプロセスで、異なる材料(金属やプラスチックなど)を構造的に複雑なコンポーネントに直接結合します。 |

| コンポーネントを最適化します | 生成された部分は通常、よりコンパクトな寸法と軽量です。 |

| 材料の利点を組み合わせる | 金属インサートの機械的強度を、プラスチックの軽量および設計の柔軟性と統合します。 |

挿入成形注入にはどのような機器が必要ですか?

1.注入モールディングマシン:コアホストは、プラスチック粒子を溶かし、高圧下でカビに注入する責任があります。

2.特別な金型:挿入された金属部品、電子部品、その他の挿入物が射出成形中に移動しないように、正確な挿入ポジショニングデバイス(スロット、ピンなど)で内部を設計する必要があるキーツール。

3.処理装置の挿入:

- 配置機器:手動の配置、自動ロボットの握りと配置、または生産に応じてコンベアベルトの供給を選択します。

- 予熱装置:オーブンや加熱板など、射出成形前に特定の挿入物を加熱するために結合効果を改善するために使用されます。

4.オーキシリ装置:

- プラスチック乾燥機:水分が製品の欠陥を引き起こすのを防ぐための乾燥プラスチック粒子。

- カビの温度コントローラー:カビの温度を正確に制御して、製品の品質と効率を確保します。

- ホットランナーシステム:プラスチックの流れを最適化し、廃棄物を減らすために、金型のパイプを加熱します。

- ピックアップ機器:ロボットなど、安全性と効率を確保するために、完成品を自動的に取り出します。

挿入成形溶液の完全なセットは、射出成形機、正確な位置決めを備えた特別な金型、挿入処理装置、ドライヤーや金型温度コントローラーなどの必要な補助装置を協力することです。このようにのみ、プラスチックとインサートの強力な組み合わせを備えた製品は、効率的かつ安定して生産されます。

なぜ挿入モールディングテクノロジーを使用するのですか?

挿入成形技術は、主に金属または他の材料の重要な小さな部分をプラスチック部品に埋め込む必要がある場合に使用されます。純粋なプラスチックが接続、伝導、または特別な補強が必要な場所の一部ではないことがわかった場合、これは良い選択です。

- 最も一般的な用途は、強力で耐久性のある接続ポイントを作成することです。プラスチックを使用してネジ穴などを作ります。これは、ネジが繰り返しねじ込まれたり、大きな力にさらされたりする場合は信頼できない場合があります。成形を挿入すると、最初に金属ナットまたはねじ付きスリーブを置き、次にプラスチックで包み、ネジの穴が特に耐久性があるようになります。

- 2つ目は、小さな機能部品を埋め込むことです。たとえば、プラスチック部分の特定のポイントは、導電性または熱伝導である必要があります。現時点では、金属導電性柱またはヒートシンクを金型に入れます、そしてプラスチックはそれを包み、射出成形中にそれを締めます。これは、後で接着剤の結合よりもはるかに信頼性があります。

- 3つ目は、プラスチック部品の重要な部分を強化することです。ベアリングがプレスされている場所、しばしばアクティブなヒンジ、シェルを固定する必要があるポイントなど、高いストレスのある場所の場合、金属部品を事前に埋める必要があり、プラスチックラッピングはこの位置の強度を大幅に向上させることができ、部品は長い時間をかけて簡単に亀裂や変形しません。

どの産業が頻繁に挿入成形を使用しますか?

1.自動部品:

コネクタ、センサーシェル、およびインストルメントパネルパーツで使用されます。利点は、部品がより耐久性があり、アセンブリステップが省略され、デザインがよりコンパクトになることです。

2.エレクトロニクスと毎日の必需品:

電気プラグ、携帯電話のケース、リモートコントロールボタンなど。小さな部品を正確に統合し、スタイリッシュでコンパクトなデザインを実現し、製品機能を強化できます。

3.Medical Tools:

チューブ、看護機器部品、歯科用具、補綴物まで手術器具、および医療機器の殻。高精度と信頼性の高い医療機器の生産を保証します。

4.空中部品:

航空機の座席、荷物のロック、ハンドル、コントロールボタン、内部部品などに使用されます。利点は、生産とアセンブリの時間を短縮しながら、部品がより軽く、強く、より耐久性があることです。

5.その他のフィールド:

この技術は、強力な複合部品を必要とする他の産業にも適用されます。たとえば、RVの挿入モールディング、または強力な統合部品を作るために金属やセラミックなどの硬い材料をプラスチックにしっかりと包む必要があるさまざまな機会があります。

まとめ

挿入成形は非常に実用的な射出成形方法です。材料の強い、熱的または電気的特性と、プラスチックの軽量で簡単なプロセスと安価な特性を巧みに組み合わせることができます。この方法で設計された部品はインストールが簡単です、より強く、より耐久性があるだけでなく、しばしばコストを節約します。

プラスチック部品に強いねじ穴を作る、ヒートシンクを追加する、電気接点を設定する、またはさまざまな材料の感触を組み合わせる必要があるかどうかにかかわらず、挿入成形は慎重に検討する価値があります。構造を簡素化し、パフォーマンスを向上させるのに役立ちます。このテクノロジーを適切に使用したい場合、特定のデザインが重要です。これは、JS会社のInsert Molding Solutions Incの専門知識です。いつでもお客様のニーズを伝えてください。

免責事項

このページのコンテンツは、情報目的のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性に関して、明示的または黙示的なあらゆる種類の表明または保証は行われません。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これは買い手の責任です部品の見積もりを求めてくださいこれらの部品の特定の要件を決定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。 5,000人以上の顧客にサービスを提供している20年以上の経験により、私たちは高い精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センターが装備されており、ISO 9001:2015の認定があります。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産量であろうと大量のカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

FAQ

1.挿入成形はどのように機能しますか?

金型に事前にセットの金属部品またはプラスチック部品を挿入し、挿入物を包む溶融プラスチックを注入し、冷却後、挿入物とプラスチックは1つとして固化し、構造強化と機能的統合を達成します。

2。挿入成形は二次アセンブリよりも高価ですか?

1段階の成形プロセスにより、二次アセンブリの労働力、機器、時間コストが排除され、構造的安定性と収量が改善されるため、挿入モールディングは通常、大量生産では安価です。

3。すべてのプラスチックは挿入成形に適していますか?

すべてのプラスチックが適しているわけではありません。熱変形温度、挿入物に一致する収縮、および強い結合(ABS、PC、ナイロンなど)のプラスチックは、熱応力による亀裂や剥離を避けるために選択する必要があります。

4.挿入された成形部品をリサイクルできますか?

金属/プラスチックを分離する必要があるため、成形部品の挿入はリサイクルが困難です。分離コストは高く、プロセスは複雑です。通常、産業廃棄物として扱われますが、純粋なプラスチック部分は押しつぶされて再利用される場合があります。

リソース