ナイロンシェルにしっかりと埋め込まれるように真鍮ナットを必要とする部分を設計しました。私は注意深く真鍮とナイロンを選択しました、そして、私は材料自体が大丈夫だと感じました。しかし、あなたは知っていましたか?それを作るために使用される金型材料が間違っている場合、プロジェクト全体がまだ失敗する可能性があります。

これが私たちの理由です挿入成形プロセスに依存して、複雑で耐久性のある部分を作成する毎日。簡単に言えば、金属部品または他の材料の挿入物を事前に配置し、射出成形中にプラスチックで直接覆い、分離不可能な全体を形成することです。

これを行うことの利点:金属とプラスチックは真に統合されており、挿入物から緩めたり落ちたりするリスクを根本的に回避します。部品はより強く、サイズはより正確で、設計スペースが大きくなります。特に、自動車のコアコンポーネントや医療機器などの主要な場所では、このワンピース成形の信頼性は難しい要件です。

このプロセスの成功または失敗の鍵は、適切な材料の選択です。本当に完璧な挿入成形部品は、インサート、プラスチック、カビの3つの材料の調和のとれた共生から来ています。

コア回答のクイックリファレンステーブル:

| マテリアルカテゴリ | 中心的な役割 | 一般的な選択 |

| 挿入 | 強度、導電率、スレッド、シーリングなどの重要な機能を提供します。 | 真鍮、ステンレス鋼、アルミニウム、セラミック。 |

| プラスチック | 形状、断熱、軽量、外観を提供します。 | ABS、ナイロン(PA)、PC、ピーク(高性能)。 |

| 型 | 射出成形プロセス中に高温と高圧に耐え、最終パーツの形状を正確に形作ります。 | P20硬化鋼、H13クエンチ鋼。 |

この記事では、これら3つの重要な資料の選択に焦点を当てます。

- 詳細に探索しますが、正確に挿入とは何ですか?

- 挿入成形のための材料選択のための実用的な提案を共有します。

- そして最後に専門的な質問を明らかにします:カビ/コアの空洞とコアを作るためにどの材料が使用されますか?

なぜこのガイドはあなたの参照に値するのですか? JSマテリアルサイエンスおよび金型専門家からのコミットメント

JSでは、特に毎日材料を扱っていますインサートの成形プロセス、挿入、プラスチック、カビ鋼の3つの重要な銃士。

- これはただの話ではありません。たとえば、挿入物とプラスチックの熱膨張と収縮の不一致のために、最終製品の割れの困難な問題を個人的に経験しました。

- また、特定の高強度金鋼を選択することにより、顧客が挿入型の寿命を3分の1近く延長するのを支援しました。

真鍮の導電率と簡単な処理がどれほど重要であるかを知っています。ピークは、高温でステンレス鋼に接着することができます。さらに重要なことは、プロジェクトが短期校正または長期大量生産であるかに基づいて、費用対効果の高いP20鋼型を使用するか、より耐久性があるがより高価なH13鋼型を使用するかを決定する方法を理解していることです。これらの決定は、部品の最終品質と生産コストに直接影響します。

「これらの実用的な経験は空の言葉ではありません。業界の前任者がよく言うように、カビは射出成形プロセスの静かなパートナーです。間違っている場合、最高のデザインでさえ不足する可能性があります。」

このガイドは、これらの実際のプロジェクトの経験に基づいて要約されています。私たちが踏み込んだ落とし穴を避け、より信頼できる選択をするのを手伝ってくれることを願っています。

パート1:材料を挿入 - パーツの機能的なコア

挿入物は、プラスチックインサート成形を実行するときに事前に配置されるコアパーツです。最終部分の最も重要な機能を決定します、それは導電性、力を負う、または密封していますか?選択する挿入は、最終的にパーツを達成する機能によって異なります。

金属挿入:処理材料の主力

- 真鍮:これは私たちが最も頻繁に使用するものです。導電性が良好で、錆びやすく、処理が簡単で(回転して掘削しやすく)、さまざまなプラスチックに合わせます。だから、連絡先の場合導電性、またはナットやスタッドなどのネジ付きインサートである必要があります、真鍮を選択することは基本的に良い選択です。

- ステンレス鋼:部品が力と強い腐食に抵抗する必要がある場合、または人体に直接接触したり、過酷な屋外環境(RVインサートモールディングソリューションの重要なコンポーネントなど)に対処する必要がある場合、ステンレス鋼が最初の選択肢です。それは十分に難しく、耐久性があり、十分にきれいです。

- アルミニウム:部品を軽くする必要があり、熱をすばやく消散する必要がある場合、アルミニウムは非常に適しています。軽量のため、熱を迅速に伝達しますが、もちろん強度が鋼鉄よりも弱いです。

- 炭素鋼:最も硬く、最も安価です。しかし、欠陥があります。錆びるのが大好きです。だから使用すると、さらに処理する前に、電気めっきまたはコーティング保護を装備する必要があります。

非金属のインサート:独自の問題に対処する専門家

- セラミック:断熱材が必要な場合、電気が漏れない、または特に耐摩耗性がある場合に使用します。たとえば、一部の高精度の電子部品または耐摩耗性のシール。

- 他のプラスチック/ポリマー:ラッピングを備えたプラスチックを作成する必要がある場合があります。たとえば、最初に剛性のあるプラスチックコンポーネントを作成し、ソフト接着剤層(アンチスリップハンドル層など)で覆い、内側のハードプラスチックコンポーネントがインサートになります。 2色の射出成形または柔らかい接着剤の組み合わせには非常に一般的です。

- 回路板(PCB):電子分野では広すぎます。回路基板全体を挿入物として直接使用し、金型に入れ、プラスチックでカプセル化してシェルを作成することです。シンプルで信頼できる1つのステップで行うことができます。

正直に言うと、型の中心的な小さな部分は、感じるだけで作ることはできません。私のプロジェクトのデータから、ブラスは最も使用されており、60%から70%を占めています。これは最も一般的に使用されています。医療業界または特に厳しい環境で、ステンレス鋼が主人公になり、約20%を占めます。アルミニウムとセラミックに関しては、使用は少なくなりますが、部品を特に軽いまたは断熱する必要がある場所で使用されます。

「この種のインサートモールディングプロジェクトがある場合は、図面を一緒に見て、この部分の中核的な問題が解決することであることを話し合いましょう。これにより、どの素材が最も適しているかを決定できるようにしましょう。

パート2:プラスチック材料 - 部品形状と保護層

挿入物を囲むカプセル化プラスチック(カプセル化樹脂)には、機能する二重の役割があります。射出成形プロセスの高温および高圧テストに合格できる必要があります。また、部品を強力で耐久性があり、最終的には必要に応じて実行することに貢献する必要があります。 JSエンジニアは毎日これらの材料を使用しています。適切なプラスチックを選択するための鍵は、挿入マッチング、パーツ機能、コスト制御に留意することです。

日常生活でアプリケーションを見つける主要なエンジニアリングプラスチックは次のとおりです。

- ABS:その全体的な強さは非常に良いです!それは耐衝撃性に良い耐性があり、それによって生成される製品の表面はうまく見えます。最も重要なことは、価格が比較的低く、特に心配はないことです。そのため、消費者の電子ケーシング、ツールハンドルなどの製造プロセスに適用したいと考えています。また、真鍮などの金属インサートでも非常によく機能します。

- ナイロン(PA):最も注目すべき特性は、耐摩耗性があり、強く、さまざまな化学物質による腐食に耐性があることです。それは非常に困難であり、簡単に割れたり壊したりする可能性は低くなります。ギア、ベアリング、または特定の構造部品の製造に非常に適していますそれは力に耐えなければなりません。ナイロン材料は、挿入ビジネスで30%近くのかなりの部分を構成しています。

- ポリカーボネート(PC):透明なプラスチックの「チャンピオン」!透明性、強度、および靭性は高くなっています。したがって、それは、高強度に加えて透明性を必要とする窓や保護ハウジングを表示するのに最適な材料です。一方、インサートと射出成形プロセス全体の表面処理に関しては、特に注意が必要です。

| プラスチックタイプ | グローバル市場シェア | 熱歪み温度 |

| 腹筋 | 25% | 90°C |

| ナイロン(PA) | 30% | 80°C |

| ポリカーボネート(PC) | 20% | 130°C |

| ピーク | <5% | 260°C |

| ultem(pei) | 8% | 200°C |

| TPE/TPU | 12% | 90°C |

注:データは国際業界のレポートから統合されており、市場シェアは2022年から2023年にかけてのインサートモールディングプラスチックの世界市場シェアを反映しています。熱変形温度は、ISO 75標準に基づく典型的な値です。

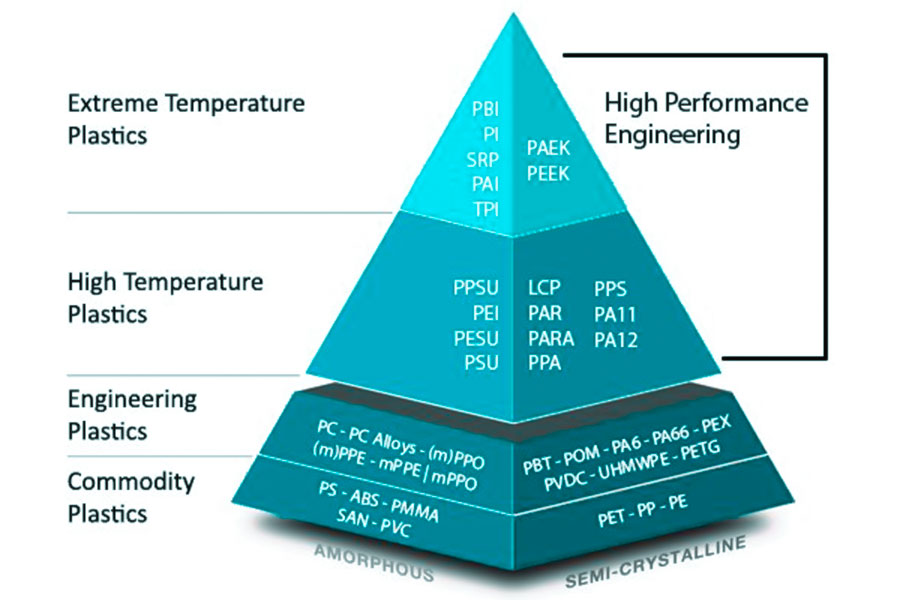

高性能エンジニアリングプラスチック

- ピーク:約300度の高温に耐えることができ、化学物質はそれに影響を与えず、その機械的特性は非常に高くなっています。コストは非常に高いにもかかわらず、航空宇宙や医療用インプラントなどの分野で置き換えることはできません。

- Ultem(PEI):Peek、heat Resistant、dimensionally Stableで比較的匹敵するパフォーマンスがあり、少し簡単に加工可能で、コストは少し低くなります。それらは、高温で動作する医療滅菌部品と電子コネクタで広く使用されています。

エラストマー材料(TPE/TPU):

熱可塑性エラストマー(TPE/TPU):この化合物は柔らかいタッチと弾力性を提供し、一般にシールやハンドルなどの製品で利用されます。オーバーモールディングでより一般的ですが、また、インサート成形で優れた表面コーティング効果を生成する可能性があります。

「挿入成形注入では、ナイロンとポリカーボネートがアプリケーションの70%(ナイロンが30%を占める)を占めています。どちらもタフネス、耐摩耗性、透明性を提供します。温度抵抗、強度、予算の要件を通知します。

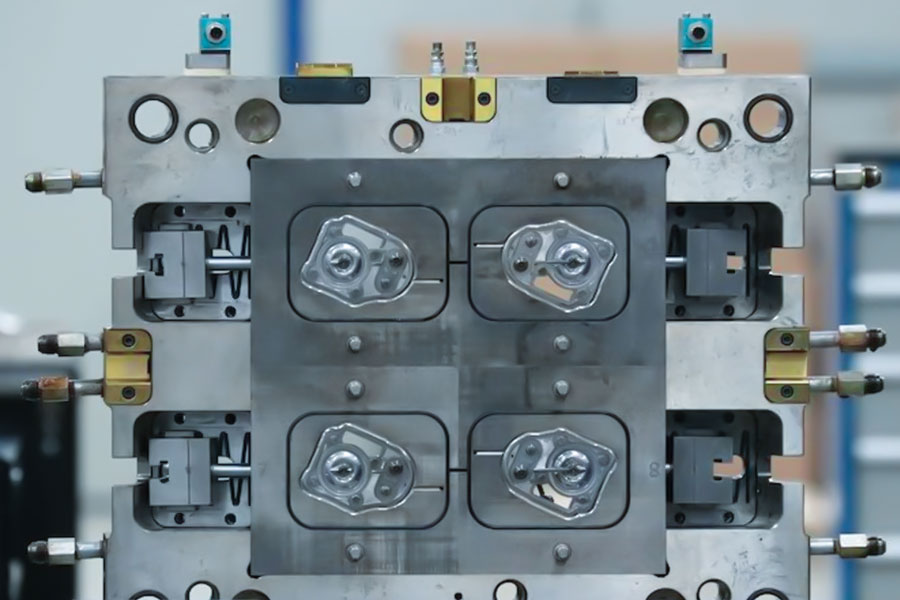

パート3:金型材料 - すべての成形の基礎

通常、キャビティやコアインサートに使用される材料を尋ねました。これは本当に良い質問です!選択した材料は、金型の使用期間、生産コスト、最終製品の品質に直接関係しているためです。最終的に、あなたが選択した資料は、まだ手元のプロジェクトの特定のニーズに依存します。

事前に保護された鋼:信頼できる経済的な選択

代表グレード:P20(1.2738 / P20+NIなど)。

なぜそれが主力なのですか?

これは私たちの最も一般的に使用される素材です、特に、50,000〜500,000の金型の推定生産を持つ中型プロジェクトで。 P20の利点は、強度、処理パフォーマンス(簡単な切断)、コストの間で非常に良いバランスをとっていることです。

工場を離れるときに必要な硬度(HRC 30-36について)があり、その後の熱処理プロセスを排除し、金型の製造サイクルを大幅に短縮し、コストを削減します。

ほとんどの一般的なプラスチック(PP、ABS、PS、PEなど)の成形では、P20の耐摩耗性と靭性で十分です。標準の金型を設計するときにデフォルトのオプションであると言えます。

硬化鋼:究極の耐久性

代表グレード:H13(1.2344などのホットワークダイスチール)、S136 / 420ステンレス鋼(1.2083 / Stavaxなど)

なぜあなたはそれが必要なのですか?

プロジェクトに100万型以上の金型寿命が必要な場合、または使用されるプラスチックが非常に研磨性である場合、または製品の表面光沢要件が非常に高い場合、腐食性環境で使用する必要があります。

- H13:クエンシング +焼き戻しの後、硬度はHRC 48-52に達する可能性があり、耐摩耗性と高い衝撃抵抗は非常に優れています。これは、非常に研ぎ澄まされたプラスチックと大量生産のための最初の選択肢です。しかし、処理することはより困難であり、コストが高くなります。

- S136 / 420ステンレス鋼:硬度と耐摩耗性に加えて、その最大の利点は錆抵抗です。医療機器用の金型を製造する場合、または生産環境が湿度が高い場合、普通の鋼は錆びやすく、製品の表面品質に影響を与えます。 S136はこの問題を完全に解決します。もちろん、コストと処理の難しさもそれに応じて高くなっています。

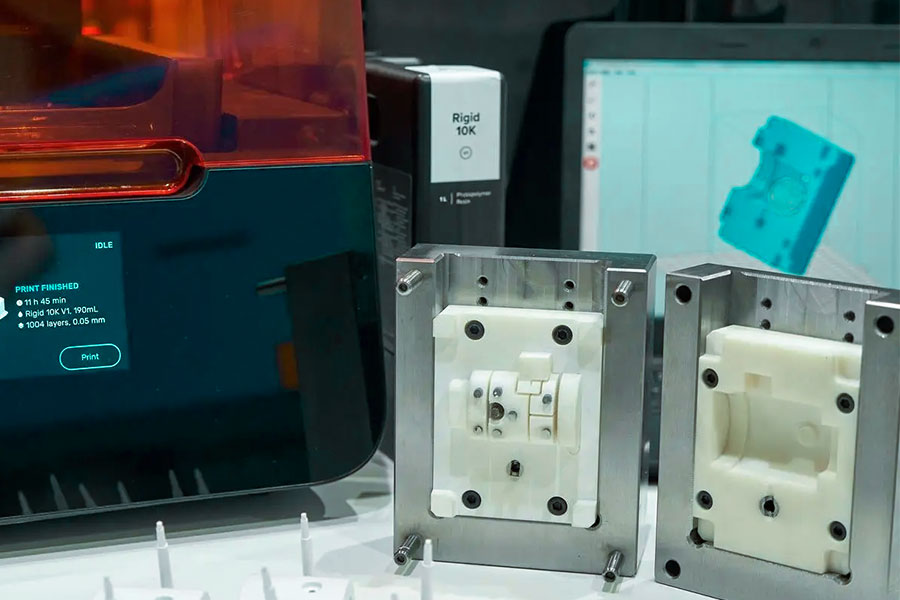

アルミニウム合金:高速応答とプロトタイプツール

代表グレード:7075-T651(航空宇宙アルミニウム)

アルミニウム合金の最大の利点は、非常に速い処理速度であり、金型の製造サイクルを大幅に短くすることができます(70%以上)、コストはスチールよりもはるかに低くなります。などの高強度アルミニウム合金7075-T651は、小規模のニーズを満たすのに十分です試験の生産またはプロトタイプの検証。

どこで使用されますか?

プルーフ(プロトタイプ検証)または小規模生産(通常は10,000型未満)の場合。あなたが実際のものを見ようと急いでいる場合、またはアルミニウム型を使用することが最も速く、最も費用対効果の高い数千部だけを必要とする場合。しかし!耐摩耗性がなく、短い寿命があります。わずかに研磨プラスチックまたはわずかに高い生産要件の場合、寸法の精度と表面の品質が低下します。

「挿入成形金型では、空洞とコアのインサートは高圧と高温に耐えるコアコンポーネントであり、H13(ホットワークスチール)やP20(事前に硬化した鋼)などの特別なカビ鋼を使用する必要があります。

FAQ-材料の選択に関するすべての質問に答えてください

質問1:成形とオーバーモールディングの挿入:材料選択の違いは何ですか?

コアの違いは、さまざまなものがカバーされていることです。

- 挿入モールディング:挿入された部品、挿入物、通常は金属またはセラミック部品と呼びます。この時点で、私たちが最も心配しているのは、部品が熱い変化と冷たい変化を受けたとき、金属/セラミックインサートと噴射されたプラスチックが後で熱膨張と収縮の程度が非常に異なることです。デザインが良くない場合、ジョイントが緩むか亀裂が崩れる場合があります。したがって、インサートを設計するときは、その後のプラスチックが実際にそれを保持できるように、バーブ、穴、または溝構造を使用する必要があります。

- オーバーモールディング:二次射出成形とも呼ばれます。ここでは、オーバーモールディングと挿入成形の最大の違いは、覆われているオブジェクトが通常別の事前に作られたプラスチック部品(基板)であることです。この時点で、最も重要なことは、2つのプラスチックが一致するかどうかを確認するために資料を選択することです。彼らは一緒に固執できますか?彼らは分離しますか?彼らは時間の経過とともにお互いを弱めるでしょうか?これらは評価する必要があります。たとえば、柔らかいゴム製ハンドルでは、内部の硬質プラスチックはしばしばABSまたはPCであり、外側のコーティングは、しっかりと結合されたTPEやTPUなどの材料を選択します。

質問2:インサートモールディングプロジェクトの材料をどのように選択すればよいですか?

それでは、インサートモールディングデザインガイドの基礎であるインサートモールディングの材料選択の鍵をお答えさせてください。

- まず、インサートの役割は何であるかを把握する必要がありますか?電気を送信したり、力をかけたり、スクリューの穴として使用したり、他の何かとして使用したりすることです。これにより、銅、鋼、ステンレス鋼、その他の特別なインサートなどの金属を選択するかどうかを直接決定します。

- 次に、部品の動作環境は非常に重要です。化学物質、連続的な高温にさらされますか、それとも医療グレードの生体適合性が必要ですか?これらの条件は、化学耐性PPや医療グレードの覗き見などのプラスチックとインサートの選択を制限します。

- 出力を無視しないでください。これにより、金型鋼への投資が決定されます。大量および高精度プロジェクトにH13スチールを使用する方が費用対効果が高く、小規模な試験生産にP20スチールを使用する方がより実用的です。

質問3:成形にどのような材料が使用されていますか?

「成形材料」という用語は少し不明です。キーは、あなたが具体的に意味するものに依存します。

- 最終的な成形プラスチックの部分自体について尋ねている場合:多くの選択肢があります。使用される可能性のある数十または数百の一般的なプラスチックがあると言えます。特定の選択は、製品の目的、必要な強度、耐熱性、外観要件などに依存します。ABS、PP、PCはすべて非常に一般的に使用されるタイプです。

- しかし、プラスチックの部品を作るために使用されるカビ自体について尋ねている場合:材料は完全に異なります。主に、非常に硬く耐摩耗性の高強度鋼(P20やH13などの熱処理されたカビ鋼など)を使用して金型を作り、射出成形プロセスの高圧、高温、繰り返し摩耗に耐えることができるようにします。

まとめ

成形を挿入するために、私は1つの鍵を知っています。あなたがそれをうまくやりたいなら、適切な素材が基礎です!これは、部品の要件を理解するほど簡単ではありません。重要なのは、完全に予測する必要があることです。プラスチック、挿入、カビの間にどのような相互作用が発生しますか?によってのみ適切な材料の組み合わせを選択しますあなたのデザインを安定した信頼性の高い製品に成功裏に変えることができますか。意思決定のこのステップは本当に重要です。

躊躇しないで、行動を起こしてください!

あなたはまだ金属とプラスチックをしっかりと組み合わせる方法を心配していますが、組み立てのトラブルを恐れていますか?複雑な素材の選択がプロジェクトを抑えないでください!

JSチームはこれをします!私たちは材料の特性とカビの設計を非常に経験しており、そのような問題の解決に特化しています。

デザインの図面、アイデア、サンプルを投げてください!あなたが遭遇する課題について話すために私たちに連絡してください。

私たちは約束します:あなたの情報を受け取った後、私はあなたのニーズを慎重に評価し、1〜3営業日以内にあなたのための材料計画と完全な挿入成形ソリューションを調整します。

プロジェクトが最初から明確な方向性を持っていることを確認して、後のリスクを回避します。今話して、プロジェクトをスムーズに上陸させるのを手伝ってみましょう!

免責事項

このページのコンテンツは、情報目的のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性に関して、明示的または黙示的なあらゆる種類の表明または保証は行われません。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これは買い手の責任です部品の見積もりを求めてくださいこれらの部品の特定の要件を決定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。 5,000人以上の顧客にサービスを提供している20年以上の経験により、私たちは高い精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センターが装備されており、ISO 9001:2015の認定があります。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産量であろうと大量のカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com