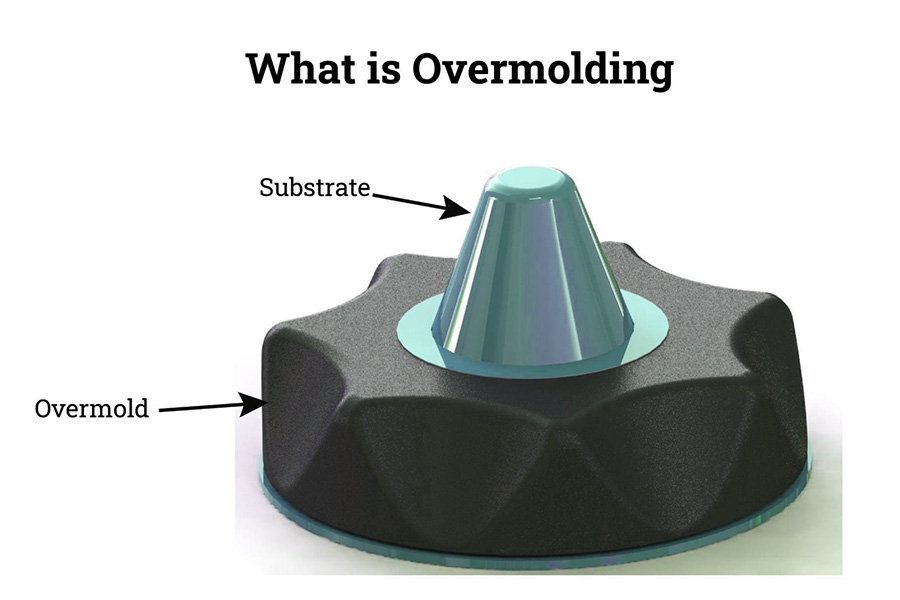

Il sovraccoldo, in termini semplici, è un processo di stampaggio iniezione in cui una plastica (di solito un TPE simile a una gomma) viene iniettata direttamente sulla parte superiore di un'altra parte esistente (substrato). Il substrato più comune è una parte di plastica dura, ma potrebbe anche essere metallo o altro.

Il più grande vantaggio di farlo è che può combinare perfettamente i vantaggi dei due materiali in una parte integrante, che non solo risparmia il problema del successivo assemblaggio, ma può anche produrre effetti di superficie più ricchi e migliorare la qualità complessiva e la praticità del prodotto. A causa di questi vantaggi,Tecnologia eccessivaè ampiamente utilizzato in vari settori.

Cosa sta sovrastando?

Il modo più comune per fare parti di plastica è lo stampaggio a iniezione: Iniettare plastica fusa nello stampo e puoi ottenere una parte solida dopo il raffreddamento. Ma se si desidera creare un prodotto più complesso e funzionale, gli ingegneri devono utilizzare alcune tecniche avanzate durante l'iniezione. Tra questi, il sovraccarico è una tecnologia molto comune e critica.

Il nucleo del processo di sovrastanto è quello di ricoprire direttamente uno strato di nuovo materiale all'esterno di una parte prefabbricata (chiamata substrato, di solito plastica dura o metallo). Lo strato esterno di materiale è generalmente morbido, che non solo fornisce una migliore sensazione di mano o proprietà anti-slip, ma può anche cambiare il colore secondo necessità e persino creare materiali in schiuma elastica.

Il più grande vantaggio diQuesto processo è uno stampaggio una tantum: Può combinare strettamente la forza del substrato duro e le proprietà speciali dello strato di rivestimento morbido (come tocco morbido, elasticità, ecc.) In una parte integrante.

Quali fasi chiave sono necessarie per ottenere il sovraccarico?

1. Preparare lo stampo eposizioneil substrato

È richiesta una serie di stampi speciali. Le funzioni fondamentali di questo insieme di stampi sono duplici:

- Correggi la parte di base (substrato) saldamente: di solito parti di plastica o metallo duro.

- Lasciare una cavità di stampaggio: la forma di questa cavità è la forma del nuovo strato di materiale che verrà rivestito all'esterno del substrato in futuro.

2. Tratta il substrato

Al fine di creare il materiale appena rivestito e il substrato strettamente legato e non cadere,La superficie del substrato deve essere trattata in anticipo.

I metodi di trattamento comuni includono: pulizia accuratamente per rimuovere olio e polvere, applicazione di uno speciale promotore di adesione o eseguire un trattamento di superficie speciale (come un leggero attacco) per aumentare la resistenza al legame.

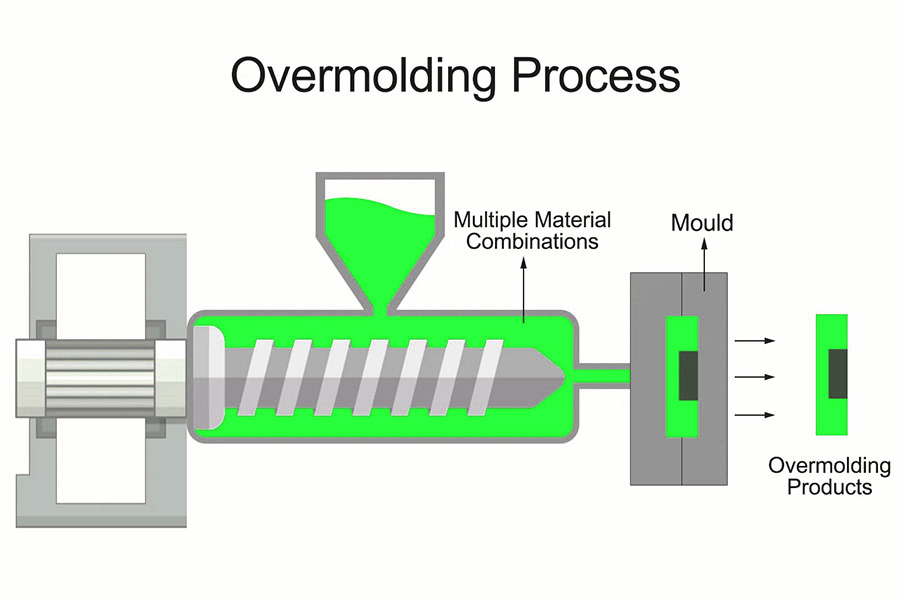

3. Iniezione di materiale di rivestimento

Questa è la fase di stampaggio del core di sovraccarico, che consiste nel posizionare accuratamente il substrato elaborato nello stampo e fissarlo in posizione.

Il passaggio chiave è qui: calore e sciogliere il materiale di rivestimento selezionato (di solito materiali morbidi come elastomeri termoplastici).

Poi,Attraverso il processo di stampaggio di iniezione eccessiva, il materiale di rivestimento fuso viene rapidamente iniettato nella cavità riservata nello stampo ad alta pressione. Naturalmente, altri metodi come lo stampaggio di inserimento, il trasferimento di stampaggio, fusione o stampaggio a compressione vengono talvolta utilizzati in base alle esigenze del prodotto.

4. Raffreddamento, modellatura/riscaldamento e cura

Dopo il completamento dell'iniezione, il materiale deve essere modellato nello stampo.

Se vengono utilizzate materie plastiche comuni (materiali termoplastici), il raffreddamento viene utilizzato principalmente per indurire lo strato di rivestimento e aderire saldamente al substrato.

Se vengono utilizzati materiali speciali (materiali di termosetting), lo stampo deve essere riscaldato prima per far subire una reazione chimica e solidificarsi e quindi raffreddato a Demold. Il nucleo è quello di trasformare i due legami in uno.

5. Demolding e post-elaborazione

Dopo che le parti sono state completamente raffreddate e solidificate, lo stampo può essere aperto e le parti modellate possono essere eliminate.

A questo punto, potrebbero esserci alcuni bordi in plastica in eccesso (chiamati anche Flash o Burrs) da parte che devono essere tagliati.

Infine, il trattamento superficiale necessario viene eseguito in base ai requisiti del prodotto, comeAggiunta di effetti di trama specifici o lucidaturaPer rendere il prodotto finale come richiesto.

Quali sono i diversi metodi di sovrastanto?

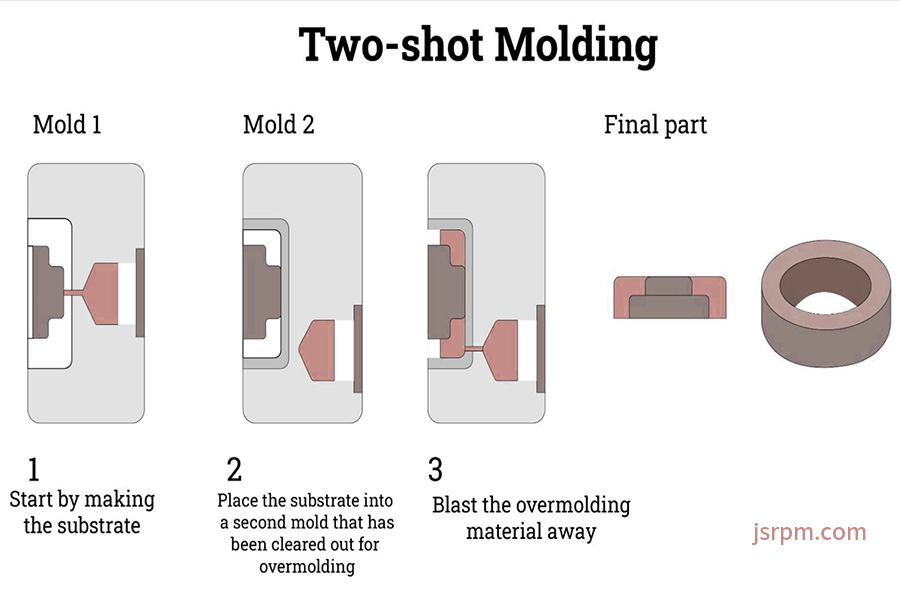

1. Mormatura a due colpi

Processo principale:

Questo metodo utilizza una macchina da stampaggio iniezionecon due unità di iniezione indipendenti e uno stampo speciale. Innanzitutto, la prima parte, che di solito è fatta in plastica dura, è modellata iniezione nello stampo. Lo stampo viene quindi ruotato automaticamente o spostato in un'altra posizione e il secondo materiale viene iniettato direttamente sull'area specifica in cui la prima parte è stata modellata.Il secondo materialePotere Essereun morbidounocome TPE o silicone.

Scopo principale:

Il suo vantaggio è la produzione efficiente di parti monopezzo a doppia materiale strettamente integrate. Ciò può ottenere effetti estetici, suddivisione in zone funzionale (struttura principale dura con area di presa molle) o funzioni di sigillatura. Questo metodo è molto applicabile sia che si tratti di una plastica sovrastante, che utilizza una seconda plastica per coprire la prima plastica, o sovraccarico di silicone, che utilizza silicone per coprire le parti di plastica.

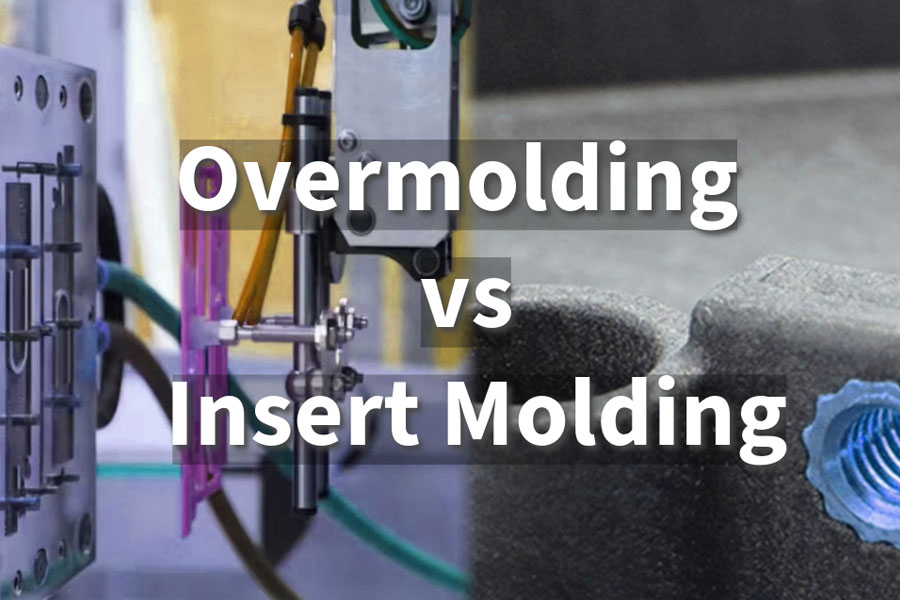

2. Inserire lo stampaggio

Processo principale:

Il primo passo di questo metodo è quello di posizionare le parti pre-fatte (chiamate inserti) nello stampo e fissarle in modo accurato. Questi inserti possono essere parti metalliche, come viti, elettrodi o connettori o parti di plastica.Dopo aver chiuso lo stampo, fusoplasticaOgommaviene versato nella cavità dello stampo. Questi prodotti lo farannocircondarsiil designatozonadell'inserto e volontàdiventare saldamenteLegato all'insertoQuando raffreddatouno.

Scopo principale:

CreareUNaffidabile metallo-plastica o gommalegame. Farlo puòMigliora significativamente la forza strutturaleDella parte finale, fornire prestazioni di isolamento elettrico, ottenere una tenuta efficace o semplificare notevolmente i successivi processi di montaggio. Il sovraccoldo di gomma utilizza spesso questo metodo per formare l'anello di tenuta richiesto all'esterno della parte metallica o fornire una parte della presa che fornisce una presa comoda.

3. COI-INIGNIGLIO (modanatura sandwich)

La co-iniezione utilizza uno speciale dispositivo di iniezione per iniettare due materiali nella stessa cavità dello stampo in sequenza o contemporaneamente in un processo stretto per formare una struttura a strati di pelle core. I vantaggi fondamentali sono:

- Ottimizzare i costi: lo strato centrale utilizza materiali economici e lo strato della pelle utilizza materiali ad alte prestazioni, belli o tattili. Ad esempio, il sovraccumulo di plastica può utilizzare il nucleo PP riciclato e la pelle TPE per creare maniglie degli strumenti, tenendo conto della forza, dei costi e delle proprietà anti-slittamento. Allo stesso modo, l'overmolding dei cavi adotta anche questa strategia di combinazione cutanea a basso costo + alte prestazioni.

- Migliora l'aspetto e la funzione:Lo strato della pelle determina l'aspetto e il tocco della partee può ottenere effetti superficiali di fascia alta. La libertà di progettazione supporta due colori o gradiente.

- Migliora la funzionalità: la combinazione di pelle core può ottenere funzioni specifiche, come il nucleo schiumato per ridurre l'isolamento di peso/suono + sigillatura della pelle densa o nucleo ad alta barrier per estendere la vita di scaffale + la pelle facile da stampare.

Overmolding vs Inserisci modanatura: come distinguere?

Lo stampaggio eccessivo e inserimento sono entrambi processi avanzaticomunemente usato nel settore manifatturiero. Possono combinare abilmente materiali diversi in un'unica parte contemporaneamente, eliminando il successivo assemblaggio, il legame e altri passaggi, migliorando così l'efficienza della produzione e le prestazioni e l'affidabilità del prodotto finale. Sebbene gli obiettivi siano simili, entrambi i metodi devono raggiungere una combinazione multi-materiale, ma i principi di implementazione, la struttura dei costi e gli scenari applicabili di questi due metodi sono significativamente diversi. Confrontiamoli in dettaglio:

1. Principio del processo:

Overmolding:

- Primo passo dello stampaggio iniezione: usa prima la plastica dura (chiamata substrato o base) per realizzare la prima parte nello stampo.

- Seconda fase di stampaggio a iniezione: attendere che la prima parte si raffreddi nello stampo o ti allontani mentre caldo e lo metta immediatamente nel secondo stampo, o in un'altra cavità dello stesso stampo, iniettare il secondo materiale (di solito materiale morbido come TPE, gomma) per coprire l'area specifica della prima parte.

- Combinazione: dopo il raffreddamento, i due materiali sono combinati fisicamente o chimicamente sulla superficie di contatto per formare una parte integrata solida.

Inserire lo stampaggio:

- Posizionamento dell'inserto: prima dell'iniezione di plastica, una parte pre-fabbricata (chiamata inserto) viene posizionata accuratamente in una posizione specifica dello stampo e fissa.

- Iniezione a un colpo: dopo che lo stampo è stato chiuso,plastica sciolto ÈiniettatoDrittonella cavità dello stampo acopertinail specificatosezionedell'inserto.

- Risolto: dopo che la plastica si raffredda e si restringe, avvolgerà strettamente l'inserto per formare un monopezzo combinato meccanicamente o integrato fisicamente.

2. Velocità di produzione:

Tempo di stampaggio singolo: se si confronta solo il tempo di azione dello stampaggio nella macchina per lo stampaggio iniezione, l'inserimento di modanature di solito ha un vantaggio. PerchéRichiede solo un ciclo di iniezione di plastica e raffreddamento.

Tempo di processo complessivo:

- Il sovraccoldo richiede due cicli di stampaggio a iniezione completi (due chiusura dello stampo, iniezione, pressione, raffreddamento, apertura dello stampo), quindi il tempo di occupazione della macchina è generalmente più lungo.

- Ma il vantaggio di velocità dello stampaggio di inserimento dipende dalla disponibilità di inserti in metallo pronti. Se questiGli inserti in metallo devono essere personalizzati, il tempo di pre-elaborazione/appalto delle parti metalliche personalizzate deve essere incluso nel ciclo di produzione complessivo. In questo caso, il tempo di produzione totale potrebbe non essere più breve del sovraccarico.

- L'inserimento del posizionamento è generalmente manuale o richiede attrezzature speciali. Questa operazione richiede anche tempo e deve essere accelerata attraverso l'automazione nella produzione di massa.

3. Considerazioni sui costi

Entrambi i processi evitano i successivi costi di assemblaggio e di legame, possono migliorare significativamente l'efficienza e la resa della produzione e possono effettivamente ridurre i costi e aumentare i profitti nella produzione di massa.

Confronto dei costi dei due processi di stampaggio:

| Progetto di costo | Sovraccaricare | Inserire lo stampaggio | Spiegare |

| Costo della muffa | Più alto (di solito richiede due serie di stampi). | Relativamente basso (di solito richiede solo una serie di stampi). | Lo stampaggio di incapsulamento richiede stampi per substrato e stampi incapsulanti. Lo stampo di inserto richiede solo uno stampo di plastica. |

| Il costo dell'inserto stesso | NO (usando il substrato di plastica). | Potrebbero esserci costi significativi coinvolti. | È necessario includere il costo dell'acquisto o della personalizzazione degli inserti in metallo. |

| Attrezzatura e funzionamento | Sono necessari due macchine per lo stampaggio a iniezione o meccanismi di trasferimento di stampo complessi. | Generalmente, una macchina per stampaggio a iniezione con un dispositivo di posizionamento di inserisci. | L'investimento nelle apparecchiature di avvolgimento è generalmente più elevato. |

| Adatto alla produzione di massa | Più adatto a quantità medie a grandi. | Adatto a quantità sia piccole che grandi. | Quando si tratta di piccoli lotti, il costo degli stampi per rivestimento è elevato. Il costo degli inserti può essere ammortizzato in grandi quantità. |

| Costo del materiale a pezzo singolo | Dipende dalla quantità di due tipi di plastica utilizzati. | Dipende dalla quantità di plastica utilizzata e dal costo delle parti incorporate. | Il costo delle parti incorporate è spesso molto più alto di quello delle parti di plastica stesse. |

Differenze fondamentali:

- Overmolding: il costo iniziale di investimento dello stampo è elevato, soprattutto inLa creazione del campione e le fasi di produzione di prove batch di piccole dimensioni, il costo dello stampo assegnato a ciascuna parte sarà considerevole.

- Lo stampaggio di inserimento: il costo dello stampo è relativamente basso, ma il costo di elaborazione o di approvvigionamento dell'inserto stesso diventa il principale fattore di influenza. Se l'inserto è complesso o richiede un'elaborazione di precisione, il suo costo può essere elevato, specialmente in piccoli lotti. In produzione su larga scala, il costo dell'inserto ha l'opportunità di essere diluito.

4. Scenari di applicazione tipici

(1) Overmolding: il suo valore fondamentale sta nella creazione di parti che combinano le funzioni morbide e dure e integrano.

- MigliorareGrip/Comfort: manici di spazzolino da denti (soffitto in gomma morbidasuperficie), maniglie degli utensili elettrici (area anti-slip che assorbono gli urti), impugnature per attrezzature mediche, rasoiomaniglie.

- Migliorare la tenuta: anello di tenuta impermeabile diAlloggiamento del dispositivo elettronico(TPE rivestito su guscio duro).

- Migliora la protezione/l'aspetto: custodia protettiva per telefoni cellulari (cornice con schiena hard + telaio morbido), manici per utensili da cucina con strisce anti-slip.

- Proteggi componenti elettronici: confezionamento del connettore USB, incapsulamento del sensore (protezione di circuiti interni o componenti).

- Integrazione multifunzionale: integrare pulsanti, guarnizioni, ecc. Nell'alloggiamento contemporaneamente.

(2) Inserire lo stampaggio: l'obiettivo principale è integrare il rinforzo e aumentare la funzionalità.

- Fornire rinforzo/connessione strutturali: dadi di plastica con inserti filettati in metallo, parti metalliche incorporate in teste di chiavi, rinforzi in metallo alle connessioni della maniglia dell'utensile.

- Fornire contatti/collegamenti conduttivi: contatti in metallo su pulsanti di interruttore elettronico, terminali conduttiviConnettori automobilistici.

- Incorporare componenti di precisione: incorporare piccoli circuiti (come schede di antenna), componenti del sensore, cuscinetti, colonne guida, ecc. Nella matrice di plastica.

- Sostituire le parti metalliche/ridurre il peso: incorporare fogli di metallo in plastica per fornire resistenza locale (come fibbie interne automobilistiche).

Su quali aspetti del design eccessivo devono concentrarsi?

1. Forza di legame materiale

Questo è il più critico! Lo strato superiore del materiale di rivestimento deve essere saldamente legato al materiale di base sottostante. Lo stato ideale è formare un legame chimico, ma questo dipende dalla compatibilità dei materiali. Quando la viscosità non è forte, è richiesto il design di interblocco fisico:

- Metodo meccanico: scanalature, fori, sottosquadri o superfici ruvide sul substrato per consentire al materiale di rivestimento di fluire e formare ancore fisiche dopo il raffreddamento e la solidificazione.

- Metodo chimico: selezionare una combinazione di materiali che sono naturalmente attratti l'uno dall'altro e lascia che si combinino a livello molecolare. Questa combinazione è di solito più stretta, soprattuttoAdatto per parti che richiedono impermeabilizzazione e ammortizzante.

- Metodo ibrido: combinare il design di interblocco fisico con materiali chimicamente compatibili è una strategia comune per la massima affidabilità, in particolare per le parti che richiedono impermeabilizzazione, shock -shock o resistenza all'impatto.

2. Resistenza alla temperatura

Il materiale di rivestimento deve essere fuso ad alta temperatura per formarsi. Sia il substrato che il materiale di rivestimento devono resistere alla temperatura di elaborazione e non possono deformarsi o deteriorarsi nelle prestazioni.

Quando si seleziona un materiale, è necessario considerare quanto è caldo l'ambiente che incontrerà quando viene effettivamente utilizzato (come parti nel vano motore). Scegli un materiale con un'alta temperatura di deformazione del calore e che non è soggetto all'espansione e alla contrazione termica.

3. Proprietà e attrito di superficie

La rugosità della superficie di rivestimento (coefficiente di attrito) influisce sull'effetto e l'effetto anti-slip e influisce anche indirettamente l'adesione. Ad esempio, le maniglie degli strumenti e le ruote dello sterzo in auto hanno superfici leggermente ruvide o strutturate, che sono più stabili, comode e più sicure da tenere. Materiali come TPE e silicone hanno una buona sensazione di mano e forti proprietà anti-slip.

4. Selezione del materiale e design dello spessore

Scegliere la giusta combinazione di materiale è il nucleo. È necessario bilanciare la forza, la tenacità, la tolleranza ambientale, i requisiti speciali e i costi necessari per il prodotto finale. Allo stesso tempo, lo spessore dello strato di rivestimento deve essere progettato in base ai requisiti funzionali:

- L'assorbimento d'urto, l'isolamento sonoro o la fornitura di un tocco morbido di solito richiede uno strato di elastomero più spesso.

- Uno strato di rivestimento troppo spesso estenderà il ciclo di produzione, aumenterà i costi e potrebbe influire sulla precisione dimensionale. È necessario trovare il miglior equilibrio tra i requisiti funzionali e l'efficienza di produzione.

Materiali comuni per sovraccaricare:

| Tipo di materiale di avvolgimento | Materiali tipici | Scenari di applicazione principale |

| Plastica rigida | PP, ABS, PC, PA | Componenti strutturali, cornice a guscio. |

| Materiale elastico morbido | TPE, TPU | Grip anti -slip, superficie tocco morbida, guarnizione ammortizzata. |

| Gomma di silicio | LSR | Sigilli ad alta domanda, componenti medici e parti resistenti ad alta temperatura. |

| Metallo | comunemente usato come substrato. | Strumenti e componenti strutturali ad alto carico. |

5. Durezza materiale

La durezza del materiale(Di solito espresso dalla durezza della riva A o D) è molto importante. Se è troppo difficile, potrebbe farti male alle mani ed essere facili da indossare. Se è troppo morbido, potrebbe non supportare ed essere facile da deformarsi. Per esempio:

- Applicazioni che richiedono assorbimento d'urto e tocco comodo: è consigliabile utilizzare una durezza inferiore (Shore A 50-80).

- Parti che devono fornire supporto, resistenza all'usura o pressione della pressione: richiedono una durezza più elevata (Shore A 80+ o Shore D).

Perché scegliere JS come tuo partner?

1. Precisione ultra-alta

La capacità di controllo della tolleranza di ± 0,005 mmè stabile nel 95% dei progetti. Il mese scorso, l'ispezione tridimensionale delle parti articolari in lega di titanio delle attrezzature mediche è caduta nella zona verde e l'ispezione del cliente è stata esentata direttamente dall'ispezione.

2. Risposta di emergenza

Quando la linea di produzione del cliente automobilistico era senza materiale, il team ha preso l'ordine alle 23:00 e ha completato la consegna completa del processo di 300 conchiglie in lega di alluminio dai disegni ai prodotti finiti entro 56 ore, 8 ore prima del tempo concordato.

3. Conveniente

Per le parti stampate a iniezione elaborate da vecchi clienti, abbiamo ottimizzato in modo proattivo lo spessore della parete a 0,8 mm (design originale 1,5 mm). Sotto la premessa di garantire il tasso di passaggio del test di caduta, il costo per pezzo è stato ridotto di $ 1,2 e il costo del materiale annuale è stato risparmiato di oltre $ 300.000.

Riepilogo

Il sovraccarico è iniettare direttamente uno strato di colla morbida su una parte di plastica dura. Le parti prodotte in questo modo hanno sia il supporto hardware che le funzioni comfort, anti-slip o sigillatura della colla morbida.

Sebbene il processo sia più complicato e costoso del normale stampaggio iniezione, può migliorare la sensazione, migliorare la durata e salvare le fasi di assemblaggio. Pertanto, molte industrie lo considereranno quando si realizzano prodotti di alta qualità. Conoscendo questipuò aiutarti a determinare se è adatto al tuo progetto.

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo.Serie JSNon vengono fatte dichiarazioni o garanzie di alcun tipo, espresso o implicito, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Longsheng. Questa è la responsabilità dell'acquirenteChiedi un preventivo per le partiper determinare i requisiti specifici per queste parti.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza nel servizio di oltre 5.000 clienti, ci concentriamo sull'alta precisioneMACCHING CNC,Fabbricazione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione di massa, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSSignifica scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:jsrpm.com

FAQ

1. Quali parti possono essere sovraccaricate?

Le parti che possono essere sovraccaricate includono maniglie degli strumenti, alloggi per dispositivi elettronici, impugnature per strumenti medici, maniglie degli spazzolini, utensili da cucina e altre parti funzionali o parti ergonomiche che richiedono la combinazione di più proprietà del materiale.

2. Come funziona il sovraccarico?

Il sovraccarico è diviso in due passaggi: in primo luogo, la parte di base dura viene iniettata, quindi viene posizionata nello stampo dopo il raffreddamento, quindi viene iniettata la colla morbida fusa per coprire la superficie e il componente integrato si forma dopo il legame termico e il raffreddamento.

3. Quali sono i vantaggi del sovraccarico?

Migliora le proprietà della presa e anti-slip, migliorare la tenuta del prodotto e le prestazioni di assorbimento degli urti, ottenere una combinazione di materiali senza soluzione di continuità, ridurre i costi di montaggio e migliorare la durata e l'estetica.

4. Perché è popolare sovraccarico?

Il sovraccoldo è popolare perché integra in modo efficiente le diverse proprietà dei materiali, riduce le fasi di montaggio, risparmia i costi, migliora il prodotto anti-slittamento, assorbimento d'urto e estetica e migliora la durata e la tenuta.