La fabrication de tôles est la technologie de fabrication de base qui convertit les feuilles métalliques en composants fonctionnels par la coupe, flexion métallique de feuille et assemblage. Le choix des matériaux détermine directement les scénarios de performance, de coût et d'application du produit. La tôle galvanisée, la tôle en aluminium et l'acier inoxydable sont les trois substrats principaux. Couche de zinc de surface en tôle galvanisée largement utilisée dans les industries de l'appareil domestique et de l'automobile grâce à son anti-rustère, à sa force et à son économie efficaces. Aluminium tôle a les avantages de poids léger, de résistance à la corrosion et de conductivité thermique élevée et est devenu le radiateur préféré des produits aérospatiaux et électroniques. D'un autre côté, l'acier inoxydable est dominant dans les équipements chimiques et les dispositifs médicaux en raison de sa température élevée et de sa résistance à la corrosion.

En outre, des matériaux spéciaux tels que les alliages de cuivre et de titane offrent différentes propriétés pour des besoins spécifiques, tels que la conductivité, la résistance ou la biocompatibilité. Sélection et appariement raisonnables de Les paramètres de processus de flexion sont des prérequis clés pour assurer la fonction et l'économie des parties en tôle.

Qu'est-ce que la fabrication de tôles?

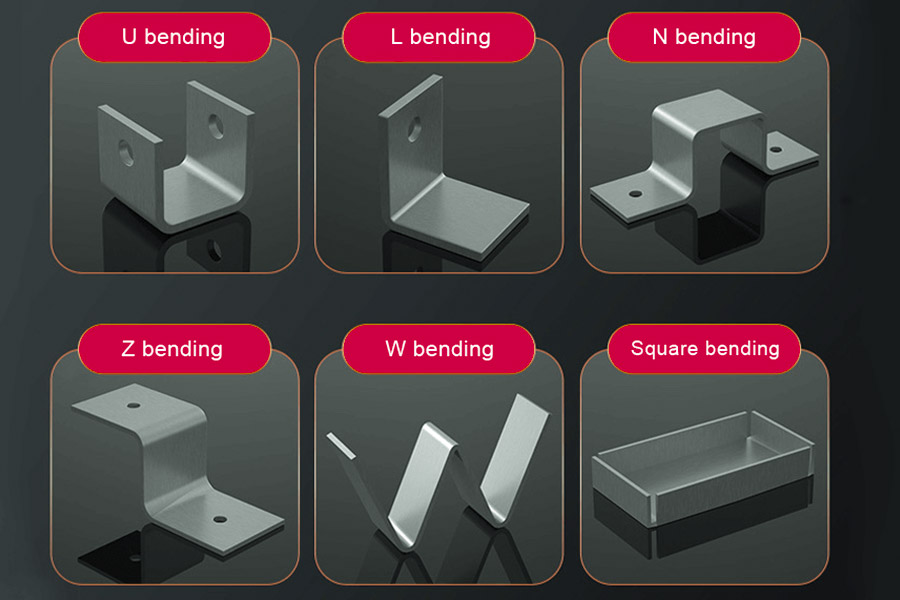

dans les feuilles href = "https://jsrpm.com/laser-cutting"> Le processus de coupe détermine la forme initiale du matériau , et la tôle de pliage est une étape clé pour donner à un composant une structure tridimensionnelle, nécessitant un contrôle précis de l'angle et du rayon pour éviter la déformation ou la concentration de contrainte. subside le processus de data-v-7b79c893 = "> subside Connexions ou soudures pour assurer la fonctionnalité et la stabilité de l'assemblage. This process balances the efficiency of mass production with the flexibility de personnalisation de petits lots, ce qui le rend particulièrement adapté aux scénarios d'application qui nécessitent une itération rapide ou une géométrie complexe. 1.Galvanisé Sheet Metal Couche galvanisée de surface, excellente capacité de prévention de la rouille, performances à coût élevé. it est largement utilisé dans des données de data-v-7b79c893 = "> it est largement utilisée dans Corros-V-V-7B79C893 =" "> It est largement utilisé dans CorrOSEMORS réfrigérateur, climatiseurs , clôtures de construction, châssis de toit et de voiture. 2. Fonctionnement en aluminium Connu pour être léger, solide, résistant à la corrosion, une bonne conductivité électrique et thermique, il s'agit du matériau de go-to pour le luminaire aérospatial (Body Composants), des électroniques, des rédacteurs thermacés, un backplate de téléphone) et un lucondre pour l'automobile (Wheelbought, des électroniques, des rédacteurs thermiques, un backplate de téléphone) et un lucondre automatique (Wheelweight, Wheelding, Wrikes, Phone Back packs). 3. SPEAL SEELLESS INCERNE SEEL L'alliage de chrome a les caractéristiques de résistance à une température élevée, à l'acide et à la corrosion alcaline. Il est couramment utilisé dans l'équipement chimique, Devices médicaux , Ustensiles de cuisine et ingénierie de décoration haut de gamme. 4.Copper Sheltal Conductivité exceptionnelle, conductivité thermique et propriétés antibactériennes, principalement utilisés dans les contacteurs électriques, les tuyaux de réfrigération, la décoration et les équipements sanitaires haut de gamme.

5.Titanium Shell Metal Ratio de poids élevé, résistance à la corrosion, bonne biocompatibilité, adapté à l'aérospace, équipement sportif haut de gamme, implants médicaux et autre environnement dur.

1. Excellent Performance de prévention de la rouille Coat de zinc à la surface de Galvanied Steel Metal peut assurer efficacement l'oxygène et l'humidité, en étendant fortement la durée de vie du métal (généralement le métal (généralement des années), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), pour l'humidité ou à l'humiter). environnements corrosifs (tels que les toits de construction, les composants automobiles, etc.). 2. Fonctionnalité et la procédabilité Quand Utilisation de la technologie d'usinage à froid tel que la flexion en tôle , Galvanisé Metal a une ductilité élevée et est facile à traiter dans une forme complexe. À la même composition de données de Zinc Peler et maintient la surface protégée. 3.Economy et pratique Galvanized Steel Metal a des coûts plus faibles et une maintenance inférieure à celle des matériaux haut de gamme tels que l'acier inoxydable, ce qui en fait approprié pour les applications industrielles à grande échelle telles que les couilles d'appliance et les structures de Shelf.

4. Protection et recyclage de l'environnement Le métal en acier galvanisé peut être recyclé plusieurs fois pour répondre aux besoins du développement durable. Pendant le processus de recyclage, la feuille galvanisée peut être réutilisée pour réduire les déchets de ressources. 1.Cosité initial Le processus de galvanisation augmente le coût de production des plaques d'acier et peut être moins rentable si elle est utilisée uniquement pour une courte période.

2.Déal avec les restrictions Pendant la flexion de la tôle , si le rayon de flexion est trop petit ou mal opéré, le calomdage galvanisé peut se fissurer ou chuter. 3. Risque de l'usure de la couche de zinc Le frottement à long terme ou le grattage peut entraîner une perte partielle du revêtement de zinc, une perte d'effet antiseptique, la protection doit être ajoutée dans les zones vulnérables. 4. Coûts de maintenance à terme Bien que le coût initial soit faible, il est nécessaire d'inspecter régulièrement l'usure et déchirure de la couche de zinc et appliquer ou remplacer la couche zinc comme nécessaire. 5. Distigues environnementales Démonstration technique de la société JS Case: Nouveau support d'énergie du support de batterie de batterie. Challenge: complexe Multi-Directional Bending de la série Aluminium (1,5 mmme Shetss) nécessite une résistance à la résistance de tensile de la série Tensile Aluminium (1,5 mmme Shetness). ≥150MPA. JS Schéma: Équipement et optimisation de la technologie

Adoptant un équipement de coupe laser à tête internationale (tel que le laser de fibre IPG) avec un système de mise au point dynamique et une fonction de mise au point automatique pour assurer des bords de coupe sans cheveux lisses avec des tolérances de ± 0,005mm (JS de la société JS. Prise en charge du contrôle de liaison pour répondre à la forme complexe et les besoins de traitement des plaques irrégulières. 2. Assistance logicielle Intelligent 1.Catching Power and Speed 2. Alignement de temps réel des positions focales Automatique Un capteur automatique est utilisé pour surveiller et ajuster la position de mise au point en temps réel pour s'assurer que la distance entre la tête de coupe et la plaque est constante et éviter les fluctuations de précision provoquées par l'écarne de mise au point.

Caractéristiques matériaux et prestations

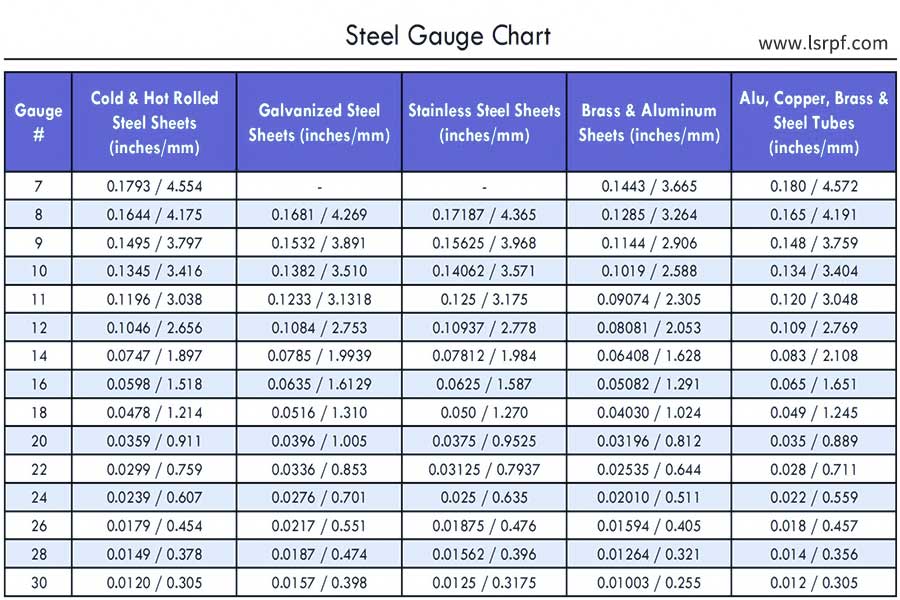

2.Surface cleaning and oxide layer control Ultrasonic cleaning is used to remove oil stains and impurities before cutting to prevent slag adhesion from affecting accuracy. For materials with high reflectivity, such as aluminum alloys, a special coating is used to reduce reflectivity. Quality inspection and feedback mechanism 1.Online detection system Integrated laser displacement sensor and CCD camera, real-time monitoring of cutting edge quality, automatic removal of defective products, proposed process optimization. JS Company's Quality Control Process Environmental and sustainable development control The influence of ambient temperature and humidity changes on material size stability is reduced through constant temperature and humidity workshops (temperature ±2°C, humidity 40-60% RH). My company reminds you that its green manufacturing processes, such as waste recycling system, not only reduce energy consumption, but also indirectly improve processing accuracy by reducing material waste (material utilization rate increases to over 92%). In sheet metal fabrication, the direct welding of stainless steel and aluminum plates faces great challenges, mainly due to their different physical and chemical properties: Difficulties with direct welding 1.Formation intermetallic compounds When stainless steel (e.g. 304, 316) comes into contact with aluminum (e.g. 1060, 5052) at high temperatures, iron reacts with aluminum to form brittle intermetallic compounds, leading to lower weld strength and even cracking. 2.Differences in thermal expansion coefficients The thermal expansion coefficient of aluminium (about 23×10-6°C) is 1.4 times that of stainless steel (about 17×10-6°C) and is prone to deformation or cracking during welding due to thermal stress. 3.Differences in melting point and thermal conductivity The melting point of aluminum (660 °C) is much lower than that of stainless steel (1375-1530 °C), and aluminum has a the thermal conductivity three times that of steel, which results in rapid heat loss during welding and makes it difficult to maintain the stability of the melting pool. Feasible processes and limitations 1.Traditional arc welding (e.g. TIG/MIG) 2.Brazing or diffusion welding 3.Recommendations for alternative solutions If a high intensity connection is required, the following methods are recommended: 1.Clarify application scenarios and functional requirements Determine the required sheet metal thickness range according to the load bearing requirements, usage environment and assembly method of the member. For example: 2.Match material type and thickness range The thickness of different materials varies widely, and the mechanical properties need to be selected: 3.Reference process compatibility verification thickness To ensure that the thickness matches the process parameters for the limitations of the processing process: 4.Compare tolerance standards with cost balances Select the optimal optimal specification according to industry standards (ISO 2768) and cost requirements: Using the sheet metal gauge chart, can quickly locate material specifications, optimize bending radius, laser power and other technological parameters, balance strength, cost and processing feasibility. For example: Intelligent material database and online material selection system 1.Multi format Compatible Uploading: Supports direct uploading of industrial standard files such as STEP, IGES, STL, etc. The system can automatically match material parameters and shorten material selection cycle. 2.Material Library Real-Time Retrieval: Built on a database of more than 50 metals, composites and special plates, classified and filtered according to application scenarios to improve efficiency. 3.Parameterized recommendation function: Input sheet metal parts design parameters, artificial intelligence algorithm will recommend suitable materials and process combinations. Senior Engineering Team provides full technical support throughout the process 1.More than 20 years industry experience endorsement: The team is familiar with sheet metal processing difficulties, can provide customized material solutions for complex projects. 2.Comparative analysis of material properties: The the formability, fatigue resistance and cost efficiency of different materials are verified by CAE simulation to reduce trial and error cost. 3.Rapid response mechanism: Consultation on material selection, timely feedback and issuance of technical white papers on complex situations within 48 hours. Standardized material certification and Rapid Delivery System 1.Pre qualification of materials: All incoming materials have been certified by ISO, ASTM and other international standards, shortening the customer verification cycle. 2.Global Supply Chain Integration: Establish direct supply cooperation with top sheet suppliers for regular ≤24 hour material inventory turnover. 3.Green Channel for emergency orders: Special Material Requirements trigger Global Allocation System, Promise to start emergency procurement process within 72 hours. Strategies for selecting materials for sustainable development 1.Prioritise green materials: Create a carbon footprint database and prioritise green materials such as recycled aluminium and low-carbon steel in line with EU RoHS and other environmental directives. 2.Material utilization optimization: Through the simulation of the 3D laser cutting path, the waste of angular material is reduced and the comprehensive utilization rate of materials is increased to over 92%. In sheet metal fabrication, the choice of materials and processing technology directly affects the performance and service life of the final product. galvanized steel sheet, for example, has become one of the most widely used materials due to its advantages of rust prevention, economy and ease of processing, especially in structural components that require corrosion resistance. However, in bending sheet metal process, special attention should be paid to the protection of zinc layer, to avoid excessive bending or improper processing resulting in coating damage, thus weakening the durability of the material. With the development of technology, modern sheet metal manufacturing is developing in the direction of high precision, lightweight and sustainable, while taking into account material properties and processing efficiency, while also meeting environmental challenges. Le contenu de cette page est à des fins informationnelles uniquement. JS Series Aucune représentation ou garantie de tout type, express ou implicite, ne sont faites quant à l'exactitude, à la complétude ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Jusheng. Ceci est la responsabilité de l'acheteur Demandez un devis pour les pièces pour déterminer les exigences spécifiques de ces parties.

js est une entreprise de la tête de l'industrie Focus sur des solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur la haute précision CNC Machining , Fabrication en tôle , 3D Printing , Moulage d'injection , metal starming, et autrement One-stop Services. 1.Is stainless steel easy to work with? Stainless steel sheet metal processing due to its obvious hardening work, high rebound rate rate, there are some difficulties. Laser cutting stamping technology can effectively solve hardness issues. 2.How to ensure the bending consistency of irregular parts? Numerical control programming+high-precision molds+positioning fixtures to optimize parameters and ensure consistent bending of irregular parts. 3.Will zinc fall off when galvanized steel sheet is bent? During bending process, the zinc layer may fall off in part, but the risk of cracking of zinc layer can be significantly reduced by choosing the appropriate type of galvanizing, controlling bending radius and lubrication process. 4.Does sheet metal processing need to consider the malleability of materials? It is necessary to take into account that the plate with poor ductility is prone to cracking, and appropriate process parameters should be selected according to material characteristics to reduce the risk of cracking. JS Expert en prototypage rapide et fabrication rapide Spécialiser dans l'usinage CNC, l'impression 3D, la coulée d'uréthane, l'outillage rapide, le moulage par injection, la coulée de métal, la tôle et l'extrusion. Étiqueter: Quels matériaux sont couramment utilisés dans la fabrication de tôles?

Quels sont les avantages et les inconvénients du métal en acier galvanisé?

Comment empêcher la fissuration dans la flexion en métal en acier en aluminium?

Type de mesure

Méthodes spécifiques

Justification

Scénarios applicables

Prétraitement matériel

recuit (O-State)

Améliorez la ductilité du matériau et réduisez le risque de fracture fragile.

Alloy d'aluminium haute résistance (par ex. 7075).

conception de moisissure

Mold Gap> 15% Épaisseur de plaque

Réduisez la déformation de compression et évitez la concentration de contrainte locale.

Plaques minces (moins de 2 mm d'épaisseur).

Paramètres de flexion

Rayon de courbure ≥ Épaisseur de plaque * 2

Évitez les fissures causées par de petits rayons.

Processus de flexion conventionnel.

Contrôle de processus

flexion segmentaire (≤90 ° à chaque fois)

Disperser la contrainte de déformation et prévenir la déformation cumulative.

Formulaire d'angles complexes.

Traitement de surface

Lubrifiant par pulvérisation (comme l'eau savonneuse)

Réduire le coefficient de frottement, minimiser les microfissures de surface.

Fending de moule à haute précision.

Technologie post-traitement

recuit pour soulager le stress (1 heure à 150 ° C)

Éliminer la contrainte de flexion résiduelle et stabiliser la structure des matériaux.

Fonction de forte résistance ou de planche.

Comment contrôler la précision du métal métal dans la coupe laser?

Can carbon steel and aluminum steel metal be directly welded?

How to select sheet metal thickness based on the sheet metal gauge chart?

Type de matériau

Common thickness range (mm)

Corresponding Gauge Number

Applicable Scenarios

en acier inoxydable

0.5-2.5

20-10

Medical devices, chemical containers.

Aluminum plate

0.4-1.5

22-14

Electronics radiator, automotive lightweighting.

Carbon steel

0.8-3.0

18-8

Electronics radiator, automotive lightweighting.

Type of process

Principle of thickness adaptation

Bending process

Minimum bending radius ≥thickness*2.

Aluminum sheet metal Gauge 18 (1.0mm) requires R ≥2.0mm.

Laser cutting

Thin plates (≤ Gauge 24) were highly accurate (±0.05mm).

Cutting speed 10m/min, power 2,000W.

Welding process

Preheat if thickness is greater than 1.5mm (e.g. stainless steel).

Preheating temperature to 150-200℃.

Tolerance class

Thickness tolerance range (mm)

Cost impact

Precision grade (f)

±0.05

Suitable for high precision instruments with high cost.

Ordinary level (m)

±0.1

General industrial scenario, best value for money.

How can JS assist sheet metal fabricators in quickly selecting materials?

Summary

Avertissement

JS Team

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes à la pointe de la technologie et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. Choisissez JS Technology Cela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web: jsrpm.com FAQs

Resources

Blogs connexes

Évitez les échecs de fabrication de tôles! 5 Ingénieur doit connaître les pièges et les correctifs

Fabrication de tôles de précision: applications essentielles de l'automobile aux industries médicales

Guide essentiel de l'ingénieur: 5 processus de fabrication de tôles comparés

Analyse approfondie: 30% des entreprises déchet les déchets Choisir de matériaux en tôlerie

Fabrication de tôle expliquée: 3 étapes clés de la coupe à la formation expliquées en 90 secondes!

Qu'est-ce que la fabrication de tôles? Impliquant des processus et des technologies

Criticism

Featured Blogs