Embarque métallique est une technologie de fabrication avancée, par le biais de la matrice et du punch professionnels pour transformer efficacement les feuilles de métal en produits métalliques de précision. Dans ce processus, le choix du matériau détermine directement le scénario de performance et d'application des estampes métalliques.

Avec la demande croissante de fabrication de précision, des métaux spéciaux tels que les alliages de titane et les alliages de magnésium infiltrent progressivement les champs des champs électroniques aérospatiaux et grand public. La conception et la précision de Metal Stamper améliore en outre le potentiel du matériau pour répondre à un large éventail de besoins, de l'électronique minuscule aux grandes boîtes de voiture. La sélection raisonnable peut non seulement optimiser la résistance, la conductivité ou la résistance aux intempéries, mais également contrôler les coûts en réduisant les pertes de traitement, ce qui est la clé des estampes métalliques dans la fabrication industrielle.

Qu'est-ce que l'estampage en métal?

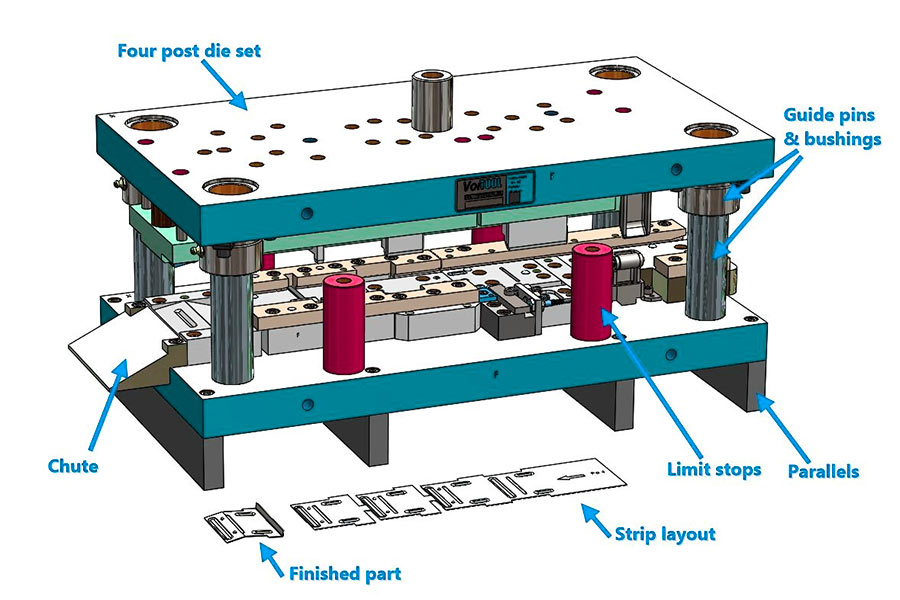

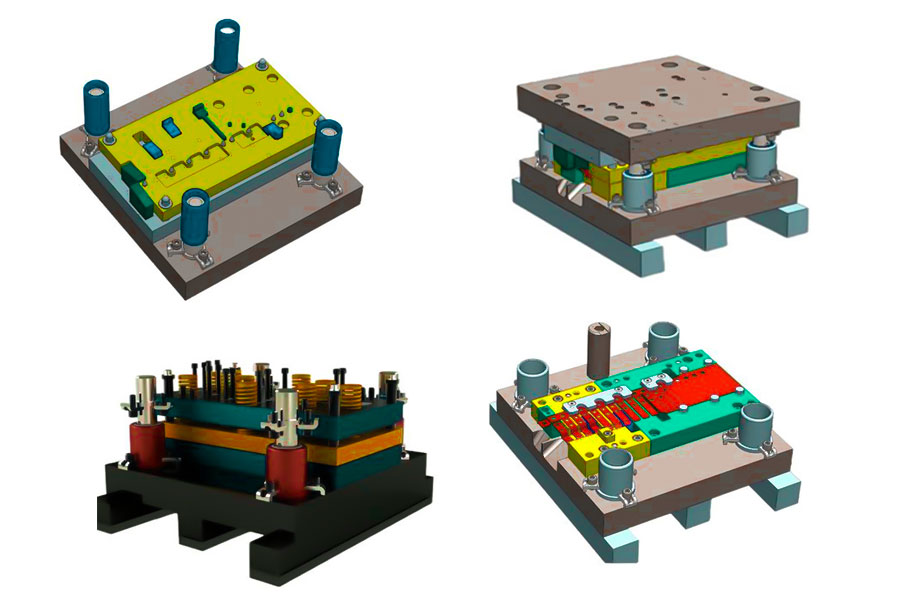

L'estampage métallique est un processus d'estampage sur des feuilles de métal avec des moules et de la presse. Il est largement utilisé dans l'automobile, l'électronique et les appareils domestiques. Au cœur de cet article, une matrice de haute précision est utilisée pour former des feuilles de métal à la fois, ce qui peut produire des fractures métalliques avec une forme complexe et des tolérances au niveau micrométrique. Le processus améliore non seulement considérablement le taux d'utilisation des matériaux, mais réduit également considérablement les coûts de production grâce à la ligne de production automatisée, en particulier adapté à la fabrication de composants standardisés à grande échelle. Avec le développement de la technologie d'estampage de précision, l'estampage des métaux moderne a été en mesure de répondre aux exigences strictes de force, de conductivité et de résistance à la corrosion dans des champs haut de gamme tels que l'aérospatiale et les équipements médicaux.

Qu'est-ce que le matériau d'estampage en métal?

Le type de matériau de timbres métalliques affecte directement l'effet de traitement et les performances du produit.

1. acier sans espace

L'acier inoxydable est un matériau largement utilisé dans l'estampage des métaux.

2. Aluminum and aluminum alliage

L'aluminium est léger et facile à gérer. adapté à Production rapide de l'équipement électronique , Components automobiles, etc. 3. Alliage de cuivre et de cuivre

Le cuivre a une conductivité élevée et est couramment utilisé dans la fabrication de connecteurs électriques et de radiateurs.

4.Carbon Steel

L'acier au carbone a une résistance élevée et un faible coût. C'est pour le châssis et les attaches automobiles.

5. Alliage de titane

Les alliages de titane peuvent résister à des températures élevées et à une corrosion. C'est un matériau commun dans l'industrie aérospatiale.

6. Acier galvanisé

La surface galvanisée lui permet de résister à la rouille. Il est largement utilisé dans les panneaux d'appareil de ménage, les matériaux de construction de toit, etc.

Quel prétraitement est nécessaire avant d'imprimer le matériau métallique?

Le prétraitement des matériaux métalliques avant de tamponner est une étape critique pour assurer la qualité, La précision et la productivité des parties de l'ampleur.

1. CUTION MATÉRICAUX

JS Technology Association: Accuracy laser cutting or cutting technology can be ± 0,02 mm, ce qui peut assurer la stabilité de la taille de la billette. 2. Le nettoyage de surface et le suppression de Data-V-7B79C893 = ""> Surface Cleaning and Retiry of Rust Utilisation: Utilisé pour éliminer les taches d'huile, les échelles d'oxydation et la rouille, et empêcher la contamination par la moisissure ou l'adhésion de la pièce. 3. luxile = " revêtement Objectif: Ajustez avec précision le coefficient de frottement de moulage (μ≤0,08) et dépasse 30% de la durée de vie de la moisissure, rugosité de surface ≤ 0,8 μm. Association de technologie JS: les matériaux JS sont largement sélectionnés (couverts sur 50 variétés) pour optimiser l'efficacité de l'estampage ( Projet Cycle Time Reduction par 15% combinaisons avec des lubrifiants spéciaux. 4. Relieve stress and recuit Objectif: Éliminer la pression interne du matériau, améliorer la ductilité et empêcher le timbre de se casser. JS Association technologique: 5. Objectif: pour assurer la précision dimensionnelle et la cohérence des parties estampillées. JS Association technologique: Aperçu des avantages de la technologie de prétraitement de la société JS à travers le processus de prétraitement ci-dessus, JS Company peut assurer la précision et la qualité des produits métalliques estampés Tout en garantissant les performances maximales des produits en métal. 1. résistance à la déformation Matériaux à haute résistance tels que l'allaitement de l'acier et de titane à haute résistance a une résistance à la dynamique et à la terrassement. Par exemple, après l'estampage de l'acier à haute résistance, les composants du châssis de voiture à haute résistance augmentent BV 40%, la tatiau structurelle de l'eftectvelv avoine a provoqué des vibrations à terme. 2. Life de fatigue étendu La structure cristalline des matériaux à haute résistance est dense, ce qui peut retarder la propagation des fissures. Dans le métal estampillé, comme Emboîtement en alliage de titane utilisé dans les lames du moteur d'avion , la durée de vie de la fatigue peut atteindre 2-3 fois celle des matériaux traditionnels et répondre à celle des études de stress mécanique à haute fréquence.

3. Optimisation de la résistance Des matériaux à haute résistance, tels que l'acier élevé en carbone ou le durcissement de surface, peuvent réduire les pertes de friction en augmentant la dureté, telles que HV ou ci-dessus. Par exemple, lorsque l'acier au carbone est utilisé pour le tampon métallique, la résistance à l'abrasion du tampon métallique de l'engrenage augmente de 60%, prolongeant la durée de vie et réduisant la fréquence d'entretien. Les matériaux à haute résistance (tels que l'acier inoxydable) ont des propriétés inhérentes de résistance acide et alcaline et de résistance oxydative. 5.BALANCE DU POIDS ET DE LA RÉSISTANCE 6. Titanium Alloys et autres matériaux peuvent maintenir leur résistance à des températures élevées (> 400 ° C) ou à faible teneur Exemple, les joints de vaisseau spatial doivent résister à une différence de température de -100 ° C à 200 ° C pour assurer le scellement. Chemin d'implémentation technique By selecting suitable high-strength material and combining it with precision metallic stamp technology, the overall durability of stamped parts can be greatly improved and the industry's strict requirements for long-term reliability can be met. 1.Surface cleaning and removal of pollutants Uses: Removing oil, cutting fluid, metal debris and other pollutants in stamping process to avoid oxide film damage. JS measures: Main operations: 2.Chemical passivation treatment Objective: To improve the density and corrosion resistance of stainless steel surface oxide film (CR₂O₃). JS measures: Process parameters: Post-treatment: Rinse + dry with pure water to ensure no residue. 3.Physical protection coating Purpose: Physical isolation layer for special environment such as high humidity and chemical medium. JS measures: 4.Structural design and process optimization Objective: To reduce stress concentration, surface damage and corrosion risk. JS measures: Design highlights: 5.Environmental control and maintenance Purpose: To block external corrosion sources and prolong rust prevention time. JS measures: The dificulty of stamping die design for irregular parts involves many technical challenges and requires a combination of precisionmanufacturing experience and innovative solutions. Here are specific difficulties and how JS company's response strategies: 1.Design challenges posed by structural complexity Difficulties: Response strategies: 2.Material utilization and layout optimization Difficulties: Response strategies: 3.Accuracy control and dimensional stability Difficulties: Response strategies: 4.Service life and abrasion resistance of mold Difficulties: Response strategies: 5.Trial Mode Cost and Efficiency Difficulties: Response strategies: 1.Intelligent layout design Technical means: Effect: Material utilization rate increased from 85% of the industry average to over 92% (especially irregular parts). Reduce waste and save approximately 15% to 20% on materials per order. 2.Residual material recycling and reuse system Technical means: Effect: Meet the standard of sustainable production, a non-ferrous metal recovery rate up to 98%, reduce annual raw material procurement costs of more than 1 million. 3.Modular process, flexible production line Technical means: Effect: 30% shorter lead time and 10% less material loss for multi-variety small order. 4.Material Characteristics and Process Matching Database Technical means: Effect: High strength steel (such as 430 stainless steel) stamping qualification rate increased to 99.5%, reducing rework waste. 5.Digital simulation and virtual debugging Technical means: Effect: 100% pass rate of mold initial inspection, 100% trial mold cycle. In the field of metal stamping, the choice of materials directly determines the performance and quality of metal stamped products. From aluminum alloy to stainless steel, each material meets the precision needs of different industries with its unique properties. JS company has advanced metal stamps technology and the flexibility to select more than 50 metal materials according to customer needs. The precision level of metal stamped is ±0.005mm by optimizing mold design and production process. Whether it's the impact resistance of car coverings or the corrosion resistance of medical devices, JS's professional team is able to create a fully functional and cost-effective metal stamping solution for customers. Le contenu de cette page est à des fins informationnelles uniquement. JS Series Aucune représentation ou garantie de tout type, express ou implicite, ne sont faites quant à l'exactitude, à la complétude ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Jusheng. Ceci est la responsabilité de l'acheteur Demandez un devis pour les pièces pour déterminer les exigences spécifiques de ces parties.

js est une entreprise de la tête de l'industrie Focus sur des solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur la haute précision CNC Machining , Fabrication en tôle , 3D Printing , Moulage d'injection , metal starming, et autrement One-stop Services. 1.What are the advantages of stainless steel stamping parts? Stainless steel stamping parts is corrosion resistant, abrasionresistant and high strength. It is suitable for long-term use in home appliances, medical devices and so on. 2.What are the materials with good ductility? Including aluminum alloy, copper alloy, brass and pure metals such as gold, silver, aluminum, these materials are easy to shape, suitable for complex stamping parts processing. 3.How does the thickness of metal sheet affect the stamping effect? Thin plate is easy to deform, but the strength is low. It is suitable for precision parts. Thick plates require greater punching force and are prone to burr, making them suitable for structural components. The die clearance and pressure parameters need to be adjusted according to the ductility of the material. 4.Is the dimensional accuracy of metal stamping parts related to the material? Closely related to this, the ductility, bounce and uniformity of the material directly affect the stability of the molding and need to be controlled through mold design and process parameter optimization. JS Expert en prototypage rapide et fabrication rapide Spécialiser dans l'usinage CNC, l'impression 3D, la coulée d'uréthane, l'outillage rapide, le moulage par injection, la coulée de métal, la tôle et l'extrusion. Étiqueter:

Méthode

Solutions applicables

js avantages

Cutting laser

Pièces de forme de précision.

Traitement sans contact, petite zone touchée par la chaleur.

Entrant l'ordinateur

MATÉRIEUR DE PANNEUX Large.

Éliminez le stress résiduel et obtenez une planéité de 99%.

Méthode de traitement

Rôle

JS Mesures de protection de l'environnement

Dégaignage alcalin

Retirer la graisse.

Le taux de conformité pour le traitement des eaux usées est de 100%.

puissance

Améliorez la douceur de la surface (Ra≤0,1 μm).

Réduire la consommation d'énergie par produit unitaire de 30%.

Type de processus

Solutions applicables

JS Indicateurs de contrôle de la qualité

Stamping à froid en acier.

Stress résiduel ≤30MPa.

recuit complet

Formation d'acier à haute résistance.

L'uniformité de la taille des grains est conforme à la norme ASTM.

Moyens techniques

fonction

JS Avantages techniques

Alignement optique

Positionnement des artefacts complexes.

Corrigé automatiquement, le rendement augmenté à 99,5%.

Appuyez avant la moisissure

Compendez sur la déviation d'épaisseur du matériau.

Le contrôle de la tolérance est jusqu'à ± 0,005 mm.

aspect

Caractéristiques techniques

Revenue client

Contrôle précis

Contrôle conjoint multi-capteurs + optimisation de l'algorithme AI.

Taux de conformité de la tolérance> 95%.

Améliorer l'efficacité

Ligne de montage automatique complète + processus modulaire.

Réduire le délai de livraison de 15-20 jours.

Optimisation des coûts

Standardisation du système de recyclage des déchets + Paramètres de processus.

Réduire le coût unitaire de 12-18%.

Conformité environnementale

Production propre + 100% Utilisation des ressources de déchets.

Respecté à la directive environnementale de l'UE.

Comment les matériaux à haute résistance peuvent-ils améliorer la durabilité des pièces tamponnées?

Type de matériau

Index de force

Solutions d'application typiques

Effet d'amélioration de la durabilité

acier haute résistance (HSS)

Force d'élasticité ≥800MPA

Poutre de collision de voiture, Gear.

La durée de vie prolongée de 50% à 200%.

Titanium alloy (TI-6AL-4V)

Aviation components, implants.

Extend fatigue life 2-3 times.

High strength aluminum alloy (7075)

Drone frame, 3C shell.

Weight loss was 30%, but intensity remains the same.

How to prevent rust treatment on stainless steel stamped parts?

What are the difficulties in designing stamping molds for irregular parts?

How does JS company optimize the utilization rate of stamping materials?

Résumé

Avertissement

JS Team

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes à la pointe de la technologie et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. Choisissez JS Technology Cela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web: jsrpm.com FAQS

Ressources

Blogs connexes

Précision vs durabilité: 5 compromis critiques en ingénierie d'estampage métallique

Empilement métallique Essentials: production de masse pour l'automobile, l'électronique et les consommateurs durables

Processus d'estampage des métaux: Quel type est le meilleur pour la conception de votre produit?

Matériaux d'estampage en métal décodés: une durée de vie de 50% plus longue commence par ce guide en alliage

Empestation en métal pour les débutants: 5 étapes de processus, choix de matériaux et pièges à éviter

Qu'est-ce que l'estampage du métal?

Criticism

Featured Blogs