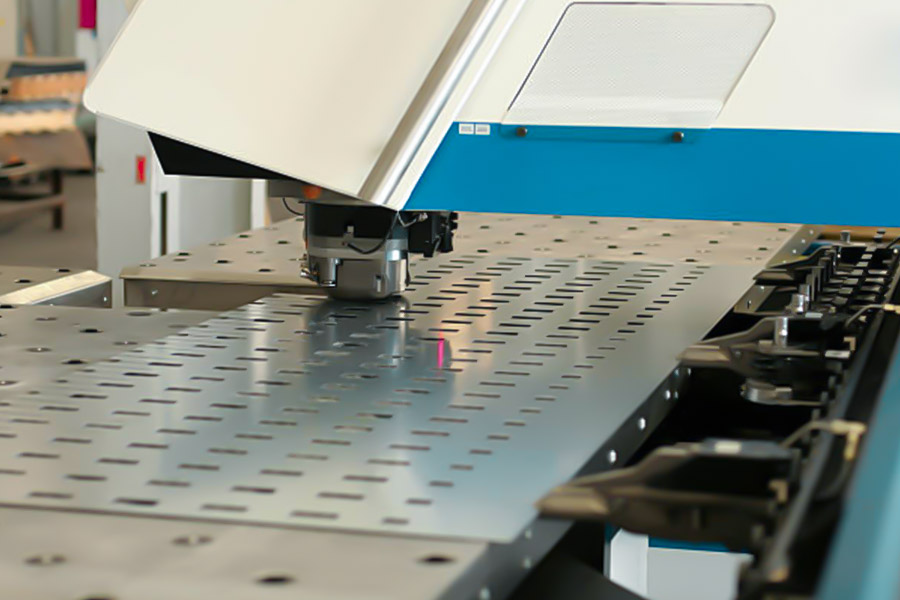

L'estampage métallique est une sorte de technologie de fabrication qui peut transformer efficacement les feuilles de métal dans les composants de précision via la matrice et la presse. Le noyau réside dans l'utilisation des tampons métalliques pour appliquer une pression sur le métal d'estampage, ce qui entraîne des produits de l'estampage S qui répondent aux exigences de conception. Le processus présente les avantages d'une haute précision, d'une grande efficacité et d'un faible coût, et est devenu l'une des technologies de base de la fabrication industrielle moderne. Peu importe les exigences de géométrie ou de tolérance au niveau du micromètre complexes, l'estampage des métaux peut être produit de manière stable par ligne de production automatique pour répondre à la demande de livraison de nombreuses commandes. Les moules à haute précision de la société JS et les équipements intelligents, , améliore encore la fiabilité du processus d'estampage, aide les clients à raccourcir les cycles de développement de produits et à atteindre l'efficacité des coûts.

Qu'est-ce que l'estampage du métal?

L'estampage métallique est un processus de fabrication efficace de tôle dans les estampes métalliques à travers la synergie des tampons métalliques et des machines de presse. Le principe central consiste à utiliser la structure de précision de la matrice pour exercer une haute pression sur la plaque métallique, à compléter l'estampage, la flexion, l'étirement et ainsi de suite, et enfin former une forme de partie métallique complexe . La technologie est largement utilisée dans les pièces automobiles, les boîtiers électroniques de produits, les composants de l'appareil domestique, etc. L'estampage des métaux peut être produit de manière stable par le biais de lignes de production automatisées pour répondre aux différents besoins des différentes industries.

comment tamponner le métal?

Le métal estampé est largement utilisé dans les pièces automobiles et les composants électroniques. Par des paramètres de pointage de la pression Organimisation, PRESSURSE-PARDET L'efficacité peut être améliorée, les déchets de matériaux peuvent être réduits et la nécessité de La production de masse peut être respectée . 1. Performance des matériaux de moule Le matériau de Metal Stamper affecte directement la durée de vie et la précision d'usinage de Stamper. 2. Exigences du processus d'estampage Le type de procédure de bricolage sur le métal (comme l'estampage, l'étirement, la flexion) détermine la structure de moisissure.

Comment choisir des moules d'estampage en métal?

Moules à longue durée à longue durée (tels que les moules en carbure cimentés) sont préférés pour la production de masse, tandis que les moules en acier à outils avec une meilleure valeur pour l'argent sont disponibles pour une petite production.

4. Précision des moisissures et contrôle de la tolérance Composants de précision (par exemple, les composants électroniques) nécessitent la sélection de modules ≤ ± 0,01 mm, où la tolérance pour les composants structurales peut être détendue à ± 0,05mm.

5. Support technique du fournisseur JS Company a des capacités d'ingénierie inverse, telles que 3d pour réparer les moisissures Maintenance. Choisissez des suggestions Effet principal de la difficulté matériaux sur le bizarncement métal

1.Mould wear rate 2.Adjustment of stamping process parameters 3.Quality of finished products and tolerance control 4.Material Applicability Limitations Comparison of stamping process of Different Hardness materials The die has a service life of less than 100000 times and is very expensive. Dimensional accuracy ±0.02mm requires 3D inspection. 1.Improving accuracy and reducing waste High-precision equipment and technology: Automated production and intelligent detection: Automatic stamping equipment is combined with real-time quality control system to reduce manual intervention errors and improve yield rates. 2.Material management and selection strategy Adaptability of a variety of materials: Use JS's metal material database of metal materials (such as stainless steel, aluminum alloy, copper alloy, etc.) to select the most cost-effective materials based on product performance and avoid overdesign. Residual material recycling and nesting technology: Maximize board utilization (15%-20% increase in JS's material utilization rate) through intelligent typesetting algorithms, reduce corner material waste, and support the recycling of materials such as aluminum and steel. 3.Process efficiency and rapid response Standardized and modular design: Provides a standardized metal punch library (connectors, casings, etc.) to shorten design lead times, and supports customers to customize quickly to existing templates to reduce development costs. Agile production mode: Commit to 1-2 weeks of standard delivery time (including complex orders) and reduce additional costs for emergency orders through lean production management and priority scheduling. 4.Collaborative design and process collaboration Early intervention in client design: The JS team provides pre-design review services to optimize the structural strength, tolerance fit, and assembly feasibility of metal punch to avoid additional costs associated with later modifications. Mold sharing and lifecycle management: Provide long term maintenance and optimization services for high frequency order molds, extend the lifespan of molds (the average life of JS molds is 30% longer than industry standard), and dilute unit cost of individual products. 5.Sustainable production reduces costs and improves efficiency Green manufacturing certification: Energy energy consumption has been reduced (JS energy consumption has been reduced by 15%) through the implementation of the ISO 14001 environmental management system and the introduction of energy-efficient stamping equipment and renewable lubricants. Reduce process and logistics costs: Provide Design stamping surface processing one-stop service (JS integration capability covers the entire chain), eliminating intermediate costs. Cutting-edge equipment and precision machining technology 1.Ultra precision stamping equipment 2.Mold design and manufacture Intelligent process control systems 1.Real-time quality monitoring 2.Adjustment of material properties Match the best material grade (e.g. Al6061) and thickness (0.1-5mm) to the application of metal punch (e.g. automotive sheet metal and electronic components) to avoid rebound or cracking due to insufficient material ductility. Full-process quality management system 1.ISO 9001 and IATF 16949 certification 2.Reverse engineering and rapid feedback For accuracy of customer feedback, the failure analysis is carried out using coordinate measuring machine, and the improvement scheme is provided within 48 hours to shorten the debugging cycle. Metal stamping is the core technology of modern industry, which can effectively transform metal sheets into high-precision metallic stamps. Process flow includes design optimization, material adaptation, mold manufacturing, stamping production and reprocessing, each step requiring strict tolerance and deformation control. The hardness of the material directly influences the wear and tear of the die, the selection of process adjustment parameters and the quality of the finished product. With ultra-precision its ultra precision stamping equipment mold technology full process quality management system JS Company ensures that metal stamping tolerance is controlled to ±0.005mm and material utilization is increased to over 92%. At the same time, it reduces energy consumption and waste through sustainable manufacturing practices. Providing efficient, reliable and cost-effective solutions for manufacturing highlights the irreplaceable role of metal stamping in precision manufacturing. Le contenu de cette page est à des fins informationnelles uniquement. JS Series Aucune représentation ou garantie de tout type, express ou implicite, ne sont faites quant à l'exactitude, à la complétude ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Jusheng. Ceci est la responsabilité de l'acheteur Demandez un devis pour les pièces pour déterminer les exigences spécifiques de ces parties.

js est une entreprise de la tête de l'industrie Focus sur des solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur la haute précision CNC Machining , Fabrication en tôle , 3D Printing , Moulage d'injection , metal starming, et autrement One-stop Services. 1.What tools are needed for metal stamping? Includes high-precision die, press, tool, lubricant, clamping devices, quality inspection equipment, etc. Mould ensures accuracy of shape, press provides punch pressure, tool completes cutting, lubricant reduces friction, fixture fixed plate, test equipment ensures consistency of dimensions. 2.What materials are suitable for stamping? Common materials include stainless steel, aluminum, copper, steel plates, etc. Thickness (0.1-5mm) and strength shall be selected according to the purpose of the product, taking into account ductility, corrosion resistance and cost requirements. 3.Do stamped parts need additional processing? Stamped parts usually require burr removal, polishing, or surface treatment to improve appearance, rust resistance, or functional compatibility. Treatment depends on the product's purpose, for example, electronic components require high-precision polishing and automotive parts often require anticorrosive coatings. 4.What are the consequences of stamping metal too fast? High speed stamping may cause material tearing or mold impact damage due to inertia. Normally, stainless steel stamping speed is controlled at 50-80 times perminute, while aluminum can be ramped up to 120 times perminute, depending on the malleability of the material. JS Expert en prototypage rapide et fabrication rapide Spécialiser dans l'usinage CNC, l'impression 3D, la coulée d'uréthane, l'outillage rapide, le moulage par injection, la coulée de métal, la tôle et l'extrusion. Étiqueter:

Facteurs de considération

Moule d'alliage dur

Moule d'acier à outils

Moullon de matériau polymère

Matériaux applicables

Métaux de haute dureté tels que l'acier inoxydable et les alliages de titane.

Métaux à faible résistance tels que l'aluminium et le cuivre.

Fiche d'aluminium mince, panneaux composites en plastique.

cycle de vie (nombre de cycles d'estampage)

1 000 000 + fois.

500 000-800 000 fois.

dans les 100 000 fois.

coût

High (matériaux élevés et coûts de traitement).

Medium

Low

Précision de traitement

± 0,005 mm (pour les composants de précision).

± 0,01 mm

± 0,1 mm

Scénarios applicables

Composants de moteur automobile, connecteurs de précision.

Coquilles d'appareil domestique, dissipateur de chaleur.

Petits ornements, échantillons temporaires.

Comment organiser la séquence du processus d'estampage métallique?

Quels sont les effets de la dureté des matériaux sur l'estampage des métaux?

Material hardness (HRC)

Typical materials

Stamping process challenge

Key points of quality control

<HRC 20

Low carbon steel, pure aluminum.

Large rebound and poor dimensional stability.

Increase leveling process or overbending compensation design.

Tolerance ± 0.1mm, no scratches on surface.

HRC 20-35

Stainless steel (1Cr18Ni9Ti).

Mould wear quickly, surface easy to scratch.

Use PVD-coated moulds with lubricating oil to assist stamping.

Ra≤0.8μm, No burrs.

HRC 35-50

Spring steel, tool steel.

Stamping crack risk is high and the ductility reduced.

Multi step progressive stamping+intermediate annealing treatment.

Elongation rate ≥15%, no fractures.

>HRC 50

Titanium alloy, hard alloy.

Diamond coating mold, composite stamping process.

How to reduce the cost of metal stamping?

How does JS company ensure the accuracy of metal stamping?

Summary

Avertissement

JS Team

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes à la pointe de la technologie et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. Choisissez JS Technology Cela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web: jsrpm.com FAQs

Resources

Blogs connexes

Précision vs durabilité: 5 compromis critiques en ingénierie d'estampage métallique

Empilement métallique Essentials: production de masse pour l'automobile, l'électronique et les consommateurs durables

Processus d'estampage des métaux: Quel type est le meilleur pour la conception de votre produit?

Matériaux d'estampage en métal décodés: une durée de vie de 50% plus longue commence par ce guide en alliage

Empestation en métal pour les débutants: 5 étapes de processus, choix de matériaux et pièges à éviter

Qu'est-ce que l'estampage du métal?

Criticism

Featured Blogs