La surmende, en termes simples, est un processus de moulage par injection où un plastique (généralement un TPE en caoutchouc) est injecté directement sur une autre partie existante (substrat). Le substrat le plus courant est une pièce en plastique dur, mais elle pourrait également être en métal ou autrement.

Le plus grand avantage de ce faire est qu'il peut parfaitement combiner les avantages des deux matériaux en une partie intégrante, ce qui éconoère non seulement le problème de l'assemblage ultérieur, mais peut également produire des effets de surface plus riches et améliorer la qualité et la praticité globales du produit. En raison de ces avantages,Technologie de surmouleest largement utilisé dans diverses industries.

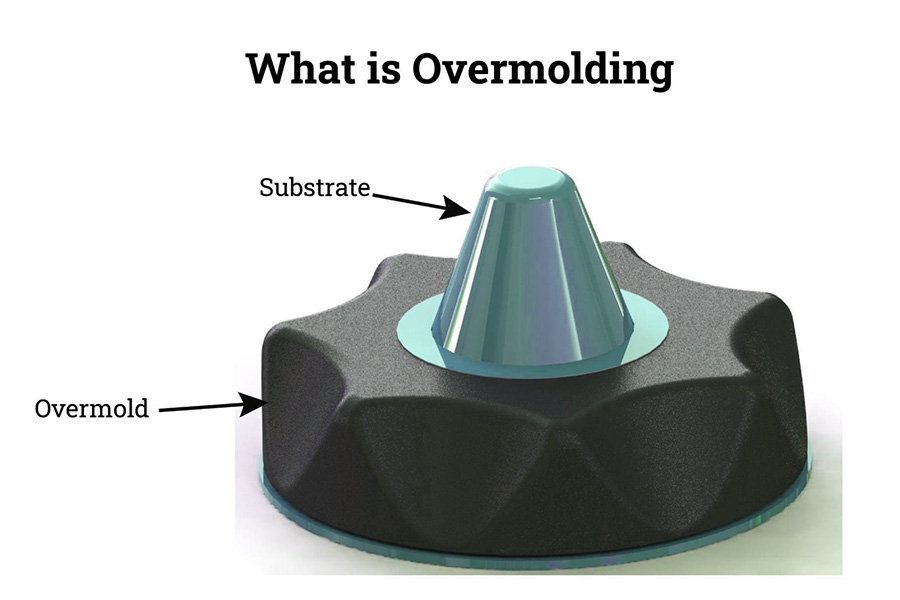

Qu'est-ce que la surmoule?

La façon la plus courante de fabriquer des pièces en plastique est le moulage par injection: Injectez du plastique fondu dans le moule, et vous pouvez obtenir une partie solide après le refroidissement. Mais si vous souhaitez fabriquer un produit plus complexe et fonctionnel, les ingénieurs doivent utiliser des techniques avancées lors de l'injection. Parmi eux, Overmolding est une technologie très courante et critique.

Le noyau du processus de surmoulage est de recouvrir directement une couche de nouveau matériau à l'extérieur d'une pièce pré-faite (appelée substrat, généralement en plastique ou en métal dur). La couche extérieure de matériau est généralement douce, ce qui offre non seulement une meilleure sensation de main ou des propriétés antidérapantes, mais peut également changer la couleur au besoin, et même faire des matériaux en mousse élastique.

Le plus grand avantage deCe processus est un moulage unique: Il peut étroitement combiner la résistance du substrat dur et les propriétés spéciales de la couche de revêtement souple (comme le toucher doux, l'élasticité, etc.) en une partie intégrante.

Quelles étapes clés sont nécessaires pour réaliser une surmoule?

1. Préparez le moule etpositionle substrat

Un ensemble de moules spéciaux est nécessaire. Les fonctions centrales de cet ensemble de moules sont doubles:

- Corrigez fermement la pièce de base (substrat): généralement en plastique dur ou en métal.

- Laissez une cavité de moulage: la forme de cette cavité est la forme de la nouvelle couche de matériau qui sera enduite à l'extérieur du substrat à l'avenir.

2. Traitez le substrat

Afin de fabriquer le matériau nouvellement enduit et le substrat serré et ne pas tomber,La surface du substrat doit être traitée à l'avance.

Les méthodes de traitement courantes comprennent: le nettoyage soigneusement pour éliminer l'huile et la poussière, l'application d'un promoteur d'adhésion spécial ou effectuer un traitement de surface spécial (comme une légère gravure) pour augmenter la résistance de la liaison.

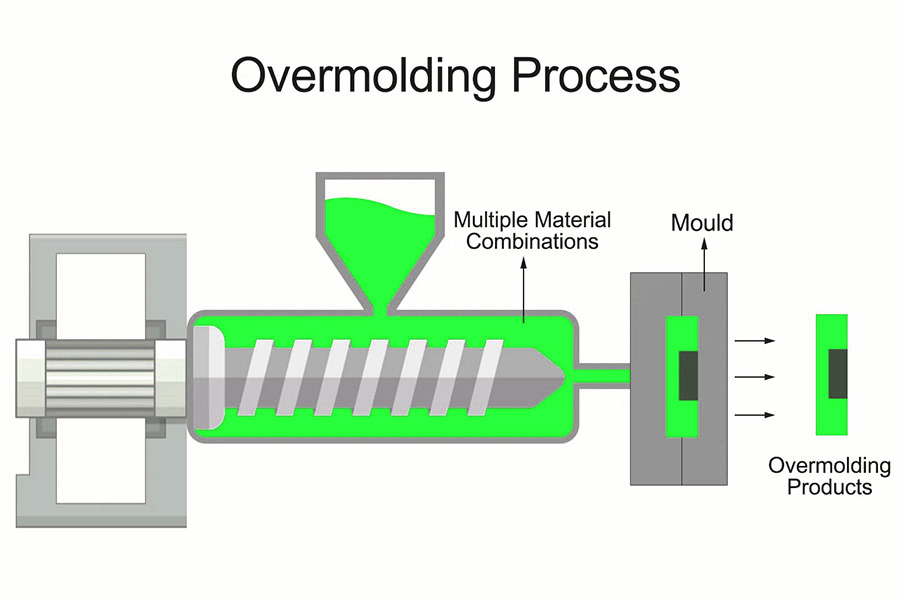

3. Injection de matériel de revêtement

Il s'agit de l'étape de moulage de base de la surmoule, qui est de placer avec précision le substrat traité dans le moule et de le fixer en place.

L'étape clé est ici: chauffer et faire fondre le matériau de revêtement sélectionné (généralement des matériaux mous tels que les élastomères thermoplastiques).

Alors,à travers le processus de moulage par injection de surmouleur, le matériau de revêtement en fusion est rapidement injecté dans la cavité réservée dans le moule sous haute pression. Bien sûr, d'autres méthodes telles que le moulage par insert, le moulage de transfert, la moulage ou le moulage par compression sont parfois utilisées en fonction des besoins du produit.

4. refroidissement et mise en forme / chauffage et durcissement

Une fois l'injection terminée, le matériau doit être façonné dans le moule.

Si des plastiques communs (matériaux thermoplastiques) sont utilisés, le refroidissement est principalement utilisé pour durcir la couche de revêtement et adhérer fermement au substrat.

Si des matériaux spéciaux (matériaux thermodurcissants) sont utilisés, le moule doit d'abord être chauffé pour faire subir le matériau une réaction chimique et se solidifier, puis refroidie pour démouler. Le noyau est de faire de la liaison en une seule.

5. Démoudeur et post-traitement

Une fois les pièces complètement refroidies et solidifiées, le moule peut être ouvert et les pièces moulées peuvent être retirées.

À ce stade, il peut y avoir des bords en plastique excès (également appelés flash ou bavures) sur la pièce qui doivent être coupées.

Enfin, le traitement de surface nécessaire est effectué en fonction des exigences du produit, telles queAjout d'effets de texture ou de polissage spécifiquesPour faire en sorte que le produit final soit conscient au besoin.

Quelles sont les différentes méthodes de surmoulage?

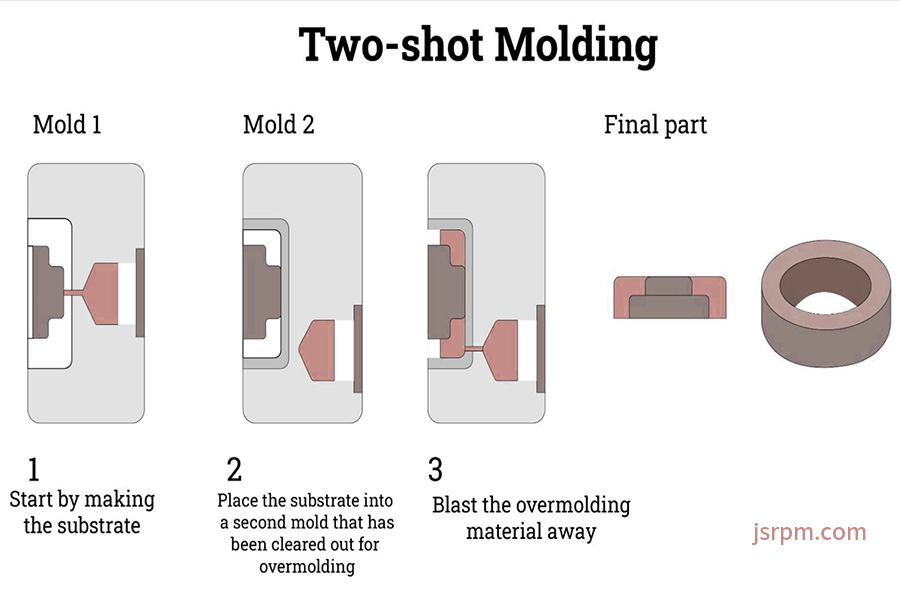

1. Moulage à deux coups

Processus de base:

Cette méthode utilise une machine à moulage par injectionavec deux unités d'injection indépendantes et un moule spécial. Premièrement, la première partie, qui est généralement en plastique dur, est moulée par injection dans le moule. Le moule est ensuite automatiquement tourné ou déplacé vers une autre position, et le deuxième matériau est injecté directement sur la zone spécifique où la première partie a été moulée.Le deuxième matériaupeut êtreun douxuncomme le TPE ou le silicone.

Objectif principal:

Son avantage est la fabrication efficace de pièces monoblophones à double matériau étroitement intégrées. Cela peut réaliser des effets esthétiques, un zonage fonctionnel (structure principale dure avec une zone de poignée douce) ou des fonctions d'étanchéité. Cette méthode est très applicable, qu'il s'agisse de plastique excessif, qui utilise un deuxième plastique pour couvrir le premier plastique, ou surmolding en silicone, qui utilise du silicone pour couvrir les pièces en plastique.

2. Insérer des moulures

Processus de base:

La première étape de cette méthode consiste à placer les pièces pré-faites (appelées inserts) dans le moule et à les fixer avec précision. Ces inserts peuvent être des pièces métalliques, telles que des vis, des électrodes ou des connecteurs ou des pièces en plastique.Après la fermeture du moule, fonduplastiqueoucaoutchoucest versé dans la cavité du moule. Ces produitsentourerle désignézonede l'insert et de la volontédevenir en toute sécuritélié à l'insertquand refroidiun.

Objectif principal:

Créerunfiable métal-plastique ou caoutchouclier. Cela peutaméliorer considérablement la force structurelleDe la dernière partie, fournissez des performances d'isolation électrique, atteignez un étanchéité efficace ou simplifie considérablement les processus d'assemblage ultérieur. Le surmoldage en caoutchouc utilise souvent cette méthode pour former l'anneau d'étanchéité requis à l'extérieur de la partie métallique ou fournir une maîtrise qui offre une poignée confortable.

3. Co-injection (moulure sandwich)

La co-injection utilise un dispositif d'injection spécial pour injecter deux matériaux dans la même cavité de moisissure séquentiellement ou simultanément dans un processus serré pour former une structure en couches à la peau du noyau. Les avantages de base sont:

- Optimiser les coûts: la couche centrale utilise des matériaux rentables et la couche cutanée utilise des matériaux hautes performances, beaux ou tactiles. Par exemple, le surmoulage en plastique peut utiliser le noyau PP recyclé et la peau TPE pour fabriquer des poignées d'outils, en tenant compte des propriétés de force, de coût et antidérapantes. De même, la surmoule des câbles adopte également cette stratégie de combinaison cutanée à faible coût et à haute performance.

- Améliorer l'apparence et la fonction:La couche de peau détermine l'apparence et la touche de la pièce, et peut obtenir des effets de surface haut de gamme. La liberté de conception soutient les deux couleurs ou le dégradé.

- Améliorer la fonctionnalité: la combinaison de peau de noyau peut atteindre des fonctions spécifiques, telles que le noyau moussé pour réduire le poids / isolation sonore + scellage de la peau dense ou noyau à haute barrière pour prolonger la durée de conservation + peau facile à imprimer.

Surmouler les moulures d'insertion: comment distinguer?

Le surmoulage et l'insertion de moulage sont tous deux des processus avancéscouramment utilisé dans l'industrie manufacturière. Ils peuvent intelligemment combiner différents matériaux en une seule partie à un moment donné, éliminant l'assemblage, la liaison et d'autres étapes ultérieurs, améliorant ainsi l'efficacité de production et les performances et la fiabilité du produit final. Bien que les objectifs soient similaires, les deux méthodes visent à atteindre une combinaison multi-matériaux, mais les principes de mise en œuvre, la structure des coûts et les scénarios applicables de ces deux méthodes sont considérablement différents. Comparons-les en détail:

1. Principe de processus:

Overmolding:

- Première étape du moulage par injection: utilisez d'abord du plastique dur (appelé substrat ou base) pour faire la première partie du moule.

- Deuxième étape de moulage par injection: attendez que la première partie refroidisse dans le moule ou retirez-la en chaude et mettez-la immédiatement dans le deuxième moule, ou dans une autre cavité du même moule, injectez le deuxième matériau (généralement un matériau doux comme le TPE, le caoutchouc) pour couvrir la zone spécifique de la première partie.

- Combinaison: Après refroidissement, les deux matériaux sont combinés physiquement ou chimiquement sur la surface de contact pour former une pièce intégrée solide.

Insérer des moulures:

- Placement d'insertion: Avant l'injection plastique, une pièce pré-fabriquée (appelée insert) est placée avec précision dans une position spécifique du moule et fixe.

- Injection à un coup: une fois le moule fermé,plastique fondre estinjectédroitdans la cavité du moule àcouverturele spécifiésectionde l'insert.

- Fixé: Une fois que le plastique a refroidi et rétréci, il enveloppera et verrouillera bien l'insert pour former une seule pièce combinée ou intégrée physiquement.

2. Vitesse de production:

Temps de moulage unique: Si vous ne comparez que le temps d'action du moulage dans la machine de moulage par injection, insérer le moulage a généralement un avantage. Parce queil ne nécessite qu'une seule injection en plastique et un cycle de refroidissement.

Temps global du processus:

- Le surmoulage nécessite deux cycles de moulage par injection complets (fermeture de deux moisissures, injection, tenue de pression, refroidissement, ouverture de moisissure), de sorte que le temps d'occupation de la machine est généralement plus long.

- Mais l'avantage de vitesse du moulage par insert dépend de la disponibilité des inserts métalliques prêts à l'emploi. Si cesLes inserts métalliques doivent être personnalisés, le temps de prétraitement / d'approvisionnement des pièces métalliques personnalisés doit être inclus dans le cycle de production global. Dans ce cas, le temps de fabrication total peut ne pas être plus court que le surmoulage.

- Le placement des insert est généralement manuel ou nécessite un équipement spécial. Cette opération prend également du temps et doit être accélérée par l'automatisation de la production de masse.

3. Considérations de coûts

Les deux processus évitent les coûts d'assemblage et de liaison ultérieurs, peuvent améliorer considérablement l'efficacité et le rendement de la production, et peuvent réduire efficacement les coûts et augmenter les bénéfices de la production de masse.

Comparaison des coûts des deux processus de moulage:

| Projet de coût | Surmoule | Insérer | Expliquer |

| Coût de la moisissure | Plus élevé (nécessitant généralement deux ensembles de moules). | Relativement faible (nécessitant généralement un seul ensemble de moules). | Le moulage d'encapsulation nécessite des moules de substrat et des moules d'encapsulation. Le moule à insérer ne nécessite qu'un moule en plastique. |

| Le coût de l'insert lui-même | Non (utilisant un substrat en plastique). | Il peut y avoir des coûts importants impliqués. | Le coût d'achat ou de personnalisation des inserts métalliques doit être inclus. |

| Équipement et fonctionnement | Deux machines de moulage par injection ou des mécanismes de transfert de moisissures complexes sont nécessaires. | Généralement, une machine de moulage par injection avec un dispositif de placement d'insertion. | L'investissement dans le matériel d'emballage est généralement plus élevé. |

| Convient à la production en vrac | Plus adapté aux quantités moyennes à grandes. | Convient à la fois pour les petites et grandes quantités. | En ce qui concerne les petits lots, le coût des moules de revêtement est élevé. Le coût des inserts peut être amorti en grande quantité. |

| Coût de matériau à une pièce | Cela dépend de la quantité de deux types de plastique utilisés. | Cela dépend de la quantité de plastique utilisée et du coût des pièces intégrées. | Le coût des pièces intégrées est souvent beaucoup plus élevée que celle des pièces en plastique elles-mêmes. |

Différences de base:

- Overmolding: le coût d'investissement initial des moisissures est élevé, en particulier dansles étapes de production d'échantillons et de petits essais par lots, le coût du moule alloué à chaque partie sera considérable.

- Moulage d'insertion: Le coût du moule est relativement faible, mais le coût de traitement ou d'approvisionnement de l'insert lui-même devient le principal facteur d'influence. Si l'insert est complexe ou nécessite un traitement de précision, son coût peut être élevé, en particulier en petits lots. Dans la production à grande échelle, le coût d'insert a la possibilité d'être dilué.

4. Scénarios d'application typiques

(1) Overmolding: sa valeur fondamentale réside dans la création de pièces qui combinent des fonctions douces et dures et intégrées.

- AméliorerGrip / Comfort: Grimpres de brosse à dents (anti-glissement en caoutchouc souplesurface), poignées d'outils électriques (zone antidérapante absorbant les chocs), poignées d'équipement médical, rasoirpoignées.

- Améliorer le scellement: anneau d'étanchéité étanche deBoîtier électronique des appareils(TPE revêtu sur la coquille dure).

- Améliorer la protection / l'apparence: étui de protection du téléphone mobile (coquille du dos dur + cadre doux), poignées d'ustensiles de cuisine avec des bandes antidérapantes.

- Protéger les composants électroniques: emballage du connecteur USB, encapsulation du capteur (protection des circuits imprimés internes ou des composants).

- Intégration multifonctionnelle: intégrer les boutons, les joints, etc. dans le boîtier en même temps.

(2) Insérer le moulage: l'objectif central est d'intégrer le renforcement et d'augmenter les fonctionnalités.

- Fournir un renforcement structurel / connexion: écrous en plastique avec inserts métalliques, pièces métalliques intégrées dans les têtes de clé, renforts métalliques aux connexions de la poignée de l'outil.

- Fournir des contacts / connexions conductrices: contacts métalliques sur les boutons de commutation électronique, bornes conductrices surconnecteurs automobiles.

- Incorporer les composants de précision: incorporer les petites cartes de circuits imprimées (telles que les planches d'antenne), les composants du capteur, les roulements, les colonnes de guidage, etc. dans la matrice en plastique.

- Remplacer les pièces métalliques / réduire le poids: intégrer les feuilles métalliques dans du plastique pour fournir une résistance locale (comme les boucles intérieures automobiles).

Sur quels aspects de la conception de surmoulage doivent être axés sur?

1. Résistance à la liaison des matériaux

C'est le plus critique! La couche supérieure de matériel de revêtement doit être fermement liée au matériau de base sous-jacent. L'état idéal est de former une liaison chimique, mais cela dépend de la compatibilité des matériaux. Lorsque la viscosité n'est pas forte, la conception physique de verrouillage est requise:

- Méthode mécanique: concevoir des rainures, des trous, des contre-dépouilles ou des surfaces rugueuses sur le substrat pour permettre au matériau de revêtement de couler et former des ancres physiques après refroidissement et solidification.

- Méthode chimique: sélectionnez une combinaison de matériaux qui sont naturellement attirés les uns par les autres et laissez-les se combiner au niveau moléculaire. Cette combinaison est généralement plus serrée, en particulierConvient aux pièces qui nécessitent une imperméabilisation et une épreuve de choc.

- Méthode hybride: La combinaison de la conception physique de verrouillage avec des matériaux chimiquement compatibles est une stratégie courante pour la fiabilité la plus élevée, en particulier pour les pièces qui nécessitent une imperméabilisation, un choc ou une résistance à l'impact.

2. Résistance à la température

Le matériau de revêtement doit être fondu à haute température pour se former. Le substrat et le matériau de revêtement doivent résister à la température de traitement et ne peuvent pas se déformer ou se détériorer en performance.

Lors de la sélection d'un matériau, vous devez considérer la chaleur de l'environnement qu'elle rencontrera lorsqu'elle est réellement utilisée (comme les pièces du compartiment moteur). Choisissez un matériau avec une température de déformation de chaleur élevée et qui n'est pas sujette à une expansion thermique et à une contraction.

3. Propriétés de surface et friction

La rugosité de la surface du revêtement (coefficient de frottement) affecte la sensation et l'effet anti-glissement, et affecte également indirectement l'adhésion. Par exemple, les poignées d'outils et les roues de direction de voiture ont des surfaces légèrement rugueuses ou texturées, qui sont plus stables, confortables et plus sûres à tenir. Des matériaux tels que le TPE et le silicone ont une bonne sensation de main et de fortes propriétés antidérapantes.

4. Sélection des matériaux et conception d'épaisseur

Choisir la bonne combinaison de matériaux est le noyau. Il est nécessaire d'équilibrer la force, la ténacité, la tolérance environnementale, les exigences spéciales et les coûts requis pour le produit final. Dans le même temps, l'épaisseur de la couche de revêtement doit être conçue en fonction des exigences fonctionnelles:

- L'absorption des chocs, l'isolation sonore ou la fourniture d'un toucher doux nécessite généralement une couche d'élastomère plus épaisse.

- Une couche de revêtement trop épaisse prolongera le cycle de production, augmentera les coûts et peut affecter la précision dimensionnelle. Il est nécessaire de trouver le meilleur équilibre entre les exigences fonctionnelles et l'efficacité de fabrication.

Matériaux communs pour le surmoulage:

| Type de matériau d'emballage | Matériaux typiques | Scénarios d'application principaux |

| Plastiques rigides | PP, ABS, PC, PA | Composants structurels, cadre de coquille. |

| Matériau élastique doux | TPE, TPU | Grip anti-glissement, surface tactile douce, joint coussin. |

| Caoutchouc de silicium | LSR | Sceaux à forte demande, composants médicaux et pièces résistantes à haute température. |

| Métal | couramment utilisé comme substrat. | Outils et composants structurels à charge élevée. |

5. Dureté matérielle

La dureté du matériau(Habituellement exprimé par la dureté des rives A ou D) est très important. S'il est trop dur, cela peut vous blesser les mains et être facile à porter. S'il est trop doux, il peut ne pas supporter et être facile à déformer. Par exemple:

- Applications qui nécessitent une absorption de choc et une touche confortable: il est conseillé d'utiliser une dureté inférieure (rivage A 50-80).

- Les pièces qui doivent fournir un support, une résistance à l'usure ou une pression résistée: nécessitent une dureté plus élevée (rivage de 80+ ou du rivage D).

Pourquoi choisir JS comme partenaire?

1. Précision ultra-élevée

La capacité de contrôle de la tolérance de ± 0,005 mmest stable dans 95% des projets. Le mois dernier, l'inspection tridimensionnelle des parties conjointes en alliage de titane de l'équipement médical est tombée dans la zone verte, et l'inspection du client a été directement exemptée de l'inspection.

2. Répondation d'urgence

Lorsque la ligne de production du client automobile était hors du matériel, l'équipe a pris la commande à 23h00 et a terminé la livraison complète du processus de 300 obus en alliage en aluminium des dessins aux produits finis dans les 56 heures, 8 heures avant l'heure convenue.

3. RETENDANT

Pour les pièces moulées par injection traitées par d'anciens clients, nous avons optimisé de manière proactive l'épaisseur de la paroi à 0,8 mm (conception d'origine 1,5 mm). Sous la prémisse de garantir le taux de réussite du test de baisse, le coût par pièce a été réduit de 1,2 $ et le coût du matériel annuel a été économisé de plus de 300 000 $.

Résumé

La surmende est d'injecter directement une couche de colle douce sur une pièce en plastique dur. Les pièces produites de cette manière ont à la fois un support matériel et les fonctions de confort, anti-glissement ou d'étanchéité de la colle douce.

Bien que le processus soit plus compliqué et coûteux que le moulage par injection ordinaire, il peut améliorer la sensation, améliorer la durabilité et sauver les étapes d'assemblage. Par conséquent, de nombreuses industries la considéreront lors de la fabrication de produits de haute qualité. Connaître cespeut vous aider à déterminer s'il convient à votre projet.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com

FAQ

1. Quelles pièces peuvent être surmoulées?

Les pièces qui peuvent être surmoulées comprennent les poignées d'outils, les boîtiers de dispositifs électroniques, les poignées d'instruments médicaux, les poignées de brosse à dents, les ustensiles de cuisine et autres pièces fonctionnelles ou pièces ergonomiques qui nécessitent la combinaison de plusieurs propriétés de matériaux.

2. Comment fonctionne la surmende?

Le surmoulage est divisé en deux étapes: d'abord, la partie de base dure est injectée, puis elle est placée dans le moule après refroidissement, puis la colle douce en fusion est injectée pour couvrir la surface, et le composant intégré est formé après collage thermique et refroidissement.

3. Quels sont les avantages de la surmoule?

Améliorer les propriétés de l'adhérence et antidérapantes, améliorez les performances de l'étanchéité des produits et de l'absorption des chocs, atteignez une combinaison transparente de matériaux, réduisez les coûts d'assemblage et améliorent la durabilité et l'esthétique.

4. Pourquoi surmolding est-il populaire?

La surmende est populaire car elle intègre efficacement différentes propriétés de matériaux, réduit les étapes d'assemblage, économise les coûts, améliore les produits antidérapants, l'absorption des chocs et l'esthétique et améliore la durabilité et le scellement.