Pourquoi les poignées de la colle douce de produits tombent-elles et se fissurent après une utilisation à long terme, tandis que d'autres peuvent s'en tenir fermement à la coquille en plastique dur, comme s'ils étaient nés comme un seul? En fait,La clé n'est pas la colle, mais un choix de base avant le début de la surmoule: appariement des matériaux.

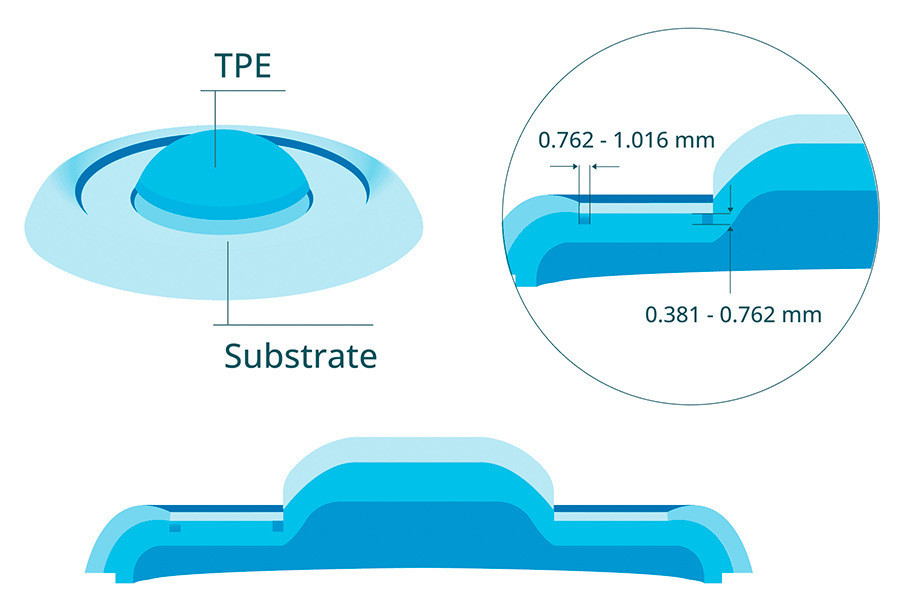

Qu'est-ce que la surmoule? Autrement dit,le processus de surmouleurest d'envelopper un matériau différent (généralement de la colle douce) sur le substrat en plastique dur. Ce n'est pas simplement un collage de deux couches de plastique ensemble. Il nécessite que la colle douce fonde à haute température, enveloppe étroitement le substrat, puis comptez sur la morsure physique ou même la liaison moléculaire entre les matériaux pour rester ensemble. Si l'adhésion est bonne, le produit sera solide et durable. Si l'adhésion n'est pas bonne, il est facile de causer des problèmes.

Par conséquent, le choix de la bonne combinaison de matériaux est absolument la clé de la surmoule! Il est loin d'être assez de regarder les performances d'un seul matériau. Il est nécessaire de s'assurer que le substrat et la colle douce (comme le TPE couramment utilisé) qui est enduit sont en phase les uns avec les autres. Ils doivent être capables de rester ensemble à des températures élevées et peuvent vraiment fusionner en un après refroidissement.

Dans notre laboratoire JS,L'une des tâches de base consiste à tester et à dépister à plusieurs reprises diverses combinaisons de matériaux pour s'assurer que chaque surmoulement peut réaliser le meilleur effet de combinaison et les performances finales du produit. C'est le secret derrière les produits confortables au toucher et durables.

Résumé de la réponse de base:

| Concepts de base | Description | Pourquoi est-ce important |

| Substrat | La première couche de matériau dur est généralement un composant structurel (comme l'ABS, le PC, le nylon). | Il détermine la résistance et la forme de base du produit. |

| Matériau de revêtement trop | Le matériau doux de la deuxième couche est généralement une couche fonctionnelle / tactile (comme TPE, TPU, LSR). | Il détermine l'adhérence, le scellement et l'esthétique du produit. |

| Liaison chimique | Les deux matériaux s'attirent et fusionnent l'un avec l'autre au niveau moléculaire, formant la force de liaison la plus forte. | C'est l'objectif préféré pour atteindre le moulage par injection secondaire de haute qualité |

| Verrouillage mécanique | En concevant des structures telles que des rainures et à travers des trous, les deux matériaux sont physiquement "verrouillés" ensemble. | Il s'agit d'un supplément nécessaire ou d'une solution alternative lorsque les matériaux sont incompatibles. |

Ce guide veut partager notre expérience pratique accumulée avec vous:

- Nous fournirons un tableau de référence de combinaison de matériaux pratique (il s'agit d'un outil commun dans l'industrie).

- Concentrez-vous sur l'analyse des combinaisons de surmoulage en plastique les plus couramment utilisées.

- Nous expliquerons également en détail les caractéristiques et les exigences uniques de la surmoule de silicone.

- L'objectif ultime est clair: pour vous aider à sélectionner avec précision le matériau plastique surmoldant le plus approprié.

Pourquoi faire confiance à ce guide? Du point de vue des experts du matériel et du processus JS

En tant qu'ingénieur responsable du développement des matériaux et des processus chez JS, je sais que dans le domaine de la surmoule (moulage par injection secondaire), les décisions de sélection des matériaux sont cruciales. La valeur de ce guide est enracinée dans l'expérience pratique profonde de notre équipe.

"James Hendry, une autorité reconnue sur le moulage par injection dans l'industrie, a une fois souligné: les matériaux sont le point de départ du processus et la pierre angulaire de la performance des produits.

Chez JS, sur la base d'innombrables projets, nous avons résumé une simple vérité: si un projet peut réussir,La conception de moisissure représente 70% et le reste de 30% critiqueest tout à parier sur la science matérielle.

Ce n'est pas seulement une remarque décontractée. Nous avons personnellement été témoin de la douloureuse leçon de clients qui ont choisi la mauvaise note du matériau TPE, ce qui a entraîné la suppression de l'ensemble du lot de produits. Nous aussirésolu le problème de la couche en caoutchouc souple du clientêtre facilement décollé à des températures élevées en recommandant un substrat en nylon spécifique.

Cette expérience n'est pas acquise à partir de l'air.Notre équipe traite chaque jour avec les meilleurs fournisseurs de matériaux du monde, et a des données de performance réelles pour des centaines de notes de plastique et d'élastomère. Plus important encore, nous savons comment ajuster les paramètres de la machine de moulage par injection pour que les deux matériaux mordent vraiment ensemble.

Les choses de ce guide ne sont pas des déductions théoriques, mais l'expérience de base que nous avons extraite avec un peu d'expérience pratique après avoir éprouvé la joie du succès et les leçons de l'échec.

La règle d'or du moulage par injection secondaire: la compatibilité détermine tout

Chez JS, je m'occupe des moulures d'injection tous les jours,surtout surmouler par voie d'insertion de moulage. Je comprends profondément que si vous voulez que deux matériaux différents soient utilisés sur la même partie pendant longtemps,La clé réside pour savoir si les différents matériaux peuvent être combinés pendant longtemps. Et la règle d'or numéro un parmi eux est la compatibilité des matériaux! Cela détermine directement si le produit est solide et durable, ou sujet à la fissuration et à la délamination.

Si les deux matériaux peuvent être étroitement combinésdépend principalement de deux mécanismes de connexion:

1. Liaison chimique: "mains" entre les molécules

Principe:

Dans la température élevée et les conditions de haute pression de la moulure d'injection secondaire, la colle douce (comme le TPE) recouverte de fondre et de faire fondre légèrement la surface du substrat. À l'heure actuelle, les molécules des deux matériaux peuvent pénétrer, se diffuser et enchevêtrer les uns avec les autres. Après refroidissement, ils forment une forte connexion chimique à l'interface, tout comme les molécules sont étroitement "se tenant la main".

Quelles sont les principales considérations?

Cela dépend principalement des propriétés des deux matériaux:

- POLARITÉ: Tout comme les aimants sont divisés en pôles positifs et négatifs, les matériaux avec des polarités similaires sont plus susceptibles de se combiner.

- Point de fusion / température de traitement: la température de fusion de la colle douce doit être appropriée, qui doit être capable dese fondre et adoucir légèrement la surface du substrat.

- Énergie de surface: L'énergie de surface est bien adaptée, de sorte que la fonte peut mieux mouiller et se propager sur le substrat.

Avantages:C'est la situation la plus idéale! L'adhésion est super forte et les pièces présentent souvent une apparence intégrée sans coutures évidentes. De plus, les exigences pourLa conception des moisissures est relativement simple et directe, et il n'est pas nécessaire de fabriquer délibérément trop de structures complexes.

2.

Lorsque la résistance des deux matériaux est insuffisante ou que la liaison chimique seule n'est pas assez forte, nous devons concevoir le «mécanisme» à l'avance du substrat. Ces mécanismes peuvent être de petites rainures, des trous, des textures rugueuses spécifiques ou même des structures en forme de barbecue.

Ensuite, pendant le moulage par injection secondaire, le matériau de colle douce en fusion forera dans ces petits trous et remplira ces structures. Lorsque la colle douce se refroidit et durcit, elle est physiquement "verrouillée" dans ces structures du substrat, tout comme une ancre accrochent le fond marin. Si vous voulez les séparer, vous devez détruire le matériel lui-même.

Où l'utilisons-nous habituellement?

Cette méthode est un sauveur dans de nombreux cas spéciaux:

- Utilisez du silicone (généralement avec une mauvaise adhésion chimique) pour couvrir d'autres matériaux.

- Envelopper du plastique à l'extérieur de l'insert métallique.

- Lorsque deux plastiques ne peuvent vraiment pas trouver une paire qui peut être liée chimiquement.

"La clé d'un surmoulage réussi est d'établir efficacement une connexion entre les matériaux (liaison chimique, l'ingérence mécanique ou une combinaison des deux), ce qui affecte directement les performances et la qualité des produits. vous aider à trouver le partenaire matériel parfait. "

Guide d'appariement du matériau de moulage par injection secondaire

Ce tableau résume les performances combinées typiques des substrats durs et des matériaux de couverture courants (TPE / TPV, TPU, LSR) dans l'industrie, et est un outil efficace pour le dépistage des directions au stade initial du projet. Mais rappelez-vous:

- Ce tableau n'est qu'un guide général.

- L'effet de combinaison final sera affecté par la formule, les conditions de traitement et la conception de la note de matériau spécifique.

- L'effet réel dépend de l'épreuve!Il n'est utilisé que comme référence de base pour le lancement du projet, et non la base finale.

Ce qui suit est la table de référence de couple de noyau:

| Substrat (dur) | TPE / TPV (élastomère thermoplastique) | TPU (polyuréthane thermoplastique) | LSR (caoutchouc de silicone liquide) |

| Abs | Excellent (liaison chimique) |

Bon (liaison chimique)

|

Mauvais (nécessite une verrouillage mécanique / amorce) |

| PC (polycarbonate) | Excellent (liaison chimique) | Excellent (liaison chimique) | Mauvais (nécessite une verrouillage mécanique / amorce) |

| Alliage PC / ABS | Excellent (liaison chimique) | Excellent (liaison chimique) | Mauvais (nécessite une verrouillage mécanique / amorce) |

| PP (polypropylène) | Bon (nécessite un TPE de qualité spéciale) | Pauvre | Mauvais (nécessite une verrouillage mécanique / amorce) |

| Nylon (PA6, PA66) | Bon (nécessite un TPE de qualité spéciale) | Bon (nécessite un TPU de qualité spéciale) | Moyen (nécessite une amorce spéciale et une verrouillage mécanique) |

| PBT | Bien | Excellent (liaison chimique) | Mauvais (nécessite une verrouillage mécanique / amorce) |

| Métal (acier, aluminium) | Moyen (nécessitant une verrouillage mécanique) | Bon (nécessite une verrouillage mécanique) | Bon (nécessite une amorce spéciale et une verrouillage mécanique) |

Mon interprétation des notes dans ce tableau:

- Excellent:Une forte liaison chimique peut être générée entre les matériaux mous et durs. C'est la situation la plus idéale, avec une force de liaison élevée et peu de restrictions de conception. C'est l'évaluation que nos ingénieurs aiment voir le plus.

- Bon: une certaine liaison chimique peut être générée, mais la résistance à la liaison est généralement inférieure à l'excellent niveau. Je vous suggère d'ajouter des fonctionnalités de verrouillage mécaniques en tant que supplément ou assurance lors de la conception du produit pour rendre la liaison plus fiable.

- Moyen: la liaison chimique est très faible ou presque inexistante. Que cela puisse réussir dépend principalement de la structure de verrouillage mécanique que vous concevez, ce qui nécessite généralement un traitement de surface, comme la pulvérisation d'une couche d'agent de traitement (apprêt) pour améliorer l'adhésion ou protéger un peu la surface.

- Pauvre: Il est difficile de former une liaison chimique. La résistance à la liaison doit être obtenue grâce à une conception de structure en instant très précise, et en gros une apprêt spécifique doit êtreutilisé pour traiter la surface en plastique dur.

De mon expérience amère en tant qu'ingénieur JS:

(1) Le grade de matériel spécifique est le roi!

Ce tableau est un guide général, mais les performances de différents fabricants, ou même de différentes marques de TPE / TPU / LSR du même fabricant, peuvent être très différentes!

Surtout lorsqu'il est marqué "Grade spécial requis" (comme PP + TPE, Nylon + TPE / TPU), vous devez demander des données de compatibilité et des suggestions de traitement pour des marques spécifiques de fournisseurs de matériaux comme nous ouNotre département technique de JS.Si vous utilisez directement ce tableau pour commander du matériel, vous pouvez échouer.

(2) La conception structurelle est l'âme!

Surtout pour les combinaisons moyennes et médiocres, ou même de bonnes combinaisons, une bonne conception mécanique bien considérée est souvent la clé du succès ou de l'échec. Une communication étroite avec les ingénieurs de moisissure et les ingénieurs de matériaux est nécessaire pendant la phase de conception.

(3) Les tests de prestation ne peuvent pas être enregistrés!

Peu importe à quel point la théorie est parfaite, elle doit être testée dans la pratique. Il est fortement recommandé que vousUtilisez la marque de matériau spécifique que vous avez sélectionnée pour faire un petit échantillon de test(comme une pièce de test de chevauchement simple) pour tester réellement la résistance de liaison avant d'ouvrir officiellement le moule. Cette étape ne peut pas être enregistrée, car elle peut éviter de gros problèmes plus tard.

Ce tableau vous aide à dépister préliminairement la combinaison de matériaux et à éviter des problèmes évidents.Le succès de la surmoule réside dans trois clés:correspondance précise de grades spécifiques, de conception structurelle ciblée et de vérification des échantillons stricts.

"Ne prenez pas de décisions en fonction du tableau uniquement! Si vous évaluez un projet, en particulier celui impliquant des matériaux difficiles, nous vous recommandons de contacter notre équipe technique dès que possible. Nous utiliserons une technologie de moulage par injection de surmoule professionnelle pour vous aider à décrocher le produit final régulièrement!"

Combinaisons de matériaux courantes et cas de candidature

Permettez-moi de vous parler de certaines des combinaisons de matériaux les plus couramment utilisées et les plus fiables dans nos projets réels, ainsi que leurs applications. Ce sont toutes des expériences qui ont été réalisées et vérifiées:

Cas 1: La combinaison classique des étuis de téléphone mobile et des poignées d'outils: ABS / PC / PC-ABS + TPE / TPU

- Les solutions en plastique dur + en caoutchouc souple sont largement utilisées dans des pièces telles queCades de téléphone mobile antidérapants, poignées d'outils et zones de bouton de commande à distanceet leurs avantages sont importants:

- Complémentarité fonctionnelle: Le plastique dur offre une résistance structurelle et une bonne apparence, et le caoutchouc doux TPE / TPU offre un toucher confortable, des propriétés antidérapantes et un amorti et une absorption de choc.

- Combinaison fiable: la liaison chimique clé fait la liaison d'interface entre les deux excellents, assurant la durabilité à long terme du produit.

En même temps,dans le surmoulage en caoutchouc, cette combinaison est également devenue l'une des solutions préférées en raison de son excellente compatibilité chimique, et les ingénieurs ont une grande confiance en lui.

Cas 2: Un choix fort pour les produits automobiles et extérieurs: Nylon (PA) + TPE / TPU

Applications:Doublure de poignée de porte de voiture (poignée confortable), Interface de connecteur fréquemment bouchée et débranchée (surmoldage des câbles), pièces extérieures qui nécessitent une flexibilité et une résistance à l'usure.

Avantages:

- Le nylon offre une excellente résistance à l'usure, une résistance à la corrosion chimique et une résistance à haute température, adaptée aux conditions de travail sévères.

- Caoutchouc souple TPE / TPU spécialement formulé, couvrant la surface du nylon,Fournit une couche protectrice douce et élastique en contact, Friction et pièces d'étanchéité.

Points clés:Bien que la combinaison soit légèrement plus difficile que la précédente (il est nécessaire de choisir la bonne qualité spéciale de caoutchouc souple), une fois le match réussi, l'effet et la durabilité sont très bons.

Cas 3: Garde de sécurité médicale et alimentaire: surmoulement en silicone

Scénarios d'application:Le bord du masque respiratoire qui contacte directement la peau, les sucettes pour bébé, les moules qui nécessitent des cuisson à haute température et des produits électroniques avec des exigences strictes pour les joints étanches (tels que les montres intelligentes).

Pourquoi le choisir?

Le silicone (en particulier le LSR de silicone liquide), il est naturellement non toxique et sans odor, répond aux exigences médicales et de qualité alimentaire, n'a pas peur des températures extrêmement élevées et basses, n'est pas facile à réagir avec d'autres choses, et est particulièrement douce et élastique.

Rappel clé:

Le silicone est chimiquement incompatible avec la plupart des plastiques durs, et il ne peut pas rester fermement seul! Pour réussir, ces deux aspects doivent être abordés:

- Concevoir une structure précise "Snap-on": concevoir des barbes, des rainures, etc. sur les pièces en plastique dur afin que le silicone puisse être verrouillé physiquement après le moulage par injection.

- Utilisez bien l'amorce:Amencez la surface du plastique dur avant le moulage par injection.Cette couche de colle peut agir comme un pont pour améliorer l'adhésion entre le silicone et le plastique dur. Dans les projets médicaux et imperméables que nous faisons, ces deux points ne doivent pas être bâclés.

Ces cas réussis fournissent des instructions de conception fiables. Mais le succès ou la défaillance du projet réside dans les détails: sélection précise de grade de matériau, conception de la structure de liaison optimisée, apprêt et processus correspondant.

"Je recommande généralement qu'en ce qui concerne les combinaisons en nylon ou en LSR, il est préférable de consulter notre équipe technique professionnelle dans les premiers stades de la conception. Nous déterminerons conjointement la combinaison de matériaux optimale, examinerons la conception structurelle et vérifierons la production de petits essais par lots pour nous assurer que le produit répond pleinement aux normes en termes de fonction, de durée et de fiabilité."

FAQ - Réponses à toutes vos questions sur la sélection des matériaux

Question 1: Quel est le meilleur plastique de moulage par injection secondaire?

Pour être honnête, il n'y a vraiment pas de meilleur absolu, et la fonction du produit et les exigences de performance doivent être considérées de manière globale.

- Poursuivre une bonne sensation et une efficacité:ABS est recommandé comme le substrat, recouvert d'une colle douce TPE. Il peut considérablement améliorer le toucher tout en contrôlant efficacement les coûts.

- Exiger de la transparence et de la résistance à un impact élevé: le substrat de colle dur PC avec de la colle douce TPU revêtue est une solution idéale, adaptée aux applications telles que des coquilles anti-chute transparentes.

- Faites attention à la résistance à l'usure et à la résistance chimique: le nylon est recommandé comme substrat, recouvert de matériaux TPE ou TPU avec résistance à l'usure ou résistance chimique.

- Applications médicalesOu des environnements de température extrêmes: le caoutchouc de silicone liquide (LSR) est une option, mais ses exigences de processus sont élevées et la conception de la structure du substrat doit être soigneusement sélectionnée pour correspondre.

Question 2: Quels matériaux sont utilisés pour l'insertion de moulage?

Ceci est répondu en deux parties:

- Insérer du matériau: généralement des pièces métalliques (comme le laiton, l'acier inoxydable, l'alliage en aluminium). Des feuilles de carte de circuit imprimé ou imprimées (PCB) peuvent également être utilisées. L'insert est placé dans la cavité du moule avant le moulage par injection.

- Sélection de plastique de revêtement:Les matériaux couramment utilisés comprennent du nylon (nylon), du PBT, des PP et d'autres plastiques d'ingénierie haute performance. Le choix spécifique dépend des exigences pour la résistance des pièces, les performances d'isolation, le niveau de résistance à la température, etc. Par exemple, les inserts métalliques revêtus de PP sont souvent utilisés pour les pièces du moteur qui nécessitent une isolation électrique à haute température.

Question 3: De quel matériau le moule lui-même est-il fait?

La force principale est l'acier spécial: les aciers tels que P20, H13 et S7 sont la force principale absolue. Ils ont une dureté élevée ou sont renforcés par le traitement thermique, en particulier résistant à l'usure et résistant à l'impact, juste pour résister à des dizaines de milliers, voire des centaines de milliers d'impacts plastiques à haute température et à haute pression.

Que faire des petits lots ou de l'épreuve?

Si nous ne faisons que quelques centaines ou quelques milliers d'échantillons, ou si le produit est toujours au stade de vérification, afin d'économiser du temps et du coût,Nous utilisons parfois l'alliage d'aluminium 7075 pour fabriquer des moules.Le traitement en aluminium est rapide et le coût des moisissures est beaucoup plus bas, mais la durée de vie n'est certainement pas aussi bonne que les moules en acier. Il convient à une vérification précoce ou à une production de masse.

Résumé

La clé pour assurer un processus de surmoulage réussi est d'avoir une compréhension approfondie des propriétés matérielles. Le choix de la bonne combinaison de matériaux assure non seulement une structure de produit solide et fiable, mais améliore également considérablement sa valeur marchande et son expérience utilisateur. Bien que le tableau de compatibilité soit un point de départ important, le moyen le plus efficace d'optimiser véritablement la conception, d'obtenir une forte liaison et d'éviter les risques est de travailler avec des ingénieurs expérimentés.

Laissez l'équipe JS allumer votre produit avec une surmoule!

- Évitez les essais et erreurs coûteux: en ce qui concerne la sélection des matériaux, les experts duL'équipe JS peut vous aider à choisir le bon matériel au début du projet.

- Optimiser la conception et la liaison: nous ne sélectionnons pas seulement des matériaux, nous pouvons optimiser votre conception pour assurer l'effet de liaison idéal des pièces surmouillées.

Obtenez un support dédié maintenant: contactez-nous et vous le ferez:

- Recevez un PDF gratuit du Guide de conception OverMolding (y compris les principes pratiques).

- Parlez directement avec nos ingénieurs pour discuter de vos besoins de projet en profondeur.

- Trouvez la combinaison idéale: travaillons ensemble pourTrouvez une solution matérielle avec les meilleures performances et coûts pour votre produit.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com