Insérer le moulage et la surmoldage sont les deux catégories de moulage par injection, qui se mélange souvent. Cependant, il existe des différences essentielles entre ces deux processus en termes de principes de mise en œuvre et de champs d'application.

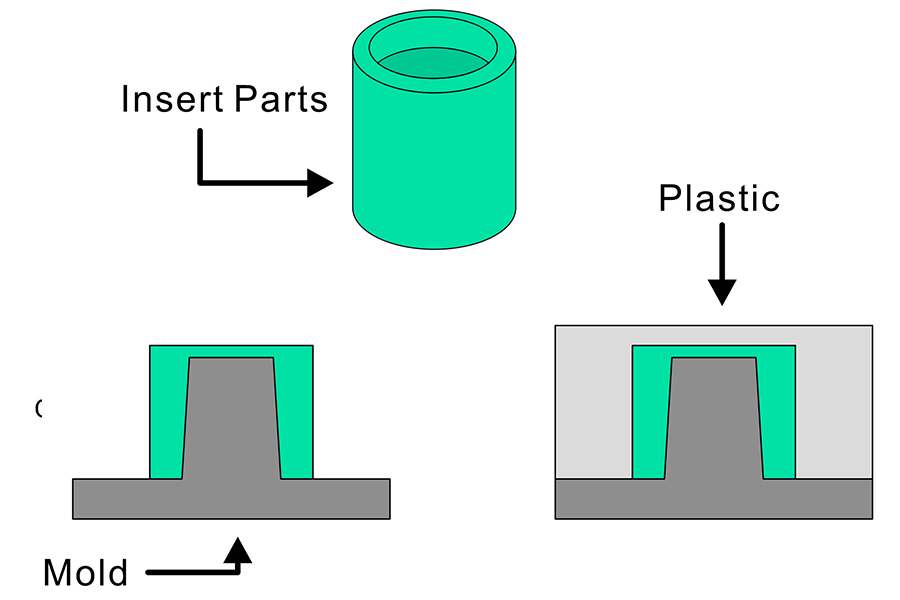

Nous faisons référence à l'insertion de moulure ici. Son processus principal est d'insérer d'abord puis de surmouler. Il trouve en particulier et pré-fixe une partie déjà produite (connue sous le nom d'un insert) dans la cavité de la moisissure avant cela. Ensuite, le matériau thermoplastique fondu est inséré dans le moule.

Après refroidissement et solidification du plastique, il encadre étroitement l'insert et les supports autour de l'insert, etEnfin démollants pour former une partie structurelle composite. Tel est un processus qui capture les résistances de différents matériaux par l'ingérence mécanique, donc un processus de valeur unique.

Le contenu ci-dessous analysera les étapes du processus, les applications générales et les paramètres essentiels qui doivent être pris en compte avant l'utilisation de la moulure d'insertion en détail.

Qu'est-ce que l'insertion de moulage?

L'insertion de moulure est un processus de moulage par injection. Son processus central consiste à placer une pièce précédemment formée (nous l'appelons un insert, généralement un insert métallique) dans le moule avant de mettre la fonte de plastique dans le moule. Une fois le plastique injecté, il entoure l'insert. Lorsqu'il refroidisse et se solidifie, le plastique et l'insert sont étroitement fusionnés ensemble comme une pièce entière et font partie de la partie finale.

Les produits obtenus à partir de ce processus peuvent combiner la durabilité et la résistance du métal avec la légèreté du plastique, créant ainsi le produit final fort mais léger. Pour l'attribut ci-dessus, dans une certaine mesure, il a été appliqué dans de nombreuses industries. Pour plus de simplicité, l'insertion de moulure est un moyen très efficace de tirer parti des pièces métalliques afin que les pièces en plastique puissent être optimisées pour leurs performances.

Comment fonctionne le processus de moulage par insert?

1. Préparer les inserts

Avant le moulage, nous devons préparer les inserts à utiliser. CesLes inserts peuvent être en métal (comme l'acier, l'aluminium), la céramique ou même une autre pièce en plastique, dans le but d'apporter leurs propriétés uniques (telles que la force, la conductivité, la forme spéciale) à la dernière partie.

La conception de ces inserts est critique: elles doivent être suffisamment fortes pour résister à la haute pression et à la température pendant l'injection. Dans le même temps, nous devons trouver un moyen de le faire en plastique ultérieur, ce qui peut être fait en faisant des textures, des rainures ou en la concevant en forme complexe.

2. Chargez l'insert dans le moule

Cette étape détermine comment mettre l'insert fermement en place.

Production à grande échellePréfère le chargement de la machine: Pour le moment, l'équipement automatique sera utilisé pour insérer rapidement et avec précision l'insert dans la position spécifique du moule. La machine a une vitesse de chargement rapide et une grande sortie de pièces, ce qui convient à la fabrication de nombreuses pièces. Cependant, l'équipement de la machine coûte également beaucoup d'argent au début.

Les petits lots ou la production d'essai sont chargés manuellement: si la quantité n'est pas grande ou qu'elle est au stade de l'épreuve, les travailleurs qualifiés mettront manuellement l'insert soigneusement dans le moule. Cette méthode coûte moins cher à un stade précoce, mais elle est relativement lente.

3. Injecter du plastique dans le moule

Lorsque l'insert est en place et que le moule est fermé, le liquide en plastique fondu à haute température (c'est-à-dire le matériau thermoplastique) est injecté dans le moule à haute pression. Cette pression est très importante. Il garantit que le liquide en plastique peut s'écouler uniformément, envelopper chaque coin de l'insert et remplir la cavité du moule entière en même temps.

4. maintien de la pression et refroidissement et mise en forme

Le moule ne peut pas être ouvert immédiatement après le remplissage du plastique. Il est nécessaire de maintenir une certaine pression pendant un certain temps, d'abord pourempêcher le plastique qui n'a pas encore été formé de revenir en arrière, et deuxièmement pour rendre le plastique plus compact pour compenser le rétrécissement et réduire la déformation de retrait. Dans le même temps, le moule doit être maintenu à une température appropriée afin que le plastique puisse refroidir et durcir uniformément et se solidifier complètement.

5. Ouvrez le moule pour éliminer la pièce

Une fois le plastique entièrement refroidi, durci et formé, le moule est ouvert et nous pouvons retirer la nouvelle pièce nouvellement formée avec l'insert et le plastique bien combinés.

6. Nettoyez le résidu de la porte

Pendant le processus d'injection, le canal pour que le liquide en plastique entre et quitte le moule (appelé porte ou coureur) sera également rempli et durci, formant des restes en plastique excédentaires attachés à la pièce.Ces matériaux excédentaires doivent être suppriméset les méthodes incluent une coupe manuelle ou une coupe de machine pour restaurer la pièce à sa forme appropriée.

7. post-traitement de la pièce

Parfois, les pièces qui viennent d'être retirées nécessitent un travail de finition pour être vraiment terminée:

- Retirer les bavures: quelques petits flashs ou bavures de certains plastiques peuvent affecter l'apparence et la sensation. JS les nettoie généralement avec des outils à main ou un équipement simple.

- Traitement thermique: un stress interne peut être généré à l'intérieur de la pièce pendant le moulage, ce qui affectera la durée de vie de la pièce ou même la déformer. Un traitement de chauffage approprié peut assouplir le matériau. La température de chauffage doit être bien contrôlée, généralement un peu plus élevée que la température que la pièce rencontrera lorsqu'elle travaillera plus tard, ou inférieure à la température à laquelle la pièce elle-même commencera à se ramollir.

- Traitement de surface:JS fournit différents types de traitement de surface. Cette étape consiste principalement à rendre les pièces non seulement plus belles, mais parfois plus durables. De la peinture à l'électroples, le choix final de quelle méthode dépend entièrement de vos exigences pour la fonction spécifique et l'apparence du produit fini. Les pièces traitées par le moulage par insert plastique organiseront également ce processus en fonction de vos besoins réels.

Insérer des points clés du guide de conception de moulage

(1) Insérer la conception et le placement

- Forme et taille correspondantes: l'insert doit correspondre à la forme de la pièce en plastique, et il doit y avoir suffisamment d'espace autour de lui pour que le plastique coule et enveloppe complètement, afin qu'il puisse rester fermement.

- Traitement de surface: Il est préférable que la surface de l'insert soit légèrement rugueuse, afin que le plastique puisse l'attraper plus facilement et colle plus fermement. Une surface trop lisse peut provoquer une perte.

- Position et fixation précise: l'insert doit être placé dans la bonne position dans le moule pour éviter qu'il soit déplacé par la pression d'injection. Il peut être fermement fixé avec des structures telles que le positionnement des broches et des boucles.

- Contrôle de tolérance dimensionnelle: La taille de l'insert doit assurer une tolérance dimensionnelle stricte. Une tolérance trop importante entraînera des difficultés d'assemblage finales ou une déformation des pièces.

- Renforcement d'insert métallique: Si l'insert est en métal (comme l'acier, l'aluminium, le cuivre, l'acier inoxydable), vous pouvezEnvisagez de traiter ou de recouvrir sa surfaceafin qu'il puisse adhérer plus étroitement au plastique, augmentant ainsi la résistance globale de la pièce.

(2) La correspondance des matériaux doit être appropriée

1. Plastique et insérer la correspondance:

Lors du choix du plastique,Assurez-vous qu'il est compatible avec le matériau d'insertion que vous utilisez. Sinon, il ne collera pas bien, soit la pièce sera facilement déformée ou fissurée en raison de différents degrés d'expansion thermique et de contraction.

2. COEFFICATION DES EXPANSION THERMIQUE (CTE) Associé:

La différence d'expansion et de contraction entre l'insert et le plastique pendant le chauffage ou le refroidissement est le facteur central affectant la qualité de la liaison, la déformation en plastique et la fiabilité à long terme. Selon les caractéristiques des différents matériaux d'insert, la conception se concentre sur différents aspects:

| Type de matériau intégré | Caractéristiques du coefficient d'expansion thermique (CTE) | Le principal impact sur les pièces en plastique | Stratégies de conception clés |

| Inserts en acier | Bas (10-13 x 10 ⁻⁶ / ° C) |

Limitez le retrait du plastique environnant pendant le refroidissement.

|

Choisissez du plastique à faible retrait. Concevez soigneusement la distribution d'épaisseur de l'emballage en plastique. |

| Inserts en aluminium | Plus élevé (20-24 x 10 ⁻⁶ / ° C) | Après refroidissement, le retrait est considérablement inégal. |

Conception extrêmement prudente de la zone de transition de l'épaisseur de la paroi, avec des barres de renforcement ajoutées localement.

|

| Inserts en alliage de cuivre | Modérément élevé (~ 17 x 10 ⁻⁶ / ° C) | Une conductivité thermique élevée affecte le taux de refroidissement local. | Faites attention à la conception globale de l'épaisseur de la paroi et faites une attention particulière à la disposition des canaux d'eau de refroidissement autour des pièces intégrées. |

|

Inserts en acier inoxydable

|

Faible (similaire à l'acier, 10-18 x 10 ⁻⁶ / ° C) | Semblable à l'influence des inserts en acier. | Les principes de conception sont les mêmes que les inserts en acier. Pour les exigences de résistance à la liaison élevée, il est recommandé d'ajouter des structures de verrouillage mécaniques. |

3. Matériel de lame de porte:

La lame utilisée pour couper le canal d'écoulement en plastique ouporte dans le moule(Également appelé lame de porte), sa sélection (acier couramment utilisé, aluminium, laiton, acier inoxydable) doit considérer de manière approfondie les exigences clés du composant:

- Déritude / résistance à l'usure: Capacité à résister à l'érosion et à l'usure en plastique.

- Conductivité thermique: affecte le contrôle de la température locale.

- Efficacité économique: équilibre entre le coût et la durée de vie.

Habituellement, l'acier à dureté élevée (comme le carbure cimenté, l'acier à grande vitesse) est utilisé dans les zones nécessitant une résistance à l'usure élevée.

(3) Clé de la conception de moisissure

- Conception et emplacement de la porte: L'emplacement et le type de porte sont très importants. Choisissez un bon endroit et une bonne méthode (comme l'entrée latérale, l'entrée du tunnel ou le coureur chaud) afin que le plastique puisse couler uniformément autour de l'insert pour l'enrouler. De cette façon, les pièces sont uniformément stressées et plus fortes.

- Conception d'échappement de moisissure:Lorsque le plastique se précipite dans le moule, il serre l'air à l'intérieur et le moule doit avoir une place pour que ces gaz soient efficacement déchargés. L'échappement insuffisant provoquera une brûlure et une garniture insuffisante. Les rainures d'échappement appropriées (généralement 0,01-0,03 mm de profondeur) doivent être réglées dans l'espace entre les inserts.

- Système de refroidissement: le moule se refroidit rapidement et l'efficacité de production est élevée. Comment organiser les tuyaux de refroidissement est essentiel, en particulier autour des inserts, la température doit être contrôlée uniformément.

- Pratique à retirer: la conception du moule devrait faciliter la mise en place des inserts et les positionner, puis éjecter les pièces en douceur après le moulage. Un mécanisme d'éjection spécial doit être conçu.

- Force du moule: La paroi de la moisissure ne peut pas être trop mince et elle doit être capable de résister à la haute pression et à l'impact pendant le moulage par injection. Pour s'assurer que le moule ne se déforme pas, la production peut être plus stable.

(4) Conseils pour Demould Easy:

Les plastiques rétréciront après le refroidissement et les pièces peuvent rester coincées dans le moule et ne peuvent pas sortir. Sur la surface verticale de la pièce, concevez un peu de pente (généralement ≥ 1 °, minimum au moins 0,5 °), de sorte que la démouffe sera beaucoup plus facile.Cette pente est l'angle de brouillon, ce qui peut réduire les dommages des pièces et rendre la production plus fluide.

Insérer des moulures vs surmolding: quelles sont les différences?

Dans le domaine du moulage par injection, le surmoulage vs le moulage par insert est souvent mentionné, mais il existe des différences évidentes dans leurs principes et objectifs de processus:

1. Overmolding: moulage par injection secondaire pour former une couche de surface fonctionnelle

Ce processus est divisé en deux étapes:

- Moulage du substrat: La première étape consiste à utiliser des méthodes de moulage par injection ordinaires pour fabriquer des pièces en plastique de base (substrat).

- Moulage secondaire: Traitez cette pièce en plastique finie comme un insert, mettez-la dans un autre moule et injectez un autre matériau dans la surface du substrat à travers un deuxième moulage par injection et solidifiez-le.

L'objectif principal est d'ajouter une couche de matériel spécifique au substrat d'origine. Cette couche de matériau est généralement utilisée pour:

- Améliorez le toucher et l'adhérence du produit.

- Fournir un amorti pour protéger les pièces à l'intérieur des bosses, des vibrations ou de l'humidité.

- Insérer l'injection de moulage (insérer le moulage):L'encapsulation des matériaux est terminée en une injection.

Lorsque vous insérez l'injection de moulage, mettez d'abord une pièce prête à l'emploi dans une position spécifique dans le moule. Fermez le moule et y injectez du plastique liquide directement. Une fois que le plastique a refroidi, la pièce prête à l'emploi est fermement enveloppée à l'intérieur, et cela se fait en une seule fois. Lorsque la pièce est retirée du moule, les deux parties ont été combinées dans un tout.

Les avantages de cela sont très réels:

| Catégorie d'avantage | Explication spécifique |

| Améliorer l'efficacité de la production | Pas besoin de produire et de s'assembler en deux étapes, augmentant considérablement la vitesse de production. |

| Simplifier les matériaux multifonctionnels | Combinant directement différents matériaux (tels que le métal et le plastique) dans un composant structurellement complexe en un seul processus. |

| Optimiser les composants | Les pièces produites ont généralement des dimensions plus compactes et un poids plus léger. |

| Combiner les avantages matériels | Intégration de la résistance mécanique des inserts métalliques avec la flexibilité légère et de conception des plastiques. |

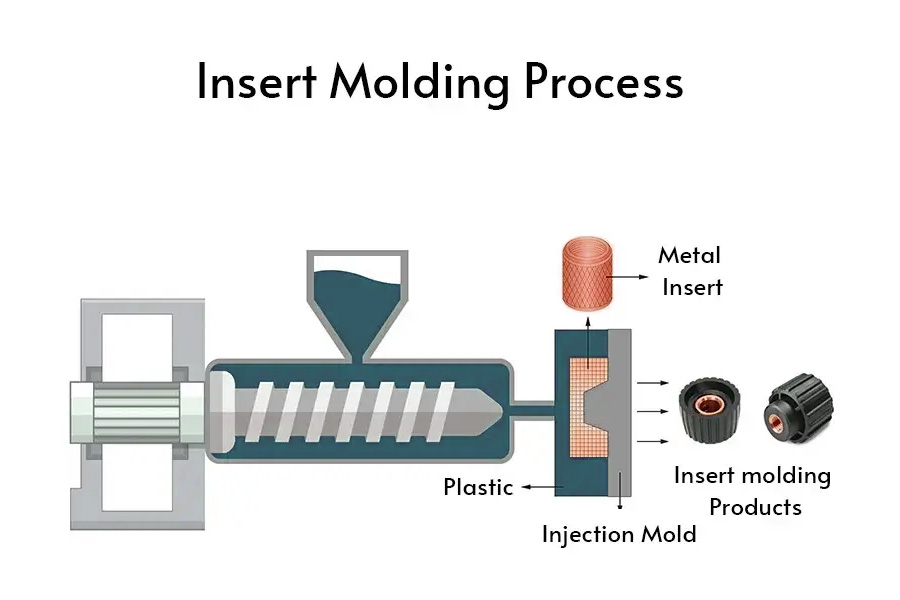

Quel équipement est nécessaire pour insérer l'injection de moulage?

1. Machine de moulage par injection:L'hôte central est responsable de la fusion des particules en plastique et de les injection dans le moule sous haute pression.

2. Moule spécial:L'outil clé, dont l'intérieur doit être conçu avec des dispositifs de positionnement d'insertion précis (tels que des emplacements, des épingles) pour s'assurer que les pièces métalliques insérées, les pièces électroniques et d'autres inserts ne se déplacent pas pendant le moulage par injection.

3. Équipement de traitement d'insertion:

- Équipement de placement: Choisissez le placement manuel, la saisie automatique des robots et le placement ou l'alimentation des courroies de convoyeur en fonction de la production.

- Équipement de préchauffage: tels que les fours ou les plaques de chauffage, utilisés pour chauffer certains inserts avant le moulage par injection afin d'améliorer l'effet de liaison.

4. Équipement abondant:

- Sèche-linge en plastique: Les particules en plastique sécher pour empêcher l'humidité de provoquer des défauts de produit.

- Contrôleur de température du moule: contrôlez avec précision la température du moule pour assurer la qualité et l'efficacité du produit.

- Système Hot Runner:Chauffage des tuyaux dans le moule pour optimiser le débit plastique et réduire les déchets.

- Équipement de ramassage: comme les robots, éliminez automatiquement les produits finis pour assurer la sécurité et l'efficacité.

Un ensemble complet de solutions de moulage d'insertion consiste à fabriquer la machine de moulage par injection, des moules spéciaux avec un positionnement précis, un équipement de traitement d'insertion et des équipements auxiliaires nécessaires tels que les sécheuses et les contrôleurs de température de moule fonctionnent ensemble. Ce n'est que de cette manière que les produits avec une forte combinaison de plastique et d'inserts peuvent être produits efficacement et stable.

Pourquoi utiliser la technologie de moulage d'insertion?

La technologie de moulage d'insertion est principalement utilisée lorsque certaines petites parties clés du métal ou d'autres matériaux doivent être intégrées dans des pièces en plastique. Lorsque vous constatez que le plastique pur n'est pas compétent pour la connexion, la conduction ou certains endroits nécessitent un renforcement spécial, c'est un bon choix.

- L'utilisation la plus courante est de créer des points de connexion solides et durables. Nous utilisons du plastique pour fabriquer des trous de vis et similaires, qui peuvent ne pas être fiables si les vis sont vissées à plusieurs reprises ou soumises à de grandes forces. Insérer la moulure met d'abord l'écrou métallique ou le manchon fileté, puis l'enveloppe avec du plastique, de sorte que le trou de vis est particulièrement durable.

- La seconde consiste à intégrer de petites parties fonctionnelles. Par exemple, un certain point sur la pièce en plastique doit être conducteur ou conducteur de la chaleur. À ce moment-là,Mettez la colonne conductrice en métal ou le dissipateur de chaleur dans le moule, et le plastique l'enveloppera et le serrera pendant le moulage par injection, ce qui est beaucoup plus fiable que le lien de colle plus tard.

- Le troisième est de renforcer les parties clés des pièces en plastique. Pour les endroits à forte contrainte, comme les endroits où les roulements sont pressés, les dépendants qui sont souvent actives et les points où la coque doit être fixée, enterrant les pièces métalliques à l'avance, puis l'enveloppement en plastique peut améliorer considérablement la résistance de cette position, et les pièces ne sont pas faciles à casser ou à se déformer après une longue période d'utilisation.

Quelles industries utiliseront fréquemment des moulures d'insertion?

1. Pièces automotives:

Utilisé dans les connecteurs, les coquilles de capteur et les pièces du tableau de bord. L'avantage est que les pièces sont plus durables, les étapes d'assemblage sont omises et la conception est plus compacte.

2.Electronics et nécessités quotidiennes:

Comme les bouchons électriques, les étuis de téléphone mobile et les boutons de commande à distance. Il peut intégrer avec précision de petites pièces, obtenir des conceptions élégantes et compactes et améliorer les fonctions du produit.

3. outils médicaux:

Des tubes, des pièces d'équipement infirmier, des outils dentaires aux prothèses,Instruments chirurgicaux et coquilles d'équipement médical. Il assure une production de dispositifs médicaux de haute précision et fiable.

4. Aerospace Pièces:

Utilisé pour les sièges d'avion, les verrous à bagages, les poignées, les boutons de commande, les pièces intérieures, etc. L'avantage est que les pièces sont plus légères, plus fortes et plus durables, tout en raccourcissant la production et le temps d'assemblage.

5.Autres champs:

Cette technologie est également applicable à d'autres industries qui nécessitent de fortes pièces composites. Par exemple, le moulage par insert RV ou diverses occasions où les matériaux durs tels que les métaux et les céramiques doivent être fermement enveloppés dans du plastique pour fabriquer des pièces intégrées puissantes.

Résumé

L'insertion de moulage est une méthode de moulage par injection très pratique. Il peut intelligemment combiner les propriétés fortes, thermiques ou électriques des matériaux avec les caractéristiques légères, faciles à traiter et bon marché des plastiques.Les pièces conçues de cette manière sont plus faciles à installer, non seulement plus fort et plus durable dans l'ensemble, mais aussi souvent les coûts.

Que vous ayez besoin de faire des trous de vis solides sur les pièces en plastique, d'ajouter des dissipateurs de chaleur, de définir des contacts électriques ou de combiner la sensation de différents matériaux, l'insertion de la moulure mérite d'être considérée. Il peut vous aider à simplifier la structure et à améliorer les performances. Si vous souhaitez bien utiliser cette technologie, la conception spécifique est la clé, qui est exactement l'expertise de notre entreprise JS comme Insérer des Solutions de moulage Inc.Bienvenue pour communiquer vos besoins à tout moment.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com

FAQ

1. Comment fonctionne la moulure d'insertion?

Les pièces en métal prédéfinies ou en plastique dans un moule, injectent du plastique fondu pour envelopper l'insert, et après refroidissement, l'insert et le plastique sont solidifiés comme un, atteignant le renforcement structurel et l'intégration fonctionnelle.

2. Le moulage par insert est-il plus cher que l'assemblage secondaire?

Le moulage par insert est généralement moins cher dans la production de masse car son processus de moulage en une étape élimine la main-d'œuvre, l'équipement et les coûts de temps de l'assemblage secondaire, tout en améliorant la stabilité structurelle et le rendement.

3. Tous les plastiques conviennent-ils aux moulures d'insertion?

Tous les plastiques ne conviennent pas. Les plastiques avec une température de déformation de chaleur élevée, le retrait de la correspondance de l'insert et une forte liaison (tels que l'ABS, le PC, le nylon) doivent être sélectionnés pour éviter la fissuration ou le dégradation en raison de la contrainte thermique.

4. Les pièces moulées peuvent-elles être recyclées?

Les pièces moulées insérées sont difficiles à recycler car le métal / plastique doit être séparé. Le coût de séparation est élevé et le processus est compliqué. Il est généralement traité comme des déchets industriels, mais la partie en plastique pur peut être écrasée et réutilisée.

Ressource

Conception de composants en plastique