J'ai conçu une pièce qui nécessite qu'un noix de laiton soit fermement intégrée dans une coque en nylon. J'ai soigneusement sélectionné le laiton et le nylon, et j'ai senti que les matériaux eux-mêmes étaient bien. Mais saviez-vous? Si le matériau de moule utilisé pour le faire est faux, l'ensemble du projet peut toujours échouer.

C'est pourquoi nousComptez sur le processus de moulage d'insertion pour fabriquer des pièces complexes et durablessur une base quotidienne. En termes simples, il s'agit de placer les inserts de pièces métalliques ou d'autres matériaux à l'avance, puis de le recouvrir directement de plastique pendant le moulage par injection pour former un ensemble inséparable.

Les avantages de cela: le métal et le plastique sont vraiment intégrés, ce qui évite fondamentalement le risque de desserrer ou de tomber de l'insert. Les pièces sont plus fortes, la taille est plus précise et l'espace de conception est plus grand. En particulier pour les endroits clés tels que les composants de base automobile ou l'équipement médical, la fiabilité de cette moulure monobloc est une exigence difficile.

La clé du succès ou de l'échec de ce processus est la sélection du bon matériau. Une partie de moulage d'insert vraiment parfaite provient de la symbiose harmonieuse des trois matériaux d'insert, de plastique et de moisissure.

Tableau de référence rapide pour les réponses principales:

| Catégorie de matériel | Rôle central | Choix courants |

| L'insert | Fournissez des fonctions clés telles que la force, la conductivité, le filetage et le scellement. | Laiton, acier inoxydable, aluminium, céramique. |

| Le plastique | Fournissez de la forme, de l'isolation, de la légèreté et de l'apparence. | ABS, nylon (PA), PC, PEEK (haute performance). |

| Le moule | En supporter une température élevée et une haute pression pendant le processus de moulage par injection, façonnez avec précision la forme de la pièce finale. | Acier pré-durci P20, acier H13 éteint. |

Dans cet article, nous nous concentrerons sur la sélection de ces trois matériaux clés:

- Nous explorerons en profondeur, qu'est-ce qu'un insert exactement?

- Partagez des suggestions pratiques pour la sélection des matériaux pour le moulage par insert.

- Et enfin révéler une question professionnelle: quels matériaux sont utilisés pour faire la cavité et le noyau de la cavité / noyau de moule?

Pourquoi ce guide vaut-il votre référence? Engagement des experts en science des matériaux JS et en moisissure

Chez JS, nous traitons des matériaux tous les jours, en particulierLes trois mousquetaires clés dans le processus de moulage par insert, les inserts, les plastiques et l'acier de moule.

- Ce n'est pas seulement parler. Nous avons personnellement connu, par exemple, le problème difficile de la fissuration du produit fini en raison de l'inadéquation entre l'expansion thermique et la contraction de l'insert et du plastique, qui a finalement été résolu en ajustant la combinaison de matériaux.

- Nous avons également aidé les clients à prolonger la durée de vie des moules d'injection d'insertion de près d'un tiers en sélectionnant un acier de moule à haute résistance spécifique.

Nous savons à quel point la conductivité et le traitement faciles des cuivres sont importants, et nous avons également déterminé à quel point les plastiques à haute performance commePeek peut adhérer à l'acier inoxydable à des températures élevées. Plus important encore, nous comprenons comment décider d'utiliser le moule en acier P20 rentable ou le moule en acier H13 plus durable mais plus coûteux en fonction de la question de savoir si le projet est une épreuve à court terme ou une production de masse à long terme. Ces décisions affectent directement la qualité finale de la pièce et votre coût de production.

"Ces expériences pratiques ne sont pas des mots vides. Comme le disent souvent les prédécesseurs de l'industrie: le moule est le partenaire silencieux du processus de moulage par injection. Si vous le choisissez mal, même le meilleur design peut échouer."

Ce guide est résumé en fonction de ces véritables expériences de projet. Nous espérons vous aider à éviter les pièges sur lesquels nous avons marché et à faire des choix plus fiables.

Partie 1: Insérer du matériau - le noyau fonctionnel de la pièce

L'insert est la partie centrale qui est pré-placée lorsque nous effectuons le moulage en plastique.Il détermine la fonction la plus critique de la partie finale, est-ce conducteur, offrant une force ou scellage? L'insertion à choisir dépend de la fonction que vous voulez que la pièce atteigne à la fin.

Inserts métalliques: la force principale des matériaux de traitement

- Brass: C'est celui que nous utilisons le plus fréquemment. Il a une bonne conductivité, n'est pas facile à rouiller, est facile à traiter (facile à tourner et à forer) et peut correspondre à divers plastiques. Donc pour les contacts queBesoin d'être conducteur ou des inserts filetés tels que les noix et les goujons, choisir le laiton est fondamentalement un bon choix.

- Acier inoxydable: lorsque les pièces doivent résister à la force et à une forte corrosion, ou à contacter directement le corps humain, ou même à gérer des environnements extérieurs durs (tels que les composants clés dans les solutions de moulage d'insertion RV), l'acier inoxydable est notre premier choix. Il est assez dur, assez durable et suffisamment propre.

- Aluminium: Si la pièce doit être légère et que la chaleur doit être dissipée rapidement, l'aluminium est très approprié. En raison de son poids léger, il mène également la chaleur rapidement, mais bien sûr, il est plus faible que l'acier en résistance.

- Acier du carbone: le plus dur et le plus peu coûteux. Mais il y a un défaut: il aime rouiller. Donc, lorsqu'il est utilisé,Il doit être équipé d'une protection électrodagique ou de revêtement avant un traitement ultérieur.

Inserts non métalliques: experts dans le traitement des problèmes uniques

- Céramique: Utilisez où l'isolation est requise, aucune électricité ne peut fuir ou est particulièrement résistante à l'usure. Par exemple, des pièces électroniques ou des joints électroniques ou des étapes résistantes à l'usure.

- Autres plastiques / polymères: nous devons parfois créer du plastique avec un emballage en plastique. Par exemple, créez initialement un composant en plastique rigide, puis recouvrez-le avec une couche de colle douce (comme la couche de poignée antidérapante), alors le composant en plastique dur interne devient un insert. Il est assez courant pour le moulage par injection en deux couleurs ou la combinaison de colle douce et dure.

- Circuits Boards (PCB): Il est trop large dans le champ électronique. Il s'agit d'utiliser directement toute la carte de circuit imprimé comme un insert, de le placer dans le moule et de le résumer avec du plastique pour créer la coque. Cela peut être fait en une étape, simple et fiable.

Pour être honnête, les petites pièces de base du moule ne peuvent pas être faites par le sentiment. D'après les données de mon projet, le laiton est le plus utilisé, représentant 60% à 70%, ce qui est le plus couramment utilisé.Dans l'industrie médicale ou dans des environnements particulièrement exigeants, l'acier inoxydable devient le protagoniste, représentant environ 20%. Quant à l'aluminium et à la céramique, bien qu'ils soient moins utilisés, ils sont utilisés dans des endroits où les pièces doivent être particulièrement légères ou isolées.

"Si vous avez ce type de projet d'insertion de moulage, regardons les dessins ensemble et discutons du problème de base de cette partie de résoudre, afin que nous puissions décider quel matériel est le plus approprié. Chez JS, notre équipe pense à l'appariement et à l'application de ces matériaux tous les jours."

Partie 2: Matériaux plastiques - forme de pièce et couche protectrice

Le plastique encapsulant (résine encapsulant) entourant l'insert a un double rôle à jouer:Il doit être capable de passer le test de température et de haute pression du processus de moulage par injection,et il doit également contribuer à rendre la pièce forte, durable et, finalement, au besoin. Nous, les ingénieurs JS, utilisons ces matériaux tous les jours. La clé pour choisir le bon plastique est de garder à l'esprit la correspondance de l'insertion, la fonction de pièce et le contrôle des coûts.

Les principaux plastiques d'ingénierie qui trouvent l'application dans la vie quotidienne sont les suivants:

- ABS: Sa force globale est assez bonne! Il a une bonne résistance à l'impact, et la surface des produits produites par elle semble bien. Plus important encore, le prix est relativement bas et il est particulièrement sans souci. Nous aimerions donc l'appliquer dans le processus de fabrication des boîtes électroniques grand public, des poignées d'outils, etc. et il fonctionne également assez bien avec des inserts métalliques tels que le laiton.

- Nylon (PA): La propriété la plus notable est qu'elle est résistante à l'usure, forte et également résistante à la corrosion par divers produits chimiques. Il est extrêmement difficile et moins susceptible de se fissurer ou de se casser facilement.Il est extrêmement adapté aux engrenages de fabrication, aux roulements ou à certaines pièces structurellesCela doit endurer la force. Les matériaux en nylon constituent une partie substantielle, près de 30%, dans notre activité d'insertion.

- Polycarbonate (PC): le "champion" des plastiques clairs! La transparence, la force et la ténacité sont élevées. C'est donc le meilleur matériau pour visualiser les fenêtres ou les boîtiers de protection qui nécessitent une transparence en plus de la haute résistance. Il est, en revanche, assez exigeant en ce qui concerne le traitement de surface de l'insert et de l'ensemble du processus de moulage par injection, nécessitant une attention particulière.

| Type de plastique | Part de marché mondial | Température de distorsion thermique |

| Abs | 25% | 90 ° C |

| Nylon (PA) | 30% | 80 ° C |

| Polycarbonate (PC) | 20% | 130 ° C |

| Jeter un coup d'œil | <5% | 260 ° C |

| Ultem (PEI) | 8% | 200 ° C |

| TPE / TPU | 12% | 90 ° C |

Remarque: Les données sont intégrées à partir des rapports de l'industrie internationale, et la part de marché reflète la part de marché mondiale des plastiques de moulage d'insertion en 2022-2023. La température de déformation de chaleur est une valeur typique basée sur la norme ISO 75.

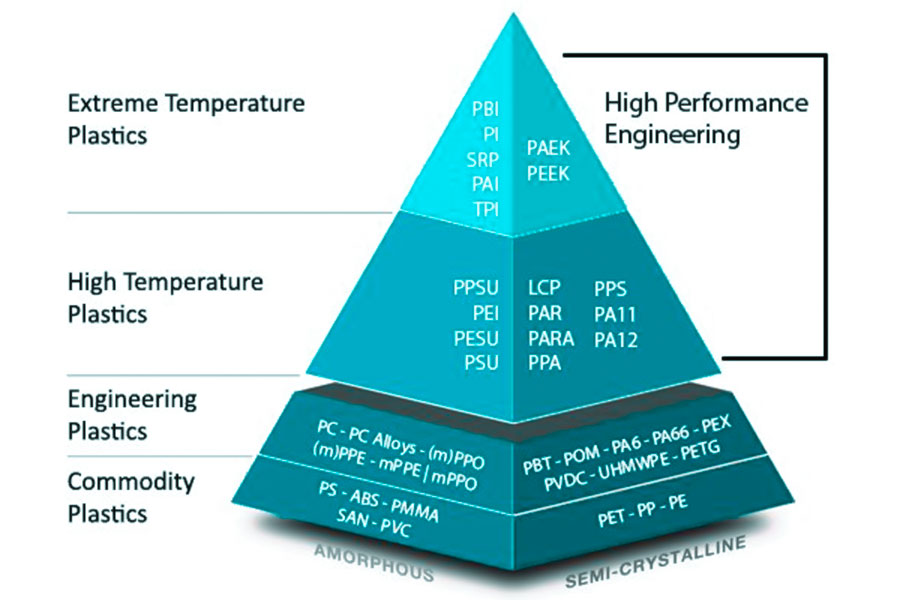

Plastiques d'ingénierie haute performance

- Peek: Il peut résister à des températures élevées d'environ 300 degrés, les produits chimiques ne l'affectent pas et ses propriétés mécaniques sont très élevées. Bien que le coût soit assez élevé, il ne peut pas être substitué dans des domaines comme l'aérospatiale et les implants médicaux.

- Ultem (PEI): a des performances relativement comparables à un aperçu, résistant à la chaleur et dimensionnellement stable, transformable un peu plus facilement et le coût est un peu plus bas. Ils sont largement utilisés dans les pièces de stérilisation médicale et les connecteurs électroniques fonctionnant à des températures élevées.

Matériaux élastomères (TPE / TPU):

Élastomères thermoplastiques (TPE / TPU): Ce composé fournit une touche douce et une élasticité, et est généralement utilisée dans des produits tels que les joints et les poignées.Bien que plus courant dans la surmoule, il peut également produire d'excellents effets de revêtement de surface dans le moulage par insert.

"Dans l'insertion d'insertion, le nylon et le polycarbonate représentent 70% de nos applications (le nylon représente 30%), qui fournissent tous deux la ténacité, la résistance à l'usure et la transparence. Bien que Peek / Ultem représente moins de 5% L'équipe JS pour informer la résistance à la température, la résistance et les besoins budgétaires.

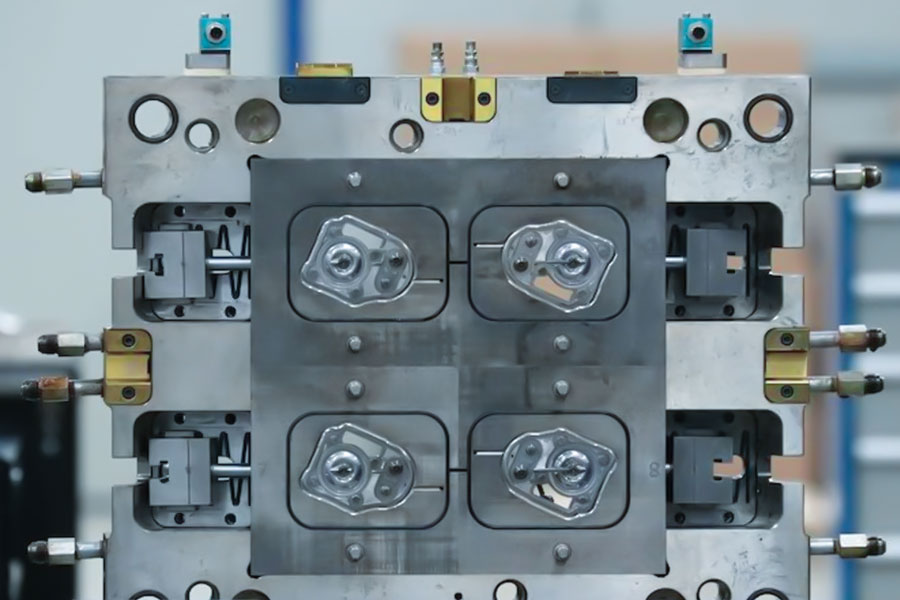

Partie 3: Matériaux de moule - Le fond de moulage de tout moulage

Vous avez demandé quels matériaux sont généralement utilisés pour les cavités et les inserts de base. C'est une très bonne question! Parce que le matériau que vous choisissez est directement lié à la durée du moule, au coût de production et à la qualité du produit final. En fin de compte, le matériel que vous choisissez dépend encore des besoins spécifiques du projet à portée de main:

Acier pré-durci: un choix fiable et économique

Grade représentatif: P20 (comme 1,2738 / P20 + Ni).

Pourquoi est-ce la force principale?

C'est notre matériau le plus utilisé, en particulier dans les projets à volume moyen avec une production estimée de 50 000 à 500 000 moisissures. L'avantage de P20 est qu'il a atteint un très bon équilibre entre la force, le traitement des performances (coupe facile) et le coût.

Il a la dureté requise (sur le HRC 30-36) lorsqu'elle quitte l'usine, éliminant le processus de traitement thermique ultérieur, raccourcissant considérablement le cycle de fabrication des moisissures et réduisant les coûts.

Pour le moulage de la plupart des plastiques généraux (tels que PP, ABS, PS, PE, etc.), la résistance à l'usure et la ténacité de P20 sont pleinement suffisantes. On peut dire que c'est l'option par défaut lorsque nous concevons des moules standard.

Acier durci: durabilité ultime

Grades représentatifs: H13 (acier à hot de travail, tel que 1,2344), S136 / 420 en acier inoxydable (comme 1,2083 / Stavax)

Pourquoi en avez-vous besoin?

Lorsque le projet nécessite une durée de vie de moisissure de plus d'un million de moules, ou que le plastique utilisé est très abrasif, ou le produit a des exigences de brillance de surface extrêmement élevées ou doit être utilisée dans un environnement corrosif, l'acier pré-durce P20 n'est pas très approprié.

- H13: Après la trempe + la trempe, la dureté peut atteindre HRC 48-52, et la résistance à l'usure et la résistance à un impact élevé sont extrêmement excellentes. C'est le premier choix pour les plastiques et la production de masse très abrasifs. Mais il est plus difficile à traiter et le coût est plus élevé.

- S136 / 420 en acier inoxydable: En plus de la résistance à la dureté et à l'usure, son plus grand avantage est la résistance à la rouille. Lors de la fabrication de moules pour des dispositifs médicaux ou lorsque l'environnement de production est humide, l'acier ordinaire est sujet à la rouille et affecte la qualité de surface du produit. S136 résout parfaitement ce problème. Bien sûr, les difficultés de coût et de traitement sont également plus élevées en conséquence.

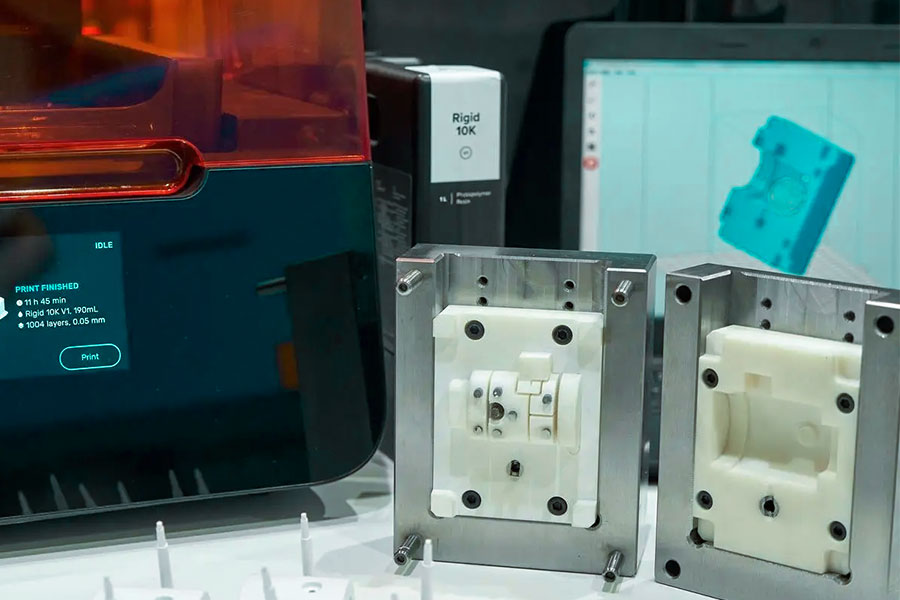

ALLIAGE D'ALUMINUM: une réponse rapide et un outil de prototype

Grade représentatif: 7075-T651 (aluminium aérospatial)

Le plus grand avantage de l'alliage d'aluminium est sa vitesse de traitement extrêmement rapide, qui peut raccourcir considérablement le cycle de fabrication de moisissures (parfois de plus de 70%), et le coût est beaucoup plus bas que l'acier. Alliages en aluminium à haute résistance tels que7075-T651 sont suffisants pour répondre aux besoins de la petite échelleProduction d'essai ou vérification du prototype.

Où est-il utilisé?

Pour la prestation (vérification du prototype) ou la production à petite échelle (généralement moins de 10 000 moules). Si vous êtes pressé de voir la vraie chose, ou que vous avez seulement besoin de quelques milliers de parties, l'utilisation de moules en aluminium est le plus rapide et le plus rentable. Mais! Il n'est pas résistant à l'usure et a une courte vie. Pour les plastiques légèrement abrasifs ou les exigences de production légèrement plus élevées, la précision dimensionnelle et la qualité de surface sont réduites.

"Dans les moules de moulage d'insertion, les inserts de la cavité et du noyau sont les composants centraux qui résistent à haute pression et à haute température, et des aciers à moisissures spéciaux tels que H13 (acier de travail chaud) ou P20 (acier pré-durci).

FAQ - Répondez à toutes vos questions sur la sélection des matériaux

Question 1: Insérer la moulure vs surmolding: Quelle est la différence dans la sélection des matériaux?

La différence de base est les différentes choses couvertes.

- Insérer le moulage: la pièce insérée, nous l'appelons un insert, généralement une partie métal ou céramique. À l'heure actuelle, ce qui nous inquiète le plus, c'est que lorsque la pièce subit des changements chauds et à froid, l'insert métal / céramique et le plastique injecté plus tard ont des degrés très différents d'expansion et de contraction thermique. Si la conception n'est pas bonne, l'articulation peut se desserrer ou se fissurer. Par conséquent, lors de la conception de l'insert, vous devez utiliser une structure de barbillon, de trou ou de rainure afin que le plastique suivant puisse vraiment le maintenir.

- Overmolding: il peut également être appelé moulage par injection secondaire. Ici, la plus grande différence entre le surmoulage et l'insertion de moulage est que l'objet couvert est généralement une autre pièce en plastique préfabriqué (substrat). Pour le moment, la chose la plus critique est de choisir les matériaux pour voir si les deux plastiques correspondent. Peuvent-ils rester ensemble? Vont-ils se séparer? Vont-ils s'affaiblissent-ils avec le temps? Ceux-ci doivent être évalués. Par exemple, dans une poignée en caoutchouc souple, le plastique dur à l'intérieur est souvent ABS ou PC, et le revêtement extérieur choisira des matériaux tels que le TPE ou le TPU qui sont fermement collés.

Question 2: Comment dois-je choisir des matériaux pour mon projet de moulage d'insert?

Maintenant, permettez-moi de vous répondre à la clé de la sélection des matériaux pour le moulage par insert, qui est la base de notre guide de conception de moulage par insert:

- Premièrement, nous devons comprendre quel est le rôle de l'insert? Est-il pour transmettre l'électricité, porter force, être utilisé comme un trou de vis ou autre chose. Cela détermine directement si vous choisissez des métaux tels que le cuivre, l'acier, l'acier inoxydable ou d'autres inserts spéciaux.

- Ensuite, l'environnement de fonctionnement de la pièce est très important. Sera-t-il exposé à des produits chimiques, à des températures élevées en continu ou nécessitera une biocompatibilité de qualité médicale? Ces conditions limiteront le choix des plastiques et des inserts, tels que les PP résistants aux produits chimiques ou le coup d'œil de qualité médicale.

- N'ignorez jamais la sortie. Cela détermine l'investissement dans l'acier de moule. Il est plus rentable d'utiliser de l'acier H13 pour des projets à volume élevé et à haute précision, et il est plus pratique d'utiliser de l'acier P20 pour la production d'essais à petite échelle.

Question 3: Quel matériau est utilisé dans le moulage?

Le terme «matériau de moulage» est un peu clair. La clé dépend de ce que vous signifiez spécifiquement:

- Si vous posez des questions sur la pièce finale en plastique moulé lui-même: il y a beaucoup de choix. On peut dire qu'il existe des dizaines ou des centaines de plastiques communs qui peuvent être utilisés. Le choix spécifique dépend de l'objectif du produit, de la résistance requise, de la résistance à la chaleur, des exigences d'apparence, etc. ABS, PP, PC sont tous des types très couramment utilisés.

- Mais si vous posez des questions sur le moule lui-même utilisé pour fabriquer des pièces en plastique: le matériau est complètement différent. Nous utilisons principalement l'acier à haute résistance très dur et résistant à l'usure (comme l'acier de moisissure traité à la chaleur tel que P20 et H13) pour fabriquer des moules, afin qu'ils puissent résister à la haute pression, à haute température et à l'usure répétée du processus de moulage par injection.

Résumé

Pour l'insertion de moulage, je connais une clé: si vous voulez bien le faire, le bon matériau est le fond de teint! Ce n'est pas aussi simple que de comprendre les exigences des pièces. La clé est que vous devez prédire pleinement: quel type d'interaction se produira entre le plastique, l'insertion et la moisissure? Uniquement parChoisir la bonne combinaison de matériauxVotre conception peut-elle être transformée avec un produit stable et fiable. Cette étape de prise de décision est vraiment importante.

N'hésitez pas, agissez!

Êtes-vous toujours inquiet de la façon de combiner fermement du métal et du plastique, mais avez-vous peur des problèmes d'assemblage? Ne laissez pas la sélection complexe des matériaux retenir le projet!

L'équipe JS fait cela!Nous sommes très expérimentés dans les propriétés des matériaux et la conception de moisissures, et nous nous spécialisons dans la résolution de ces problèmes.

Jetez simplement vos dessins, idées ou échantillons de conception!Contactez-nous pour parler des défis que vous rencontrez.

Nous promettons: après avoir reçu vos informations, j'évaluerai soigneusement vos besoins et adapterai un plan de matériau et compléterai les solutions de moulage d'insertion pour vous dans les 1 à 3 jours ouvrables.

Assurez-vous que votre projet a une direction claire depuis le début pour éviter les risques ultérieurs. Parlons maintenant et laissez-nous vous aider à décrocher votre projet en douceur!

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com