Blecherherstellung ist die Kernherstellungstechnologie, die Metallblätter durch Schneiden in funktionelle Komponenten umwandelt, Blechbiegung und zusammenbaute. Die Auswahl der Materialien bestimmt direkt die Leistung, Kosten- und Anwendungsszenarien des Produkts. Verzinktes Blech, Aluminiumblech und Edelstahl sind die drei Hauptsubstrate. Verzinkte Blechoberfläche Zinkschicht, die in der Haushaltsgeräte und der Automobilindustrie weit verbreitet ist, durch ihre wirksamen Anti-Rust, Stärke und Wirtschaft. Aluminium Blech hat die Vorteile des leichten Gewichts, Korrosionsbeständigkeit und hoher thermischer Leitfähigkeit und ist zum bevorzugten Kühler für Luft- und Raumfahrt- und elektronische Produkte geworden. Andererseits ist Edelstahl aufgrund seiner hohen Temperatur und Korrosionsbeständigkeit in chemischen Geräten und medizinischen Geräten dominiert.

Darüber hinaus bieten spezielle Materialien wie Kupfer- und Titanlegierungen unterschiedliche Eigenschaften für spezifische Bedürfnisse wie Leitfähigkeit, Festigkeit oder Biokompatibilität. Angemessene Auswahl und Übereinstimmung von Biegeprozessparameter sind wichtige Voraussetzungen, um die Funktion und Wirtschaft von Blechteilen zu gewährleisten.

Was ist Blechherstellung?

Der Schneidvorgang bestimmt die anfängliche Form des Materials , und Biegeblech ist ein wichtiger Schritt, um eine Komponente zu ergeben, eine dreidimensionale Struktur, die eine präzise Kontrolle des Winkels und Radius erfordert, um eine Verformung oder Spannungskonzentration zu vermeiden. SUBERGLEINE ANDAHME, SUPER DATA-V-7B79C893 = "" Verbindungen oder Schweißen, um die Funktionalität und Stabilität der Baugruppe sicherzustellen. That-VAL-VAL-V-7B79C893 = "". von kleiner Batch -Anpassung, wodurch es besonders für Anwendungsszenarien geeignet ist, die eine schnelle Iteration oder eine komplexe Geometrie erfordern. by 1.Galvanized Blech Oberflächen-galvanisierte Schicht, Fähigkeit zur Hervorhebung der Rostprävention, hohe Kosten. Kühlschrank, Klimaanlagen , Gebäudezäune, Dach- und Auto-Chassis. Welche Materialien werden üblicherweise bei der Herstellung von Blechern verwendet?

2.Aluminiumblech

Known for being lightweight, strong, resistant to corrosion, good electrical and thermal conductivity, it is the go-to material for aerospace (body components), electronics (heat sinks, phone backplates) and automotive lightweight (wheel hubs, Batteriepackungen).

3.stainless Stahlblech

Chromlegierung hat die Eigenschaften der Resistenz gegen hohe Temperatur-, Säure- und Alkali-Korrosion. Es wird üblicherweise in chemischen Geräten verwendet, medizinische Geräte , Küchenutensilien und High-End Decoration Engineering.

4. Copper-Legierungsblech

Ausstehende Leitfähigkeit, thermische Leitfähigkeit und Antibakterieneigenschaften, hauptsächlich in elektrischen Schütteln, Kühlleitungen, Dekoration und häufigen Sanitäranlagen.

5.titanium Blech hohe Festigkeit, Gewichtsverhältnis, Korrosionsbeständigkeit, gute Biokompatibilität, geeignet für Aerospace, High-End-Sportgeräte, medizinische Implantate und andere harte Umgebung.

Strengths: 1. EXCELLENT ROSE PREVENTION-Leistung Zinc-Beschichtung auf der Oberfläche von Galvanised Stahl

Was sind die Vor- und Nachteile von verzinktem Stahlmetall?

2. Formbarkeit und Verarbeitbarkeit

Wenn mit der Kaltbearbeitungs-Technologie wie Blech biegen , Galvanized Stahl = "Strategie" -Stechnologie "Strategie" Strategie "Strategie", "Strategie", "Strategie". Data-translateid = "CF7880B7FB6DDD576A670C9A42BF89785" data-pos = "0" data-len = "189" data-v-7b79c893 = ""> Metall hat eine hohe Duktilität und ist leicht in eine komplexe Form verarbeitet. Bei derselben Zeit, tha-v-7b79c893 = ""> Bei derselben Zeit, tha-v-7b79c893 = "> Bei dem gleichen Zeitpunkt, tha-v-7b79c893 ="> Bei dem gleichen Timing thing thing tha-ta-V-7b79c893 = "" abziehen und die Oberfläche geschützt.

3. Wirksamkeit und praktische Fähigkeit

Galvanized steel Metall hat niedrigere Kosten und niedrigere Wartung als High-End-Materialien wie Edelstahl.

4. Umweltschutz und Recycling galvanisiertes Stahlmetall kann mehrmals recycelt werden, um den Anforderungen der nachhaltigen Entwicklung gerecht zu werden. Während des Recyclingprozesses kann das verzinkte Blatt wiederverwendet werden, um Ressourcenabfälle zu reduzieren. 1. Hohe anfängliche Kosten Der Galvanisierungsprozess erhöht die Produktionskosten von Stahlplatten und ist möglicherweise weniger kostengünstig, wenn sie nur für einen kurzen Zeitraum verwendet werden.

2.Deal mit Einschränkungen Bei Blechbiegung Wenn der Biegeradius zu klein oder nicht organisiert ist, können die Galvanisierung zu klein oder unzulässig gearbeitet werden, die Galvanisierte, die Galvanisierte. 3.Risk der Zinkschichtverschleiß langfristige Reibung oder Kratzer kann zu teilweiseem Verlust der Zinkbeschichtung führen, Verlust der antiseptischen Wirkung, Schutz in anfälligen Bereichen.

4. Länge-Termwartungskosten Obwohl die anfänglichen Kosten niedrig sind, ist es notwendig, den Verschleiß regelmäßig zu inspizieren und REARNS. Long-Told-Kosten Daten-V-7B79C893 = "" hoch. 5. Umweltstreitigkeiten Zinkabfallgas oder -schlacke kann während der Galvanisierung erzeugt werden. -Anstrom-Daten-V-7b79c893 = ""> -Anstrom-Daten-V-7b79c893 = ""> -Anstrom-Daten-V-7b79c893 = ""> ursacher data-v-7b7b79c893 = ""> -Anstrom-Daten-V-7b79C893 = ""> ursfnada-VAL-VAL-V-7B79C893 = "" streng kontrolliert sein. Die Hauptursachen für Biege und Risse von Aluminumblech sind unzureichende Materialtuktilität, Spannungskonzentration oder Prozessparameter. JS-Unternehmen technische Demonstration Fall: Neue Energy Battery Battery Bing Engineering. Challenge: Komplexe multi-direkte Biege der Serien-Aluminum (1,5 MM-Dichtheit), die Tenssile (1,5 mm Dicknesssteuer) erfordert. ≥150 mpa. JS Schema: Wie kann das Knacken in Aluminiumstahl -Metallbiegung verhindern?

Messart

Spezifische Methoden

Begründung

Anwendbare Szenarien

Material Vorbehandlung

Annealing (O-State)

Verbessern Sie die Duktilität des Materials und verringern Sie das Risiko einer spröden Fraktur.

Hochfeste Aluminiumlegierung (z. B. 7075).

Schimmelpilzdesign

Schimmelpilze> 15% Plattendicke

Reduzierung der Kompressionsdeformation und vermeiden Sie die lokale Spannungskonzentration.

Dünne Platten (weniger als 2 mm dick).

Biegeparameter

Biegerradius ≥ Plattendicke*2

Vermeiden Sie Risse, die durch kleine Radien verursacht werden.

Konventioneller Biegeprozess.

Prozesskontrolle

Segmental Biegung (≤ 90 ° pro Mal)

Verformungsstress dispergieren und kumulative Verformung verhindern.

Komplexe Winkel Form.

Oberflächenbehandlung

Sprühschmiermittel (wie Seifenwasser)

Reduzieren Sie den Reibungskoeffizienten, minimieren Sie Oberflächen-Mikroreter.

Hochgenauige Formbiegung.

Nachbehandlungstechnologie

Glühen zur Linderung von Stress (1 Stunde bei 150 ° C)

Beseitigen Sie die Restbiegespannung und stabilisieren die Materialstruktur.

hohe Festigkeit oder Plankenbiegung.

Wie kann man die Genauigkeit von Metallmetall im Laserschneiden kontrollieren?

Equipment and technology optimization

1.High-precision laser cutting system

international führende Laserschneidgeräte (z. Unterstützung für die Verknüpfungsregelung, um komplexe Form zu erfüllen und unregelmäßige Plattenverarbeitungsanforderungen.

2.Intelligent Software Assistance

1.Matching Laser Power und Speed

- Dynamische Einstellung der Laserleistung, Schneidgeschwindigkeit und Hilfsgasdruck (z. B. Sauerstoff, Stickstoff usw.), Ausgleichseffizienz und Querschnittsqualität, abhängig vom Material (E. G. stachelfreie Stahl, Aluminum, Aluminum, Kupfer usw.) und Schillern usw.) und schädlich (E. G. starken Stahl, Aluminum, Aluminum usw.) und Schillern usw.) und schädlich (E. G. starken Stahl, Aluminum, Aluminum usw.) und kupfer usw.) und kupfer usw.) und kupfer usw.) und schädlich (e. g. Dicke.

- js Fallstudie zeigt, dass der Konsistenzfehler von Batch-Produktionsproduktion im Bereich von 0,002 mm eine Datenabteilung für verschiedene Prozessparameter kontrolliert werden kann, um eine Datenabteilung zu erstellen. Materialien.

2. Zeitausrichtung der Fokusspositionen

Automatisch Ein Autofokussensor wird verwendet, um die Fokussposition in Echtzeit zu überwachen und anzupassen, dass der Abstand zwischen dem Schneidkopf und der Platte konstant ist, und die Genauigkeitsverluste vermeiden, und die durch den Fokus aus der Fokusabweichung verursachten.

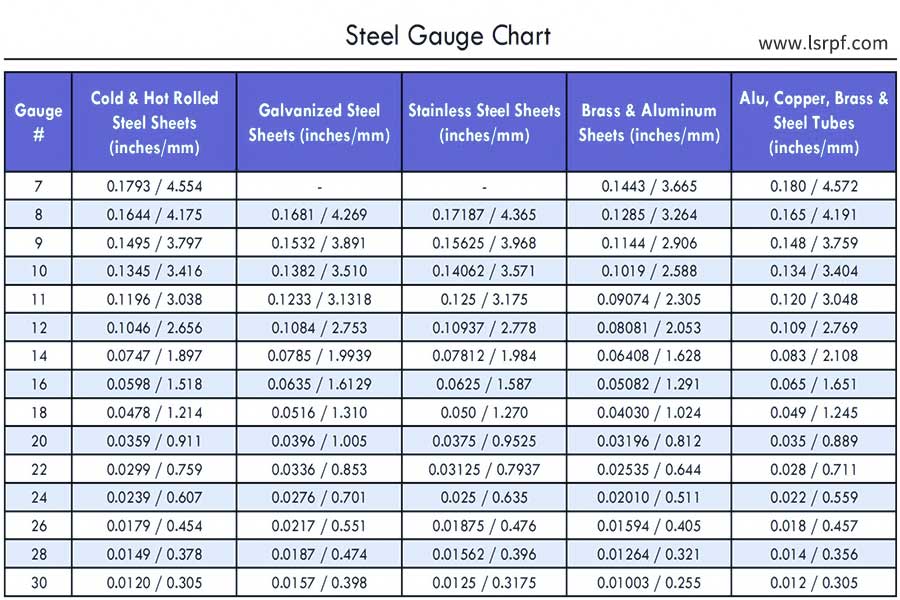

1.Flatness der Platte ist garantiert JS company adopts a vacuum adsorption platform to fix sheet metal, with high precision rolling equipment for pretreatment, eliminating wavy deformation of sheet metal, ensuring that the surface of the cut is less than 0.02mm/m² of the flatness error. 2.Surface cleaning and oxide layer control Ultrasonic cleaning is used to remove oil stains and impurities before cutting to prevent slag adhesion from affecting accuracy. For materials with high reflectivity, such as aluminum alloys, a special coating is used to reduce reflectivity. Quality inspection and feedback mechanism 1.Online detection system Integrated laser displacement sensor and CCD camera, real-time monitoring of cutting edge quality, automatic removal of defective products, proposed process optimization. JS Company's Quality Control Process Environmental and sustainable development control The influence of ambient temperature and humidity changes on material size stability is reduced through constant temperature and humidity workshops (temperature ±2°C, humidity 40-60% RH). My company reminds you that its green manufacturing processes, such as waste recycling system, not only reduce energy consumption, but also indirectly improve processing accuracy by reducing material waste (material utilization rate increases to over 92%). In sheet metal fabrication, the direct welding of stainless steel and aluminum plates faces great challenges, mainly due to their different physical and chemical properties: Difficulties with direct welding 1.Formation intermetallic compounds When stainless steel (e.g. 304, 316) comes into contact with aluminum (e.g. 1060, 5052) at high temperatures, iron reacts with aluminum to form brittle intermetallic compounds, leading to lower weld strength and even cracking. 2.Differences in thermal expansion coefficients The thermal expansion coefficient of aluminium (about 23×10-6°C) is 1.4 times that of stainless steel (about 17×10-6°C) and is prone to deformation or cracking during welding due to thermal stress. 3.Differences in melting point and thermal conductivity The melting point of aluminum (660 °C) is much lower than that of stainless steel (1375-1530 °C), and aluminum has a the thermal conductivity three times that of steel, which results in rapid heat loss during welding and makes it difficult to maintain the stability of the melting pool. Feasible processes and limitations 1.Traditional arc welding (e.g. TIG/MIG) 2.Brazing or diffusion welding 3.Recommendations for alternative solutions If a high intensity connection is required, the following methods are recommended: 1.Clarify application scenarios and functional requirements Determine the required sheet metal thickness range according to the load bearing requirements, usage environment and assembly method of the member. For example: 2.Match material type and thickness range The thickness of different materials varies widely, and the mechanical properties need to be selected: 3.Reference process compatibility verification thickness To ensure that the thickness matches the process parameters for the limitations of the processing process: 4.Compare tolerance standards with cost balances Select the optimal optimal specification according to industry standards (ISO 2768) and cost requirements: Using the sheet metal gauge chart, can quickly locate material specifications, optimize bending radius, laser power and other technological parameters, balance strength, cost and processing feasibility. For example: Intelligent material database and online material selection system 1.Multi format Compatible Uploading: Supports direct uploading of industrial standard files such as STEP, IGES, STL, etc. The system can automatically match material parameters and shorten material selection cycle. 2.Material Library Real-Time Retrieval: Built on a database of more than 50 metals, composites and special plates, classified and filtered according to application scenarios to improve efficiency. 3.Parameterized recommendation function: Input sheet metal parts design parameters, artificial intelligence algorithm will recommend suitable materials and process combinations. Senior Engineering Team provides full technical support throughout the process 1.More than 20 years industry experience endorsement: The team is familiar with sheet metal processing difficulties, can provide customized material solutions for complex projects. 2.Comparative analysis of material properties: The the formability, fatigue resistance and cost efficiency of different materials are verified by CAE simulation to reduce trial and error cost. 3.Rapid response mechanism: Consultation on material selection, timely feedback and issuance of technical white papers on complex situations within 48 hours. Standardized material certification and Rapid Delivery System 1.Pre qualification of materials: All incoming materials have been certified by ISO, ASTM and other international standards, shortening the customer verification cycle. 2.Global Supply Chain Integration: Establish direct supply cooperation with top sheet suppliers for regular ≤24 hour material inventory turnover. 3.Green Channel for emergency orders: Special Material Requirements trigger Global Allocation System, Promise to start emergency procurement process within 72 hours. Strategies for selecting materials for sustainable development 1.Prioritise green materials: Create a carbon footprint database and prioritise green materials such as recycled aluminium and low-carbon steel in line with EU RoHS and other environmental directives. 2.Material utilization optimization: Through the simulation of the 3D laser cutting path, the waste of angular material is reduced and the comprehensive utilization rate of materials is increased to over 92%. In sheet metal fabrication, the choice of materials and processing technology directly affects the performance and service life of the final product. galvanized steel sheet, for example, has become one of the most widely used materials due to its advantages of rust prevention, economy and ease of processing, especially in structural components that require corrosion resistance. However, in bending sheet metal process, special attention should be paid to the protection of zinc layer, to avoid excessive bending or improper processing resulting in coating damage, thus weakening the durability of the material. With the development of technology, modern sheet metal manufacturing is developing in the direction of high precision, lightweight and sustainable, while taking into account material properties and processing efficiency, while also meeting environmental challenges. Der Inhalt dieser Seite dient nur zu informativen Zwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Lieferant oder Hersteller von Drittanbietern über das Jusheng-Netzwerk zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers fragen Sie nach einem Zitat für Teile um die spezifischen Anforderungen für diese Teile zu ermitteln.

js ist ein branchenführendes Unternehmen Fokus auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung href="https://jsrpm.com/3d-printing">3D printing,Injection molding,metal stamping,and other one-stop manufacturing Services. 1.Is stainless steel easy to work with? Stainless steel sheet metal processing due to its obvious hardening work, high rebound rate rate, there are some difficulties. Laser cutting stamping technology can effectively solve hardness issues. 2.How to ensure the bending consistency of irregular parts? Numerical control programming+high-precision molds+positioning fixtures to optimize parameters and ensure consistent bending of irregular parts. 3.Will zinc fall off when galvanized steel sheet is bent? During bending process, the zinc layer may fall off in part, but the risk of cracking of zinc layer can be significantly reduced by choosing the appropriate type of galvanizing, controlling bending radius and lubrication process. 4.Does sheet metal processing need to consider the malleability of materials? It is necessary to take into account that the plate with poor ductility is prone to cracking, and appropriate process parameters should be selected according to material characteristics to reduce the risk of cracking.

Can carbon steel and aluminum steel metal be directly welded?

How to select sheet metal thickness based on the sheet metal gauge chart?

Materialtyp

Common thickness range (mm)

Corresponding Gauge Number

Applicable Scenarios

Edelstahl

0.5-2.5

20-10

Medical devices, chemical containers.

Aluminum plate

0.4-1.5

22-14

Electronics radiator, automotive lightweighting.

Carbon steel

0.8-3.0

18-8

Electronics radiator, automotive lightweighting.

Type of process

Principle of thickness adaptation

Bending process

Minimum bending radius ≥thickness*2.

Aluminum sheet metal Gauge 18 (1.0mm) requires R ≥2.0mm.

Laser cutting

Thin plates (≤ Gauge 24) were highly accurate (±0.05mm).

Cutting speed 10m/min, power 2,000W.

Welding process

Preheat if thickness is greater than 1.5mm (e.g. stainless steel).

Preheating temperature to 150-200℃.

Tolerance class

Thickness tolerance range (mm)

Cost impact

Precision grade (f)

±0.05

Suitable for high precision instruments with high cost.

Ordinary level (m)

±0.1

General industrial scenario, best value for money.

How can JS assist sheet metal fabricators in quickly selecting materials?

Summary

Haftungsausschluss

JS-Team

Unsere Fabrik ist mit mehr als 100 landwirtschaftlichen 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um eine Produktion oder Massenanpassung mit niedrigem Volumen handelt, wir können Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. Wählen Sie JS-Technologie Es bedeutet, Effizienz, Qualität und Professionalität zu wählen. href = "https://jsrpm.com/"> jsrpm.com FAQs

Resources