Sheet Metal Herstellung ist das Schneiden und Biegen von Metallplatten in präzise strukturelle Teile . Es wird in der Automobil- und Elektronikindustrie weit verbreitet. The core is to use sheet metal fabrication molding products functional Form, beispielsweise durch Biegeblecheinstellungsleistung und Montagegenauigkeit. "> "> "> "> ">

1. Schnitt

gemeinsame Techniken zum Verarbeiten und Entfernen von Blechteilen enthalten:

Prinzip

Anwendbare Szenarien

Stärken und Schwächen

Laser-Schneiden

Hochenergetische Laserstrahlen schmelzen Material.

hohe Präzision, komplexe Grafiken.

Es ist teuer und langsam.

Schneiden

Schimmeldruckausschnitt.

Lineares Schneiden.

schnell, aber auf einfache Formen beschränkt.

Wasserstrahlausschneiden

Hochdruckwasser gemischt mit Schleifeln.

Dünnes, hitzesempfindliches Material.

Kein Hitzeschock, aber ineffizient.

2. Blatt Metal Biegung

Der Kernprozess, um den Winkel der Platte durch plastische Deformation zu ändern, umfasst:

Methode

Prinzip

Anwendbare Szenarien

Stärken und Schwächen

Bremsbiegung

Druck auf die Biegermaschine ausüben.

Genaue Winkel, Masse produziert.

Ausrüstung ist teuer, aber genau.

Luftbiegung

Lokaler Druck auf die Form ausüben.

Winkel sind komplex.

Es sind keine Formen benötigt, aber die Genauigkeit ist niedrig.

Rollbiegung

Kontinuierliche plastische Verformung der Walze.

Kreisförmige Rohre und gekrümmte Komponenten.

Geeignet für lange Streifen und niedrige Effizienz.

3.Stamping

Verwenden von Formen zum Druck auf die Blatt, die Merkmale wie Löcher und Grooves:

verwenden

Prinzip

Anwendbare Szenarien

Stärken und Schwächen

Stanzen

Stanzlöcher in Formen.

Durch Löcher und unregelmäßige Löcher.

hohe Effizienz, aber hohe Schimmelpilze.

Formierung

Plastische Verformung von Schimmelpilzen.

Komplexe Strukturen (wie Flansche).

Geeignet für große Mengen und geringe Flexibilität.

4. Bildung

Fertigungskomplex Geometrien durch plastische Deformation:

Prinzip

Anwendbare Szenarien

Stärken und Schwächen

Tiefe Zeichnung

Mehrfachdehnung und Formierung.

Deep Hohlraumbehälter (wie Batteriekoffer).

Die Materialnutzungsrate ist hoch, die Formstruktur ist jedoch kompliziert.

Bügeln

Lokalisierte Ausdünnung erhöht die Größe.

Lampenschatten und Tabellengeschirr.

Die Gleichmäßigkeit der Wandstärke muss gesteuert werden.

5.Connect

Kombinieren Sie mehrere Blechkomponenten in eine vollständige Struktur:

Prinzip

Anwendbare Szenarien

Stärken und Schwächen

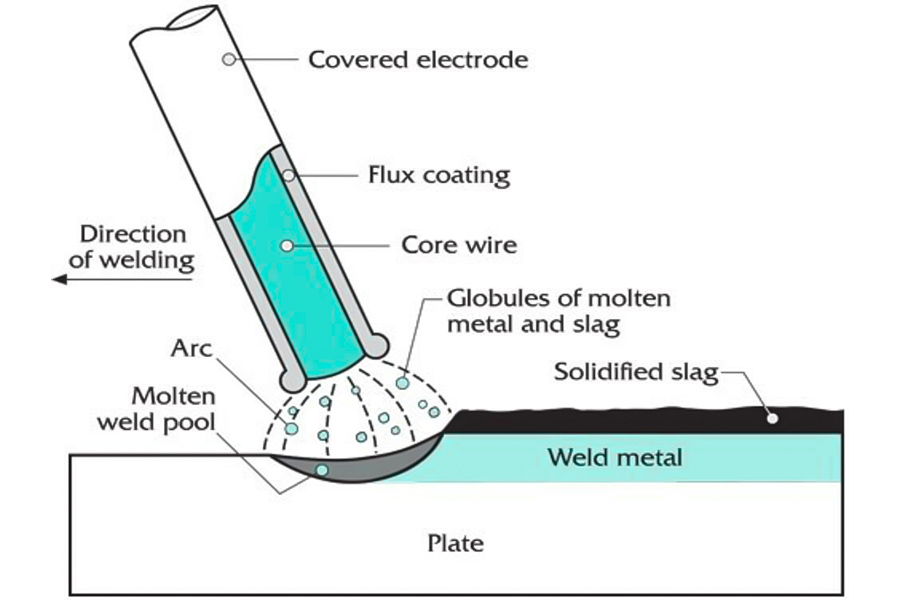

Schweißen

Schmelzmaterialverbindung.

Bedarf mit hoher Intensität.

Deformationsrisiko erfordert spezielle Geräte.

Schweißen

Mechanische Fixierung.

Die Szene muss zerlegt werden.

Reversible, aber weniger intensiv.

Klebstoff

Chemische Bindung.

Versiegelung oder Dekoration.

Keine thermische Verformung, aber schlechter Temperaturwiderstand.

Der Kern der Blechverarbeitung liegt in der flexiblen Auswahl von Schneiden, Biegen, Stempeln und anderen Methoden in Kombination mit Prozesseigenschaften und Produktionsanforderungen, um eine effiziente und genaue Herstellung von Teilen zu erreichen.

Heet Metal

stempeln?

gemeinsame Techniken zum Verarbeiten und Entfernen von Blechteilen enthalten:

| Prinzip | Anwendbare Szenarien | Stärken und Schwächen | |

| Laser-Schneiden | Hochenergetische Laserstrahlen schmelzen Material. | hohe Präzision, komplexe Grafiken. | Es ist teuer und langsam. |

| Schneiden | Schimmeldruckausschnitt. | Lineares Schneiden. | schnell, aber auf einfache Formen beschränkt. |

| Wasserstrahlausschneiden | Hochdruckwasser gemischt mit Schleifeln. | Dünnes, hitzesempfindliches Material. | Kein Hitzeschock, aber ineffizient. |

2. Blatt Metal Biegung

Der Kernprozess, um den Winkel der Platte durch plastische Deformation zu ändern, umfasst:

| Methode | Prinzip | Anwendbare Szenarien | Stärken und Schwächen |

| Bremsbiegung | Druck auf die Biegermaschine ausüben. | Genaue Winkel, Masse produziert. | Ausrüstung ist teuer, aber genau. |

| Luftbiegung | Lokaler Druck auf die Form ausüben. | Winkel sind komplex. | Es sind keine Formen benötigt, aber die Genauigkeit ist niedrig. |

| Rollbiegung | Kontinuierliche plastische Verformung der Walze. | Kreisförmige Rohre und gekrümmte Komponenten. | Geeignet für lange Streifen und niedrige Effizienz. |

3.Stamping

Verwenden von Formen zum Druck auf die Blatt, die Merkmale wie Löcher und Grooves:

verwenden| Prinzip | Anwendbare Szenarien | Stärken und Schwächen | |

| Stanzen | Stanzlöcher in Formen. | Durch Löcher und unregelmäßige Löcher. | hohe Effizienz, aber hohe Schimmelpilze. |

| Formierung | Plastische Verformung von Schimmelpilzen. | Komplexe Strukturen (wie Flansche). | Geeignet für große Mengen und geringe Flexibilität. |

4. Bildung

Fertigungskomplex Geometrien durch plastische Deformation:

| Prinzip | Anwendbare Szenarien | Stärken und Schwächen | |

| Tiefe Zeichnung | Mehrfachdehnung und Formierung. | Deep Hohlraumbehälter (wie Batteriekoffer). | Die Materialnutzungsrate ist hoch, die Formstruktur ist jedoch kompliziert. |

| Bügeln | Lokalisierte Ausdünnung erhöht die Größe. | Lampenschatten und Tabellengeschirr. | Die Gleichmäßigkeit der Wandstärke muss gesteuert werden. |

5.Connect

Kombinieren Sie mehrere Blechkomponenten in eine vollständige Struktur:

| Prinzip | Anwendbare Szenarien | Stärken und Schwächen | |

| Schweißen | Schmelzmaterialverbindung. | Bedarf mit hoher Intensität. | Deformationsrisiko erfordert spezielle Geräte. |

| Schweißen | Mechanische Fixierung. | Die Szene muss zerlegt werden. | Reversible, aber weniger intensiv. |

| Klebstoff | Chemische Bindung. | Versiegelung oder Dekoration. | Keine thermische Verformung, aber schlechter Temperaturwiderstand. |

Der Kern der Blechverarbeitung liegt in der flexiblen Auswahl von Schneiden, Biegen, Stempeln und anderen Methoden in Kombination mit Prozesseigenschaften und Produktionsanforderungen, um eine effiziente und genaue Herstellung von Teilen zu erreichen.

Heet Metal

1. Data-V-7B79C893 = ""> Aluminiumblech B Lanking

- Merkmale: Hochprezisions-Sterbe und Servo-Pressen werden verwendet, um Burr Free und Vertical Schneiden mit Toleranz von ± 0.02mm.

- Technische Highlights: Es ist erforderlich, die Lücke zwischen Formen (0,01-0,03 mm) zu steuern und ein CCD-visueller Positionierungssystem zu verwenden, um die Produktion zu erhöhen.

2. data-v-7b79c893="">aluminum sheet metal deep Zeichnung

- Merkmale: Einzelstempelbox, Tiefe> Durchmesser (z. B. Batteriestangen), Zugtiefenverhältnis ≤ 2,5.

- Schwierigkeitsgrad: Aluminiumrückprall muss kompensiert werden (Kompensationskoeffizient 0,5 ° bis 2 °) und 3. Data-V-7b79c893 = ""> Aluminiumblech Biegung

- V-förmige Biegung: Geeignet für das elektrische Gehäuse gleichen rechten Winkelstrukturen, Schimmelfiletradius ≥1,5 mal Plattendicke.

- Rolling-Biegung: kontinuierliches Rollen von zylindrischen/konischen Teilen (z. B. Lampen-Post-Klassen) mit einem minimalen Biegeradius von r = 2t.

- Technischer Kern: Die Servo-Biegermaschine ist durch CAE-Simulation mit Echtzeit-Druck-Feedback-System ausgestattet.

4. Data-Len = "33" Data-V-7B79C893 = ""> Aluminiumblech Hydroforming

- Principle: Liquid media transfer pressure, reduce mold wear, suitable for complex hollow structure.

- Fall: Neue Energiefahrzeug-Akku, Wandstärke Gleichmäßigkeitsfehler ≤ 0,1 mm.

- Ausrüstung Anforderungen: Echtzeitüberwachung von Druckschwankungen (Genauigkeit ± 0,5 mPa) Um eine Überstörung von Aluminumplatten zu verhindern.

| Kernvorteile | Aluminium-Anpassungsfähigkeit | Typische Anwendungen | |

| <"> <"> <"> <"> <"> <"> <"> <"> <"> <" Data-V-7B79C893 = ""> B Lanking | Hochquerschnittliche Qualität, geeignet für dünne Platten. | 0,1-2,0 mm Aluminium Blech. | Präzisionselektronik. |

| Deep Zeichnung | Sobald die Materialauslastungsrate hoch ist, ist die Materialsrate hoch. | 0,5-4,0 mm Duktiles Aluminiummaterial. | Batteriegehäuse. |

| Biegung | Anpassbare Krümmung und flexible Produktion. | Dicke des gesamten Aluminiums Blech . | Klammer, gebogene Schale. |

| Hydroforming | Komplexe Hohlstruktur mit gleichmäßiger Wanddicke. | Hochfeste 6-Serie-Aluminiumlegierung. | Neue Energiekomponenten für Energie. |

Hauptpunkte des Stempelprozesses von Aluminium Blech:

- Material adaptation: According to product requirements can be selected 1 series (pure aluminum), 5 series (rust proof), 6 series (high strength) aluminum Blech . >

- Rückprallkontrolle: Die elastische Deformation von Aluminiummaterialien wird durch ein Schimmelkompensationsdesign ausgeglichen (z. B. erhöhtes Prebendwinkel).

- Oberflächenbehandlung: Anodized (Härte HV ≥150) oder Passivierungsbehandlung, um die Korrosionswiderstand zu verbessern.

1. Data-Len = "18" Daten-V-7B79C893 = ""> Puls MIG-Schweiß

Zinc coating on galvanized steel Metall ist flüchtig und herkömmliches MIG-Schweißen kann leicht Stomata erzeugen. puls Data-V-7b79c893 =" " Zinkverdunstung zum Schmelzpool, indem die Stromwellenform gesteuert wird, während die Schweißfestigkeit beibehalten wird.

Js adoptiert fortgeschrittene MIG-Geräte, die PILSE-Modus, nimmt professionelle Schweißdrähte ein (mit Silizium und Aluminium enthaltend), die Zink-Vapor-Span-/palca/pow> -Pace/pohles.

2. Data-Len = "13" Data-V-7B79C893 = ""> Laserschweißen Laserstrahl mit hoher Energiedichte kann schnell schmelzen, die Wärmeeffektzone reduzieren und die Oxidation der Zinkschicht aus großem Maßstab vermeiden. geeignet für das Schweißen präzisionsgeeigneter Stahl. Data-V-7B79C893 = ""> Metall Komponenten wie Automobilteile.

JS nimmt hochpräzise Laserschweißsystem an, die die Komplex-G-GEOMETRY, die Echtzeit-Überwachungstechnologie, um die Schweißqualität zu sichern, und die strikte Toleranzanforderungen von ± 0,005mm.

3. Data-V-7b79c893 = ""> Widerstandsspot-Schweißen geeignet für dünne verzinkte Stahl Metall (z. B. 0,5-3 mm), die Metall schmilzt in situ durch die momentane Wirkung von Elektrodendruck und Strom und die Zinkschicht wird unter Druck gedrückt, um eine verlässliche Verbindung zu bilden.

The influence of bending mold on the machining accuracy of bend sheet metal is mainly reflected in the following aspects: 1.Design of mold fillet radius 2.Matching mold gaps 3.Mold surface roughness 4.Mold materials and heat treatment 5.Mould wear and maintenance 6.Match of mold thickness and plate thickness The selection of sheet metal part material thickness requires comprehensive consideration of function requirements, process limitations and economy. Sheet metal gauge chart is the core tool to guide selection. Here are the key steps and highlights: 1.Clarify application scenarios and load requirements 2.Matching thickness range of manufacturing process The sheet metal gauge chart will indicate the recommended thickness range for different processes, such as 0.8mm-3mm for aluminum sheet metal (1060) bending. 3.Balance cost and material utilization 4.Consider the impact of connectivity technology Sheet metal gauge chart application 1.Production accuracy and quality control JS uses imported laser cutting equipment with accuracy of ±0.005mm, far exceeding industry standards (traditional sheet metal fabricators is typically ±0.02mm), especially for precision electronics (such as cell phone heat sinks) and aerospace components, and solves the deformation problem of high-strength steel and aluminum alloys. 2.Speed of delivery and productivity JS standardized orders can be delivered within 1-2 weeks and urgent orders can be returned within 24 hours, with a 30% reduction in wait times. Multi process collaboration (cutting+bending+welding) is achieved synchronously, increasing overall efficiency by 30% -50%. 3.Material selection and cost optimization There are more than 50 kinds of metallic and non-metallic materials in JS, and the material utilization rate is over 92%. 4.Technological innovation and process upgrading JS introduces artificial intelligence vision correction system and self-bending devices to support complex surface shaping and provide integrated solutions. 5.Global service capability JS supports multilingual drawings and global logistics tracking (DHL/UPS dedicated line) and serves clients in more than 30 countries. In the field of industrial manufacturing, sheet metal fabrication has become an indispensable technical pillar in modern industrial system due to its diverse process and extensive application scenarios. Sheet metal processing involves cutting, sheet metal bend, stamping, welding and other core processes, sheet metal sheets into a functional and aesthetic combination of structural components. Whatever the material, the perfect balance can be achieved through process optimization and material selection. JS Precision Manufacturing has 20 years of industry experience and an intelligent production system that pushes traditional sheet metal processing to a new level. It redefines the technical boundaries and value standards of sheet metal processing by providing global customers with one-stop solutions ranging from prototype design to mass production with extreme precision, adequate material adaptability and green manufacturing concepts. Der Inhalt dieser Seite dient nur zu informativen Zwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Lieferant oder Hersteller von Drittanbietern über das Jusheng-Netzwerk zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers fragen Sie nach einem Zitat für Teile um die spezifischen Anforderungen für diese Teile zu ermitteln.

js ist ein branchenführendes Unternehmen Fokus auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung href="https://jsrpm.com/3d-printing">3D printing,Injection molding,metal stamping,and other one-stop manufacturing Services. 1.What is the general accuracy of sheet metal processing? Laser cutting up to ±0.005mm, CNC bending up to ±0.02mm, traditional stamping up to ±0.1mm. High-end equipment combined with AI algorithms can break through micron level accuracy and meet high-demand scenarios such as precision electronics and aerospace. 2.What's the difference between laser cutting and traditional stamping? High precision Laser cutting (±0.02mm), no mold required, suitable for irregular holes. Punching depends on die, low cost, suitable for large-scale wire cutting. 3.Why does the automotive industry heavily use sheet metal fabrication? With its lightweight, high strength and high efficiency, the automobile industry relies on sheet metal processing to quickly form complex components such as bodywork and chassis, while taking into account cost control and large-scale production needs. 4.Why is sheet metal fabrication considered green manufacturing? Sheet metal processing reduces pollution and waste by increasing material utilization (waste), low energy consumption and environmental protection Maßnahmen. Realize resource recycling and cleaner production in conjunction with ISO 14001 certification. Digital modeling and fabrication

What is the impact of bending molds on machining accuracy?

How to choose the material thickness of sheet metal parts?

Prozesstyp

Applicable gauge range

Process limitations

Laser-Schneiden

0.1mm-20mm

The cutting speed of thick plate is reduced and the risk of thermal deformation is great.

Bending

0.5mm-6mm

The angle of the V-mold needs to be adjusted to the thickness (e.g. using the 80° V-mold to make a 6mm plate).

Deep stamping

0.6mm-3mm

The material elongation rate should be ≥20% (such as aluminum alloy 5052).

Materialtyp

Gauge number

Actual thickness (mm)

Typical use

SPCC cold rolled steel

18

1.2

Electrical enclosures and shelves.

AL1100 aluminum sheet metal

20

0.9

Heat sink, electronic device casing.

SUS304 stainless steel

16

1.0

Medical equipment, food equipment.

What are the reasons for choosing JS sheet metal fabrication?

Comparison items

JS sheet metal fabrication

Other sheet metal fabricators

Cutting accuracy

±0.005mm (laser cutting)

±0.02mm-0.05mm (traditional CNC stamping machine)

Rebound compensation accuracy

AI algorithm compensation, error ±0.01mm.

Manual adjustment, error> 0.1mm.

Surface quality

Thermal effect zone<0.1mm, no burrs.

The burrs were obvious and needed polishing.

Comparison items

JS sheet metal fabrication

Other sheet metal fabricators

Standard delivery times

1-2 weeks.

3-4 weeks.

Small batch response

24-hour express delivery.

Mold replacement takes 1-2 hours and is only suitable for mass replacement.

Process collaboration

Multi process parallel processing.

A single process is produced in stages.

Comparison items

JS sheet metal fabrication

Other sheet metal fabricators

Number of material warehouse

More than 50 varieties (including special boards).

10-20 types(conventional metals only).

Material utilization rate

92% + (remaining material intelligently matched).

80-85% (depending on fixed-specification procurement).

Cost control

Recycling excess materials can reduce costs by 15%.

Material waste is widespread and systematic optimization is lacking.

Comparison items

JS sheet metal fabrication

Other sheet metal fabricators

Technical Capability

AI corrects + automatically bends.

Manual adjustment is the main focus.

Process innovation

Support irregular parts/surfaces.

For flat/simple bending only.

Simulation verification

Built-in CAE simulation system.

No simulation capability, by trial and error.

Comparison items

JS sheet metal fabrication

Other sheet metal fabricators

Scope of services

Global delivery (more than 30 countries).

Local or regional markets only.

Communications support

Multilingual drawing and technical team.

English documents rely on third-party translation.

Delivery times

International orders take 4 to 6 weeks.

Subcontracting causes delays to third parties.

Summary

Haftungsausschluss

JS-Team

Unsere Fabrik ist mit mehr als 100 landwirtschaftlichen 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um eine Produktion oder Massenanpassung mit niedrigem Volumen handelt, wir können Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. Wählen Sie JS-Technologie Es bedeutet, Effizienz, Qualität und Professionalität zu wählen. href = "https://jsrpm.com/"> jsrpm.com FAQs

Resources