Blecher Herstellung ist eine der Kernverbindungen bei der Forschung und Entwicklung mechanischer Struktur, elektronischer Geräteschale und industrieller Ausrüstung. Sein Entwurfsprozess erfordert, um viele Schlüsselfaktoren von Rohstoffen bis hin zur Anpassungsfähigkeit des Herstellungsprozesses zu berücksichtigen, von der strukturellen Konstruktionsoptimierung bis zur Auswahl der Oberflächenbehandlung. Jeder Link wirkt sich direkt auf die Qualität und Leistung des Endprodukts aus.

In diesem Artikel werden die wichtigsten Probleme bei der Gestaltung von Blechteilen analysiert, um die Konsistenz und Qualität jedes Produkts zu gewährleisten und einen Referenzabschluss von der Konstruktion bis zur Massenproduktion bereitzustellen.

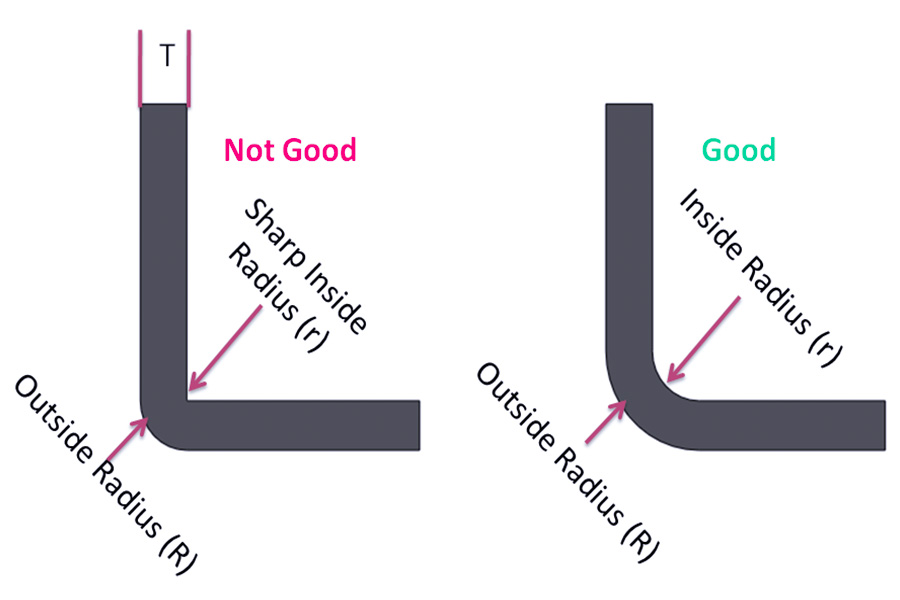

Ein Mindestradius ist gemäß der Dicke des Materials zu ermitteln . Bei Bedarf kann die Duktilität des Materials durch Polieren und andere Prozesse verbessert werden.

Ein Mindestradius ist gemäß der Dicke des Materials zu ermitteln . Bei Bedarf kann die Duktilität des Materials durch Polieren und andere Prozesse verbessert werden.

2. optimales Design von Metalllöchern und Rille

Stempelprozess ist eine wirtschaftliche und effiziente Bohrmethode bei der Verarbeitung von Metallblättern . Die Mindestgröße des Lochs, des Schlitzes oder der Rille darf nicht geringer sein als die Dicke der Platte. Dieses Designprinzip kann die Produktionseffizienz erheblich verbessern, das Risiko von Stanzschäden verringern und die Genauigkeit der Bearbeitung garantieren.

3.Minimum -Krümmungsradius

Der Mindestbiegeradius von Blechteilen wird hauptsächlich durch Bearbeitungsverfahren und Materialeigenschaften beeinflusst. Je mehr duktile das Material ist, desto kleiner kann der Biegeradius es erreichen. Im praktischen Design müssen die Leistungsunterschiede verschiedener Metallklassen vollständig berücksichtigt werden. Moderne DFM -Software kann diese Parameter intelligent analysieren, um Designer praktische und flexible Lösungen zu bieten, die den Branchenstandards entsprechen.

4.Material Selektion und Dicke Matching

Bevorzugen Sie Materialien, die leicht zu verarbeiten sind, wie Aluminiumblech und verzinktes Blechmetall . Wählen Sie die Dicke gemäß den Prozessanforderungen von Biegeblech aus. Wenn es zu dünn ist, verformt es und wenn es zu dick ist, biegt es und rissen. Es wird im Allgemeinen empfohlen, sich auf ein Blechmessdiagramm zu verweisen, um sicherzustellen, dass das Verhältnis von Biegeradius zu Dicke angemessen ist (z. B. das 1,5 -fache der Dicke).

5.Bend -Prozessauswahl

Abhängig von der Komplexität der Teile, wie zum Beispiel für hochpräzise rechtwinklige V-Biege, geeignet für die Biegung der Struktur der Rollenbiegung. js Precision Manufacturing-Geräte unterstützt eine präzise Biegung von ultradünnen Platten von 0,5 mm . Bei mehreren Biegungen ist es notwendig, die Abfolge von Biegungen im Voraus zu planen, die Anzahl und den Winkel der Biegungen zu vereinfachen und die Abweichung oder Größenabweichung zu vermeiden.

6.optimieren Schweißprozess

Schweißen ist nicht die einzige Option für die Blechkonstruktion. Viele Designer werden es gewohnt, Klassenschemata zu löten, aber andere, andere potenziell optimiertere Verbindungsmethoden ignorieren. Wir empfehlen, die folgenden Optionen in der Entwurfsphase zu berücksichtigen:

- Integrales Schneidformeln: Optimierung des Schneidprozesses von Substraten, um eine strukturelle Funktion zu erzielen.

- Mechanische Befestigungselemente: abnehmbares Verbindungsschema für Schrauben, Nieten usw.

- Blechbiegung: Die eigene Steifheit des Materials wird verwendet, um die Stützstruktur zu konstruieren.

Wie wirkt sich die Materialauswahl auf die Blechetechnik aus?

In der Blechetechnik ist die Materialauswahl nicht nur ein Spiegelbild der funktionalen Anforderungen, sondern auch ein entscheidender Faktor für die Herstellungseffizienz, die Kostenkontrolle und die Endproduktqualität. Dies kann im Fall von Aluminiumblech und Stahl besser verstanden werden.

1. Verarbeitung von Schwierigkeit und Prozessanpassungsfähigkeit

2.Cost Effektivität

Wenn wir uns auf Festigkeit konzentrieren, kann Stahl die bevorzugte Option sein, aber ihre hohe Dichte und das Gewicht führen zu erhöhten Transport- und Installationskosten. Im Gegenteil kann der Energieverbrauch der Aluminiumplatte insgesamt höher ist, obwohl der Einheitspreis für Aluminiumplatten höher ist, kann der Energieverbrauch der Aluminiumplatte verringert werden. Die Verarbeitungseffizienz kann auf lange Sicht verbessert werden.

3. Die Umweltanpassung der Generalversammlung

galvanisiertes Blech verbessert seinen Korrosionsbeständigkeit durch Beschichtung und macht es für feuchte Umgebung geeignet. Es sollte jedoch besondere Sorgfalt darauf geprägt werden, die Integrität der Beschichtung während der Verarbeitung zu schützen. Aluminiumplatten haben natürliche antioxidative Eigenschaften, die die Verspätungskosten senken.

4.Der Nachhaltigkeitstrend

Aluminium ist eine Rezykluationsrate von 95% im Einklang mit grünen Herstellungstrends, während Stahl eine relativ Kohlenstoffemissionsintensität ist. Viele Unternehmen wenden sich Aluminiumkomponenten wie neuen Energienbatterienschalen zu, um Kohlenstoffneutralitätsziele zu erreichen, was auch die Verschiebung der Blechprozesse zu niedrigem Kohlenstoff treibt.

Welche Faktoren sollten beim Entwerfen von Blechteilen berücksichtigt werden?

Blechdesign wird oft in einem Teufelskreis von Design und Nacharbeit gefangen. Die Daten zeigen, dass 30-50% des Produktentwicklungszyklus für wiederholte Überarbeitungen ausgegeben werden und dass fast ein Viertel der technischen Fehler auf unzureichende Designprozesse zurückzuführen ist. Tatsächlich gibt es eine große Trennung zwischen CAD -Design und Realität.

Beim Entwerfen von Blechteilen müssen die Prozesseigenschaften der Blechbiegung eng mit der Machbarkeit der Herstellung kombiniert werden:

1. Die Verwendung standardisierter Formen

vorzugsweise Verwenden Sie Standardformabmessungen für Biegen , um das Anpassen teure Formen zu vermeiden. Wenn die Komponentenstruktur komplex ist, kann sie durch Schweißen oder Nieten einer Kombination von Standardformen gebildet werden.

2. Die Biegung und vermeiden Sie die Lochposition

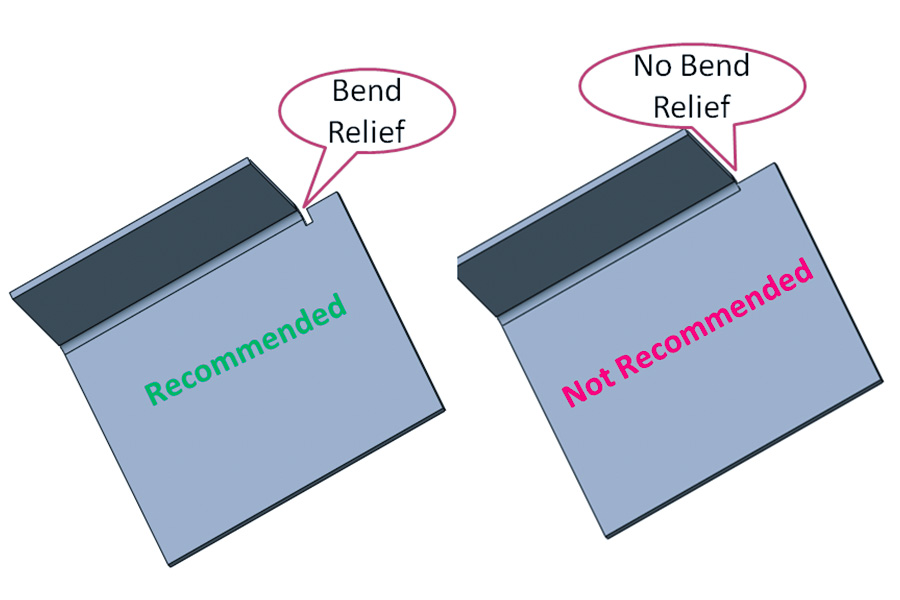

Löcher, Einschnitte oder Anschlüsse sollten mindestens das 4 -fache der Dicke des Materials (d. H. 4T -Prinzip) von den gekrümmten Kanten entfernt gehalten werden, um Verformungen zu verhindern, die durch Biegen und Dehnen verursacht werden. Beim Biegen von Aluminiumplatten sollte besondere Aufmerksamkeit auf Duktilitätsunterschiede gelegt werden, um zu vermeiden, dass sie an der Lochposition gerissen werden.

3.Void geschlossene Geometrie

Das lineare Stempelprinzip der Plattenbiegung schränkt die Bildung der geschlossenen Struktur ein. Im Design müssen Öffnungen für segmentierte Biegung zurückgehalten oder verwendet werden.

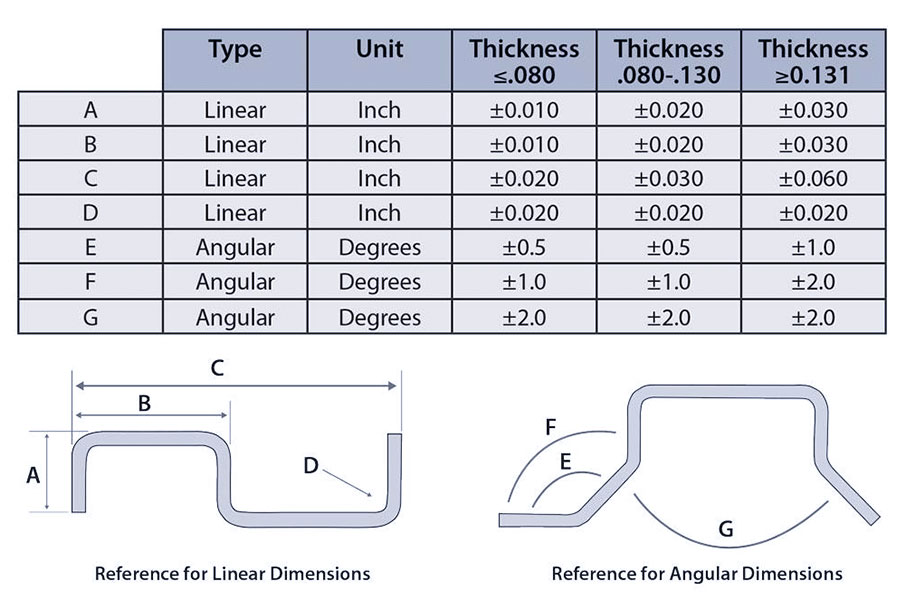

4. Toleranzkontrolle Blechverträglichkeit beträgt im Allgemeinen ± 0,1 mm bis 0,5 mm im Vergleich zur CNC -Bearbeitung, die Genauigkeitsanforderungen sind nicht hoch. Die endgültige Toleranz muss gemäß der Dicke des Materials, der Anzahl der Biegungen und der Genauigkeit der Ausrüstung bestimmt werden. Dünne Platte sammelt Fehler an, nachdem mehrere Biegungen und der Kompensationsraum erforderlich sind. 5. Verwenden Sie einen gleichmäßigen Biegerradius standardisierter Biegeradius wie 0,030 Zoll können die Schaltzeit des Schimmelpilzes verkürzen. Der empfohlene Biegeradius für Aluminiumblech ist 1-1,5-mal dicker , während Stahl einen größeren Biegeradius benötigt, um eine Erholung zu vermeiden. 6. Alternative Schweißoptionen Es ist leicht, dass eine dünne Platte durch Schweißen deformiert wird. Nieten und Drucknieten können als alternative Verbindung ausgewählt werden. Bei der Installation von PEM -Hardware ist es notwendig, die Dicke des Materials anzupassen, um zu vermeiden, dass durch Spannungskonzentration verursacht wird. 1.Material Selektionsintensität Oft wird der Biegeradius nicht beibehalten oder die Biegesequenz verwirrt, was zu einer Teilverformung führt. Bei der Gestaltung der Containment -Box war eine Nacharbeit erforderlich, da die Biege nicht in der Lage ist, eine Containment -Biegung zu erreichen (zusätzliche Prozessanschlüsse sind erforderlich). JS -Lösung: Das Toleranzdesign von Blechteilen verfolgt ± 0,05 mm CNC-Maschinen-Accuracy-Standard direkt.

Lösungen:

Wie vermeiden Sie häufige Fehler im Blechdesign?

If numerical control tolerance control is used, the Der tatsächliche Winkelfehler überschreitet den funktionalen zulässigen Bereich weit.

"> ">

Lösungen:

- Bohrbitspezifikationen für verschiedene Blendengrößen:

| Anwendbare Bohrerspezifikationen | Szene | Kosteneffektivität | |

| φ0.125 (3,2 mm) | Standard # 40 Drillbit | Installationslöcher, Belüftungslöcher | Werkzeugkosten ↓ 40% |

| φ0.25 (6,35 mm) | Standard # 8 Drillbit | Verbindungslöcher für strukturelle Komponenten | Verarbeitungseffizienz ↑ 25% |

| φ0.5 (12,7 mm) | Standard # 20 Drillbit | Flanschkantenfixierloch | MORM-Lebensdauer um 50% | verlängert

- Die sicheren Löchergrenzen:

| Feature-Typ | Mindestabstandsanforderungen | Fallversagen |

| benachbarte Entfernung der gekrümmten Linie | Dicke ≥ 2-mal (z. | Lochlänge Biegung 1,5 mm → Tränen |

| Rand des Lochs | Dicke ≥ 1-mal (z. B. 0,8 mm Board → ≥ 0,8 mm) | Lochrand 0,5 mm → Kantenriss |

| Lochabstand | Dicke ≥ 3-mal (um Spannungsüberlagerung zu verhindern) | Lochabstand ist doppelt so dick → Abstandsdeformation Die Platte | ist

5. Oberfläche Behandlung: Machbarkeits- und Kostenüberlegungen

Enterprises Erfordernde spezielle Oberflächenüberbehandlungsverfahren , die dazu führen, dass die Kosten für die Steigerung oder Prozesse für unrentabel sind. Vor kurzem hat ein JS -Kunde nach Kupferteilen nach Nickelfolie gefragt, aber nur eine Handvoll Fabriken auf der Welt haben die Fähigkeit und die Nickelfolie ist zu teuer.

Lösungen:

- Wir würden den Kunden raten, gemeinsame Prozesse wie Sprühbeschichtung und Anodierung zu priorisieren und die Machbarkeit im Voraus zu bestätigen.

- Wenn eine benutzerdefinierte Oberflächenbehandlung erforderlich ist , ist zusätzlicher Bauzeitraum (z.

Wie kann man die optimale Dicke für das Metallschweißen auswählen?

1. Data-V-7B79C893 = ""> Matching-Materialtyp und Dicke

- Stainless steel: Nach dem Blechmessgerät beträgt die Schweißdicke im Allgemeinen 0,5-6 mm für kohlenstoffarme Stahl und 1-4 mm für Edelstahl (z. B. 304). für Beispiels. 0,5-3 mm Blätter und MIG-Schweißen sind für 3-6-mm-Blätter geeignet.

- Aluminium and aluminum alloys: Aluminiumplatten hat eine hohe Duktilität, aber leicht zu oxidieren, Schweißdicke auf Blattmetalle-Diagramm . TAGDE. MIG-Schweißen wird bei 1-5 mm empfohlen. if 5mm, PROBE DATA-V-7B79C893 =" " verwendet werden.

2. Data-V-7B79C893 = ""> Schweißprozessauswahlhandbuch

- Für dünne Edelstahl- oder Aluminiumplatten weniger als 1 mm ist das TIG-Schweißen unsere empfohlene Technik. Die TIG -Schweißnaht kann sich streng schweißen lassen, ohne die Platte zu beugen.

- MIG-Schweißen wird beim Schweißen mit mittleren Dick-Tellern besser verwendet. Die Schweißgeschwindigkeit ist vergleichbar mit relativ hoch, aber achten Sie auf, wenn Sie den Strom einstellen, oder Sie werden sehr leicht durch die Platte schweißen. Unsere Fabrikmeister haben die Erfahrung, dass die Umzugsgeschwindigkeit der Schweißwaffe angemessen mit dem Strom abgestimmt sein muss.

3. Data-V-7b79c893 = ""> Materialien basierend auf dem Verwendungsszenario

basierendWenn wir Ladungspunkte wie Brackets und Frames, . Mit einer solchen Dicke reicht die Zugfestigkeit aus und das Produkt wird stärker. So wie wir mit starken Stahlstangen ein Haus herstellen, können diese dicken Stähle das gesamte Gebäude im Laufe der Zeit aufrechterhalten.

4.prozessbeschränkungen, die im Design berücksichtigt werden müssen

- Es gibt grundlegende Anforderungen an die Materialdicke für alle Schweißprozesse.

- Wenn Laserschweißen aus Edelstahl mit einer Dicke von mindestens 0,5 mm verwendet werden muss. Andernfalls wird es nicht stark geschweißt.

- Bei der Handhabung von Stahlplatten über 6 mm dick werden die Arbeiter zuerst die Kante der Stahlplatte rillen. Die Rillenformen sind im Allgemeinen V-Shaped und U-Shaped , z. B. das Erstellen eines speziellen Kanals für das Schweißen. Der Vorteil ist, dass das Lötmittel die beiden Stahlplatten vollständig durchdringen und fest verbinden kann.

5. COST-Kontrollmessungen und Effizienzverstärkung

- Zu dünne Platten sind problematisch: Die Anwendung von zu dünnen Tellern, d. H. Unter 0,5 mm, ist wahrscheinlich durch Schweiß oder Karmen. Dies erfordert eine häufige Wartung, die eine Kostenabweichung darstellt.

- Es passt nicht zu dicker Platten: Platten über 8 mm dick müssen mehrmals geschweißt werden, was Zeit und Material verbraucht. Hier werden Profile oder Gussteile vorzugsweise verwendet.

- Die beste Option: so aussehen, dass es so aussieht, dass es so aussieht. 1 mm, 2 mm und 3 mm. Dies kann eine besondere Verarbeitung verringern.

Wie produziert man komplexe Blechteile durch JS -Automatisierungsgeräte?

1. Intelligente Design- und Simulationsoptimierung

MitJS -Team können Kunden CAD -Dateien in jedem Format hochladen. Wir verwenden die Simulationssoftware automatisch und prognostizieren den Bildungseffekt von Blechteilen im Voraus. Für komplexe Strukturen erreicht unser Team unser Team durch parametrisches Design. Dieser Schritt kann den Entwurfszyklus um 30%verringern, insbesondere für Blechhersteller, die viele Iterationen enthalten.

2. Hochgeschwindigkeit automatisierter Verarbeitungszentrum

Js verwendet eine vollautomatische Produktionslinie von Multi-Achs-Laserschneidemaschinen, CNC-Stanzmaschinen und Biegermaschinen. Für komplexe Blechteile:

- Laserschnitt: Schneidgenauigkeit von ± 0,02 mm , wobei mehr als 50 Materialien wie Edelstahl- und Aluminiumlegierung anwendbar sind, und die Schnittgeschwindigkeit ist

- dreimal höher als die der traditionellen Ausrüstung.

- Stempeln: Mit Servo -Drücken für die wiederholte Positionierung auf Mikrometerebene, um komplexe Stanz- und Dehnungsverfahren zu bewältigen.

- Biege Automatisierung: Durch Maschinenklemm- und visuelle Positionierungssysteme wird die Präzisionsbiegung mit mehreren Winkel erreicht, um Fehler der manuellen Intervention zu verringern.

3. Data-V-7B79C893 = ""> Echtzeit-Qualitätsüberwachung

Unsere Produktionslinie kann Blechabmessungen und Oberflächendefekte in Echtzeit mit einer Durchgabrate von 99,8% scannen. ild Data-V-7b79c893 = "u." Optimieren Sie die Prozessparameter und reduzieren Sie die Defektraten durch Big -Data -Analyse.

4. schnelle Lieferung

JS 'intelligentes Planungssystem unterstützt kleine Chargen und mehrere Sorten der Hybridproduktion und kann den "HTTPS://jrpm.com/Contact-us" abschließen. Tage .

Zusammenfassung

Jeder Schritt der Herstellung von Bleche ist im Wesentlichen ein Prozess des Dialogs mit Metall. From design drawings to workshop production, smart technology is like giving engineers perspective eyes that can not only see the tempering of plates of different thickness through stamping process, but also use digital models to pre-verify millions of corners.

Now our production lines are not just mechanical repetitions, they are more like bridges between metal and data. Each CNC punch landing proved the craftsmanship of structural design. Our engineers have a high level of expertise to assist businesses complete difficult sheet metal fabrication projects.

Disclaimer

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQs

1.How to prevent deformation of intricate structures?

When metal machining, the shape of cutting must be designed to minimize deformation, bend slowly, and manage temperature. The machine employs hard die and leveling machinery to automatically adjust bounce and maintain shape.

2.How to improve sheet metal parts strength?

Select high strength material, enhance reinforcement design, apply rounded corner bending, laser cutting, minimize burr, control welding, minimize deformation.

3.What is minimum bending radius?

Minimum bend radius is usually 1-2 times of material thickness. Aluminum plates to be used single time and steel more than 1.5 times to avoid cracking.

4.How to achieve sheet metal parts flatness?

In order to have best structural design, use proper material, bending process, work with high rigidity die and leveling process, reduce rebound deformation.