Blecherherstellung ist ein Prozess, bei dem man manuell betätigte Geräte zum Schneiden, Biegen und Schweißmetallblättern verwendet. Arbeiter können weiche Metalle verwenden, um Dekorationen oder harte Metalle zur Herstellung von Gebäudeklammern herzustellen, und diese fertigen Produkte werden im industriellen Bereich weit verbreitet. Aluminiumblech ist eines der häufig verwendeten Materialien. Es ist korrosionsbeständig und leicht zu verarbeiten, während verzinktes Stahlmetall eine Anti-Rust-Beschichtung auf der Oberfläche hat.

Der gesamte Produktionsprozess enthält drei Hauptlinks: Zeichnungsdesign, Schimmelprotokoll- und Schweißbaugruppe. Die Arbeitnehmer verwenden genaue Messungen, um sicherzustellen, dass jede Komponente der Standardgröße entspricht. Diese Technologie kann große Komponenten wie LKW-Chassis sowie Präzisionsteile wie Mobiltelefonmetallhüllen produzieren .

Was ist Blechherstellung?

Wir verwenden verschiedene Verarbeitungsmethoden, um Metallblätter in bestimmte Größen zu formen und zu schneiden, und das gesamte Prozess umfasst vier Hauptstufen, Formteile, Schneiden, Biegeblech und Montage. In der realen Anwendung haben wir festgestellt, dass die Genauigkeit des Biegeprozesses direkt den Montageeffekt und die Lebensdauer der Teile beeinflusst.

Wir können verschiedene Arten von Metallblättern mit einer Dicke von 0,5 mm bis 6 mm verarbeiten, basierend auf den Bedürfnissen verschiedener Szenen. Diese Art von Flexibilität kann den Bedürfnissen der meisten Industriesektoren für Präzisionsstrukturkomponenten erfüllen .

Was sind die Kernprozesse der Blecherherstellung?

1. Bestätigungsstadium der Erfordernis

Wir werden zunächst die Kernanforderungen beim Kunden bestätigen. Zum Beispiel gab es letzte Woche ein elektronisches Geräte -Gehäuseprojekt, bei dem der Kunde speziell die Verwendung von 1,2 mm dickem Aluminiumblech forderte und 8 rechte Winkelblech -Biegung benötigte. Wir verwendeten 3D-Modellierungssoftware , um ein Strukturmodell mit Positionierungslöchern und Verstärkungsrippen zu zeichnen.

2.Drawing -Konvertierungsprozess

Nach Abschluss der Modellierung werden wir professionelle Entwurfssoftware verwenden, um Produktionszeichnungen zu zeichnen. Das kürzlich abgeschlossene medizinische Instrumentengehäuseprojekt verfügt über 6 Laserschneidpositionierungspunkte und Oberflächensandstrahlungsanforderungen, die in den Zeichnungen angegeben sind.

3.Produktion Machbarkeitsprüfung

Unsere Ingenieure werden die Zeichnungen zweimal überschreiten. Im vergangenen Monat gab es ein Projekt für industrielle Kontrollkasten , das 4 Teile reduzierte und 15% der Materialkosten durch optimiertes Design sparte. Gleichzeitig werden wichtige Parameter berechnet, z. B. die Belüftungsklammer, die einem kontinuierlichen Druck von 30 kg standhalten muss.

4.Prototyp -Produktionsprozess

Der Workshop verwendet Laserschneidgeräte mit einer Genauigkeit von ± 0,1 mm. Letzte Woche, als wir Kommunikationsbasisstationskomponenten erstellen, haben wir zuerst verwendete Laserschnitte, um die Grundplatte auszuschneiden Der gesamte Vorgang wird innerhalb von 48 Stunden gesteuert.

5.Aktuelle Test- und Überprüfungsprozess

Letztes Jahr haben wir 100 Lade- und Entladen von Tests und tragenden Tests an den für Logistikunternehmen durchgeführten Regalverbinder durchgeführt. Nach den tatsächlichen Testergebnissen wurde die Stützstruktur angepasst und die tragende Kapazität letztendlich von 200 kg auf 350 kg erhöht.

6. Batch -Produktionsvorbereitung

Produkte, die den Test bestehen, werden an der Massenproduktion übertragen. Gegenwärtig verwenden wir einen modularen Produktionsmodus mit einer täglichen Produktionskapazität von bis zu 1.500 Teilen für herkömmliche Blechenteile und eine stabile Produktionskapazität von 300 Teilen pro Tag für spezielle individuelle Teile.

Wie entwirft man Blechteile?

1. Key Points of Hole Design

Beim Entwerfen von Löchern müssen wir besondere Aufmerksamkeit auf die Größe und Positionsbeziehung achten. Es wird empfohlen, dass der Durchmesser des Lochs mit der Dicke des Materials selbst übereinstimmt, z. Der Abstand zwischen benachbarten Löchern sollte mindestens das Sechsfache der Dicke des Materials betragen.

Es ist auch wichtig zu beachten, dass die Löcher nicht zu nahe am Rand sein sollten. Wir empfehlen, einen sicheren Abstand von mindestens dreifachen Dicke des Materials zu behalten.

2. Thickness Control Prinzip

Wir haben festgestellt, dass die Aufrechterhaltung einer gleichmäßigen Wandstärke für die Produktqualität von entscheidender Bedeutung ist. Wenn im Design unterschiedliche Dickstrukturen verwendet werden müssen, wird empfohlen, die Stapelauftrags- und Verarbeitungsroute der Platten im Voraus zu planen. Laut unserer Erfahrung müssen Strukturteile mit einer Dicke von mehr als 20% das Positionierungsproblem während der Verarbeitung besonders aufmerksam machen, was leicht zu einer Dimensionsabweichung des fertigen Produkts führen kann.

3. Blattradius -Spezifikation

Im Biegeprozess halten wir uns immer an das Grundprinzip des "Radius gleich Dicke". Bei der Verarbeitung einer 1,5 -mm -dicken Platte sollte beispielsweise der Lichtbogenradius in der Biegung ebenfalls bei 1,5 mm gehalten werden. Diese einfache Korrespondenz kann effektiv Probleme wie Faltenrisse oder Oberflächenverformung vermeiden. Bei der Begegnung mit speziellen Formen, die eine Radius -Einstellung erfordern, wird empfohlen, dass Sie Probentests im Voraus durchführen.

4.Allowance -Berechnungsmethode

Beim Zeichnen eines Ebenenerweiterungsdiagramms ist es am besten, einen Abschnitt reserviertes Material basierend auf der tatsächlichen Größe hinzuzufügen. Dieses zusätzliche Material heißt Biege -Zulage . Die elastischen Eigenschaften des Materials müssen in der spezifischen Berechnung berücksichtigt werden, und die Versuchs- und Fehlermethode wird normalerweise verwendet, um den besten Wert zu bestimmen. Für herkömmliche Stahl sind wir es gewohnt, das 1,5 -fache der Materialdicke von der Flanschlänge als Kompensation abzunehmen. Dieser empirische Wert kann eine bessere Ausgleichsgenauigkeit und Verarbeitungseffizienz besser ausgleichen.

Welche Arten von Blechherstellung gibt es?

1. Schnittprozess

Schneiden ist der erste Schritt in der Blechverarbeitung . Arbeiter verwenden Scheren- oder Laserschneider, um Blech in bestimmte Formen zu schneiden. Das Scheren umfasst drei grundlegende Operationen: Schneidematerialien, Stanzlöcher und Trennung von Teilen. Bei Industrieaufträgen mit hohen Präzisionsanforderungen bevorzugen Unternehmen nicht kontaktische Schnitttechnologie. Bei der Verarbeitung von 2 mm dicken Edelstahlplatten kann die Inzisionsbreite des Laserschnitts innerhalb von 0,15 mm gesteuert werden.

DieLaserschneidetechnologie ist derzeit am weitesten verbreitet. Der Prozess kann eine Verarbeitungsgenauigkeit von ± 0,1 mm erreichen , was mehr als 50% effizienter ist als herkömmliche Scherung. Laserschneiden kann nicht nur Materialabfälle reduzieren, sondern auch die Abgabezyklen verkürzen und ist besonders für die Massenproduktion von Präzisionsteilen geeignet.

2. WILLING -Prozess

Schweißen verbindet Metalle durch Erhitzen oder Druck. Gemeinsame Schweißmethoden umfassen:

MIG/Mag -Schweißen: Dies ist die am häufigsten verwendete Methode zum Anschließen von Stahlteilen. Durch kontinuierliche Drahtverfügung und Argonschutz kann die Stärke einer einzelnen Schweißnaht 90% des Elternmaterials erreichen. Bei der Verarbeitung von Regalen im letzten Jahr haben wir diese Methode verwendet, um 80% von der Schweißarbeit zu vervollständigen .

TIG -Schweißen: Bei der Bearbeitung von Water -Stahltanks aus rostfreiem Stahl bevorzugen wir diese kontrollierbarere Methode. Während des Betriebs muss die Wolframelektrode 3-5 mm vom Werkstück entfernt sein, und der Wärmeeingang muss genau vom Fußpedal gesteuert werden. Die hitzebetastete Zone ist klein, geeignet für Biegeblech -Prozess ändert die Form des Blattes durch externe Kraft. Während des Betriebs verformt der Arbeiter das Metallblech entlang einer linearen Achse, um einen bestimmten Winkel zu bilden. Gemeinsame Geräte umfassen:

V-Typ-Biegermaschine: Basis-Biegung mit einer dreieckigen Form.

Materialdicke beeinflusst direkt den Biegeeffekt. Der Biegeradius einer 0,5 -mm -dünnen Platte beträgt normalerweise die 1 -fache der Dicke der Platte, während eine 5 -mm -dicke Platte einen Radius von mehr als dreimal benötigt. Der Bediener muss die Formparameter entsprechend den Materialmerkmalen anpassen.

4.Stamping -Prozess

Die Stempelmaschine kooperiert mit der Form, um schnelles Prototyping zu erreichen. Dieser Vorgang vervollständigt das Schneiden und Formen bei Raumtemperatur gleichzeitig und kann 600-800 Teile pro Stunde verarbeiten. Grundlegende Prozesse umfassen:

Stanzen: Herstellen von Montaglöchern oder Löcher für Wärmeissipation.

Blanking: Trennung der Form der Teile.

Einfaches Stanzen und Blanken eignen sich für die frühzeitige Verarbeitung, und komplexe Zeichnungsverfahren können direkt das Endprodukt bilden. Teile wie Autotüren und Chassis-Shells werden alle durch Stempel von Multi-Process-Stempeln gebildet .

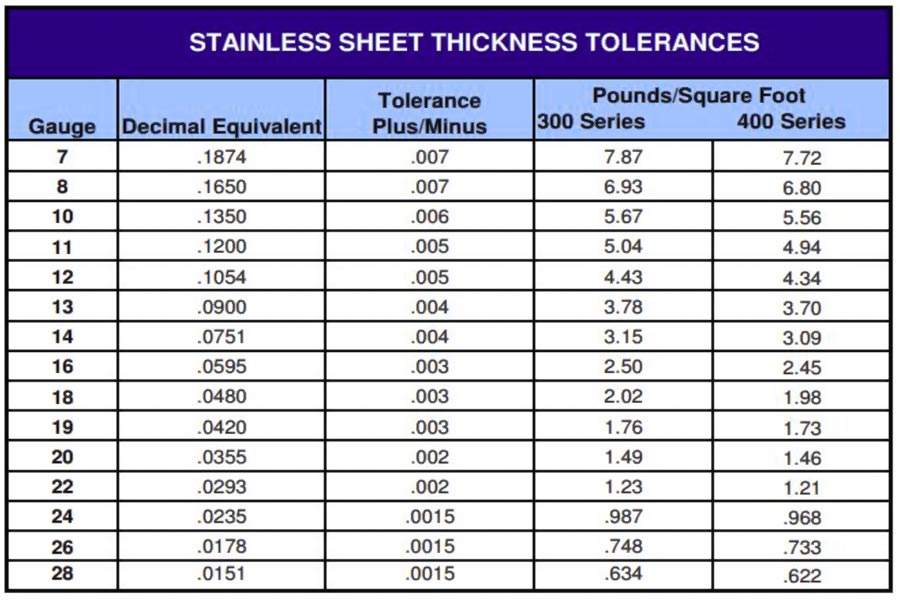

Wie können Sie Stärke und Kosten durch ein Blechmessdiagramm ausbalancieren?

In der Blecherherstellung ist der Schlüssel zur Ausgleichsfestigkeit und der Kosten durch Blechmessdiagramme die wissenschaftliche Auswahl und die Prozessoptimierung:

1. Data-Len = "67" Data-V-7B79C893 = ""> Verstehen Sie die Beziehung zwischen Blattdicke und Leistung

The thickness of the sheet corresponds to the actual thickness (mm/inch) corresponding to the United States Standard No. (gauge), for example:

- 16 Gauge → ≈ 1,588 mm (hohe Festigkeit, geeignet für laden tragende Strukturen).

- 22 Gauge → ≈ 0,711 mm (leicht, geeignet für Tragschalen).

- JS-Unternehmenstechnologie: Dicke sollte nach Materialtyp ausgewählt werden (z. B. Edelstahl 304/316, Aluminium 6061). für Beispiele, während der dünnen Data-V-7b79c893 = "". (<0,5 mm) sind anfällig für Cracking und müssen durch Pressieren oder Einstellen des Biegeradius ausgeglichen werden.

2.Cost -Optimierungsstrategie

steuern Sie genau die Menge der Materialien:

Während der Entwurfsphase werden wir FEA -Software verwenden, um die Spannungsbedingungen zu analysieren und herauszufinden, wo die Dicke reduziert werden kann. Letztes Jahr, als wir einer Waschmaschinenfabrik zu einem Innenfass aus Edelstahl halfen, stellten wir durch Simulation fest, dass die Seitenwand weniger gestresst war. Schließlich wurde die Dicke auf 1,0 mm reduziert, und das Material wurde durch kaltgewaltige Stahlplatte ersetzt, was die Gesamtkosten um 25%senkte. Im tatsächlichen Betrieb sollte besondere Aufmerksamkeit auf die Tatsache gelegt werden

Flexible Auswahl alternativer Materialien:

Für nicht beladen tragende Strukturteile wird empfohlen, Aluminiumlegierung anstelle von Edelstahl zu verwenden. Zum Beispiel wurde das Gewicht um 30% reduziert, nachdem die Schale des Kontrollkastens in 6063 Aluminiumlegierung geändert worden war und die Materialkosten um 20% eingespart wurden. Die Oberflächenbehandlung verwendet Anodizing , was sowohl rostsicher als auch schön ist. Eine Menge von Außengeräteschalen, die letztes Jahr verarbeitet wurden, wurde bisher nicht verrostet. Es ist jedoch zu beachten, dass die Aluminiumlegierung Biegung einen größeren Lichtbogenradius erfordert, der im Voraus bestätigt werden muss.

3. Strukturelle Designoptimierung

Dünne Plattenverstärkungslösung:

Designer können erhöhte Verstärkungsrippen auf der Oberfläche dünner Platten (z. B. 1,0 mm) herstellen. Diese Methode kann den Biegewiderstand der Platte auf das Dreifache des Originals erhöhen, indem die Materialverteilung geändert wird. Diese Daten sind das tatsächliche Testergebnis des JS -Labors.

Kombinierte Strukturanwendung:

Wenn die Festigkeit einer einzelnen Plattenschicht nicht ausreicht, können mehrere dünne Platten durch Schweißen oder Nieten kombiniert werden. Beispielsweise kann die Verwendung von drei 1 mm-Platten anstelle von 3 mm dicken Platten das Gewicht um 10% -15% verringern und gleich

Biegeprozesspunkte:

JS Company hat durch die Massenproduktionsüberprüfung gefunden dass der Lichtbogenradius der Biegeform mindestens gleich der Materialstärke entspricht. Für die gemeinsame 2 mm -Aluminiumplatte muss eine Form mit einem Radius von 2 mm verwendet werden. Dies gibt zwei Vorteile. Erstens ist der Winkel des Teils nach der Bildung genauer und die Abprallerbetrag wird um mehr als 30%reduziert. Zweitens wird der Formverlust verringert und die durchschnittliche Lebensdauer um 50 Verarbeitungsstapel verlängert.

Es ist zu beachten, dass, wenn eine kleine Radiusform gewaltsam zur Verarbeitung dicker Platten verwendet wird, nicht nur Risse auf der Oberfläche der Teile verursacht, sondern auch den Verschleiß der Form beschleunigt. Es wurden fehlgeschlagen

Welche Faktoren sollten bei der Auswahl geeigneter Blechhersteller berücksichtigt werden?

1.technische und Prozessfunktionen: Meisterschaft von 2. Ausgleich und Materialqualität: Überprüfen Sie die Gliederung der Ausrüstung (z. etc.).

3.Qualitätszertifizierung und Standards: Bestätigung von ISO, IATF-Zertifizierung und Compliance mit Branchenstandards (E-z.

4.Produktionsgröße und Lieferzeit: Bewertung der Produktionskapazität zu 5. COST-Transparenz: Vergleichen Sie Angebote, um versteckte Kosten zu vermeiden (z.

6. Nach dem Service und Support für den Verkauf und Unterstützung: technische Unterstützung der technischen Support-Reaktionsgeschwindigkeit, die Garantierichtlinie und die Problemlösungsfähigkeit.

7. Umweltschutz und -sicherheitskonformität: Priorität sollten den Produktionsunternehmen mit Abfallrecycling, Abfallbestandsbestandteilen und Abfallstandards und Sachspanne.

8. Industrie-Reputation und Fallstudien: Referenz frühere Kundenbewertungen und Erfolgsgeschichten, um die tatsächlichen Lieferfunktionen und technische Stabilität zu überprüfen.

Bei der Auswahl einer Blechhersteller ist eine umfassende Bewertung seiner technischen Fähigkeiten, der Qualitätskontrolle, der Branchenerfahrung und der Kostenwirksamkeit erforderlich. Als branchenführende Blechverarbeitungsdienstleistungsanbieter erweiterter Geräte, das Konzept für das Green Manufacturing-Konzept für digitale Prozessoptimierungsprozesse, bietet JS Company Aluminium- und galvanisierte Blechverarbeitungsdienste bis mehr als 2000 Kunden weltweit.

Blechverarbeitung ist eine Grundtechnologie für die industrielle Produktion und spielt eine Schlüsselrolle bei der Herstellung und Produktentwicklung der Geräte. Unser Unternehmen hat im Bereich der Aluminiumblattverarbeitung und der Stahlblech, die sich durch im Integrieren von Diensten mit Full-Process von Biegemetall bis hin zu Laserschneidsystemen integrieren. Die durchschnittliche Lebensdauer der Produkte wird im Vergleich zu herkömmlichen Prozessen um mehr als 15% erhöht. Diese neuen Technologien machen Blechenteile leichter, dünner und langlebiger und gewährleisten eine stabile und zuverlässige Produktqualität. Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Lieferant oder Hersteller von Drittanbietern über das Jusheng-Netzwerk zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers fragen Sie nach einem Angebot für Teile um die spezifischen Anforderungen für diese Teile zu ermitteln.

js ist ein branchenführendes Unternehmen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung href = "https://jsrpm.com/3dprinting"> 3D-Druck , Injektionsformen , und andere One-Stop-Hersteller. Die Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um eine Produktion oder Massenanpassung mit niedrigem Volumen handelt, wir können Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. Wählen Sie JS-Technologie Es bedeutet, Effizienz, Qualität und Professionalität zu wählen.

1. Can Sheet Metal Processing -Herstellung von Teilen mit komplexen Strukturen? Verwenden von Laserschneid- und CNC-Biegertechnologie zur Herstellung komplexer Strukturteile, deren hohe Präzisionsschnitte und Biegerfähigkeit mit mehreren Winkel können mit der Schweißtechnologie kombiniert werden, um eine komplexe Geometrie von kleiner Lücke bis zu großer Größe zu erreichen. 2. wird dickere Bretter stärker sein? Erhöhen der Dicke der Platte kann die Druck- und Biegefestigkeit der Platte verbessern, aber die Platte ist zu dick (wie> 10 mm) und erfordert aufgrund seiner Steifheit eine spezielle Verarbeitung (z. B. heiße Form oder hydraulische Presse).

3.IS Aluminiumlegierung für Gießen oder Blech Herstellung Casting is suitable for complex internal structure and mass production, with Niedrige Kosten und Präzision. 4.How Umweltmodell ist SHARD-V-7B7B79C893 = "> 4.How Umweltmodell ist STWARD-V-7B7B79C893 ="> 4.How Umweltmodell ist STWARD-V-7B7B7B791 ". Verarbeitung? Sheet metal processing can greatly reduce energy consumption and pollution through waste recycling (over 90% Metallnutzung), Umweltschutzprozesse (wie Wasser auf Wasserbasis, Pulvermetallurgie) und energieeffiziente Geräte 50% Energieeinsparungen aus dem Faserlaserschnitt). Elektrisches Widerstandsschweißen Zusammenfassung

Haftungsausschluss

JS -Team

FAQs

Ressourcen