Stellen Sie sich vor, Sie haben eine Turbinenklinge mit einem Labyrinth von Kühlkanälen und aerodynamischen Texturen auf der Oberfläche entworfen. CNC -Bearbeitung? Das Werkzeug kann nicht in diese Wendungen und Wendungen greifen. Gewöhnliches Sandguss? Die Oberfläche ist zu rau und alle Details gehen verloren. Wie löst ich dieses Dilemma?Die Antwort liegt in einem 4.000 Jahre alten, aber zeitlosen Prozess: Investitions-Casting.

Sein Kerngeheimnis ist es, ein Wachsmodell perfekt zu replizieren.Wir verwenden zunächst Wachs, um alle Details des Teils genau zu machen ("Investment Casting" bedeutet ursprünglich "Wraping"). Anschließend wird das Wachsmodell wiederholt mit einer speziellen Keramikschlammung beschichtet, die für Schicht getrocknet und gehärtet ist, um eine feste Keramikschale zu bilden, um sie zu wickeln.

Hier kommt der Hauptschritt: Erhitzen der Hülle, das Wachs in der Innenseite schmilzt und fließt aus und lässt einen Hohlraum in der Hülle, der genau dem ursprünglichen Wachsmodell entspricht. Gießen Sie schließlich geschmolzenes Metall in den Hohlraum, schließen Sie die Keramikschale nach dem Abkühlen ab, und ein Metallteil, das alle komplexen Details wiederholt.

Aus diesem Grund ist es der bevorzugte Prozess für die Herstellung extrem komplexer Teile mit feinen Hohlräumen oder gekrümmten Oberflächen wie Turbinenklingen. Kombiniert mit modernem CAD -Design,3D -Druckwachs für Investitionskasteund Steuerungstechnologie können wir effizient hochwertige Teile mit präzisen Abmessungen, glatten Oberflächen und kleinen Bearbeitungszulagen erzeugen. In unserem Workshop ist Investment Casting ein leistungsstarkes Werkzeug für diese unmöglichen Aufgaben.

Kernantwort Zusammenfassung:

| Vergleichselemente | Investitionskaste | Sandguss | CNC -Bearbeitung |

| Kernprinzip | Das "Lost Wax -Methode" verwendet ein schmelzbares Modell zur Herstellung von Einweg -Keramikformen. | Verwenden Sie wiederverwendbare Formen, um den Schimmelpilzhöhle in Sand herauszudrücken. | Schneiden Sie überschüssiges Material von festen Metallblöcken ab. |

| Am besten geeignet | Komplexe geometrische Formen, hohe Oberflächenfinish, dünnwandige Teile. | Große, einfache Teile mit geringer Toleranzanforderungen. | Hohe Präzision, Prototyping und einfache geometrische Formen. |

| Hauptbeschränkungen | Hohe anfängliche Kosten und langer Prozesszyklus. | Niedrige dimensionale Genauigkeit und raue Oberfläche. | Es ist schwierig, komplexe interne Strukturen und materielle Abfälle zu verarbeiten. |

In diesem Leitfaden werde ich ausführlich vorstellen:

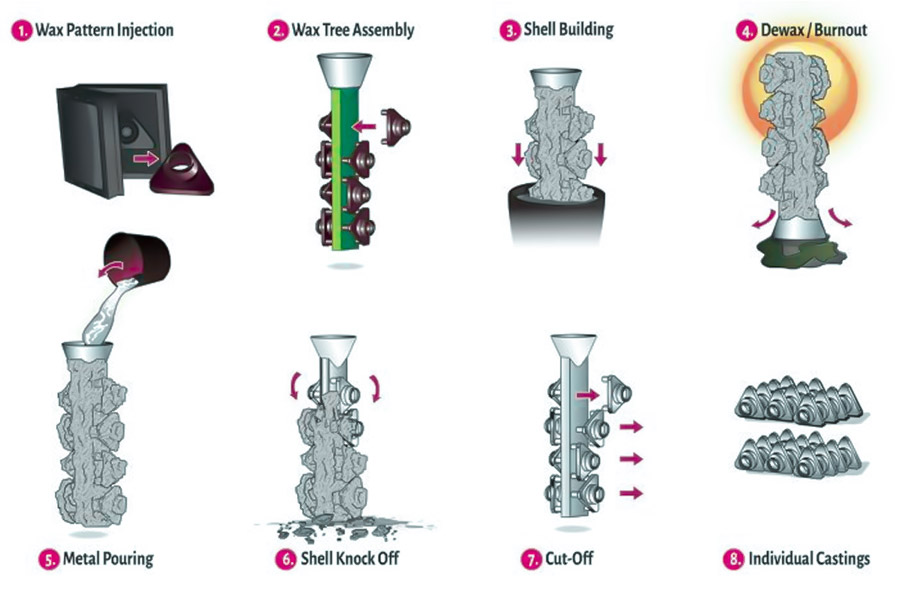

- Die sieben vollständigen Schritte des Investitionsgastprozesses und verwenden ein Investitionsgussdiagramm, um den Prozess visuell vorzustellen.

- Dann werde ich die Vor- und Nachteile von Sandguss und Investment Casting vergleichen.

- Schließlich werde ich durch einen wirklichen Fall seinen einzigartigen Wert beweisen und Ihnen helfen, die Kernvorteile dieser Technologie leicht zu beherrschen.

Warum sollten Sie diesem Leitfaden vertrauen? Umfassende Perspektive von JS -Fertigungsexperten

Bei JS,Kunden zu helfen, die besten Herstellung von Lösungen zu finden, ist unsere tägliche Arbeit. Wir sind nicht nur Experten für den Betrieb von CNC -Werkzeugmaschinen, sondern eher wie Fertigungsberater für Kunden. Nach langer Zeit in dieser Branche werden Sie eines verstehen: Nicht alle Teile sind für geeignet fürCNC -Schneiden (dh "subtraktive Fertigung"). Manchmal sind additive Fertigungsideen wie Investitionscasting intelligenter und wirtschaftlichere Lösungen.

- Lassen Sie mich Ihnen ein Beispiel geben: zuvor,Ein Luftfahrtkunde brachte eine komplexe Klammer zur Konsultation mit. Wenn es von CNC hergestellt wird, wird es zur Verarbeitung und Schweißen in drei Teile unterteilt. Es gibt nicht nur viele Prozesse, sondern auch das Gewicht und die Stärke sind betroffen. Nach sorgfältiger Bewertung förderte unser Team nachdrücklich das Casting von Investitionen. Was ist das Ergebnis? Ein integral gebildeter Teil ist leichter und stärker und spart auch die Kosten und versteckten Gefahren des Schweißens.

- Ein anderes Mal, wirhalf einem Kunstkunden, extrem gute Skulpturendetails zu replizieren. Traditionelle Methoden konnten diesen Effekt einfach nicht erreichen, daher haben wir 3D -Druckinvestitionen verwendet, um die Details des Originals perfekt wiederherzustellen.

"So wie der Herstellermeister Henry Ford betont: Qualität bedeutet, dass sie an Standards einhalten, wenn niemand überwacht."

Dieser Leitfaden ist mit den von unserem JS -Team in unzähligen Projektpraktiken angesammelten Erfahrungs- und Urteilskriterien zusammengefasst. Es ist keine leere Theorie, aber unsere tatsächliche Erfahrung nach dem wiederholten Vergleich verschiedener Prozesse (insbesondere des CNC und des Investitionskastens) nach den Schlüsselfaktoren wie Kosten, Leistung und Entwurfskomplexität. Unser Ziel ist einfach: Um Umwege zu vermeiden, verwenden Sie die richtige Methode und die richtigen Teile. Immerhin sind wir keine Kaltmaschinenbetreiber,Aber Partner, die die Fertigung wirklich verstehen.

Was genau ist das Casting von Investitionen?

In Bezug auf die Art und Weise, wie wir in unserem Workshop arbeiten,Investitionsguss ist ein Prozess, in dem ein identisches Modell mit Wachs erstellt wirddann mit Keramik einwickeln und schließlich das Wachs schmelzen und Metall hineingießen, um eine Nachbildung eines Präzisionsteils zu erhalten. Es hat auch einen lebhafteren Namen, die verlorene Wachsmethode.

Wachsmodelle machen:

Kritischster Schritt! Erstens muss es gebenmachte ein Wachsmodell genau der gleichen Form und Größe wie das ultimative Metallstück. Wie genau dieses Wachsmodell ist, bestimmt, wie gut das ultimative Stück sein wird.

Keramikschale:

Eine spezielle Keramikschlammung wird auf Schicht auf die Wachsmodelloberfläche aufgetragen. Fine Sand sollte zu jeder Schicht hinzugefügt werden. Es wird bei vollständig trockener und gehärtetem Auftragen aufgetragen. Viele Male ist eine harte Keramikschale an der Außenseite des Wachsmodells gebildet, das sie vollständig im Inneren umhüllt.

Warum heißt es "Investment Casting"?Denn in dieser Investition! Investitionen in das Casting Parlance bezieht sich auf die Abdeckung oder Verpackungsschicht, die den grundlegenden Prozess der Umhüllung des Wachsmodells in Keramikschlamm genau beschreibt.

Schmelzwachs, Metallgieß, Beschuss:

- Schmelzen von verlorenes Wachs: Nach der Verhärtung der Keramikschale wird sie in einen Ofen erhitzt. Das Wachsmodell in der Innenseite schmilzt und gießt aus, und der Hohlraum mit der Form,Größe und Details des Wachsmodells genau in der Schale repliziert.Dies ist der Hauptverlorener -Wachsprozess.

- Metallgießen: Füllen Sie den Hohlraum mit geschmolzenem Metall bei einer bestimmten Temperatur.

- Beschuss und Kühlung: Wenn Sie nach verhärtet und abkühlt sind, entfernen Sie die äußere Keramikschale durch Vibration oder Hochdruckwasserstrahl. Das freiliegende Metallteil ist Ihr entworfener Leerzeichen.Durch die Reinigung wird ein sehr genauer Teil gebildet.

"Was ist damals das Casting investiert? Es ist die Art und Weise, wie schmelzbare Wachsmodelle verwendet werden, um Fine Metallteile zu replizieren. Von Präzisionsflugzeugmotorblättern über medizinische Geräte bis hin zu einzigartigen Kunstwerken kann es nicht ersetzt werden. Hier bei JS können wir diese alte Kunst in Kombination mit modernen Technologie verwenden (wie 3D -gedruckte Wachs). LEISTEN Basis können Kunden. Casting ist Ihr bester Freund. Bitte zögern Sie nicht, sich mit uns in Verbindung zu setzen.

8 wichtige Schritte des Investitionskastens

Als Ingenieur verantwortlich für die Investment Casting Production Line bei JS,Ich werde die sieben Kernschritte dieses Präzisionsprozesses aufschlüsselngenauso klar wie Sie auf einen Tour durch unseren Workshop -Prozess mitnehmen:

Schritt 1: Machen Sie ein Präzisionswachsmodell

Alles beginnt mit Investment Casting Wachs. Wir erhitzen und schmelzen das spezielle Wachsmaterial, injizieren es in eine Präzisionsmetallform und kühlen es ab, um ein Wachsmodell zu erhalten, das genau dem endgültigen Teil entspricht, den Sie entworfen haben. Dies ist die Präzisionsquelle. Fürkleine Batch -Versuchsproduktion oder extrem komplexe TeileWir werden die 3D -Drucktechnologie direkt anwenden, um Wachsmodelle herzustellen und die Kosten und die Zeit des Öffnens von Metallformen zu sparen, was sehr flexibel ist.

Schritt 2: Wachsbaumbaugruppe

Um die Effizienz zu verbessern, werden wir es nicht nach dem anderen tun. Stattdessen werden wir mehrere Wachsmodelle sorgfältig an einen zentralen Läufer und Branchenläufer aus demselben Wachs schweigen, genau wie Bausteine, um einen umgekehrten "Baum" zu bilden. Stellen Sie sich vor, der Kofferraum und die Zweige dieses Baumes sind die Kanäle für das geschmolzene Metall, um in jedes Wachsmodell zu fließen, alsoDiese mehrere Teile können gleichzeitig gegossen werden.

Schritt 3: Bauen Sie eine Keramikschale

Dies ist der Ursprung des Namens des Investitionskastens (Investitions bedeutet Wickel). Wir tauchen den gesamten Wachsbaum in eine spezielle Keramikschlammung ein, beschichten Sie ihn gleichmäßig mit Aufschlämmung und streuen sofort eine Schicht aus sehr feinem, refraktärem Sand auf die nasse Oberfläche. Nachdem diese Schicht trocknet und verhärtet, wiederholen Sie den Vorgang, vertiefen Sie ihn in eine grobe Aufschlämmung, streuen Sie leicht grober Sand und trocknen Sie ihn erneut. Wiederholen Sie dies 5-9 Mal, bis sich außerhalb des Wachsbaums eine ausreichend dicke und starke Keramikschale bildet. Jeder Trocknenschritt ist entscheidend und bestimmt die endgültige Festigkeit der Schale.

Schritt 4: Entwachsen

Wir setzen die gesamte Hülle in einen Hochdruckdampfkessel (wie ein Schnellkochtopf zum Gießen). Der Hochtemperatur- und Hochdruckdampf wirdSchnell schmelzen und das Investitionswachs im Inneren ausspülenund entlasten Sie es durch die reservierten Kanäle. Zu diesem Zeitpunkt wird ein Hohlraumnetzwerk, das die Form des ursprünglichen Wachsmodellbaums perfekt repliziert, in der festen Keramikschale gelassen.

Schritt 5: Metallgießen

Die entzweihte Keramikschale wird zum Backen an einen Hochtemperaturofen geschickt.

Es gibt drei Zwecke:

- Verbrennen Sie das verbleibende Spurenwachs, entfernen Sie die Feuchtigkeit vollständig, erhöhen Sie die Schalenfestigkeit und verdeiben Sie es auf eine Temperatur in der Nähe des geschmolzenen Metalls.

- Gleichzeitig schmelzen wir das ausgewählte Metall im Schmelzofen zum besten Zustand.

- Dann wird geschmolzenes Metall langsam und glatt in den vorgeheizten Keramikschalenhöhle gegossen, um jeden Teilhöhle am Ende eines Asts zu füllen.

Schritt 6: Beschuss

Lassen Sie nach dem Gießen die Schale in einer kontrollierten Umgebung abkühlen, um sicherzustellen, dass das Metall im Inneren vollständig verfestigt wird. Nach dem Abkühlen wird die nach außen bedeckte Keramikschale abgeschüttelt und durch Vibrationstischvibration oder Hochgeschwindigkeitswasserstrahl zerbrochen, um den Metallbaum im Inneren freizulegen.

Schritt 7: Schneiden

Dann werden die gebildeten Metallstücke geschnitten und von der Bandsäge aus dem mittleren Läufer und dem Zweigläufer entfernt.Schleifradschnitt oder Laser.

Schritt 8: Finishing und Inspektion

Nach dem Schneiden entfernen wir diese Kratzer, indem wir mahlen,Polieren und andere Methoden, um eine flache Oberfläche zu erhalten. Abhängig von Ihren Anforderungen für den Teil werden auch Sandstrahlen, Wärmebehandlung, Präzisionsbearbeitung oder Oberflächenbehandlung angefordert. Schließlich wird eine Röntgenfehlerinspektion verwendet, um interne Defekte zu bestätigen, und die Drei-Koordinaten-Messmaschine (CMM) misst alle wichtigen Abmessungen genau, um sicherzustellen, dass jeder Teil, der unermüdlich an die Spezifikation Ihrer Zeichnungen versandt wird, unerbittlich erfüllt.

All diese sieben Investitionsgussprozesse sind eng miteinander verbunden. Der Schlüssel ist, genau zu verwendenInvestitions -Casting -Wachs, um das Modellreplikat zu erstellenund dann nach dem Verpacken und Transformation der Keramikschale schließlich eine hohe Präzisionsformung komplexer Metallteile.

"Bei JS verstehen wir das Know-how in jedem Schritt der Verarbeitungs- und Qualitätskontrollpunkte und sind sehr gut in der Lage, die 3D-Druckwachsmodell-Technologie zu verwenden, um mit traditionellen Methoden in komplexe Strukturen einzudringen. Wenn Sie vorhaben, Metallteile mit Innenhöhlen und kritischen Oberflächenanforderungen zu produzieren, können Sie sich mit dem JS-Team befassen.

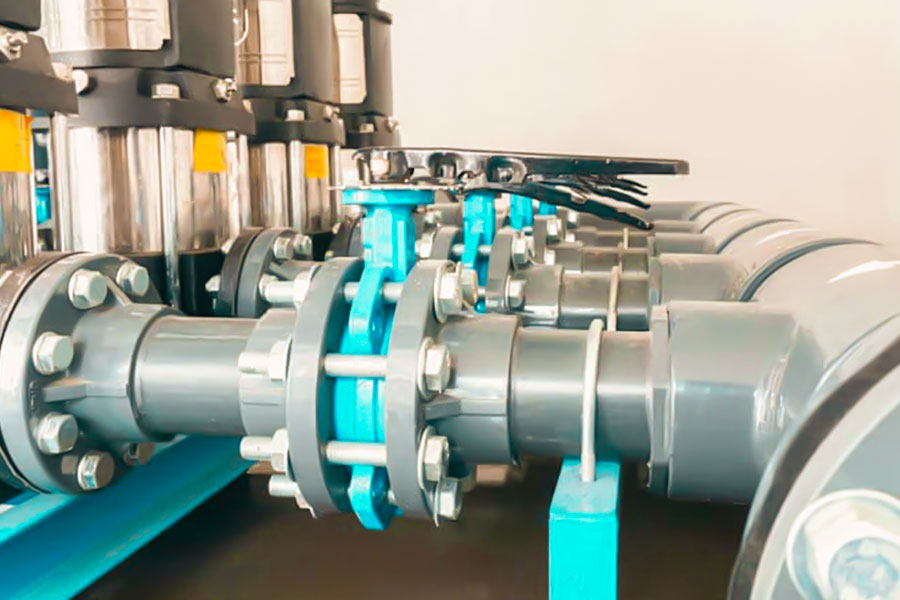

Real-Life-Fallanalyse: Herstellung von einteiligen Edelstahlventilkörpern für die Ölindustrie

Lassen Sie mich nun einen wirklichen Fall dafür teilen, wie wir Investitionskaste verwenden, um ein schwieriges Problem in der Ölindustrie zu lösen. Dies ist nicht nur eine Theorie, sondern eine echte Drehung des Unmöglichen in die Realität.

Ein Ölausrüstungsriese kam zu uns und sie wollten einen einteiligen 316 Edelstahlventilkörper für Hochdruckrohrleitungen. Die Konstruktionszeichnung zeigte die Schwierigkeit: Der Ventilkörper hat mehrere Wickelflüssigkeitskanäle, die wie ein Metalllabyrinth sind. Das Schrecklichste ist, dass der Kunde absolut keine Leckage benötigt, was bedeutet, dass der gesamte Ventilkörper ein Ganzes sein muss und es keine Schweißnähte geben darf, da Schweißnähte potenzielle Leckagerisiken unter hohem Druck sind.

Zwei Lösungen, die sie zuvor in Betracht gezogen haben:

- CNC -Verarbeitungslösung: Ingenieure überlegten, ob die Ventilkörper in mehrere Teile zerlegt wurden, und sie separat verarbeiten,und dann zusammenschweißen. Nach der Kostenrechnung war es außerhalb ihrer Toleranz. Noch wichtiger ist, dass jede Schweißnaht eine zeitbombenähnliche Leckagengefahr ist. Wer kann sich dieses Risiko leisten?

- Sandgusslösung: Versuch es, aberDie Oberfläche des inneren Kanals ist zu rau, wie Sandpapier,Der Flüssigkeitsbeständigkeit ist groß und beeinflusst die Effizienz. Darüber hinaus entspricht die dimensionale Genauigkeit der wichtigsten Versiegelungsfläche nicht die Anforderungen, und die Versiegelung ist nicht garantiert.

Der zentrale Widerspruch ist nackt angelegt: äußerst komplexe interne Geometrie im Vergleich zu strengen Anforderungen an strukturelle Integrität und Versiegelung. Traditionelle Prozesse treffen hier eine Wand.

JS 'Lösung: Investitionsguss, perfekte Kombination komplexer interner Organe und Nahtlosigkeit

Angesichts dieser Herausforderung dachte unser Team sofort an Investment Casting (Lost Wax -Methode).

Warum? Weil es von Natur aus geeignet ist, perfekt replizierende komplexe Formen, einteilige Formteile ohne Nähte.

- Präzisionsformung:Wir verwenden zuerst eine hochpräzisen Form(kombiniert mit CAD -Design und Präzisionsbearbeitung), um eine vollständige Wachsform zu injizieren. Diese Wachsform, die die komplizierten internen Flusskanäle in den Designzeichnungen des Kunden herstellt, wird genau als Ganzes hergestellt.

- Keramikklonierung: Auf diese Wachsform auf mehreren Schichten spezieller Keramik "-Schatze" anziehen, Schicht für Schicht härten und eine feste Keramikschale bilden. Dann ist der Hauptschritt hier: Heizung! Das Wachs schmilzt und fließt weg und hinterlässt einen kompletten Hohlraum mit allen komplexen Flusskanälen in der Keramikschale.

- Metallgeburt: Molzen gießenhochwertiger 316 Edelstahlin diesen nahtlosen Keramikschimmelhöhle. Das Metall füllt jede Ecke und schlägt nach dem Abkühlen und Verfestigung die Keramikschale ab und ein Ventilkörper aus rostfreiem Stahl mit extrem komplexen Innenströmungskanälen und keine Schweißnähte wird geboren!

Ergebnisse gelandet: Die Leistung übertraf die Erwartungen und die Kosten wurden gesenkt

Was war das Ergebnis?Nachdem der Kunde das fertige Produkt erhalten hatte, war der Effekt erstaunlich:

- Null-Leckage-Garantie: Der gesamte Ventilkörper ist ein ganzes Stück Metall, das den größten Risikopunkt der Schweißnaht vollständig beseitigt, die strukturelle Integrität ist einwandfrei und die Hochdruckversiegelung ist perfekt bis Standard.

- Leistungsverbesserung:Die interne Flusskanaloberfläche des Investitionsgussesist extrem glatt, was die Flüssigkeitsbeständigkeit stark reduziert, den Fluss und die Effizienz verbessert und sogar die Entwurfserwartungen übertrifft.

Kostenüberraschung:

- Anzahl der Teile: Aus der ursprünglichen CNC -Lösung, die 5 Teile erfordert, werden sie direkt in 1 integraler Teil geändert.

- Potenzielle Fehlerpunkte: Die Anzahl der Schweißnähte wurde von 4 (Hochrisikopunkten) auf 0 reduziert.

- Nach der endgültigen Berechnung waren die Herstellungskosten einer einzelnen Ventilkörper fast 30% niedriger als die ursprüngliche CNC -Bearbeitung + Schweißlösung!

"Dieser Fall zeigt lebhaft den Kernwert des Investitionskastens: Er kann das komplexe Design des Designers direkt in einen strukturell zuverlässigen integrierten Metallteil verwandeln und gleichzeitig die Kosten und Effizienz überraschen. Investitionsguss ist der Garantie für diese inhärente Qualität, insbesondere für Teile mit komplexen Innenhöhlen und absolute Versiegelungsanforderungen. Eine disruptive Lösung findet sich in der Zeit, die es braucht, um eine Tasse Kaffee zu trinken. "

FAQ - Beantworten Sie weitere Fragen zum Casting in Investition

Frage 1: Investment Casting gegen Sand Casting: Wie soll ich wählen?

Sie sind in vielerlei Hinsicht unterschiedlich, und die Wahl hängt davon ab, was Sie treffen: Wenn die Form komplex ist oder eine hohe Genauigkeit erfordert, kann das Investitionsguss besser geeignet sein. Wenn das Ding einfach ist oder Sie Geld sparen möchten, ist das Sandguss besser. Im Folgenden habe ich die Kernfunktionen in einer Tabelle aufgelistet, was klar ist, und Sie können wissen, welches für Ihre Situation besser geeignet ist, indem Sie sie vergleichen.

| Vergleichsaspekt | Investitionskaste | Sandguss |

| Die Fähigkeit, komplexe Produktionen zu machen | Sehr stark, in der Lage, verschiedene feine Formen und Hohlräume zu erzeugen. | Relativ schwach, für Designs mit einfachen Strukturen geeignet. |

| Oberflächenqualität | Sehr gut, fast kein zusätzliches Polieren erforderlich. | Es ist relativ rau und erfordert normalerweise eine anschließende Verarbeitung (z. B. Schleifen, Schneiden). |

| Genauigkeitsniveau | Hoch, mit kleinen dimensionalen Fehlern (z. B. ungefähr ± 0,1 mm pro 25 mm). | Der Fehler ist relativ groß (z. B. etwa ± 0,8 mm pro 25 mm). |

| Schimmelpilze | Hoch (für die Produktion von Präzisionswachsformen). | Niedrig gekostete Sandformmaterial. |

| Einheitenkosten | Mittel bis hoch (von Materialien und Prozessen betroffen). | Niedrig (insbesondere mit erheblichen Kostenvorteilen in großen Mengen). |

| Geeignet für das Produktionsvolumen | Mittel- bis große Mengen (Skaleneffekte können die Einheitskosten senken). | Flexible Anwendung: Geeignet für kleine Chargen/einzelne Gegenstände (z. B. große Teile) sowie große Mengen. |

Frage 2: Was sind die Nachteile des Investitionskastens?

- Große anfängliche Investitionen (insbesondere für Metallformen): Um hochpräzierende Wachsformen herzustellen, müssen Sie normalerweise zuerst eine Reihe von Präzisionsmetallformen herstellen. Die Kosten dieser Formen sind nicht niedrig, daher werden sie für kleine Produktion unwirtschaftlich sein. Natürlich gibt es jetzt 3D -Druckwachsformtechnologie, um dieses Problem zu lindern.

- Langer Produktionszyklus: Es gibt viele Schritte in diesem Prozess, einschließlich der Herstellung von Wachsformen, Zusammenstellen von Bäumen, wiederholtem Beschichtungsschalen, Entwachsen, Braten, Gießen, Reinigen ... Jeder Schritt braucht Zeit, und der Gesamtvorgang ist langsamer als viele andere Gussmethoden. Für dringende Projekte müssen Sie im Voraus planen.

- Die Größe ist begrenzt: Besonders große und schwere Teile ist nicht der starke Punkt. Aufgrund der Schwierigkeit der Schalenherstellung, des Entwachsens und des Gießens ist die Obergrenze der Größe und des Gewichts der Teile niedriger als die des Sandgusses.

Frage 3: Wie werden Investmentgussformen hergestellt?

Lassen Sie mich den entscheidenden Punkt der Formen beim Investitionsguss zerlegen. Tatsächlich sind hier zwei völlig unterschiedliche Formen beteiligt:

Wachsformform (wiederverwendbar):

Diese Form besteht normalerweise aus Aluminium oder Stahl durch Präzisions -CNC -Bearbeitung (CNC). Es bestimmt die Form und Präzision der Wachsform und kann wiederholt Zehntausende Male verwendet werden, um genau dieselben Wachsformteile zu injizieren.

Keramikschale zum Gießen von Metall (Einweg -Verbrauchsmaterial):

Dies ist die Form, die zum Gießen von Metall verwendet wird. Es taucht wiederholt die Wachsform in Keramikschlamm ein, trocknet und verhärtet die Schicht für Schicht, um eine hochtemperaturbeständige Hülle zu bilden. Jeder Teil muss separat gemacht werden. Nach dem Erhitzen und Enttäuschen wird der Hohlraum im Inneren dort gegossen.

Zusammenfassung

Das Wesentliche des Investitionsgusses besteht darin, dass es schmutzige Wachsformen verwendet, um eine einzigartige Lösung für die Herstellung von Metallteilen mit komplexen Strukturen, feinen Details und hervorragende Oberflächenqualität zu bieten.Es ist eines der wichtigsten Prozesse, um schwierige Designs in zuverlässige Metallentitäten umzuwandeln.

Begegnen Sie oft auf diese Situation?

- Sie haben ein tolles Design, aber Sie befürchten, dass es schwierig sein wird, die Herstellung zu entwickeln, da die Struktur zu kompliziert ist?

- Haben Sie Probleme zwischen Investitionsguss, Sandguss und CNC -Bearbeitung und sind Sie sich nicht sicher, welches am besten geeignet ist? Sie müssen überlegen, ob das Design realisiert werden kann, und die Budget- und Leistungsanforderungen abwägen ...

Mach dir keine Sorgen, das ist genau das Problem, das unser Team jeden Tag löst!Bei JS konzentrieren sich unsere Ingenieure darauf: Nach Ihren Entwurfszeichnungen, Budget-Reichweite und Teilleistung können wir Ihnen helfen, die beste und kostengünstigste Fertigungslösung zu finden und zu vergleichen.

Möchten Sie die Antwort schnell wissen? Es ist einfach!

Laden Sie jetzt Ihre CAD -Datei hoch.Lassen Sie sich von unserem professionellen Ingenieurteam helfen, klar zu bewerten, professionelle Ratschläge zu geben und Ihre unmöglichen und wunderbaren Designs stetig in die Realität umzusetzen!

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine Produktion oder Massenanpassung mit niedriger Volumen handelt, können wir Ihre Bedürfnisse mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenJS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com