تصنيع الصفائح المعدنية هي تقنية التصنيع الأساسية التي تحول الألواح المعدنية إلى مكونات وظيفية من خلال القطع ، Sheet Metal Bending والتجميع. يحدد اختيار المواد بشكل مباشر سيناريوهات الأداء والتكلفة والتطبيق للمنتج. المعدن المجلفن والمعادن الألومنيوم والفولاذ المقاوم للصدأ هي الركائز الرئيسية الثلاثة. طبقة الزنك المعدنية السطحية المعدنية المجلفنة تستخدم على نطاق واسع في صناعات الأجهزة المنزلية وصناعات السيارات من خلالها الفعالة المضادة للقواعد والقوة والاقتصاد. الألومنيوم الصفائح المعدنية لها مزايا الوزن الخفيف ، ومقاومة التآكل والتوصيل الحراري العالي وأصبحت المبرد المفضل للفضاء والمنتجات الإلكترونية. من ناحية أخرى ، فإن الفولاذ المقاوم للصدأ هو المهيمن في المعدات الكيميائية والأجهزة الطبية بسبب ارتفاع درجة الحرارة ومقاومة التآكل.

بالإضافة إلى ذلك ، توفر مواد خاصة مثل سبائك النحاس والتيتانيوم خصائص مختلفة لتلبية الاحتياجات المحددة ، مثل الموصلية أو القوة أو التوافق الحيوي. اختيار معقول ومطابقة معلمات عملية الانحناء هي متطلبات رئيسية لضمان وظيفة واقتصاد الأجزاء المعدنية.

ما هو تصنيع الصفائح المعدنية؟

تحدد عملية القطع الشكل الأولي للمادة ، والمعادن المنحنى هي خطوة أساسية في إعطاء مكون لها بنية ثلاثية الأبعاد ، تتطلب التحكم الدقيق في الزاوية والنصف القطر لتجنب التركيز أو تركيز الإجهاد. تحسين تصميم القالب ، وتطبيق معدات الأتمتة وتنفيذ عمليات تفتيش جودة صارمة ، يمكن أن توازن معالجة الصفائح المعدنية الدقة والتكلفة ، وتصبح واحدة من التقنيات التأسيسية التي لا يمكن الضوضاء في التصنيع الحديثة.

ما هي المواد التي تستخدم عادة في تصنيع الصفائح المعدنية؟

1. Galvanized Sheet Metal

span class =" sentence "data-translateid = 00792d15a803fa713c84d2c434d2c434d2c434d2c434d2c434d2c4343434d2c4343434d2c4343434d2c4343434d2c43434d2c430fe data-pos = "0" data-len = "115" Data-V-7B79C893 = ""> طبقة مجلفنة السطح ، قدرة الوقاية من الصدأ الممتازة ، أداء التكلفة العالية. الثلاجة ، مكيفات الهواء ، أسوار البناء ، هيكل السقف والسيارة.

SPAN CLASS =" SENENCE "TRANSLATEID = data-pos = "0" data-len = "249" data-V-7B79C893 = ""> chromium alloy لها خصائص مقاومة درجة الحرارة العالية والحمض والتآكل القلوي. يتم استخدامه بشكل شائع في المعدات الكيميائية ، الأجهزة الطبية ، أواني المطبخ وهندسة الديكور المتطورة.

4.Copper alloy sheet metal

الموصلية المتميزة ، الموصلية الحرارية والخصائص المضادة للبكتيريا ، تستخدم بشكل رئيسي في المقاولين الكهربائيين ، أنابيب التبريد ، ديكورات صحية عالية.

5.Titanium sheet metal نسبة الوزن العالية ، ومقاومة التآكل ، والتوافق الحيوي الجيد ، ومناسبة للفضاء ، والمعدات الرياضية المتطورة ، والزرع الطبي الآخر.

SPAN-V-7B7993 = ""

طلاء الزنك على سطح الفولاذ المجلف metal> بيئات رطبة أو تآكل (مثل أسطح البناء ، مكونات السيارات ، إلخ). 2. Good Formability and Processable عندما يكون استخدام تقنية الآلات الباردة مثل bending metal ، galvanized gallvanized steel Metal تكاليف أقل وصيانة أقل من المواد المتطورة مثل الفولاذ المقاوم للصدأ ، مما يجعلها مناسبة للتطبيقات الصناعية الكبيرة مثل APPLIANCE APOCING و RAGN

ما هي مزايا وعيوب المعدن الفولاذي المجلفن؟

يمكن إعادة تدوير المعادن الفولاذية المجلفنة عدة مرات لتلبية احتياجات التنمية المستدامة. أثناء عملية إعادة التدوير ، يمكن إعادة استخدام الورقة المجلفنة لتقليل نفايات الموارد.

SPAN CLASS = "SENTENCE" style = "font-family:" ARIAL Black "،" Avant Garde "؛ data-translateid = "00adb2e48c240eB056671f1d2240f153" data-pos = "0" data-len = "13" data-V-7B79C893 = ""> data-pos = "0" data-len = "17" data-V-7B79C893 = ""> 1. التكلفة الأولية المرتفعة

span class =" sectence "data-translateid = 6f88422b082f1d89333a246811 data-pos = "0" data-len = "182" Data-V-7B79C893 = ""> data-pos = "0" data-len = "23" Data-V-7B79C893 = ""> 2.DEAL مع القيود

أثناء الانحناء المعدني من الورقة ، إذا تم تشغيل نصف قطر الانحناء بشكل غير صحيح ، فالحمر.

4. تكاليف الصيانة لمدة لا تكتسب

span class =" sentence "data-translateid =" ff4c7e8cc618b8aad788d9an data-pos = "0" data-len = "142" data-V-7B79C893 = "">

5.

SPAN CLASS =" SENTENCE " data-pos = "0" data-len = "87" Data-V-7B79C893 = ""> قد يتم إنتاج غاز نفايات الزنك أو الخبث أثناء التغلب.

كيفية منع التكسير في الانحناء المعدني الصلب الألمنيوم؟

span data-V-7b79c893 = " data-translateid = "50a240d258f7d107e670b3a61f0c792b" data-pos = "0" data-len = "146" Data-V-7B79C893 = ""

| نوع القياس | طرق محددة | الأساس المنطقي | سيناريوهات قابلة للتطبيق |

| معالجة المواد | الصلب (O-State) | قم بتحسين ليونة المادة وتقليل خطر الكسر الهش. | سبيكة الألومنيوم عالية القوة (على سبيل المثال 7075). |

| تصميم القالب | GAP> 15 ٪ سمك لوحة | تقليل تشوه الضغط وتجنب تركيز الإجهاد المحلي. | لوحات رقيقة (أقل من 2 مم). |

| معلمات الانحناء | Bend Radius ≥ Plate shicay*2 | تجنب الشقوق الناجمة عن نصف قطر صغير. | عملية الانحناء التقليدية. |

| التحكم في العملية | الانحناء القطاعي (≤90 ° في كل مرة) | تشتت إجهاد التشوه ومنع تشوه التراكمي. | شكل زوايا معقدة. |

| معالجة السطح | رذاذ زيوت التشحيم (مثل ماء الصابون) | تقليل معامل الاحتكاك ، وتقليل الميكروكرات السطحية. | ثني العفن عالي الدقة. |

| تقنية ما بعد المعالجة | الصلب لتخفيف الإجهاد (1 ساعة عند 150 درجة مئوية) | القضاء على إجهاد الانحناء المتبقي وتثبيت بنية المادة. | قوة عالية أو انحناء اللوح. |

- التوازن بين قدرة تشوه البلاستيك وتكوين الدقة هو التناقض الأساسي sheet metal .

- خطر التمزق: لوحة الألومنيوم الصلبة (حالة H)> شبه هاردة (H32)

- الحل الموصى به: صفيحة الألومنيوم الصلب+ثني مجزأة+مساعدة في التشحيم لتقليل معدل التكسير إلى <5 ٪.

JS Company Technical العرض التقني

SPAN CLASS =" SENENCE "Data-translateid =" d0c082ac04a3aff942250303bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3bc3. data-pos = "0" data-len = "61" data-V-7B79C893 = ""> الحالة: Bracket Burchet Burracket الجديدة.

SPAN CLASS =" SENENCE "Data-TranslateId =" B8B65035D389999E1B09E data-pos = "0" data-len = "120" data-V-7B79C893 = ""> التحدي: compold-directional bending من السلسلة aluminum (1.5 mm mm tensish ≥150mpa.

JS Scheme:

- تحسين خصائص المواد من خلال الصلب والشيخوخة.

- تموت غير متماثل مخصص لتحقيق R = 3mm الدقة الانحناء.

- تبني عملية الانحناء المجزأة (prebending في 90 درجة قبل الانحناء النهائي).

- النتائج: ارتفع العائد من 72 ٪ إلى 96 ٪ وتم تخفيض دورة الإنتاج بنسبة 40 ٪.

كيفية التحكم في دقة المعادن المعدنية في قطع الليزر؟

span style = "font-family: 'arial Black' ، 'Avant Garde' ؛ data-translateid = "4086649239912A9500C0C594BE43AEF" data-pos = "3" data-len = "37" data-V-7B79C893 = ""> SPAN DATA-V-7B79C893 = ""> Technology Equivate

2.Entelligent Software Assistance

- CAD/CAM يتم استخدام الأنظمة المتكاملة لتحسين مسار القطع وتقليل تأثير التشوه الحراري.

- JS Company شددت على أن فريقها الهندسي يستخدم برامج متخصصة لتحليل توزيع الإجهاد للصفائح الفولاذية وضبط معلمات القطع مقدمًا للتعويض عن التشوه.

span style = "font-family: 'arial Black' ، 'Avant Garde' ؛ data-translateId = "ddcf6341125f759d40b5eb708a1e27cb" data-pos = "3" data-len = "37" data-V-7B79C893 = ""> span data-7b79c893 = "

span class =" sentence "data-translateid = 07a311cf29ee46c35b2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d2d data-pos = "0" data-len = "30" Data-V-7B79C893 = ""> 1. Matching Laser Power and Speed

- التعديل الديناميكي لسلطة الليزر ، وسرعة القطع وضغط الغاز المساعد (مثل الأكسجين ، والنيتروجين ، وما إلى ذلك) ، توازن بين كفاءة القطع وجودة المستعرضة ، اعتمادًا على المواد (على سبيل المثال الصلب غير القابل للصدأ ، سمك.

- JS دراسة حالة توضح أن خطأ الاتساق في

يتم استخدام جهاز استشعار التركيز التلقائي لمراقبة وضع التركيز وضبطه في الوقت الحقيقي للتأكد من أن المسافة بين رأس القطع واللوحة ثابتة وتجنب الدقة التي تسببها فلاطات التركيز.

SPAN CLASS =" SENENCE "TRANSLATEID = data-pos = "0" data-len = "33" data-V-7B79C893 = ""> 1.flatness من اللوحة مضمون

JS company adopts a vacuum adsorption platform to fix sheet metal, with high precision rolling equipment for pretreatment, eliminating wavy deformation of sheet metal, ensuring that the surface of the cut is less than 0.02mm/m² of the flatness error.

2.Surface cleaning and oxide layer control

Ultrasonic cleaning is used to remove oil stains and impurities before cutting to prevent slag adhesion from affecting accuracy. For materials with high reflectivity, such as aluminum alloys, a special coating is used to reduce reflectivity.

Quality inspection and feedback mechanism

1.Online detection system

Integrated laser displacement sensor and CCD camera, real-time monitoring of cutting edge quality, automatic removal of defective products, proposed process optimization.

JS Company's Quality Control Process

- Samples from 3D contour scanner are provided to compare the deviation values between the design model and the actual cutting parts, and a detailed accuracy analysis is published (for example, an aeronautical aviation component the flatness error of only 0.003mm in the case of a customer).

- Establish a three-level quality inspection system for order repetition, including first inspection, process inspection and finished product inspection to ensure batch consistency.

Environmental and sustainable development control

The influence of ambient temperature and humidity changes on material size stability is reduced through constant temperature and humidity workshops (temperature ±2°C, humidity 40-60% RH).

My company reminds you that its green manufacturing processes, such as waste recycling system, not only reduce energy consumption, but also indirectly improve processing accuracy by reducing material waste (material utilization rate increases to over 92%).

Can carbon steel and aluminum steel metal be directly welded?

In sheet metal fabrication, the direct welding of stainless steel and aluminum plates faces great challenges, mainly due to their different physical and chemical properties:

Difficulties with direct welding

1.Formation intermetallic compounds

When stainless steel (e.g. 304, 316) comes into contact with aluminum (e.g. 1060, 5052) at high temperatures, iron reacts with aluminum to form brittle intermetallic compounds, leading to lower weld strength and even cracking.

2.Differences in thermal expansion coefficients

The thermal expansion coefficient of aluminium (about 23×10-6°C) is 1.4 times that of stainless steel (about 17×10-6°C) and is prone to deformation or cracking during welding due to thermal stress.

3.Differences in melting point and thermal conductivity

The melting point of aluminum (660 °C) is much lower than that of stainless steel (1375-1530 °C), and aluminum has a the thermal conductivity three times that of steel, which results in rapid heat loss during welding and makes it difficult to maintain the stability of the melting pool.

Feasible processes and limitations

1.Traditional arc welding (e.g. TIG/MIG)

- Feasibility: Special welding wire (e.g. ER4043 Al Si) are required and protective gases (argon+helium mixed gas) are added, but the weld strength is relatively low (only 50-70% of the base metal).

- Constraints: Porosity and slag inclusion are easily generated, and intermetallic compounds may expand during long-term use, leading to failure.

2.Brazing or diffusion welding

- Brazing: Low temperature brazing materials (e.g. Al-Si series) are used to fill gaps through capillary action, avoiding direct melting of the substrate, but joint strength is limited (usually<150MPa).

- Diffusion welding: It requires vacuum or inert gas environment to connect atoms horizontally at high temperature and pressure.

3.Recommendations for alternative solutions

If a high intensity connection is required, the following methods are recommended:

- Mechanical connection: use riveting, bolt connection or buckle structure to avoid problems in heated areas, suitable for automobile and electronic equipment housing.

- Adhesive+mechanical composite: Combine epoxy resin adhesive with spot welding to balance sealing and strength.

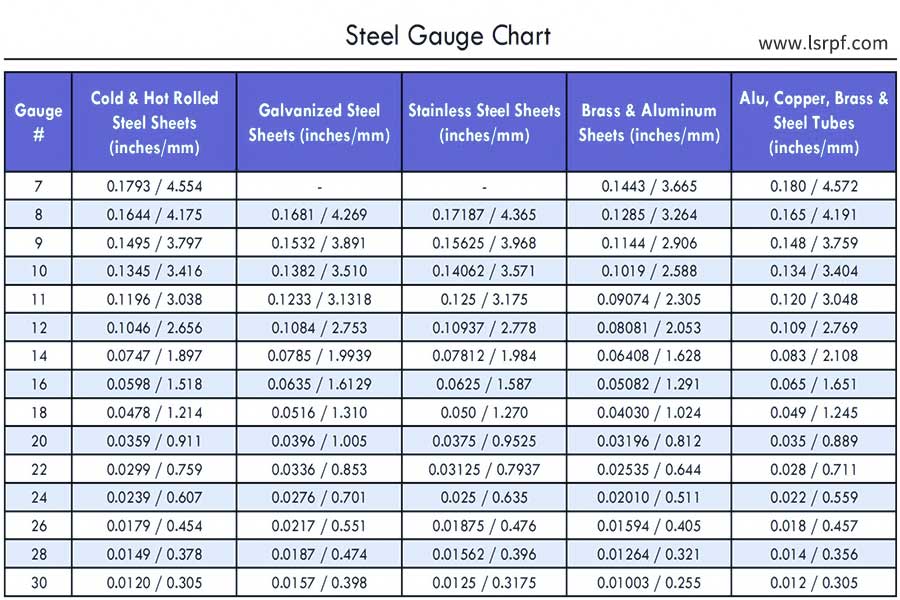

How to select sheet metal thickness based on the sheet metal gauge chart?

1.Clarify application scenarios and functional requirements

Determine the required sheet metal thickness range according to the load bearing requirements, usage environment and assembly method of the member. For example:

- Lightweight components (electronic case): Preference should be given to thin plates (corresponding gauges 20-24, thickness 0.5-0.8mm).

- Structural support (mechanical brace): Medium thick plates (specifications 10-14, thickness 1.0-1.6mm) are required.

2.Match material type and thickness range

The thickness of different materials varies widely, and the mechanical properties need to be selected:

| نوع المادة | Common thickness range (mm) | Corresponding Gauge Number | Applicable Scenarios |

| الفولاذ المقاوم للصدأ | 0.5-2.5 | 20-10 | Medical devices, chemical containers. |

| Aluminum plate | 0.4-1.5 | 22-14 | Electronics radiator, automotive lightweighting. |

| Carbon steel | 0.8-3.0 | 18-8 | Electronics radiator, automotive lightweighting. |

3.Reference process compatibility verification thickness

To ensure that the thickness matches the process parameters for the limitations of the processing process:

| Type of process | Principle of thickness adaptation |

Example of Process Parameters

|

| Bending process | Minimum bending radius ≥thickness*2. | Aluminum sheet metal Gauge 18 (1.0mm) requires R ≥2.0mm. |

| Laser cutting | Thin plates (≤ Gauge 24) were highly accurate (±0.05mm). | Cutting speed 10m/min, power 2,000W. |

| Welding process | Preheat if thickness is greater than 1.5mm (e.g. stainless steel). | Preheating temperature to 150-200℃. |

4.Compare tolerance standards with cost balances

Select the optimal optimal specification according to industry standards (ISO 2768) and cost requirements:

| Tolerance class | Thickness tolerance range (mm) | Cost impact |

| Precision grade (f) | ±0.05 | Suitable for high precision instruments with high cost. |

| Ordinary level (m) | ±0.1 | General industrial scenario, best value for money. |

Using the sheet metal gauge chart, can quickly locate material specifications, optimize bending radius, laser power and other technological parameters, balance strength, cost and processing feasibility. For example:

- Sheet metal (Gauges 20-24): Low cost but limited strength, suitable for decorative parts.

- Medium Plate (Gauge 12-18): Strong universality, covering 80% of industrial scenes.

- Heavy plate (Gauge ≤10): High cost for heavy equipment but outstanding bearing capacity.

How can JS assist sheet metal fabricators in quickly selecting materials?

Intelligent material database and online material selection system

1.Multi format Compatible Uploading: Supports direct uploading of industrial standard files such as STEP, IGES, STL, etc. The system can automatically match material parameters and shorten material selection cycle.

2.Material Library Real-Time Retrieval: Built on a database of more than 50 metals, composites and special plates, classified and filtered according to application scenarios to improve efficiency.

3.Parameterized recommendation function: Input sheet metal parts design parameters, artificial intelligence algorithm will recommend suitable materials and process combinations.

Senior Engineering Team provides full technical support throughout the process

1.More than 20 years industry experience endorsement: The team is familiar with sheet metal processing difficulties, can provide customized material solutions for complex projects.

2.Comparative analysis of material properties: The the formability, fatigue resistance and cost efficiency of different materials are verified by CAE simulation to reduce trial and error cost.

3.Rapid response mechanism: Consultation on material selection, timely feedback and issuance of technical white papers on complex situations within 48 hours.

Standardized material certification and Rapid Delivery System

1.Pre qualification of materials: All incoming materials have been certified by ISO, ASTM and other international standards, shortening the customer verification cycle.

2.Global Supply Chain Integration: Establish direct supply cooperation with top sheet suppliers for regular ≤24 hour material inventory turnover.

3.Green Channel for emergency orders: Special Material Requirements trigger Global Allocation System, Promise to start emergency procurement process within 72 hours.

Strategies for selecting materials for sustainable development

1.Prioritise green materials: Create a carbon footprint database and prioritise green materials such as recycled aluminium and low-carbon steel in line with EU RoHS and other environmental directives.

2.Material utilization optimization: Through the simulation of the 3D laser cutting path, the waste of angular material is reduced and the comprehensive utilization rate of materials is increased to over 92%.

Summary

In sheet metal fabrication, the choice of materials and processing technology directly affects the performance and service life of the final product. galvanized steel sheet, for example, has become one of the most widely used materials due to its advantages of rust prevention, economy and ease of processing, especially in structural components that require corrosion resistance. However, in bending sheet metal process, special attention should be paid to the protection of zinc layer, to avoid excessive bending or improper processing resulting in coating damage, thus weakening the durability of the material. With the development of technology, modern sheet metal manufacturing is developing in the direction of high precision, lightweight and sustainable, while taking into account material properties and processing efficiency, while also meeting environmental challenges.

إخلاء المسئولية

محتوى هذه الصفحة هو لأغراض إعلامية فقط. سلسلة JS لا توجد تمثيلات أو ضمان من أي نوع ، صريح أو ضمنيًا ، تم إجراؤه من أجل التزام أو اكتمال أو سودة المعلومات. لا ينبغي استنتاج أن معلمات الأداء ، التحمل الهندسي ، ميزات التصميم المحددة ، جودة المواد ونوعها أو صنعة التي سيوفرها المورد أو الشركة المصنعة من الطرف الثالث من خلال شبكة Jusheng. هذه هي مسؤولية المشتري اطلب عرض أسعار عن أجزاء لتحديد المتطلبات المحددة لهذه الأجزاء.

JS هي شركة رائدة في الصناعة التركيز على حلول التصنيع المخصصة. مع أكثر من 20 عامًا من الخبرة في خدمة أكثر من 5000 عميل ، فإننا نركز على الدقة العالية Machining CNC ، تم تجهيز مصنعنا بأكثر من 100 مراكز تصنيع من نوع 5 محاور ، وهو معتمد من ISO 9001: 2015. نحن نقدم حلول تصنيع سريعة وفعالة وعالية الجودة للعملاء في أكثر من 150 دولة في جميع أنحاء العالم. سواء كان إنتاجًا منخفضًا أو تخصيصًا جماعيًا ، يمكننا تلبية احتياجاتك بأسرع تسليم في غضون 24 ساعة. اختر jsrpm.com 1.Is stainless steel easy to work with? Stainless steel sheet metal processing due to its obvious hardening work, high rebound rate rate, there are some difficulties. Laser cutting stamping technology can effectively solve hardness issues. 2.How to ensure the bending consistency of irregular parts? Numerical control programming+high-precision molds+positioning fixtures to optimize parameters and ensure consistent bending of irregular parts. 3.Will zinc fall off when galvanized steel sheet is bent? During bending process, the zinc layer may fall off in part, but the risk of cracking of zinc layer can be significantly reduced by choosing the appropriate type of galvanizing, controlling bending radius and lubrication process. 4.Does sheet metal processing need to consider the malleability of materials? It is necessary to take into account that the plate with poor ductility is prone to cracking, and appropriate process parameters should be selected according to material characteristics to reduce the risk of cracking. JS Team

FAQs

Resources