Пластиковые формы для инъекций - это по существу высоко точные металлические формы.Их основная функция состоит в том, чтобы быстро заполнить расплавленный пластик в определенную полость внутри формы под сильным давлением, приложенным пластиковой формованной машиной. После того, как пластик охлаждается и затвердевает в полости, может быть получена пластиковая часть с формой, размером и поверхностным эффектом, которая соответствует требованиям конструкции.

Ключ состоит в том, что после того, как плесень будет сделана, ее можно многократно использовать для производства тысяч идентичных частей, будь то небольшая партийная пробная продукция или крупномасштабное массовое производство, он может легко справиться и идеально адаптироваться к различным потребностям в производстве.

Теперь мы возьмем вас за то, чтобы понять типы пластиковых форм для инъекций, соображений проектирования плесени и типичных сценариев нанесения.

Что такое пластиковая форма инъекции?

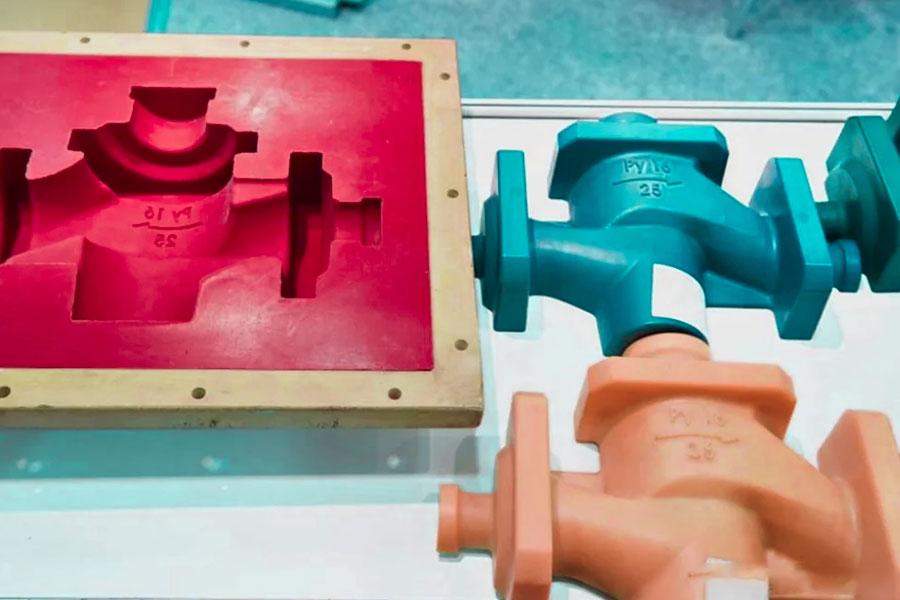

Пластиковые инъекционные формы, по сути, являются точным стальным партнером на литьевой машине под давлением,который специально используется для формирования расплавленного пластика в конкретные пластиковые продукты, которые мы хотимПолем Его основное строительство состоит из двух половинок: одна жестко фиксированная, а другая половина открывается и закрывается в гибком состоянии. В то время как эти две половинки прикреплены вместе, образуется закрытая средняя полость. Форма и детали этой полости непосредственно определяют, как выглядит конечная пластиковая часть и хорошо ли она или нет.

Таким образом, вы видите, если вы хотите создать пластиковые детали с уникальными формами или точными требованиями, вам почти нужно спроектировать и производить набор специальных пластиковых форм для инъекций. Это именно то, в чем JS хорош!Мы были глубоко вовлечены в эту область более 20 лети накопили очень зрелые процессы и опыт. Мы можем помочь вам хорошо и точно сделать пользовательские формы и обеспечить, чтобы пластиковые детали были полностью соответствуют вашим требованиям.

Как сделать пластиковые формы для инъекций?

1. Анализ и дизайн спроса

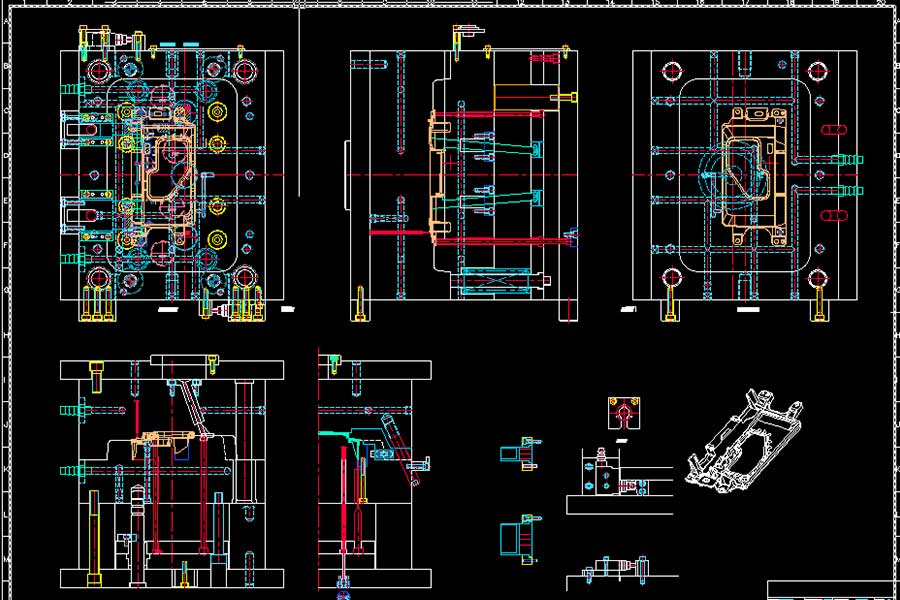

Наши инженерыИспользуйте профессиональное программное обеспечение (например, CAD/CAE) для обозначения требований пластиковых деталей для 3D -дизайна. Необходимо с научной точки зрения спланировать полость формования внутри формы, канал для протекания расплавленного пластика, трубопровода для циркуляции охлаждающей жидкости и механизм для извлечения готового продукта. На этом этапе наша команда может обеспечить более предсказуемый и эффективный дизайн.

2. Выбор материала и подготовка

Выберите соответствующую сталь плесенив зависимости нахарактеристики пластикакомпонентыПолемТвердость, износостойкость и коррозионная стойкость стали должны соответствовать требованиям использования, чтобы обеспечить срок службы плесени.

Разрежьте и заметите выбранную сталь плесенив грубой форме в соответствии с размером проекта, чтобы подготовиться к последующей обработке точности.

3. Точная обработка

Обработка ЧПУ (ЧПУ):

Это то, что все обычно понимают как обработка. В первые годы это было сделано старым мастером вручную, управляющей токарной, фрезерной машиной и буровой машиной. Теперь, когда технология продвинуласьИспользуйте машины ЧПУЧтобы завершить большую часть обработки. Компьютеры управляют движением и работой этих стажных инструментов и могут изготавливать плесени с более сложными формами и более высокой точностью.

Инженер сначала использует программное обеспечение для проектирования (CAD) на компьютере, чтобыНарисуйте 3D -рисунок формы, а затем другое производственное программное обеспечение (CAM) будет наметить подробные процедуры обработки машинного инструмента на основе этого чертежа. Затем преобразуйте эти шаги в команды, которые может понять станок. Строительный инструмент автоматически запускает фрезерование или режущую сталь в соответствии с инструкциями и обрабатывает бит плесени.

Этот процесс особенно распространен и эффективен для изготовления форм, которые не очень требовательны или относительно мягкие материалы, такие как алюминиевые пластиковые формы.

Обработка электродисферы (EDM):

Этот метод обработки широко используется в индустрии плесениПолем Его секрет состоит в том, чтобы использовать готовый электрод (обычно графит или медь) для воспроизведения формы, требуемой формой.

(1) Процесс обработки:

- Зажим и позиционирование: электрод монтируется на шпинделе машины EDM, а заготовка (плесень стали) фиксируется в рабочем баке, содержащем изоляционную среду (обычно керосин).

- Установите пробел: поместите электрод, чтобы он просто путешествовал по области заготовки, которая будет обработана.

- Разрядное травление: поддерживайте очень небольшой зазор (обычно от нескольких микрон до сотен микрон) между электродом и заготовкой. Система питания машинного инструмента применяет импульсное напряжение в зазоре, прорывая изоляционную среду для получения высокоэнергетических электрических искры.

- Удаление материала: машинный инструмент выпускает электроэнергию высокого напряжения, которое производит искры в крошечном зазоре между электродом и сталью. Эти искры чрезвычайно высоки по энергии, поэтому они могут точно ослаблять точку металла за точкой.

(2) Преимущества этого метода:

- Может изготовить сложные формы: он имеет относительно медленную скорость обработки, но может обработать несколько мертвых углов, глубоких канавок и тонких контуров, которыеСторонние резаки с ЧПУне может достичь или трудно обрабатывать. Например, если на продукте есть очень маленький текст или шаблоны, с ЧПУ может быть трудно обработать, но EDM может сделать это.

- Не боясь твердых материалов: сталь, используемая для пресс -форм, обычно укрепится сначала, чтобы быть более долговечной. Но закаленная сталь слишком сложна, и обычные инструменты трудно обработать.Эдмимеет нет беспокойство для эти факторы. Этомельницы нааодинокий местона поверхности сталис использованием Высокое напряжениеэлектрическийискры, так что этохорошо подходитДля очень жестких материалов.

- Хорошее качество поверхности: поверхность, обрабатываемая EDM, иногда создает особенно деликатную текстуру. Когда JS обрабатывает форму решетки решетки динамика, он будет напрямуюИспользуйте эту текстуру EDM в качестве поверхностного эффекта конечного продуктаи даже процесс полировки и шлифования опущен.

4. Сборка, отладка и пробная форма

Установите установленную форму на машине для литья подпрыгивания для первой пробной продукции (T1 -пробная форма).

Проверьте образцы, произведенные методом пробной формы: точность размеров, качество внешнего вида, есть ли дефекты, такие как отсутствующие материалы, вспышка, деформация и т. Д.

Согласно результатам пробной формы, обычно необходимо внести необходимые исправления и оптимизацию в форму, и могут потребоваться несколько раундов пробных форм (T2, T3 и т. Д.), Пока образец полностью не удовлетворит все требования.

5. Окончательная доставка и массовое производство

Плесень естьполный Только после пробной формыуправляет успешнои образецимеетквалифицированный.Плесень будетОчищенный и защищен от ржавчиныНаконец на этом этапеПолем

Затем он может быть передан клиенту и установлен на инъекционной формованной машине для производства, а необходимые вам пластиковые детали могут быть произведены в больших количествах и стабильно.Ахорошо разработано обычай Пластическая инъекцияформыможно использовать сотни тысяч или дажемиллион раз.

Каковы основные особенности форм -инъекций?

1. Сложность и гибкость дизайна

Структура плесени может быть высоко настроена в соответствии с формой продукта. Объединяя сложные механизмы, такие как модули, ползунки, наклонные вершины и цилиндры, могут быть образованы пластиковые детали со сложными геометрическими признаками, такими как вогнутые и выпуклые, нити и отверстия.

Сложность дизайна плесени напрямую определяет осуществимость формы продукта. Особенно когдаПроектирование и изготовление мягких пластиковых формВособенный внимание должен быть оплаченный к мягкости используемого материала и воздействия на его разницу в текучести на текучесть наплесеньвнутренняя структураПолем

2. Высокие требования к точности

Для формованных деталей с высоким спросом, точные размеры, гладкая поверхность и длительное использование плесени очень важны.

Ниже приведены различия в требованиях точности и отделки между обычными пластиковыми деталями и соответствующими деталями плесени:

| Запросить проект | Требования к обычным пластиковым деталям | Требования к деталям плесени | Лазерный оптический диск плесень |

| Уровень точности размеров | Уровень IT6-7 (довольно точно). | Уровень IT5-6 (точнее). | Чрезвычайно высокий (намного превышающий уровень IT5). |

| Поверхностная плавность (RA) | 0,2-0,1 микрона (очень гладко). | <0,1 микрон (очень гладко). | Поверхность плесени <0,01 микрон. |

Чтобы повысить эффективность и снизить затраты, плесени должны длиться долго. В нынешней отрасли более 1 миллиона человек, как правило, должны выдерживать более 1 миллиона человек. Чтобы быть настолько долговечным, структура самой плесени должна быть достаточно сильной. Прецизионные формы обычно:

- Используйте особенно прочную карму.

- Утолтите шаблон (основная опорная пластина формы).

- Добавьте опорные колонны или используйте конические локальные штифты, чтобы предотвратить деформирование и изгибание формы под огромным давлением впрыска. Это давление иногда может достигать 100 МПа, что эквивалентно более чем 1 тонн силы на квадратный сантиметр!

Механизм эжектора, который позволяет пластиковые деталиБыть выброшенным из формы также очень важно. Если это не сделано должным образом, продукт будет деформирован или неточно по размеру. Следовательно, положение эжектора должно быть выбрано, чтобы гарантировать, что все части продукта могут быть равномерно и плавно ослаблены, не застрявших и не выбивая.

3. Ключ к высокой эффективности производства

После того, как форма отлаживается и помещена в производство, его цикл (от закрытия плесени, впрыска, охлаждение до открытия и выброса плесени) очень быстр. Эта функция делаетПроцесс литья под давлением чрезвычайно эффективен при крупномасштабном производствеПолем

4. Техническое обслуживание важно

Во время долгосрочного использования формы неизбежно будут иметь такие проблемы, как царапины и заусенцы из-за износа, коррозии и усталости. Следовательно, необходимо сформулировать план периодического обслуживания, включая очистку, смазку, проверку различных движущихся частей (таких как выводы, ползунки) и ремонт изношенных деталей.Обслуживание банкирасширитьформажизньзначительно и обеспечить качество продукции и непрерывность производства.

Каковы основные типы форм для инъекций?

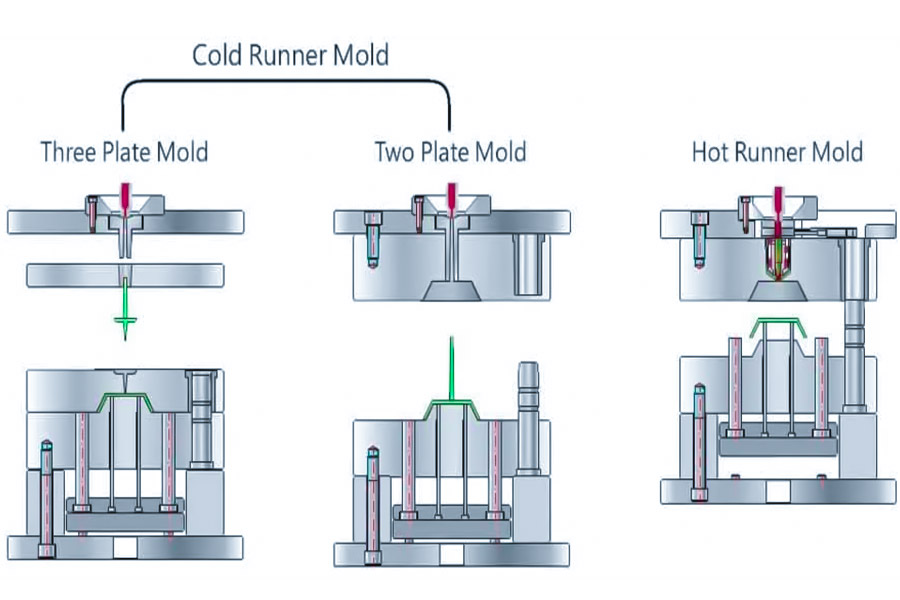

1. Плесень края ворот

При открытии формы для инъекции, законченная часть обычно выбросается с бегуном иворота затвердевают на разделительной линии(также называется линией прощания). Самое большое преимущество заключается в том, что структура проста, ее дешево сделать, и она быстро обрабатывается. Из -за этого технология боковых ворот, которая удобна и доступна в использовании, очень распространена на многих фабриках, которые занимаются литьем инъекции.

2. Плесень с одной кавитикой и мульти-кавити

- Горячие ворота с одной точкой: этогорячийсопло, которое непосредственно вводит расплавленный пластик в полость формы.Этоособенно подходит дляформы 'Проекты только са одинокийточка впрыска иа одинокийполость.

- Multi-Cavity плесень:Плесень с несколькими литьями полостями одновременно, который может массово производить несколько идентичных продуктов в одном литье для инъекций.

| Тип плесени | Один производственный выпуск | Единица стоимость | Подходит для сцены |

| Одиночная плесень | 1 компонент | Относительно высокий | Небольшая партия (от нескольких сотен до тысячи) |

| Семейная плесень | 2 или более компонентов | Относительно низкий | массовое производство |

3. Система горячих бегунов

Этот тип плесени обычно включает в себя несколько ключевых деталей: сопло, которое можно нагреть, горячая пластина бегуна, которая нагревает и переносит пластик ко всем соплам, и электрическую коробку, которая контролирует температуру. Есть две общие формы:

- Одноточные горячие затворы: это нагретое сопло, которое непосредственно вводит расплавленный пластик в полость формы. Это особенно подходит для конструкций плесени только с одной точкой впрыска и одной полостью.

- Многоточечные горячие затворы: будет использоваться горячая тарелка с несколькими нагреваемыми соплазами.Пластик течет на каждую сону через горячую тарелку бегунаа затем вводит его в каждую полость отдельно. Следовательно, этот метод может быть использован для мульти-кавитиповых форм и для многоточечного кормления сложной части однояде.

Рабочий метод системы Hot Runner несколько похож на точечные ворота. Разница в сердечнике состоит в том, что канал расплавленного пластика обернут в нагретую пластину бегуна и нагретую насадку для изоляции, и он не охлаждает и не затвердевает внутри. Таким образом, только законченная часть разводится при открытии плесени, и нет никакого холодного материала для очистки. Поскольку материал в бегуне всегда горячий и текущий, он напрямую подключается к продукту и не нужно удалять. Следовательно, эту систему часто называют системой без отходов.

Его наиболее очевидным преимуществом является то, что он экономит пластиковое сырье!Это особенно подходит для продуктов, которые имеют высокие требования к точности, или сами пластиковые сырья очень дорого, или детали трудно спроектировать и обрабатывать, что приводит к высоким общим затратам на литья под давлением. Некоторые мягкие пластиковые инъекционные формы, которые требуют особой обработки, часто получают выгоду от стабильного и точного контроля впрыска в системе Hot Runner.

В дизайне плесени какие аспекты необходимо учитывать?

1. Форма самой части

Сложность и специфическая геометрическая форма продукта непосредственно определяют необходимую структуру плесени. Сложные конструкции, как правило, более подходящие для многокачественных форм, таких как половина плесени, которые удобны для комбинированной литья.

В то же время сложные характеристики деталей также будут влиять на выбор ворот и компоновку выхлопных газов, чтобы гарантировать, что пластик плавно течет в форму и может быть равномерно охлаждаться.Требования к точности формы чрезвычайно высоки, и это должно быть обеспечено, что это сделано правильно до производства.

2. Свойства материала

Свойства выбранного материала для литья под давлением являются ключевой основой для проектирования. Выбор материалов непосредственно определяет: критерии выбора плесени, расположение каналов охлаждающей воды, дизайнерские идеи системы выброса и конкретные настройки параметров более позднего процесса формования.

3. Надежная и эффективная система выброса

После того, как пластиковые детали охлаждаются и формируются в форме, их необходимо выбросить из формы через конструкции, такие как эжекторы, толкающие тарелки или рукава. Конструктивная направленность системы выброса состоит в том, чтобы определить разумное положение выброса, точно рассчитать необходимую силу выброса, обеспечить баланс и стабильность процесса выброса ипредотвратить деформирование пластиковых деталей во время выбросаПолем

4. Учитывая как стоимость производства, так и осуществимость

План проектирования должен быть осуществимым и должен полностью рассмотреть возможности обработки заводов (например, обработка ЧПУ, EDM, полировка поверхности) и контроль затрат. Стоимость - это большое дело! Не усложняйте это, если вы можете решить проблему с простой структурой.

Для чувствительных к стоимости или конкретных проектов с низким объемом объемом малого объема, также является практическим выбором, чтобы найти хорошего качества используемых пластиковых форм для инъекций в предпосылке удовлетворения требований. Также важно найти надежные используемые пластиковые формы для инъекций для продажи.

Как JS решает трудности инъекционных форм?

1. Сложные структурные проблемы

При встрече с продуктами с подрежками, подрежками и другими местами, которые трудно вынуть,JS хорош в разработке сложных и надежных ползункови наклонные механизмы эжектора, чтобы эти движущиеся части работали гладко во время открытия и выброса плесени, гарантируя, что сложные продукты также могут быть проведены плавно, а движение плесени стабильно и долговечно.

2. Точно соответствует требованиям медицинских деталей

Для высокой чистоты, ультраперификационных и нулевых требований к медицинским частям пластиковой инъекции, JS стремится к совершенству в выборе материала, конструкции выхлопных газов, контроль толерантности и выброса, чтобы гарантировать, что полученные медицинские детали точны по размеру, идеально подходящие по поверхности, безопасные и надежные.

3. Эффективность производства и стабильность

Прощевая ли форма в зависимости от того, является ли производство быстрой и стабильной. Мы уделяем особое внимание оптимизации конструкции каналов охлаждающей воды, чтобы тепло рассеивалось быстро и равномерно, значительно сокращая цикл литья. В то же время точная конструкция выхлопных газов устраняет проблемы захваченного воздуха и сжигания, обеспечивая, чтобы долгосрочное непрерывное производство также может стабильно выводить хорошие продукты и сократить отходы простоя.

4. Стоимость и производительность

Перед лицом давления затрат мы даем профессиональные советы: щедро инвестируйте там, где нужны горячие бегуны, и будьте экономными, где структура должна быть упрощена. Мы знакомы с характеристиками различных стальных материалов, используем хорошую сталь и длительный срок службы в ключевых деталях, носящих стресс, иВыберите материалы разумно для вторичных деталей, одновременно обеспечивая долговечность плесени и контролируя общую стоимость.

Краткое содержание

Пластиковые формы для инъекций являются ключевыми инструментами для крупномасштабного, высокоэффективного и недорогого производства различных сложных пластиковых продуктов на фабриках сегодня.технологии обработки, материальные знания, управление температурой и как пластмассы текут. Освоение соответствующих знаний в инъекционных формах может обеспечить более прочную основу для вашего принятия решений и эффективно повысить эффективность работы.

Отказ от ответственности

Содержание этой страницы предназначено только для информационных целей.JS SeriesНикаких представлений или гарантий каких -либо видов, явных или подразумеваемых не представлены относительно точности, полноты или достоверности информации. Не следует выяснить, что параметры производительности, геометрические допуски, конкретные конструктивные функции, качество материалов и тип или качество изготовления, которые сторонний поставщик или производитель предоставит через сеть Longsheng. Это обязанность покупателяПопросите цитату для деталейЧтобы определить конкретные требования для этих частей.Пожалуйста, свяжитесь с нами, узнайте больше информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. С более чем 20 -летним опытом работы более 5000 клиентов, мы сосредоточены на высокой точностиОбработка с ЧПУВИзготовление листового металлаВ3D -печатьВИнъекционное формованиеВметаллическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами и является сертифицированным ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то низкое объем производства или массовая настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает выбор эффективности, качества и профессионализма.

Чтобы узнать больше, посетите наш сайт:jsrpm.com

Часто задаваемые вопросы

1. Как работает инъекционная литья?

Инъекционное формование - это процесс впрыскивания расплавленного пластика в замкнутую форму при высоком давлении, охлаждения и его затвердевания, а затем открытие формы для выброса продукта. Процесс включает в себя: Закрытие плесени → Инъекция → Удержание давления → Охлаждение → Открытие плесени → Выброс → Работа цикла.

2. Из каких материалов изготовлены впрыскивающие формы?

Инъекционные формы обычно изготавливаются из инструментной стали (например, P20, H13) или карбида, а поверхность может быть хромированной или нитрической для повышения устойчивости к износу. Некоторые простые плесени используют алюминиевый сплав для снижения затрат.

3. Могут ли впрыскивать формы иметь несколько полостей?

Инъекционные формы могут быть разработаны с несколькими полостями. Это ключевая технология для повышения эффективности производства. Благодаря одной инъекции, несколько идентичных или разных частей могут быть отлиты одновременно, значительно снижая стоимость за часть и время цикла.

4. Как долго можно использовать форму для инъекции?

Срок службы инъекционной формы обычно составляет более 150 000 до 1 миллиона раз, в зависимости от качества стали, частоты использования, состояния технического обслуживания и производственной среды. Высококачественные стальные формы могут быть должным образом поддерживаться в течение миллионов раз.

Ресурс