CNC Machinging Machinging Machining을 통해 Machining이 커지고 있습니다. 제어 기계 도구는 금속, 플라스틱, 복합 등의 자동 가공을 정확하게 실현하고 실현합니다. Data-V-7B79C893 = "" "> CNC 기술 다각화 프로세스 (예 : 밀링 가공, 선반 가공, 연삭 가공 등)는 전통적인 가공의 물리적 한계를 초과했을뿐만 아니라 디지털화를 통한 설계 자유와 생산성의 이중 도약을 달성했습니다.

지능형 CNC 시스템, 모듈 식 프로세스 플랫폼 및 녹색 제조 시스템을 사용하여 js는 , 그러나 에너지 소비가 20% 감소하고 15%의 비용 절감으로 업계 생태계를 재구성하여 고급 제조의 정밀, 효율성 및 지속 가능성에 대한 기술 벤치 마크를 설정했습니다.

.

CNC 가공의 원리는 무엇입니까?

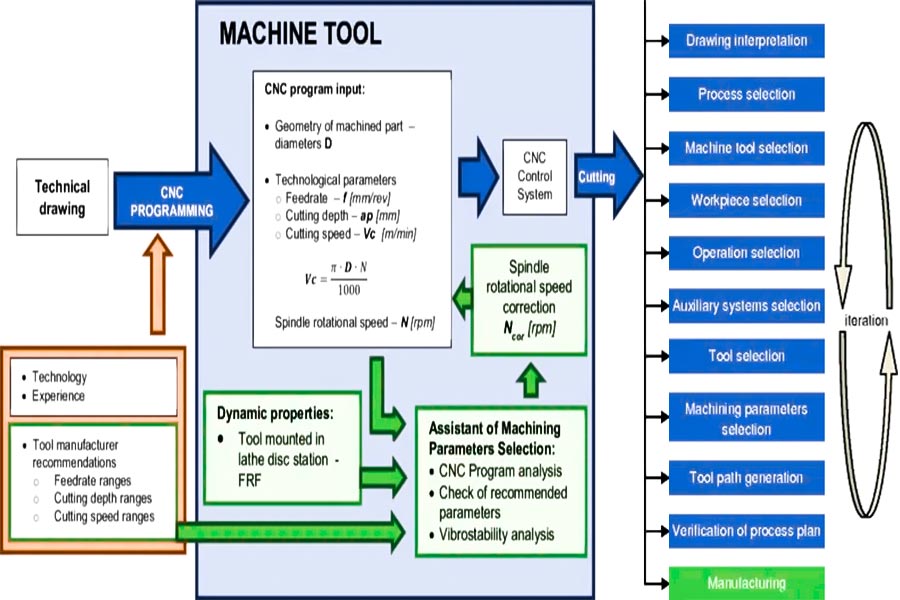

CNC-Machining은 일종의 고급 제조 기술 이며, 사전 프로그래밍 된 사전 프로그래밍 소프트웨어로 제어합니다. 핵심적으로 CAD 디자인 파일은 공구 공구를 구동하여 공구 경로, 속도, 피드 및 기타 매개 변수를 정확하게 조작하기 위해 공작 기계를 구동하는 기계식 명령 코드 (예 : G 코드)로 변환됩니다. 전체 시스템은 CAD, CAM 및 정밀 기계식 드라이브 기술을 결합하여 간단한 부품에서 복잡한 표면에 이르기까지 반복 가능한 가공을 달성합니다. 기존 수동 작동과 비교하여 CNC 가공은 가공 정확도 (최대 ± 0.005mm), 특히 항공 우주, 자동차 부품, 의료 기기 등의 가공 정확도 (최대 ± 0.005mm), 생산성 효율성 및 재료 활용을 크게 향상시킵니다.

CNC 가공의 일반적인 유형은 무엇입니까?

가공 CNC는 컴퓨터 수치 제어를 통한 고정밀 자동 가공을 실현하는 일종의 고급 기술입니다. 1. Data-TranslateId = "F4C71CB15DEBF4EDE23C412A2587E71B"DATA-POS = "3"DATA-LEN = "21"DATA-V-7B79C893 = ""> CNC MILLING>

multiacixial Joint Cutting of Peectiple 에 사용됩니다. 곰팡이, 항공 우주 부품 등과 같은 복잡한 표면 및 윤곽 가공에 적합합니다. 도구 유형에 따르면, 알루미늄, 강철 및 티타늄 합금과 같은 다양한 재료의 효율적인 처리를 지원하는 ± 0.005mm로 끝 밀링, 표면 공장, 원형 공장 등으로 나눌 수 있습니다.

2.l 가공

고정 도구로 회전 워크 피스를 조정하여 샤프트, 기어 및 플랜지와 같은 회전 부품의 고효율 질량 생산을 실현할 수 있습니다. 원추형 표면, 실 등, 표면 거칠기는 특히 자동차 부품의 빠른 제조 및 기계적 전송 구성 요소에 대해 최적화 할 수 있습니다.

.3.g rinding 가공

그라인딩 휠에 의한 공작물의 정밀 연삭은 주로 카바이드, 세라믹 및 쿠 렌치와 같은 높은 경도 재료의 최종 처리에 주로 사용됩니다. < "> CNC Multi-Tasking Machinging Machinging>

기술은 단일 장치로 결합하여 단일 장치로 결합하여 고정 장치에서 다중 페이 케이션 가공을 완료하여 효율성이 40%이상 증가합니다. 제조 항공 우주 임펠러 , 의료 기기 및 기타 높은 정밀 통합 구성 요소에 이상적입니다.

CNC 5 축 가공의 특성은 무엇입니까?

5 Machining in the Five-Machining 고급 제조 분야 , 5 개의 축 (3 개의 선형 축과 2 개의 회전 축)의 동기화 된 움직임을 통해 효율적이고 정확한 가공을 달성합니다. 핵심 기능에는 다음이 포함됩니다.

1. Multi-Axis Linkage

JS의 5 축 가공 시스템은 도구와 공작물 사이의 다중 방향 포지셔닝 유연성을 달성하여 예정자, 블레이드 및 사망과 같은 복잡한 구성 요소의 가공을 가능하게합니다. 이것은 기존의 3 축 기능을 넘어 가공 범위를 확장하면서 설계 자유를 크게 향상시킵니다.

2. data-v-7b79c893 = ""> 높은 정확도 및 표면 일관성

도구 자세를 실시간으로 동적으로 조정하고 최적의 절단 각도를 유지하고 진동 및 도구 마모를 줄임으로써 JS 기술은 ± 0.005mm 내에서 가공 정확도를 제공합니다. 이러한 기능은 항공 우주 및 광학 장비와 같은 산업의 엄격한 요구 사항을 충족합니다.

3. data-len = "20"data-v-7b79c893 = ""> 효율적인 처리

단일 설정에서 Multi-Faceted Machining을 완료하여 반복적 인 고정 장치에서 오류 축적을 제거합니다. 이는 3 축 기계에 비해 가공 효율을 30% -50% 향상시킵니다. 고속 절단 기술과 결합하면 항공 우주 티타늄 합금 및 자동차 부품의 대규모 생산에 이상적입니다.

4. data-len = "40"data-v-7b79c893 = ""> 복잡한 구조의 통합 성형

동시에 불규칙한 구멍, 깊은 캐비티 및 표면을 처리합니다. href = "https://jsrpm.com/industry/medical-device"> 의료 정형 외과 임플란트에 사용되는 다공성 구조 또는 선박 프로펠러의 정밀 유체 채널-단일 작업. 이로 인해 모임 후 조립 단계가 줄어 듭니다.

5. data-pos = "3"data-len = "40"data-v-7b79c893 = ""> 적응성 재료 및 프로세스

Cemented Carbides, Titanium Alloys, Aluminum Alloys, Composites 및 유사한 자료, Milling, Drilling, and the Mills, rilling, 및 기타 자료와 호환됩니다. 운영. 대량 생산을 통해 프로토 타이핑에 원활하게 적응합니다.

6. data-len = "39"data-v-7b79c893 = ""> 지능형 자동화

통합 된 CAM 소프트웨어는 최적의 도구 경로를 자동으로 생성하는 반면, 실시간 절단 상태 모니터링 및 동적 매개 변수 조정을 최소화합니다. 고급 모델은 배치 일관성을 보장하기 위해 프로세스 중 측정 및 보상을 특징으로합니다.

알루미늄 처리를 위해 밀링 또는 회전을 선택해야합니까?

"span class ="sentence " data-translateid = "8338fbf007c25a43ebea6d4cc42cccc86c"data-pos = "0"data-len = "3"data-v-7b79c893 = ""> <

< 회전하는 방법을 채택+선형 공급 도구 : "span class ="sentence " Data-TranslateId = "2CEFBC383B9F13168DACE57C760ED199"DATA-POS = "0"DATA-LEN = "3"DATA-V-7B79C893 = ""> precision 컨트롤 원리 밀링 가공 정확도는 공구 경로 계획 및 기계 강성에 따라 다릅니다 : 전형적인 사례 : 의료 임플란트 표면 거칠기 ≤0.8μm .

lathe machining 정확도는 스핀들 런아웃과 도구 지오메트리에 따라 다릅니다 : < "> <"> < "> <"> 0.01mm 미만, 산업 표준을 훨씬 초과합니다. 3. Comparison

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1"> 4. JS 기술 적응성 5. JS 기술 통합의 장점 Choosing milling or turning requires a comprehensive consideration of the part shape, precision requirements, and material properties. JS can maximize the advantages of two processes through customized process solutions, such as complex surface milling (five axis linkage) and batch axis part turning (efficient automation). 1.Choose the tool material based on the workpiece material Soft metal materials (such as aluminum, copper) High hardness materials (such as quenched steel, titanium alloys) Composite or difficult to process materials (such as stainless steel, heat-resistant alloys) 2.Optimize tool parameters based on processing conditions Cutting speed (Vc) Feed rate (f) and cutting depth (ap) Cooling method 3.Tool geometric match machining requirements 4.Select coating process according to surface quality requirement High smoothness requirements (Ra <0.4μm): Choose diamond (PCD) or nano coatings with a friction coefficient of 0.1 or less (e.g. AlCrN). Resistance requirement (long service life): TiAlN/PVD coating is selected with an antioxidant temperature of 800°C and a 2-3 fold increase in abrasion resistance. Bonding requirements (e.g. processing stainless steel): Sulphur coatings (e.g. MoS₂) or diamond-like carbon (DLC) coatings are selected to reduce the formation of wafer nodules. 1.Different Functional Locations Code G (geometry instructions) Core functions: Control the motion trajectory of the machine tool and processing path, determine the movement of the machine tool. Typical Description: For example: G01 X10 Y20 F100, which represents moving directly from the current point at 100mm/ min (X=10, Y=20). Code M (Auxiliary function) Core function: Control the auxiliary action of the machine tool, not directly related to the cutting process. Typical Description: For example: M03 S1500, the spindle rotates at 1,500rpm. 2.Differences in syntax structure Code G Code M 3.Rules Execution order Code G Code M 4.Differences in programming tools G Code Programming M Code Programming 1.Five-axis linkage machining: Reduce the number of clamping times (one clamping can complete multi-faceted machining), avoid multiple positioning errors, improve processing efficiency by 30%-50%. 2.High-speed cutting technology: Tool speed can reach tens of thousands of rpm, cemented carbide processing speed is 2-3 times higher than traditional cutting methods, while maintaining accuracy of ±0.005mm. 3.Integrated lathe, milling: The integrated machine set lathe, milling, drilling and other functions in one, so that the turbine discs and other rotary parts machining time reduced by more than 40%. 4.Hybrid manufacturing model: 3D printing, CNC precision machining for rapid prototyping of complex structures (e.g. hollow lattices) requires about athird of the time of traditional processes, typically with a 50% reduction in the lead time for delivery of aerospace components. 5.Intelligent production scheduling system: Automatic optimization of tool paths and equipment loads, 25% increase in resource utilization when multiple orders are produced in parallel, and 48 hours increase in emergency order insertion response time. In the modern industrial system, CNC machining technology has developed from a traditional tool to a core engine of manufacturing innovation. From the initial coordinate control to today's intelligent decision-making, the technology has evolved to cover machining mill, machining lathe, multi axis linkage processing such as multi dimensional manufacturing ecosystem. Its core value lies not only in the industrial reproduction of micrometer level precision, but also in the construction of collaborative innovation paradigm of material process design. JS company is a benchmark practitioner in this area. By means of five-axis coupling technology, the error tolerance in the design and production of complex curved parts is realized. Under the synergy of lathe compound manufacturing and additive manufacturing, the material and structure limitation of traditional process is broken, and the production efficiency is raised to a new heights by automatic closed-loop control system.

시나리오 요구 사항

권장 프로세스

JS 기술 장점

데이터 지원

복잡한 모양

milling

5 축 연결 가공 기능 (항공 알루미늄).

사례 : 드론 스캐 폴딩은 30% 더 효율적입니다.

배치 샤프트 구성 요소

회전

특수 비품은 단일 클램핑 다중 프로세스 프로세스를 달성하고 포지셔닝 오류를 줄일 수 있습니다 (반복 포지셔닝 정확도 ± 0.002mm).

데이터 쇼 : 일일 생산 용량 OF TURNING ALUMINUM 부분에 도달합니다 (업계 평균 650 조각에 비해) .

얇은 벽 가공

milling

고속 절단 (속도 8,000rpm)은 0.02mm 미만의 변형과 냉각수와 함께 사용됩니다.

테스트 데이터 : 평탄도 of 0.5mm aluminum 플레이트 도달 0.01mm.

매끄러운 표면

회전

다이아몬드 코팅 도구는 일정한 선형 속도 제어 및 RA ≤0.2 μm을 갖습니다.

고객 피드백 : 알루미늄 알루미늄 쉘 글로스를 돌린 후 40%증가했습니다.

키 지표

밀링 프로세스 (JS 장점)

회전 프로세스 (JS Advantage)

재료 적응성

6061/7075/2024와 같은 알루미늄 합금을 처리하고 경질 조절 전처리를 지원할 수 있습니다.

전용 선반에는 세라믹 스핀들이 장착되어있어 높은 경도 단조 알루미늄 (예 : 2014-T6)을 처리하는 데 적합합니다.

효율성 개선

CAM 소프트웨어는 자동으로 마진을 피하여 프로그래밍 효율을 50%증가시킵니다.

동기식 도구 변경 시스템은 보조 시간을 30%줄입니다.

비용 관리

도구 마모 감소 (지능형 마모 모니터링을 통해). .

단일 조각 처리 비용을 18% 감소시킵니다 (대량 생산 중에 고등 재사용 속도로 인해) .

환경 지표

건식 절단 기술은 절단 유체 사용을 70%줄입니다. .

순환 냉각 시스템은 60% 물을 절약합니다.

How to choose suitable lathe machining tools?

How to distinguish between the two programming languages for CNC machining?

How can JS shorten the delivery cycle of complex components?

Summary

면책 조항

이 페이지의 내용은 정보 제공 목적만을위한 것입니다. JS 시리즈 친절하거나 명시 적 또는 암시 적으로 표현 또는 보증은 정확성, 완전성 또는 유용성에 대한 표현 또는 보증이 없습니다. 성능 매개 변수, 기하학적 공차, 특정 설계 기능, 재료 품질 및 유형 또는 유형 또는 제조업체가 Jusheng 네트워크를 통해 제공 할 것으로 추론해서는 안됩니다. 이것은 구매자의 책임입니다 부품에 대한 견적 요청 이 부분에 대한 특정 요구 사항을 결정하려면 자세한 정보를 연락하십시오

.JS Team

js는 업계 최고의 회사입니다 맞춤형 제조 솔루션에 중점을 둡니다. 우리는 5,000 명 이상의 고객에게 서비스를 제공 한 20 년이 넘는 경험을 통해 높은 정밀도 cnc machining , Seete Metal Fabrication href = "https://jsrpm.com/3d-printing"> 3d printing , 주입 곰팡이 , 금속 스탬핑 및 기타 하나의 스탬핑 서비스.

공장에는 100 개 이상의 최첨단 5 축 가공 센터가 장착되어 있으며 ISO 9001 : 2015 인증. 우리는 전 세계 150 개국 이상의 고객에게 빠르고 효율적이며 고품질 제조 솔루션을 제공합니다. 볼륨 저용량이 적거나 대량 사용자 정의이든 24 시간 이내에 가장 빠른 배송으로 귀하의 요구를 충족시킬 수 있습니다. JS 기술 효율성, 품질 및 전문성을 선택하는 것을 의미합니다.

더 배우려면 :

FAQs

1.What are the main uses of CNC turning?

The lathe is mainly used to rotate symmetric parts (such as shaft and pin), and to realize outer circle, inner hole and thread processing by rotating the workpiece and fixing tool.

2.How to achieve high precision surface treatment in CNC milling?

Surface roughness roughness of CNC milling is Ra 0.01μm by cutting tools of high precision tool, optimization of cutting parameters (speed/feed), error compensation technology, constant temperature environment and fine grinding.

3.What are the characteristics of car milling composite machining?

Adopting lathe, milling, drilling integrated processing to reduce clamping errors, suitable for shaft, valve bodies and other axle parts processing.

4.How to choose the appropriate type of CNC machining?

Material characteristics (metallic/non-metallic), shape complexity, accuracy requirements (tolerance ±0.001-0.1mm) and batch sizes need to be taken into account.

Resources