JSで低圧鋳造で働いてきたこれらの数年間、私は、軽く、強く、滑らかで美しい鋳造を作るために使用されるアルミニウム合金だけに焦点を合わせるのに十分ではないことを深く認識しました。この背後には、重要な資料の共同作業の結果があります。

溶融アルミニウム合金が重要なコアです。しかし、カビの隅々を溶融アルミニウムで正確に満たすために、以下の特別なセラミックライザーとは分離できません。高温に耐え、溶融アルミニウムとの優れた化学的適合性を維持して、有害な反応が発生しないようにしなければなりません。

そして、私たちのカビの中の高温耐性と非常に強力なカビ鋼は、大きな圧力と数千度の高温に耐えるものであり、鋳造の正確な形状とサイズを確保するために繰り返し使用されます。

多くの人がキャスティングに言及するとき、彼らは無意識のうちに金属材料自体についてのみ考えます。しかし低圧鋳造プロセスで、アルミニウム合金のみを議論する場合、実際に最も表面的な層のみが表示されます。高品質の鋳物を本当にサポートしているのは、この特別な金型鋼、特別なセラミックライザー、アルミニウム合金材料システムのセットです。彼らはそれぞれ、かけがえのない役割を果たします。リンクがなければ、この完璧なキャストを達成することは不可能です。

コア回答の概要:

| マテリアルカテゴリ | コア関数 | 一般的な材料 |

| 合金を鋳造します | 最終コンポーネントを形成すると、パフォーマンスが決まります。 | アルミニウム合金(A356.0、ZL101)、マグネシウム合金(あまり一般的ではありません)。 |

| 死ぬ素材 | コンポーネントの形状は、サーマルサイクリングに耐える必要があります。 | ホットワークカビ鋼(H13、SKD61)。 |

| 重要な機器材料 | プロセスの安定した動作を確保します。 | 窒化シリコン/炭化シリコンセラミック(ライザー)、グラファイト(るつぼ)。 |

この記事はあなたの質問に答えます:

- このガイドでは、低圧鋳造のためのアルミニウム合金に焦点を当てます。

- カビとライザーの材料の重要性を説明してください。

- 最後に、実際のケースを使用して、この一連の材料がどのように密接に連携して高性能で信頼できる部分を作成するかを示します。

- それを読んだ後、あなたは良い鋳造が物質的なチームワークの結果であることを理解するでしょう。

なぜこのガイドを信頼するのですか? JSキャスティングおよび材料科学チームからの包括的な視点

当社がしなければならないキャスティングプロジェクトは、アルミニウム低圧鋳造の引用。重要なのは、私たちが引用するたびに、最も価値のある部分である物質的な実現可能性レポートが付属することです。

長年の経験により、材料の選択の複雑さを深く理解してくれました。たとえば、車輪の場合、グレードA356とT6熱処理を使用することがよくありますが、軽くて耐久性があります。しかし、エンジンシリンダーヘッドを作成する場合、力、温度、さらには故障モードがあるため、材料グレードと治療プロセスを再選択する必要があります。ホイールとシリンダーヘッド耐えなければならない必要があります。

金型には、熱処理プロセスにH13金型鋼を使用して、消光温度と抑制時間を正確に制御します。カビのサービス寿命は最終的に顧客の製品のコストに計算されるため、私はこれらの側面に大きな注意を払います。

私たちの本当の経験:

- 顧客の製品は、キャスティングにスケールの不純物があり、合格率は85%でホバリングしました。これは顧客にとって頭痛でした。

- 慎重な分析の後、問題は伝統的な鋳鉄のライザーにあることがわかり、溶融アルミニウムがそれに反応したことがわかりました。後で、aに置き換えることを提案しました窒化シリコンセラミックライザー、これは高温に耐性があり、アルミニウムと化学的に反応するのは容易ではありません。

- 最終的に、不純物の問題が解決し、合格率は99%に急上昇しました!このケースは、良いアルミニウム合金を持つだけでは不十分であることを示しています。材料が互いにどのように相互作用するかが最も重要です。

「有名な材料エンジニアであるハリー・バデシア教授が強調したように、エンジニアリングでは、材料の故障が単一の要因から来ることはめったにありません。通常、材料、プロセス、設計の間の不一致の結果です。」

このガイドは、JSチームがこれらの実用的な経験と物質的な科学の知識に基づいて、少しずつ蓄積したものです。それは本物で信頼性があります。私が踏み込んだピットと私が検証した道路をはっきりと伝えたいだけです高品質の鋳物を製造するのに役立ちますより信頼性の高いパフォーマンスとより競争力のあるコストを備えています。

主人公が現れる:低圧鋳造アルミニウム合金の理想的なパートナー

私が引き受ける毎日の鋳造プロジェクトでは、私はしばしば、低圧鋳造プロセスとアルミニウム合金が完璧なカップルであることを見ています。アルミニウム合金低圧鋳造技術アルミニウム合金の特性は、低圧鋳造と完全に調和しているため、広範な用途が見つかります。

簡単に言えば、低圧鋳造とは何ですか?

これは、溶融金属が低圧(通常0.5〜1.5バーの間)によってカビの空洞に強制される圧力鋳造プロセスであるため、毛穴や収縮などの欠陥を減らして、より密度で正確な鋳物を得ることができます。以下はその理由の議論ですアルミニウム合金は理想的な仲間ですそして、最も使用されている成績が採用されています。

なぜ低圧鋳造のトップピックとしてアルミニウム合金を使用するのですか?

- アルミニウム合金、特にA356などのアルミニウムシリコン合金は、優れた鋳造特性を持ち、良好な流動性を提供し、容易に充填した複雑なカビの輪郭を備えており、低圧鋳造の正確な形状において重要です。

- それは強いですが、鋼の約3分の1の密度で重量が少ないですが、それは良い引張強度を形成することができます。航空機産業。

- 最後に、アルミニウム合金は腐食と熱の良好な導体です。酸化と化学攻撃に耐性がありますが、熱の優れた導体であり、エンジン、ラジエーター、または電子デバイスのケースのシリンダーヘッドにとって理想的な材料です。これらすべての役割は、低圧鋳造プロセスを効果的かつ信頼できるものにするのに役立ちます。

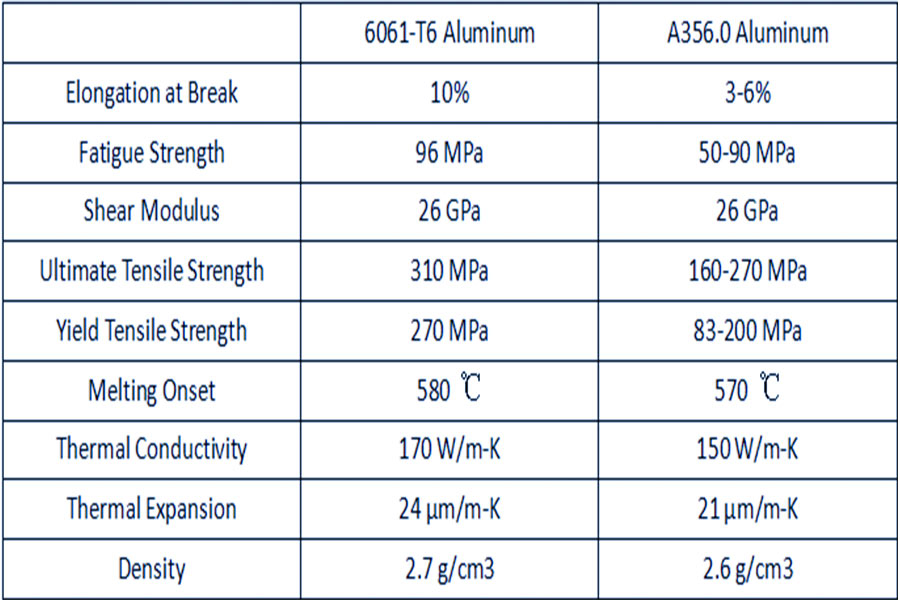

最も一般的に使用されるアルミニウム合金グレード:

- A356.0またはZL101A:JSでの練習では、彼らは低圧鋳造のスタープレーヤーです。これはですアルミニウムシリコンマグネシウム合金優れたキャスティブ性と高い空気の緊張を備えています。 T6熱処理後、その強度と靭性を改善することができます。これは、高性能ホイール、サスペンションアーム、またはエンジンコンポーネントの製造に特に適しています。

- ALSI7MGまたはZL101:それらはヨーロッパの基準で広く使用されており、A356と同様のパフォーマンスを持っています。より高い引張強度、伸長、耐熱性などの特定のプロジェクト要件に応じて、他のアルミニウム合金グレードも使用しますが、A356およびALSI7MGは日常業務の80%以上を占めています。

「アルミニウム合金の低圧鋳造は、プロセス効率と材料の利点を組み合わせて高精度の軽量部品を生成します。このプロジェクトの責任を負う場合、顧客のニーズから始め、アプリケーションのシナリオを分析し、適切なアルミニウム合金グレード(できればA356)を選択し、低圧力パラメーターを最適化し、この効率的なソリューションを促進するための品質を確保します。アルミニウム合金低圧鋳造部品。」

舞台裏のヒーロー:完璧を生むカビと機器の材料

話し続けましょうアルミニウム低圧鋳造。今回は、見過ごされやすいが絶対に重要なカビや機器の材料を見落とす「舞台裏のヒーロー」について話します。アルミニウム合金がステージ上の主人公であり、金型と装備がステージと照明であると想像してください。彼らがいなければ、主人公がどんなに上手であっても、彼は良いショーを行うことはできません!

カビ素材:耐久性は難しい真実です!

- コアチャレンジ:金型は、600〜700°Cの沸騰アルミニウム水と冷却収縮の圧力に繰り返し耐えなければなりません。時間の経過とともに変形したりひび割れたりすることはできません。この強度要件は非常に高いです!

- 私たちの最初の選択:おなじみのH13(アメリカ標準)やSKD61(日本の標準)などのホットワークダイスチール。

なぜこのタイプのスチールはそれほど強力なのですか?

クロム、モリブデン、バナジウムなどの材料が含まれており、高温では強くて丈夫になり、特に繰り返しの高温および寒い変化によって引き起こされる疲労に耐えることができます。JSワークショップで、H13/SKD61は、低圧鋳造金属型の製造における絶対的な主力です。

リフティングパイプ:カウンター重力低圧鋳造のコアチャネル

このパイプは非常に重要です!アルミニウム液は、それによって「上流」の型に注がれます。通常、非常に高い要件があります。

- 安定した化学的特性:アルミニウム水と反応してはならず、溶融金属を汚染し、鋳造の不純物は廃棄されます。

- 制御温度:アルミニウムの水は、チューブに上がると速すぎることはできません。そうしないと、金型を満たす前に凍結します。

- 強い耐久性:高温のアルミニウム水と熱い衝撃と冷たい衝撃の侵食に耐えなければならず、簡単に壊れることはできません。

最初の選択は、窒化シリコンセラミックチューブです(つまり、si₃n₄)。このことの何がそんなに素晴らしいのですか?それは特に耐食性であり、強度が高く、熱の膨張と収縮を恐れず、長寿命を持っています。それで作られた鋳物は最高の品質です。もちろん、鋳鉄のパイプやスチールパイプ内のコーティング層を追加するなど、コスト削減ソリューションもありますが、正直なところ、耐久性と汚染防止効果はセラミックチューブより劣っています。

無視できない他の「主要なサポート役割」:

- るつぼ:アルミニウムの水を溶かすために使用される「ポット」。グラファイトのるつぼは、高温に耐性があり、アルミニウムの水が浸したときに反応しないため、グラファイト架橋を使用します。

- リリースエージェント:そうあるべきです各注ぐ前に型に噴霧します。主な機能は次のとおりです。1つ目は、固化鋳造をスムーズに断念させることを可能にします。第二に、金型の内側の壁に保護膜を形成して、高温アルミニウム水のカビへの直接的な損傷を減らし、カビの寿命を延ばします。

アルミニウム合金の低圧鋳造で高品質で安定した製品を作るには、良好なアルミニウム合金だけで十分ではありません。 「リトルヘルパー」の各リンクの材料選択カビ、ライザーチューブ、放出剤は、最終的な成功または失敗に直接影響します。

「私たちのJS会社では、これらの「舞台裏のヒーロー」の価値を十分に認識しています。金型鋼の選択から、セラミックライザーチューブの適用からプロセスパラメーターの細かい制御まで、豊富な実務経験を蓄積しました。

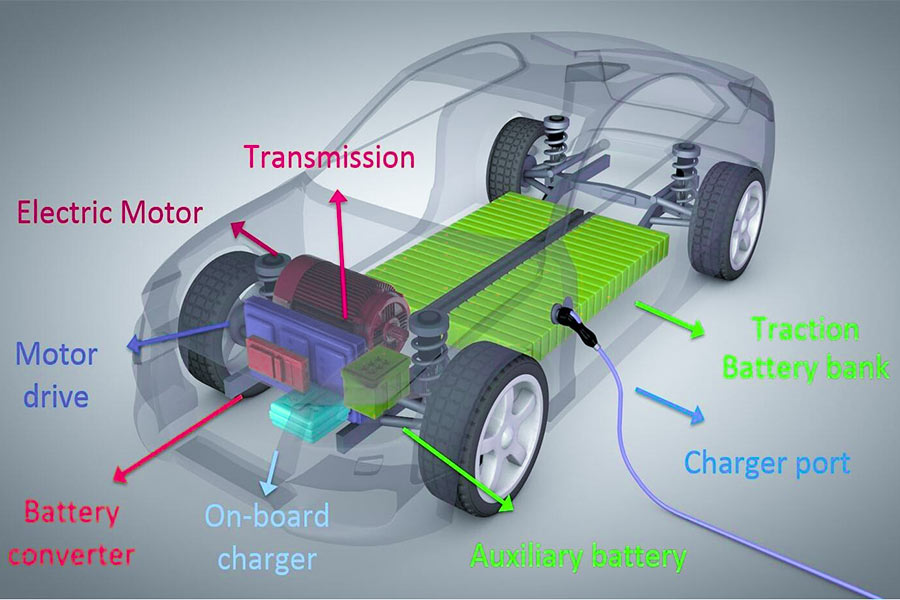

実用的なケース分析:旗艦電気自動車用の統合バッテリー冷却プレートの開発

電気自動車の分野では、バッテリーがコアであり、冷却システムは重要な寿命保証です。私たちは、トップの電気自動車メーカー向けの非常に複雑な内部フローチャネル(S字型デザイン)のバッテリー冷却プレートの開発です。コア要件は、絶対的な信頼性とゼロリークです。

顧客の課題:漏れてはならない大きく複雑な冷却プレートを作る

顧客の以前のソリューションは、2つの大きな問題点に直面していました。

- 従来の溶接ソリューション:複数の小さなコンポーネントの溶接全体に。これにより、数百の潜在的な漏れポイント、長期振動下での故障のリスクが高くなり、体重が増加する部分が増えます。

- 高圧ダイキャスティングの試み:超大規模なサイズと複雑な内部フローチャネルによって制限されているため、高速充填中に小さな毛穴が簡単に形成されます。

JSのソリューション:完全な低圧鋳造材料システム

分析後、成功の鍵は材料とプロセスにあることがわかりました:一度に複雑な構造を形成し、縫い目を残さない材料とプロセスの組み合わせを選択する必要があります。それで、私たちは低圧鋳造技術に閉じ込めました:

- 優先鋳造合金:A356アルミニウム合金を使用しました。それは良好な流動性を持ち、固化後の高密度を持ち、複雑なフローチャネルを完全に満たすことができます。さらに重要なことは、標準のT6熱処理の後、高強度と靭性を獲得することができ、漏れ予防の基礎である非常に高い空気の強さを持っていることです。

- 精密プロセスとカビの設計:低圧鋳造により、アルミニウムの水がゆっくりと金型を満たすことができます。これにより、空気の閉じ込めを効果的に回避し、それらの小さなフローチャネルを完全に複製できます。同時に、H13スチールで金型を作り、内部に冷却パイプを追加し、固化プロセスを正確に制御し、効果的に収縮を防ぎました。

- キー機器:クーラントフローチャネルの純度の高い要件を考慮すると、低圧鋳造マシンに窒化シリコンセラミックライザーチューブを使用することを主張します。この不活性材料は、ソースからのキャスティングの純度を保証します。最終配達は非常に高いパフォーマンスですアルミニウム低圧鋳造部品。

低圧鋳造プロセスの比較利点:

| プロセスタイプ | 平均漏れ率 | 体重減少(従来の溶接と比較) | 生産効率を改善する可能性 |

| 低圧鋳造 | 0% | 〜20% | 高(70%+) |

| 高圧ダイキャスティング | 2.5% | 〜10% | 中程度(40%) |

| 従来の溶接 | 5.0+% | 0% | 低(20%) |

出典:SAE International、EV Cooling SystemsのAdvanced Casting、2024。

最終結果:軽量で高信頼性の安全性コア

私たちのソリューションは大幅な改善をもたらしました:

- 全体的な構造:元々20を超える溶接部品で構成される複雑なコンポーネントを単一の積分鋳造に変換し、溶接漏れのリスクを排除し、構造的信頼性を改善しました。

- ゼロ漏れ検証:最も厳しいヘリウムリークテストに合格して、漏れの判断がゼロになりました。同時に、100%の圧力サイクルと振動テストに合格し、安全基準を完全に満たしています。

- 大幅な減量:顧客の元の溶接ソリューションと比較して、冷却プレートは20%軽く、車両全体のエネルギー効率を改善するのに役立ちます。

- 生産効率の向上:ワンピースモールディングプロセスにより、生産プロセスが簡素化され、手動溶接と比較して生産効率が向上します。

コアインスピレーション:システムの最適化は王です

このプロジェクトを正常に完了した後、私は真実を実感しました:低圧鋳造の成功アルミニウム合金は盲目的に推測されていませんが、鋳造合金、金型、および機器の3つの主要な領域の体系的な最適化に依存しています。すべての詳細は、高品質の製品を生産するために一致する必要があります。

「このプロジェクトをリードした場合、最初に顧客のニーズを深く掘り下げ、次にJS低圧キャスティングの専門知識を使用して適切なA356アルミニウム合金を選択し、H13金型をカスタマイズして純粋なプロセスを確保します。

FAQ-鋳造資料に関するあなたの質問にもっと答える

質問1:低圧鋳造材料と砂鋳造材料の根本的な違いは何ですか?

間のコアの違い2つのプロセスは金型材料にあります:

- 低圧鋳造では、一般的に使用するH13スチールなど、再利用可能な金属型を使用します。このハードカビにより、正確な鋳造寸法、滑らかな表面、高効率が保証されます。

- 砂鋳造用の型は使い捨てで、主に石英砂とバインダーで作られた砂型です。砂型は作るのが安価で、特に大きくて比較的単純な部品に適しています。しかし、金属型と比較して、砂型によって生成される部品の精度と仕上げははるかに悪化しています。

したがって、どのプロセスを選択するか、金型材料(金属または砂)が重要な出発点です。

質問2:なぜ低圧鋳造は鋼材料で頻繁に使用されないのですか?

- キーコアは温度です!鋼の融解には約1500個が必要であり、これは私たちがよく作るアルミニウム合金(約660℃)よりもはるかに高いです。このような高温は、機器の大きなテストです。

- 断熱炉、ライザー、特に私たちが繰り返し使用する金属型(H13鋼など)は、このような高温で問題を抱えている傾向があり、その寿命は急激に短くなります。すぐに交換する必要があり、コストが高すぎます。

したがって、低圧鋳造は、アルミニウムやマグネシウムなどの光合金に合わせて調整されているようなものです。それらを使用することは、最も適切で費用対効果が高いです。

質問3:低圧鋳造と材料選択における高圧鋳造の違いは何ですか?

これら2つのプロセスの作業方法は非常に異なっており、材料の選択に直接影響します。

高圧ダイキャスティング:

- それは速く、溶融金属は高圧で容量に即座に駆け込まれます。私たちは、アルミニウム合金や亜鉛合金など、豊富な流動性のある材料をよく使用します。

- しかし、問題もここにあります。激しく急いでいる場合は、内側に空気を閉じ込めて小さな毛穴を形成するのは簡単です。

- これにより、将来のT6熱処理などの強化プロセスを実行することが困難になります。加熱すると毛穴が膨張すると、部品が膨らんで廃棄される可能性があります。

低圧鋳造:

- それはゆっくりと着実に餌を与え、空気圧に依存して溶融金属を型に着実に押し込みます。このようにして、ガスは簡単に引き込まれず、鋳造の内部は非常に密度が高く、ほとんど毛穴はありません。

- したがって、それによって作られた部分は、T6熱処理に特に適しています。熱処理後、材料の強度と硬度を大幅に改善できます。

まとめ

低圧鋳造を本当に活用するには、最終的に作られたアルミニウム合金部品を見るだけでは十分ではありません。キーは、プロセス全体をサポートするコアマテリアルおよびプロセスシステムにあります、耐久性のあるH13金型鋼、腐食耐性セラミックライザー、その他の重要なコンポーネントなど。多くの1つとしてアルミニウム低圧鋳造工場、私たちは、適切な材料を選択し、プロセスシステム全体が整備されていることを確認することによってのみ、高性能および高解放性パーツを生成できることを知っています。

あなたのプロジェクトはそのような解決策が必要ですか?

- 複雑な形を作り、最高品質を確保できるアルミニウム合金部品を製造する方法をお探しですか?

- 材料を選択することは、グレードだけでなく、製造プロセス全体がどのように協力するかを見ることができないと思いますか?

JSはあなたに専門的なサポートを提供します:

- アルミニウム合金グレードの選択に焦点を当てるだけでなく、エンドツーエンドのプロセス最適化ソリューション:

- 材料のマッチング:設計要件を分析し、最も適切なアルミニウム合金グレードを推奨します。

- システムの最適化:コアは、最大のパフォーマンスを確保するために、金型設計、プロセスパラメーター、材料システムのサポートに最適化することにあります。

- 透明な引用:明確で詳細なプロジェクトの見積もりが得られます。

今すぐ行動を起こしてください:デザインの図面をアップロードしてください!

専門的な物質的知識と成熟した低圧鋳造技術を組み合わせて、信頼できる製造計画と、良い部分を作るための現実的な引用を提供します。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

リソース