近代的な製造業でm製品の形状を形成するためのコアテクノロジーの1つです。最も影響力のあるプロセスとして、業界をリードする企業として、JSは、20年以上にわたってプラスチック製の成形に深く関わってきました。生産コストを削減するための成形設計を最適化するか、特定のニーズを満たすために製品のパフォーマンスを向上させるためのシリコーン成形材料を選択するかどうかにかかわらず、JSは競争の激しい市場で顧客を際立たせるために技術革新を通じて製造のアップグレードを促進します。

射出成形とは何ですか?

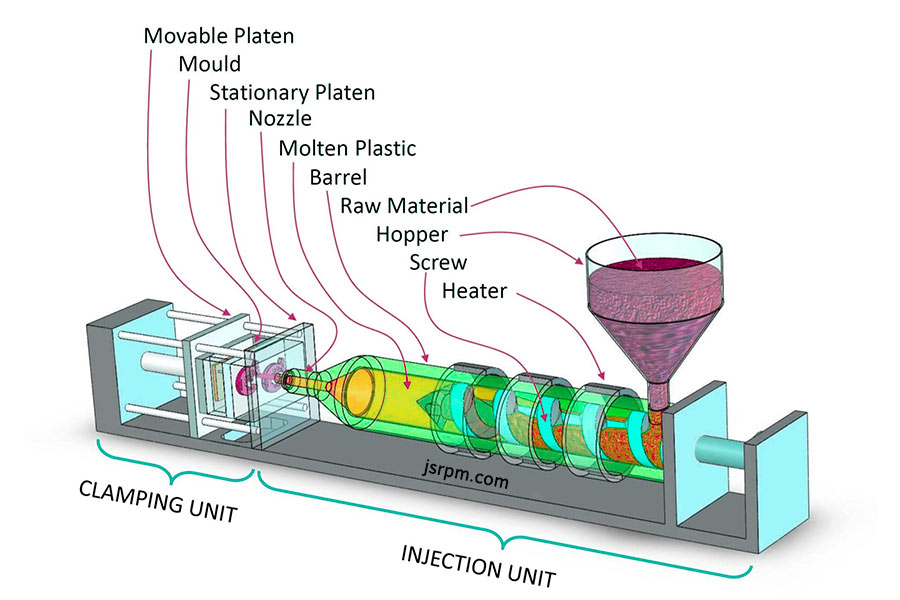

射出成形は、効果的な製造技術です粒子または液体プラスチック/ゴム材料が加熱されて溶け、高圧下でカビに注入され、さまざまなプラスチック型に冷却され、固化します。自動車部品、医療機器、消費者の電子機器、その他の分野で広く使用されています。高精度と大規模な生産尺度を持ち、最新のプラスチック処理のコアテクノロジーになりました。

射出成形の中心的な利点は何ですか?

1.効果的な生産、速い配信

注入技術のモデリングには、高温と圧力で溶融物質をカビに注入することが含まれ、その結果、数十万から数千のプラスチック型が一度もなります。特に大量生産に適しており、配信サイクルを大幅に短縮します。

2。構造は正確で複雑であり、人件費は削減されます

マイクロメーターレベルの精密部品から、部品や表面に埋め込まれた複雑なコンポーネントまで、成形注入技術は、設計要件を満たし、二次治療を排除し、手動介入と材料の廃棄物を減らすために、DIE精度(±0.01mm)に依存しています。

3。さまざまなニーズを満たすための材料が豊富な材料の選択

熱可塑性プラスチック(ABS、PCなど)、熱硬化樹脂、液体シリコーン、その他のさまざまな材料の注入の成形をサポートします。ハイエンドエリアのニーズを満たすなど、耐摩耗性、温度抵抗、生体適合性などの特別な機能によってカスタマイズできますヘルスケアと家電。

射出成形設計の中核要素は何ですか?

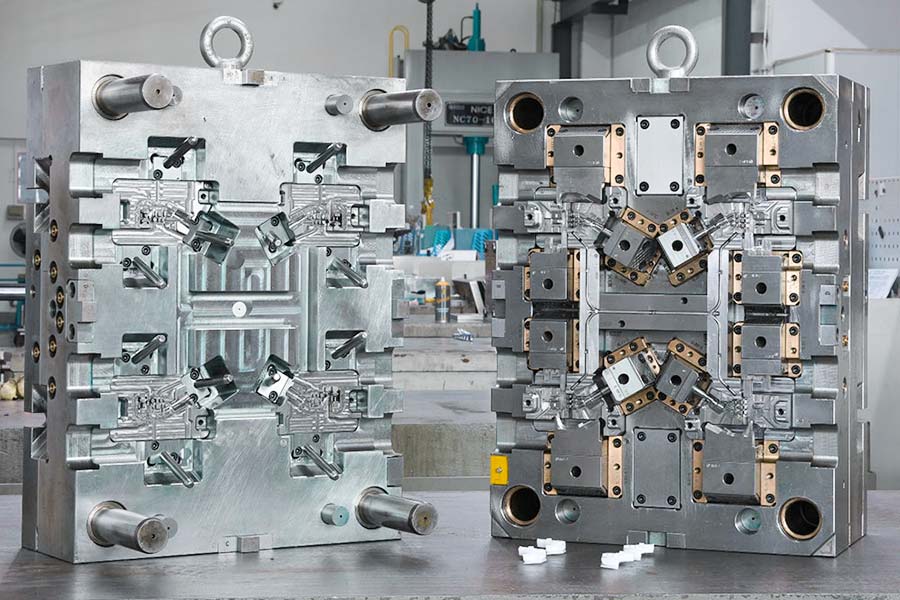

プラスチック製のカビのデザインが成功の鍵ですプラスチックモールディング。カビ構造、材料の選択、プロセスパラメーターを考慮する必要があります。

| コア要素 | キーコンテンツ |

| カビ構造 |

|

| 材料の選択 |

|

| プロセスパラメーター |

|

| 製品設計の最適化 |

|

| 品質管理 |

|

注射はどのように行われますか?

1。設計計画:正確なマッチング

射出金型の設計は、製品図面とプラスチック材料の特性に適合する必要があります。 JSエンジニアは、CADソフトウェアコンプリートの成形プラスチックデザインを使用し、均一な壁の厚さ(1-4mm)、合理的なドラフト角度(1-3°)、およびシュリンクマーキングを減らすためのゲートの位置を最適化します。たとえば、JSの焦点は、0.02mmの薄い壁の設計を持つ液体シリコーンの特性にあります医療カテーテルなどの正確なコンポーネントで。

2。材料の選択:適応プロセスとコスト

m古い鋼は、に従って形成する必要がありますカビのプラスチック:

- 熱可塑性科学(ABS、PCなど):P20またはSKD11スチール、高温抵抗、高硬度。

- 液体シリコン:H13スチールで作られており、腐食耐性で滑らかな仕上げがあり、シリコンがカビに固執するリスクを減らします。

JS使用により、死の生涯を30%以上延長しますJSRs特殊化されたカビ鋼。

3。処理と製造:高精度成形

大まかな処理:メインの輪郭は数値制御を介して完成します。PRECISEMachining:±0.005mmの正確なスローワイヤ切断。

- 表面処理:透明なプラスチック型の場合は、ポリッシュを0.05μm未満にしてバリを除去します。

- JS4000Tクラスがあります大きなCNC機器統合処理のための複雑なインサートと多能力金型をサポートします。

4。アセンブリとデバッグ:検証機能

- 金型アセンブリ:スライダーとポップアップメカニズムを正確に挿入して、同期運動を確保します。

- テスト型:私プラスチックプラスチック、成形サイクル(たとえば、1個あたり20〜60秒)および製品寸法許容範囲を確認します。

問題の補正:テスト型の結果に応じて排気タンクまたは冷却水路を調整し、ワーピングとバブルの欠陥を最適化します。

5。メンテナンスとアップグレード:サービス寿命を延長します

- 定期的なメンテナンス:金型冷却水路をきれいにし、磨かれた表面を修復します。

- インテリジェントな変更:温度センサーとIoTモジュールをインストールして、金型の状態をリアルタイムで監視します。

- 急速な変化:さまざまなプロダクションで使用されており、迅速な金型挿入設計を使用して、金型の変更時間を15分未満に短縮します。

- JS金型の生涯保証を提供し、リモート診断と迅速なメンテナンスをサポートします。

射出成形材料の選択では、どのような重要な指標を考慮する必要がありますか?

射出成形では、材料の選択が製品の性能、生産効率、コストに直接影響します。以下は、考慮すべき重要な指標と、プラスチック成形の分野でのJS会社の技術的実践の提案です。

1。モビリティ

- 材料の流動性は、その効率を決定します噴射走行。高い弾性材料(液体シリコンJSRなど)は複雑な構造を満たす傾向がありますが、バリを引き起こす可能性があり、低弾性材料(高密度ポリエチレン(HDPE)など)には高い注入圧力が必要です。

- JSは、安定性のインジェクションモールディングプロセスを保証し、排気スロットの追加などの材料の定式化と金型設計を最適化し、特に医療カテーテルなどの低流量材料の薄壁コンポーネントを扱うのに適しています。

2。収縮

- 冷却と硬化後の材料の収縮は、寸法の精度に直接影響します。液体シリコンゲルの収縮率はわずか0.1〜0.3%であり、これは高精度の医療機器に適しています。

- JS Companyは、金型設計による収縮を補償し、製品サイズの耐性を±0.05mmに制御します。

3。熱安定性

この材料は、高い射出成形温度(PETの280°C)にさらされます。JSには、高温樹脂(POM、ASAなど)の処理をサポートする高温射出成形機(最大400°C)が装備されており、ワーピングや変色を避けるために熱分解のリスクを予測します。

4。機械的特性

- 張力強度:エンジニアリングプラスチック(PCなど)は最大60MPAに達する可能性があります自動車コンポーネント。液体シリコンの伸縮速度は、柔軟なシールの300%以上です。

- 衝撃性:ガラス繊維(PA66 + GF30など)を使用したTPU材料を強化して、抵抗を50%に増加させて、モバイルボックスなどの脆弱なアイテムに適しています。

5。コストと回復力

- 低コストの材料:高品質生産のためのABSおよびPS。

- 環境材料:(ラキ酸酸およびPCRリサイクル材料は、二酸化炭素排出量を30%以上削減できます。JSは、リサイクル可能な材料を使用して射出成形を促進し、顧客がカーボンニュートラルの目標を達成できるようにします。

射出成形設計を通じて製品の構造と生産効率を最適化する方法は?

構造設計の最適化

1。壁の厚さの均一性設計:壁の厚さ分布を最適化し、収縮マークとストレス集中を回避するためのCAEフロー分析。たとえば、壁の厚さを3 mmから2.5 mmに最適化すると、冷却時間を30%減らすことができます。複雑なコンポーネントの場合、固体の代わりにrib骨構造でそれらを厚くします。

2。Demould Slope and Drainage Design:推奨される内部および外部排水角≥0.5°。深い空洞構造で徐々に伝導を使用して、離脱抵抗を減らします。JSの精度EDM排出プロセシングは、0.02mmまでのシャープエッジを処理します。

3。鋳造システムの最適化:熱流システムの使用(JS Companyがニードルバルブサーマルノズル構造をサポートします)を使用して、ゲートの残留物を減らして収量を増加させます。たとえば、車内で目に見えないドアを使用すると、バリを最大40%減らすことができます。

プロセスパラメーターの最適化

1。圧力曲線の維持の動的制御:JSの閉ループ制御システムは、固定圧力をリアルタイムで制御するために使用されます。

2。冷却システムの最適化:JS Companyのカビの流れのカビの流れの分析によると、冷却水ループの形式は、冷却時間を20%〜30%短縮するように設計されています。表示期間自動車コンポーネントハウジング45秒から32秒に削減されました。

JS射出成形の重要なアプリケーションエリアは何ですか?

1。自動車産業

- 目的:軽量設計バンパー、パネル、エンジンアセンブリなど。

- JSケース:New Energy Vehicle Companyのカスタマイズされたバッテリーカバーは、ドアレイアウトを最適化することでEBBレートを8%から1.2%に減らし、年間100万ドル以上を節約します。

2。家電産業

- 目的:電話ボックス、ヘッドフォン、スマートウォッチボックスなどの正確な構造コンポーネント。

- JSケース:7日間の配達、超薄型電話ボックス型(厚さ0.3mmのみ)は、PC+TPUデュアルカラー射出成形、98%の合格率をサポートしています。

3。医療分野で

- 目的:シリンジバレ、注入チューブアクセサリー、心臓ステント、医療カテーテル、およびその他の高衛生成分。

- JSケース:PLAおよびTPUのデュアル材料射出成形を備えた多国籍医療機器会社向けに生分解性の医療縫合アンカーが開発されており、製品サイズの許容度は±0.2mmで、顧客は最小限の浸潤手術市場を獲得するのに役立ちます。

4。産業および機械的コンポーネント

- 目的:ギア、ベアリング、海洋、その他の耐摩耗性および高温成分。

- JSケース:金属部品の代わりに非常に硬いギアのPOM材料射出成形は、コストを30%削減します。

JSにはどのような射出型型溶液がありますか?

1。複数の材料射出成形溶液

- の組み合わせで精密設計の使用、PC + TPUの組み合わせ、ABS + PCは柔らかいハードボンド構造を形成することができ、材料の利用は30%増加し、コストを大幅に削減できます。

- マルチキャビティカビの設計(最大20の空洞)のバランスは、冷却効率と排気性能をバランスさせます。

2。正確な金型の設計と製造

- 高精度の機械加工:金型加工精度は±0.005mmで、0.1mmの薄い壁を備えた射出成形をサポートします(たとえば、精密機器ハウジング)。

- 冷却水ループは次のとおりです。3D印刷された水ループは複雑な空洞を覆い、冷却効率を30%増加させ、0.5%未満のねじれ変形速度に達します。

- 自動射出成形:正確な±0.02mmで、全体的な視覚測位システム、金属インサート(ネジやチップなど)に埋め込むことができます。

3。侵食プロトタイプと中小バッチの生産

- 3D印刷テスト金型:樹脂プロトタイプは、カスタム製品の検証を高速化するために72時間以内に配信されます。

- 迅速なプロトタイピングシステム:15分でモデリング、小規模で多様な注文に適しています。

- 柔軟な製造ユニット:射出成形、テスト、パッケージングを1、7営業日でセットして、小規模および中規模の注文を完了します。

まとめ

近代的な製造の基礎プロセスとして、射出成形は、自動車、電子機器、医療産業の革新的な開発を促進し続け、高効率、精度、適応性の利点をもたらします。金型の設計から材料の選択(ABS、PC、PAなど)、プロセスパラメーター(圧力、温度、断熱時間)の正確な制御、射出成形の生産効率と製品パフォーマンスのバランスをとる、デザインと品質生産のコアブリッジのバランスをとる、正確な医療用カテーテルおよび軽量の自動車コンポーネントに適しています。

JS射出成形技術の革新、材料の選択の最適化、カビ構造、プロセスパラメーターに焦点を当てています。極端な効率、複雑な構造、またはグリーン製造を追求しているかどうかにかかわらず、 JSカスタマイズ可能なソリューションを提供します各プラスチック製品に品質、価値、活力があることを確認します。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、ジュシェンネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。これらの部品の特定の要件を決定するために、パーツの引用を要求するのは買い手の責任です。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客の経験により、私たちは高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選択JSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

よくある質問

1.射出成形とCNC処理を選択する方法は?

射出成形は、多数の複雑な部品に適しています。 CNCは、小さなバッチ、高精度、または金属材料に適しています。

2.シリコン注射の違いは何ですか - 成形と通常のプラスチック射出成形?

シリコンは、製品をより柔らかく環境に優しいものにするために、液体注入と加硫を必要としますが、より高いコストです。通常のプラスチックは溶けて直接注入され、その後自然に冷却され、成形されます。

3.射出成形の利点は何ですか?

生産効率、共有金型コストの大規模生産、非常に低い単位コスト、高次元精度、滑らかな表面、幅広いアプリケーション、大規模生産に適しています。包括的なコスト効率は優れており、プラスチック製品の品質生産方法の選択です。

4.射出成形中に冷却する必要があるのはなぜですか?

溶融プラスチックを金型に注入した後、簡単に除去するために形状を維持するために冷却して固化する必要があります。プラスチックは高温の液体であり、金型に形状を保持し、製品の歪みや反りを避けるために冷却する必要があります。冷却後、プラスチックはより硬くなり、除去しやすくなります。