射出成形は、現代の製造業の中心的なプロセスの1つです。 自動車、医療、電子、消費財で広く使用されています。そのコアでは、プラスチックまたはシリコン材料を加熱することで溶け、高圧下でカビに注入され、冷却され、固化して正確な成形部品を形成します。

JS精密製造の技術的利点に基づいて、このペーパーでは、設計およびエンジニアリングの観点からの射出成形の重要な成功要因をまとめたものです。

射出成形の設計段階でのエンジニアリングの考慮事項は何ですか?

1.壁の厚さの設計

壁の厚さは、収縮マークや不均一な成形噴射圧力によって引き起こされるワーピングを避けるために、均一(1-4mm推奨)する必要があります。たとえば、JS Companyは、カビの流れ分析と±0.05mm の制御された耐性によって壁の厚さ勾配を最適化しました。

2.拒否要件を測定する

外部表面勾配≥0.5℃、内側の毛穴またはスライダー構造≥2°。 js自動車コンポーネントの勾配設計を最適化しました

3.メルトのフローパスを最適化

注入型の特性に応じて、サイドドア、ピンポイントドア、または熱流システムを選択します。たとえば、JSは、コールドエンドの廃棄物を最大30%減らすことができます。

4.材料の特性と金型設計の関係

結晶材料(PA66など)の収縮率は最大2%で、金型補償係数(通常0.5〜1.5%)を介したサイズ補正が必要です。 JSのモデルフロー分析ソフトウェアは、収縮エラー≤0.2%を予測します。

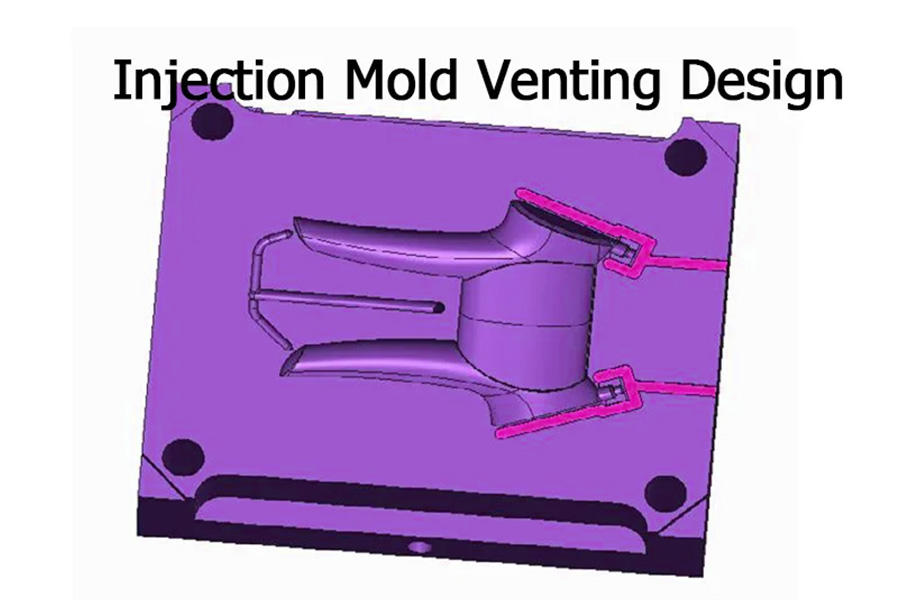

5.モールドエキゾースト

排気溝(深さ0.02-0.04mm)は、成形噴射中の融解圧力によるガスの閉じ込めを防ぐために、分離面または上部ピンで設計されています。 JS排気の効率は25%掃除機補助排気技術。

6.補強とサポートの強化

推奨される補強の厚さは、壁の厚さの0.6倍であり、壁の厚さの2倍以上の間隔であるため、負荷ベアリングの要件を満たし、収縮リスクを回避します。

7. 分類面の設計

タイプライン sefs sight and 方向 射出型。たとえば、 js class = "editor_t__not_edited_long__junnx"> コンポーネントのコンポーネントのコンポーネント flybys。

8.編集されたコンポーネントとローカル補強材

メタルインサートは、射出成形下での温度差に関連する応力亀裂を止めるために、予熱する必要があります(例:120-150)。 JSの特許取得済みの埋め込みポジショニングシステムは、オフセットを±0.1mmにすることができます。

射出成形工学で熱可塑性材料を選択する方法?

1.機能による位置:パフォーマンスのニーズに基づく材料タイプ

- 機械的強度:耐衝撃性を必要とする自動車バンパーの場合、最適なPC/ABSアライドは、PCの高い靭性を提供し、ABS のPCの高い靭性を提供します。

- 温度抵抗:電子コネクタは溶接温度に耐える必要があります。295°Cの溶融点を持つPA46はPA66よりも優れており、結晶化速度は高速形成プロセスに適しています。

2.プロセス調整:材料特性と射出成形条件の互換性

流動性分類:

- 低粘度材料(例:pp):薄壁のプラスチック成形コンポーネントに適しているため、金型ゲートのサイズは縮小できます。

- 高粘度材料(例:PET):ギア射出成形などの精密成分に広く適用されている高注入圧力需要。

収縮制御:

PAやPBTなどの結晶プラスチックは2%〜3%縮小し、変形を補うためにカビ補償設計を必要とします。プラスチック成形の精度は、重要なものに大きく依存します。3.コストバランス:材料費用対効果と大量生産需要

abs:バランスと包括的な、家庭用品のケーシングで広く使用されている(世界のプラスチック使用の15%)。

pp:低密度(0.9g/cm)、エンジニアリングプラスチックよりも単位コストが低く、一般的にカーインテリアで使用されています(例:ドアパネル)。

4.Exceptalの状況:極端な労働条件における重要なブレークスルー

- 耐薬品性:医療機器には消毒剤へのアクセスが必要です。 PPSUには強い酸化抵抗があり、安定した溶融粘度があり、クリーンルームのプラスチック成形環境に適しています。

- 生物適合性:インスリンペン成分はISO 10993のテストを受ける必要があります。COC沈殿のリスクはなく、低吸水吸収は長期保存の安定性を保証します。

5.緑の材料と円形経済

バイオベース材料:

- ポリラトン酸:分解サイクルは制御されますが、射出成形温度(170-200°C)を最適化して、ワーピングを避け、パッケージ化された高速消費財に適しています。

- PHA(ポリヒドロキシルアルキル酸):海洋で生分解性ですが、融解強度が低いため、海洋ブイに20%グラスファイバー補強材の追加が必要です。

再生サイクル:

rpet:0.02%未満の水分含有量まで乾燥する必要があります。その結晶化速度は遅く、プラスチック成形出力を増やすために貯蔵寿命を延長する必要があります。

注入品質に対するカビ排気設計の影響?

注入品質に対するカビ排気設計の影響?

カビ排気設計は、製品の出力と性能に直接影響します。合理的な排気システムは、融解の流れを最適化し、欠陥を減らし、生産効率を向上させることができます。以下は、特定の影響と最適化戦略です:

1.トラップされたガスと燃焼欠陥の還元

- 射出成形中、溶融物質は、高速でカビの空洞を満たします。排気が滑らかでない場合、ガス維持を生成するのは簡単で、製品の表面燃焼または内部多孔性をもたらします。

- 分かれた表面の排気設計は、成形設計の鍵です:ノズルまたはスライダーのギャップに一致する0.02-0.04mmの排気溝の保持は、空気を80%以上閉じ込めるリスクを減らします。

2.外観フュージョンラインを改善

- 融解線はゲート注入において一般的な問題であり、外観の欠陥や強度の衰弱を引き起こすのは簡単です。

- 排気経路を最適化すると、溶融物の秩序ある流れを導き、メルトラインの位置を制御できます。たとえば、ヘッドライトリフレクターの車型では、排気トラフの方向を調整して表示可能な表面に表示される表面に移動することで、収量が98%に増加します。 li>

3.プルベントワーピング

- ガス残留物は不均一な局所冷却を引き起こす可能性があり、製品をワープさせます。

- ディープキャビティの成形設計では、空洞の圧力のバランスをとるために使用されるスパイラルまたは層状の排気構造で、収縮率の差の差は0.3%以内に制御されます。

4。表面の滑らかさを改善

排気不良は、溶融と空気の間に摩擦を引き起こし、それによってbursまたは原子化されたパターンを生成する可能性があり、光沢に影響します。 ≤0.02μm。

5.生産効率を最適化

- 排気不足は断熱時間を延長し、サイクル時間が長くなる可能性があります。

- caeシミュレーションは、射出成形を短縮できますサイクル10%〜15%。最近、JSは家庭用家電パネルの金型プロジェクトでマルチポイント排気設計を採用しており、毎日の生産能力が20%増加しています。

金型排気溝の深さの設計基準は何ですか?

以下は、特定の設計ポイントと要件、および実際のアプリケーション条件とプラスチックモールディングの種類:

1.基本深度範囲と材料の変更

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:1px;境界線:#000000;" border = "1">2.プロセスパラメーターと構造相関

<テーブルスタイル= "境界線崩壊:崩壊;幅:100.095%;境界線幅:1px;境界線:#000000;高さ:191.469px;" border = "1">3.発表の方向と品質制御

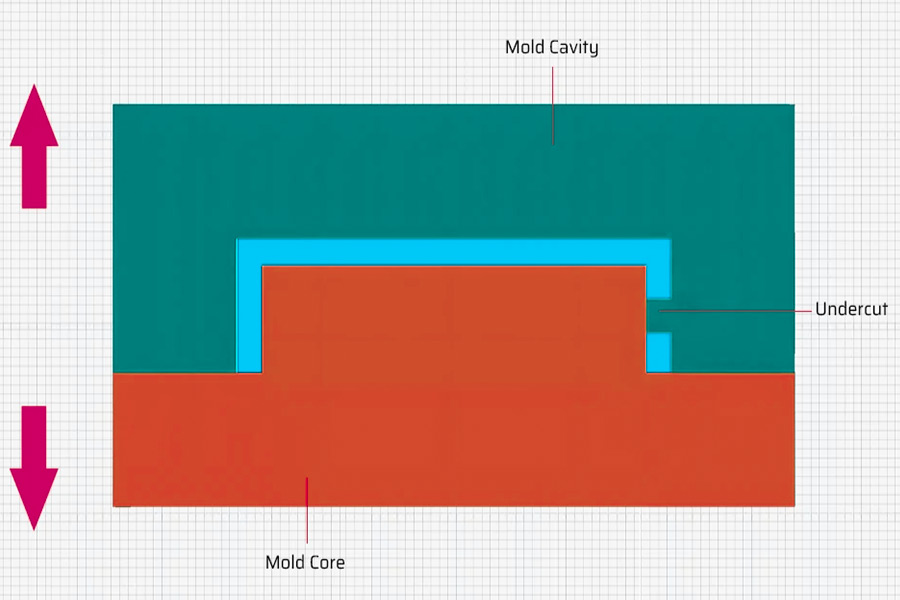

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:1px;境界線:#000000;" border = "1">射出成形部品を設計するときに倒立バックル構造を破壊する方法

1.Slider Demouldingテクノロジー

傾斜ガイドピンを使用してスライダーを置き換えて、横方向のデモルッドを達成します。機械的なリンケージメカニズムを使用して、型からアンダーカットを備えた製品を簡単に表示できるようにします。傾斜ガイドピンの角度は、エンジニアによって5〜15°の間に保持する必要があります。このような角度の範囲は、デモのプロセス全体が信頼性で滑らかになることを保証できます。

実際の用途では、シリコン成形のためのデモンストの問題に遭遇しました。この問題を解決するために、スライダーの表面にPTFEコーティングの薄い層を吹き付けました。この材料は、シリコーンの接着をうまく減らすことができます。医療クライアントのために開発したケースの例を撮影してください複数のスライダーのシステムを設計することにより、互いに同期して一緒に動作し、デモフォースは最終的に3分の1減少しました。

2.Sloped Ejector Demoulding Technology

スロップイジェクターロッドを使用して、エジェクターピンシステムと組み合わせてデルボルディングを完了します。このメカニズムは、傾斜アクションを通じて、金型からアンダーカット構造を放出します。設計者は、材料の特性に従って傾斜するエジェクターの角度を定義する必要があります。たとえば、シリコンなどの弾性製品を扱う場合、7を超える傾斜するエジェクター角を使用することをお勧めします。

実際の射出成形生産では、高弾性を持つTPU材料向けのセグメント化された傾斜エジェクターソリューションを開発しました。この改善により、デモルがわずか2mmになると、移動距離が減少します。たとえば、私たちが開発した自動車のシリコーンボタン型を使用して、この傾斜したエジェクターデモ型システムを適用した後、小さくて正確な構造でさえ完全に解除できます。

3. hydraulic-assisted Demoulding Technology

金型の外部運動メカニズムは、油圧システムによって駆動されます。特に大規模または深い空洞構造製品の処理に適しています。油圧シリンダーは電源として使用され、安定したデモフォースを提供する能力があります。

設計では、2つの油圧シリンダーが通常、型の両側にあるデモンディングフォースを完全に同期できるように、互いに連携するように設計されています。このシステムを1つの特定の車のアクセサリーに実装しました。 2つのシリンダーの調整された作業により、デモ型プロセス全体がより安定して信頼性が高くなり、本質的に製品の変形の問題を排除します。

4.ボンドピンデモルングテクノロジー

浅いアンダーカット構造の不均衡の問題を排除するために、曲げピンメカニズムを採用します。カビの開口部では、曲げピンがレバーとして曲がり、製品からアンダーカットコンポーネントをドラッグします。曲げピンに付着する柔らかいゴム製の材料を防ぐために、曲げピンの表面にテフロンアンチ棒コーティングをスプレーします。

。生産慣行では、スプリングリセットシステムの曲げピンを備えた電動シリコンガスケット型を特に設計しました。いくつかのテストトライアルラウンドで、曲げピンの角度を調整すると、デモルスト抵抗が大幅に減少すると判断しました。最後に、このアップグレードプランでは、生産効率が20%大きくなります。

5.モールドホットカッティングの折り畳み技術

金型内のランナーへの製品接続を直接切断するヒートブレードを適用します。システムは、通常200〜300℃の間に設定されたブレードの温度を正確に制御する必要があります。低温では、高温では材料を容易に燃やします。

たとえば、シリコン時計ストラップの型を作成したとき、このホットカッティングテクノロジーを使用してロボットを使用してピースを吸収しました。従来のテクノロジーと比較して、このシステムは次のトリミングステップを必要としません。

射出成形部品を設計する際のリブレイアウトを補強するための要件は何ですか?

1.壁の厚さの厚さの厚さの距離

- 強化腱は、通常、製品壁の0.5〜0.7倍厚いため、壁の厚さの突然の変化による収縮マークや不均一な冷却を避けます。

- プラスチック成形適応:薄壁コンポーネント(エレクトロニクスケースなど)では、溶融流に対する過度の耐性を防ぐために、rib骨の厚さをより薄く(0.3-0.4mm)薄くする必要があります。

2.レイアウト方向とロジスティクス

- フローマッチング:補強材は、流れ抵抗を減らし、ガス維持を避けるために、注入溶融質量の流れ方向に沿って配置する必要があります。

- 車のダッシュボードなどの複雑な構造では、rib骨が滑走路に45°形成され、充填効率と構造強度のバランスが取れています。

3.スペースと熱散逸設計

- 間隔の標準:鋼鉄のバーは、均一な冷却を確保し、局所的な過熱変形を防ぐために2倍の厚さの間隔を置く必要があります。

- 特定の操作:高精度のプラスチック成形コンポーネントでコネクタなど、小さなリブ間隔は貧弱なダイエキゾーストにつながります。

4. root demolding angle

- 勾配要件:補強ストリップの根は、拒否中に製品を損傷するのを避けるために、≥0.5°の折lemoldingスロープで設計する必要があります。

- プロセスの適応:深い空洞成分のrib骨(ホームアプライアンスライナーなど)は、カビの排気閉塞を防ぐために段階的な勾配を採用する必要があります。

5.通知ストレス集中

- 丸い角の遷移:R角角度のR角度≥0.3mmは、ストレス集中を減らし、疲労抵抗を改善します。

- 条件:プラスチックモールディングツールハンドルを使用して、丸い角のないrib骨はアセンブリストレスのために割れやすくなり、JSの最適化は寿命を50%延長します。

射出成形部品を処理するためにJSを選択する理由

1.ultra-high精度保証

±0.005mm許容範囲、ヘアワイヤの直径の精密制御、射出成形がアセンブリの要件を完全に満たすことを保証します。

2.rapid配信機能

業界のリーダー1〜2週間の配達、特に緊急注文のために市場で有利なスタートを切るのに役立ちます。

3.コンテンツマテリアルソリューション

50以上の専門プラスチック(PA66、POM、PCなどなど)をカバーしている 4.コスト最適化ブラックテクノロジー

元のプロセスにより、生産コストが20%削減され、スマートスケジューリングと材料利用の改善により、同じ予算で高品質を達成するのに役立ちます。

5. professional escort 全体プロセス

20年の経験豊富なエンジニアデザインの最適化からトライアルモールドのデバッグまで、完全な成熟したサービスを提供します。高い複雑さの構造部品の達成率は95%を超えており、研究開発サイクルを大幅に短縮します。

要約

射出成形は、材料科学の実践を適用するだけでなく、精密機械工学とデジタル化の組み合わせでもあります。 JS Precision Manufacturingは、中央ポイントとして±0.005mmの機械加工許容範囲を取り、モールディングコンセプトとスマート製造技術を深く組み合わせ、材料と自動プロセスマトリックスの産業を構築します。

技術的降着から20年以内に、 300を超える企業をサポートして設計障壁を超越し、コンセプトからボリューム製造までの道をスキップしました。

免責事項

このページのコンテンツは、一般的な参照専用です。 jsシリーズは、提供される情報の正確性、適時性、または適用性に関する明示的または黙示的な保証を行いません。ユーザーは、サードパーティのサプライヤーの製品仕様、技術パラメーター、パフォーマンス指標、または質の高いコミットメントが、このプラットフォームに表示されるコンテンツと完全に一致していると想定すべきではありません。製品の特定の設計機能、材料基準、およびプロセス要件は、実際の注文契約に基づいている必要があります。購入者は、正式な引用を積極的に要求し、トランザクション前に製品の詳細を検証することをお勧めします。詳細については、専門的なサポートについては、カスタマーサービスチームにお問い合わせください。

jsチーム

JSは、カスタマイズされた製造サービスの業界をリードするプロバイダーであり、顧客に高度および高効率のワンストップ製造ソリューションを提供することに専念しています。 20年以上の業界経験により、プロフェッショナル

選択 jsチームは、優れた品質、正確な配信、信頼性を持つ製造パートナーを選択することを意味します。 href = "https://jsrpm.com/"> jsrpm.com

FAQS

1.注入モールディングプロセスはどのように機能しますか?

射出成形は、プラスチックを溶けた形に溶かし、それを高圧精密型に挿入し、凍結して固化します。型が開いて、完成した部分を除去します。自動車、電子機器、医療、その他の分野に広く適用されています。

2.最高のゲート位置を配置する方法

最良のゲートの位置は、メルトフローバランス、収縮、外観の品質、排気効率の間の妥協点を見つける必要があります。通常、最大壁の厚さまたはキーアセンブリ表面から離れて選択され、カビの流れの分析と最適化によって補足されます。

3.壊れた角度が悪いことの結果は何ですか?

不十分な逆角角は、製品の固執、表面損傷、寸法偏差、修理コストの増加につながります。 JSは、精密金型設計の最適化により、そのような欠陥を完全に除去できます。

4.注射圧力が不十分な兆候は何ですか?

不十分な噴射圧力は、生成物の不完全な充填、粗い表面、および目に見える溶接系統につながり、射出成形部品の強度と外観の品質を低下させます。

リソース