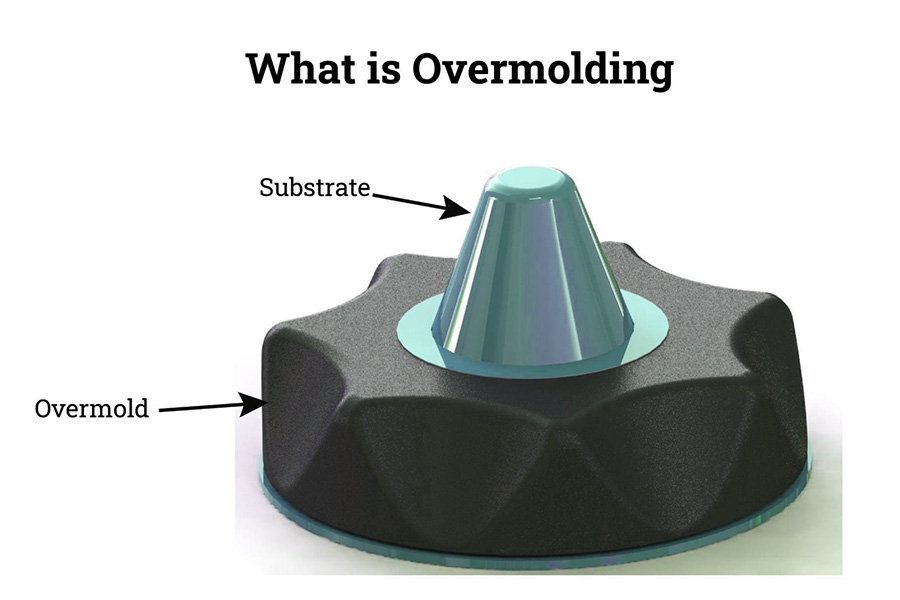

オーバーモールディングは、簡単に言えば、プラスチック(通常はゴムのようなTPE)が別の既存の部分(基板)の上に直接注入される射出成形のプロセスです。最も一般的な基質は硬いプラスチックの部分ですが、金属などである可能性もあります。

これを行うことの最大の利点は、2つの材料の利点を不可欠な部分に完全に組み合わせることができることです。これにより、後続のアセンブリの問題を救うだけでなく、より豊かな表面効果を生み出し、製品の全体的な品質と実用性を改善することもできます。これらの利点のため、オーバーモールディングテクノロジーさまざまな業界で広く使用されています。

オーバーモールディングとは何ですか?

プラスチック部品を作る最も一般的な方法は射出成形です:金型に溶融プラスチックを注入すると、冷却後に固体部分を取得できます。ただし、より複雑で機能的な製品を作成したい場合は、エンジニアが注射時にいくつかの高度な手法を使用する必要があります。その中で、オーバーモールディングは非常に一般的で重要な技術です。

オーバーモールディングプロセスの中核は、事前に作成された部分(基質、通常は硬質プラスチックまたは金属と呼ばれる)の外側に新しい材料の層を直接コーティングすることです。材料の外層は通常柔らかく、より良いハンドフィールやスリップアンチスリップ特性を提供するだけでなく、必要に応じて色を変えることができ、さらには弾力性のあるフォーム材料を作ることさえできます。

の最大の利点このプロセスは1回限りの成形です:硬い基質の強度と柔らかいコーティング層(ソフトタッチ、弾力性など)の特別な特性を積分部分にしっかりと組み合わせることができます。

オーバーモールディングを達成するには、どのような重要な段階が必要ですか?

1。型を準備してください位置基板

一連の特別な型が必要です。この一連の金型のコア関数は2つあります。

- 基本部分(基板)をしっかりと固定します。通常、硬質プラスチックまたは金属部品。

- 成形キャビティのまま:この空洞の形状は、将来的に基板の外側にコーティングされる材料の新しい層の形状です。

2。基板を処理します

新しくコーティングされた材料と基板をしっかりと結合し、落ちないようにするために、基質表面は事前に処理する必要があります。

一般的な治療方法には、油とほこりを除去するための徹底的な洗浄、特別な接着プロモーターの適用、または結合強度を高めるために特別な表面処理(わずかなエッチングなど)の実行が含まれます。

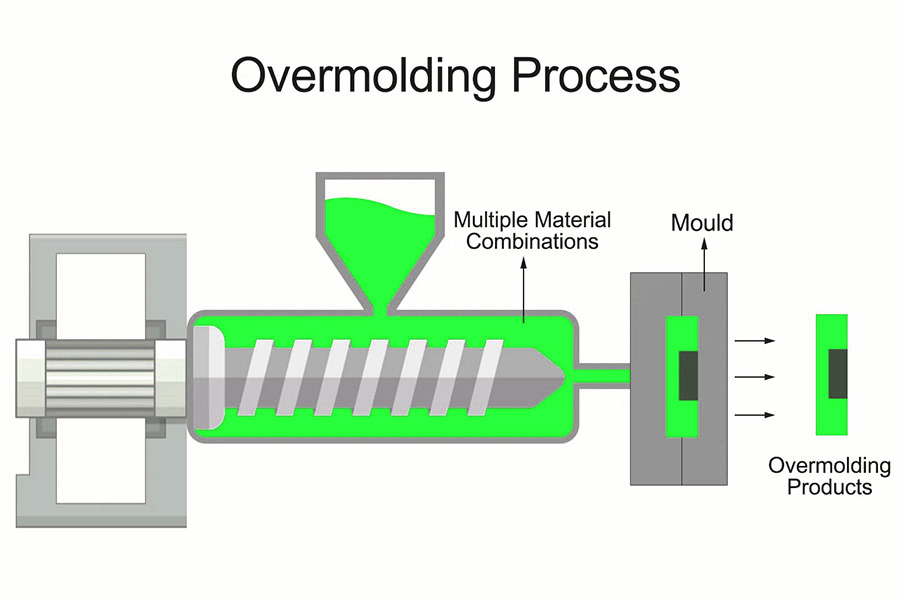

3。コーティング材料の注入

これは、オーバーモールディングのコアモールディングステップです。これは、処理された基板を金型に正確に配置し、所定の位置に固定することです。

重要なステップはここにあります。選択したコーティング材料(通常、熱可塑性エラストマーなどの柔らかい材料)を加熱して溶かします。

それから、オーバーモールディング射出成形プロセスを通じて、溶融コーティング材料は、高圧下で金型に予約された空洞にすぐに注入されます。もちろん、挿入成形、トランスファーモールディング、鋳造、または圧縮成形などの他の方法は、製品のニーズに応じて使用されることがあります。

4。冷却と整形/加熱と硬化

注射が完了した後、材料を金型に形作る必要があります。

一般的なプラスチック(熱可塑性材料)を使用する場合、冷却は主にコーティング層を硬化させ、基質にしっかりと接着するために使用されます。

特別な材料(熱硬化材)を使用する場合、材料を化学反応を起こして固化させるために、まずカビを加熱する必要があります。コアは、2つの結合を1つにすることです。

5。逆の折り畳みと後処理

部品が完全に冷却され、固化した後、カビを開き、成形部品を取り出すことができます。

この時点で、トリミングする必要がある部品には、余分なプラスチックエッジ(フラッシュまたはバリとも呼ばれます)がある場合があります。

最後に、必要な表面処理は、製品の要件に従って実行されます。特定のテクスチャ効果または研磨を追加します必要に応じて最終的な製品を外観と感触にするため。

さまざまなオーバーモールディング方法は何ですか?

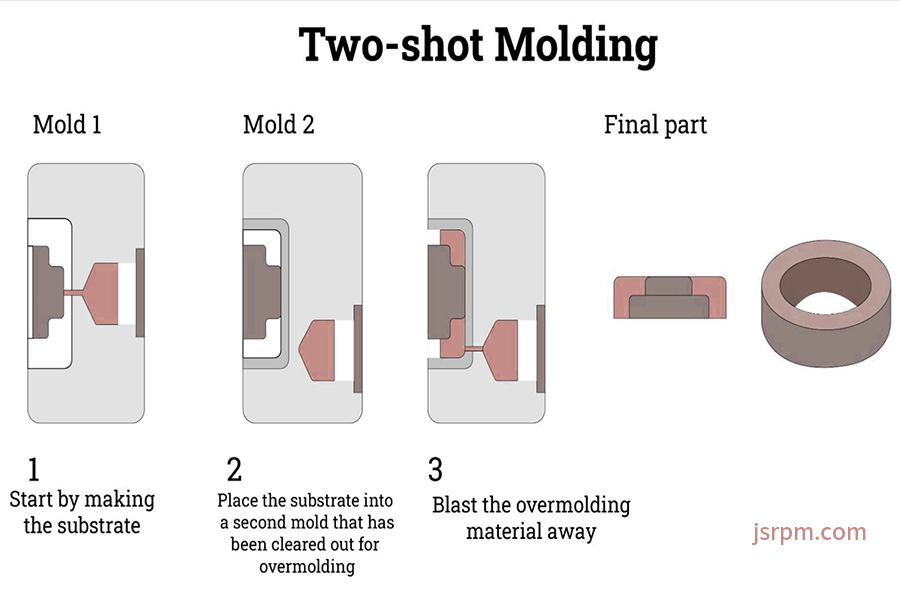

1。2ショットモールディング

コアプロセス:

この方法では、射出成形機を使用します2つの独立した噴射ユニットと特別な型。まず、通常は硬いプラスチックで作られている最初の部分は、カビで射出成形されています。その後、金型は自動的に回転または別の位置に移動し、2番目の材料は、最初の部分が成形された特定の領域に直接注入されます。2番目の素材できる なれソフト1つTPEやシリコンなど。

主な目的:

その利点は、しっかりと統合されたデュアルマテリアルワンピース部品の効率的な製造です。これにより、美的効果、機能的なゾーニング(ソフトグリップ領域を備えたハードメイン構造)、またはシーリング機能を実現できます。この方法は、2番目のプラスチックを使用して最初のプラスチックを覆うか、シリコンを使用してプラスチック部品を覆うシリコンのオーバーモールディングを使用して、圧倒的なプラスチックのいずれであっても非常に適用できます。

2。成形を挿入します

コアプロセス:

この方法の最初のステップは、事前に作られた部品(挿入と呼ばれる)を金型に配置し、それらを正確に修正することです。これらの挿入物は、ネジ、電極、コネクタ、プラスチック部品などの金属部品にすることができます。カビを閉じた後、溶けますプラスチックまたはゴムカビの空洞に注がれます。これらの製品はそうするでしょう囲む指定エリアインサートとウィルのなる 安全にインサートに接着されていますいつ 冷却1つ。

主な目的:

作成するa信頼性のある 金属 - プラスチックまたはゴムボンド。そうすることができます構造強度を大幅に向上させます最後の部分のうち、電気断熱性の性能を提供し、効果的なシーリングを達成するか、その後のアセンブリプロセスを大幅に簡素化します。ラバーオーバーモールディングは、この方法を使用して、金属部品の外側に必要なシーリングリングを形成するか、快適なグリップを提供するグリップパーツを提供することがよくあります。

3。コインジュース(サンドイッチモールディング)

Coinjectionは、特別な注入装置を使用して、2つの材料を同じ金型キャビティに連続的または同時に緊密なプロセスに注入し、コアスキン層構造を形成します。コアの利点は次のとおりです。

- コストの最適化:コア層は費用対効果の高い材料を使用し、皮膚層は高性能、美しい、または触覚材料を使用します。たとえば、プラスチックのオーバーモールディングは、リサイクルされたPPコアとTPEスキンを使用して、強度、コスト、および滑り止め特性を考慮して、ツールハンドルを作成できます。同様に、ケーブルオーバーモルディングは、この低コストのコア +高性能スキンの組み合わせ戦略も採用しています。

- 外観と機能を改善する:皮膚層は、部品の外観とタッチを決定します、およびハイエンドの表面効果を達成できます。 Design Freedomは、2色または勾配をサポートします。

- 機能の強化:コアスキンの組み合わせは、重量/音の断熱材 +密度の高い皮膚シーリングを減らすための発泡コアなど、特定の機能を実現できます。

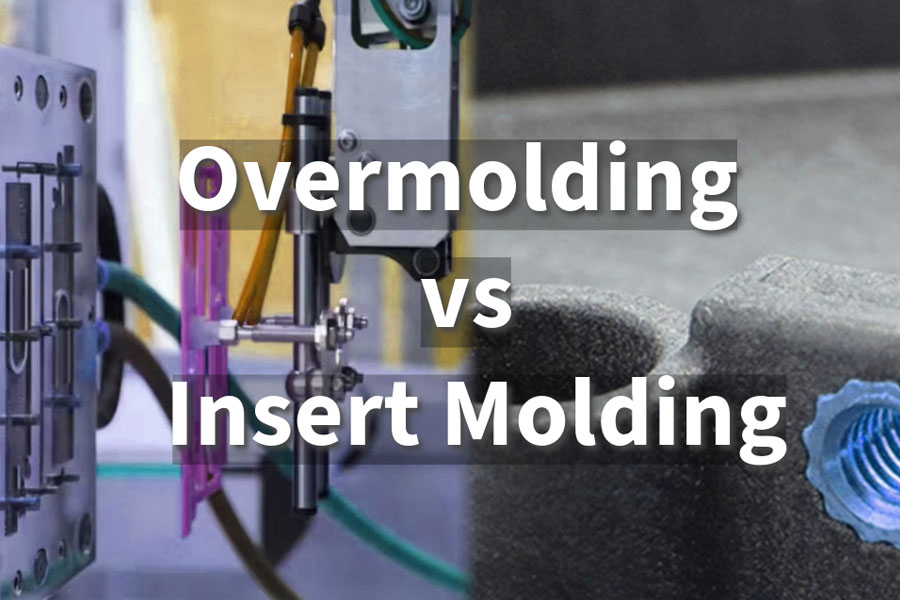

オーバーモールディングvs挿入モールディング:どのように区別しますか?

オーバーモールディングと挿入モールディングはどちらも高度なプロセスです製造業で一般的に使用されています。彼らは一度に異なる材料を単一の部分に巧みに組み合わせて、その後のアセンブリ、ボンディング、その他のステップを排除し、それにより生産効率と最終製品のパフォーマンスと信頼性を改善することができます。目標は似ていますが、両方の方法はマルチマテリアルの組み合わせを達成することですが、実装の原則、コスト構造、およびこれら2つの方法の適用シナリオは大幅に異なります。それらを詳細に比較しましょう:

1。プロセスの原則:

オーバーモールディング:

- 射出成形の最初のステップ:最初にハードプラスチック(基質またはベースと呼ばれる)を使用して、金型の最初の部分を作成します。

- 射出成形の2番目のステップ:最初の部分が金型で冷却するか、熱いうちにそれを取り出して、すぐに2番目の金型または同じ型の別の空洞に入れて、2番目の材料(通常はTPE、ゴムなどの柔らかい材料)を注入して、最初の部分の特定の領域を覆います。

- 組み合わせ:冷却後、2つの材料を接触面に物理的または化学的に組み合わせて、固体統合部分を形成します。

モールディングを挿入:

- 挿入配置:プラスチック注入の前に、事前に製造された部品(挿入と呼ばれる)が金型の特定の位置に正確に配置され、固定されます。

- ワンショットインジェクション:金型が閉じた後、プラスチック 溶ける は注入真っ直ぐカビの空洞にカバー指定されたセクションインサートの。

- 修正:プラスチックが冷却されて収縮した後、インサートをしっかりと包み、ロックして、機械的に組み合わせたまたは物理的に統合されたワンピースを形成します。

2。生産速度:

シングルモールディング時間:射出成形機での成形の作用時間のみを比較する場合、挿入成形には通常有利です。なぜなら1つのプラスチック注入と冷却サイクルのみが必要です。

全体のプロセス時間:

- オーバーモールディングには、2つの完全な射出成形サイクル(2つのカビの閉鎖、噴射、圧力保持、冷却、カビの開口)が必要なため、通常、機械の占有時間は長くなります。

- しかし、インサートモールディングの速度の利点は、既製の金属インサートの可用性に依存します。これらの場合メタルインサートをカスタマイズする必要があります、カスタマイズされた金属部品の前処理/調達時間は、生産サイクル全体に含める必要があります。この場合、総製造時間はオーバーモールディングよりも短くない場合があります。

- 挿入配置は通常手動であるか、特別な機器が必要です。また、この操作には時間がかかり、大量生産の自動化を通じて加速する必要があります。

3。コストに関する考慮事項

どちらのプロセスも、その後の組み立てコストと絆コストを回避し、生産効率と利回りを大幅に改善し、コストを効果的に削減し、大量生産の利益を増やすことができます。

2つの成形プロセスのコストの比較:

| コストプロジェクト | オーバーモールディング | 成形を挿入します | 説明する |

| 金型コスト | より高い(通常、2セットの金型が必要)。 | 比較的低い(通常、1セットの金型のみが必要です)。 | カプセル化モールディングには、基質カビとカプセル化型が必要です。挿入型には、プラスチック製の成形型のみが必要です。 |

| インサート自体のコスト | いいえ(プラスチック基板を使用)。 | かなりの費用がかかる可能性があります。 | 金属インサートの購入またはカスタマイズのコストを含める必要があります。 |

| 機器と操作 | 2つの射出成形機または複雑なカビ移動メカニズムが必要です。 | 一般的に、挿入装置を備えた射出成形機。 | 通常、ラッピング機器への投資は高くなります。 |

| バルク生産に適しています | 中から大量に適しています。 | 少量と大量の両方に適しています。 | 小さなバッチに関しては、コーティング金型のコストが高くなります。インサートのコストは大量に償却できます。 |

| シングルピースの素材コスト | 使用される2種類のプラスチックの量に依存します。 | 使用されるプラスチックの量と埋め込み部品のコストに依存します。 | 埋め込まれた部品のコストは、多くの場合、プラスチック部品自体のコストよりもはるかに高くなります。 |

コアの違い:

- オーバーモールディング:初期の金型投資コストは高く、特にサンプル製造と小さなバッチトライアルの生産段階、各部分に割り当てられた金型コストはかなりのものです。

- 挿入成形:金型コストは比較的低いですが、インサート自体の処理または調達コストが主な影響要因になります。挿入物が複雑であるか、精密処理が必要な場合、特に小さなバッチではコストが高くなる可能性があります。大規模な生産では、挿入コストが希薄化する機会があります。

4.典型的なアプリケーションシナリオ

(1)オーバーモールディング:そのコア値は、柔らかいハードと統合機能を組み合わせたパーツを作成することにあります。

- 強化するグリップ/コンフォート:歯ブラシハンドル(柔らかいゴム防止防止滑り表面)、電動工具ハンドル(衝撃吸収防止防止領域)、医療機器グリップ、かみそりハンドル。

- シーリングの改善:の防水シーリングリング電子デバイスハウジング(ハードシェルでコーティングされたTPE)。

- 保護/外観の強化:携帯電話の保護ケース(ハードバックシェル +ソフトフレーム)、キッチンの調理器具ハンドルが滑り止めされています。

- 電子コンポーネントの保護:USBコネクタパッケージ、センサーのカプセル化(内部回路基板またはコンポーネントの保護)。

- 多機能統合:ボタン、ガスケットなどを一度に統合します。

(2)成形を挿入する:コア目標は、補強を統合し、機能を向上させることです。

- 構造補強/接続を提供する:金属ねじ付きのインサート、レンチヘッドに埋め込まれた金属部品、ツールハンドル接続の金属補強材を備えたプラスチックナット。

- 導電性接点/接続を提供する:電子スイッチボタンの金属接点、導電性端子自動車コネクタ。

- 埋め込み精度成分:小さな回路基板(アンテナボードなど)、センサーコンポーネント、ベアリング、ガイド柱などをプラスチックマトリックスに埋め込みます。

- 金属部品の交換/重量を減らす:プラスチックに金属シートを埋め込み、局所的な強度(自動車のインテリアバックルなど)を提供します。

オーバーモールディングデザインのどの側面を焦点を合わせる必要がありますか?

1。材料結合強度

これが最も重要です!コーティング材料の上層は、基礎となる基本材料にしっかりと結合する必要があります。理想的な状態は化学結合を形成することですが、これは材料の互換性に依存します。粘度が強くない場合、物理的な連動設計が必要です。

- 機械的方法:基板上の溝、穴、アンダーカット、または粗い表面を設計して、コーティング材料を流入させ、冷却と固化後に物理的なアンカーを形成します。

- 化学的方法:自然に互いに引き付けられた材料の組み合わせを選択し、分子レベルで組み合わせるようにします。特にこの組み合わせは通常、よりタイトです防水性と衝撃防止を必要とする部品に適しています。

- ハイブリッド方法:物理的なインターロッキング設計と化学的に互換性のある材料を組み合わせることは、特に防水、衝撃的または耐衝撃性を必要とする部品について、最高の信頼性のための一般的な戦略です。

2。温度抵抗

コーティング材料を高温で溶かして形成する必要があります。基質とコーティング材料の両方が加工温度に耐える必要があり、パフォーマンスが変形したり劣化したりすることはできません。

材料を選択するときは、実際に使用されているときに環境がどれだけ熱くなるかを考慮する必要があります(エンジンコンパートメントの部品など)。熱変形温度の高い材料を選択しますが、それは熱膨張と収縮の傾向がありません。

3。表面特性と摩擦

コーティング表面(摩擦係数)の粗さは、感触と滑り止め効果に影響を与え、また間接的に接着に影響します。たとえば、ツールハンドルと車のステアリングホイールには、わずかに粗いまたはテクスチャーの表面があり、より安定し、快適で、より安全な表面があります。 TPEやシリコンなどの材料は、優れたハンドフィールと強力な滑り止め特性を持っています。

4。材料の選択と厚さの設計

適切な材料の組み合わせを選択することがコアです。最終製品に必要な強度、靭性、環境耐性、特別な要件、およびコストのバランスを取る必要があります。同時に、コーティング層の厚さは、機能要件に従って設計する必要があります。

- 衝撃吸収、健全な断熱、または柔らかいタッチの提供には、通常、厚いエラストマー層が必要です。

- コーティング層が厚すぎると、生産サイクルが延長され、コストが増加し、寸法の精度に影響を与える可能性があります。機能要件と製造効率の間の最良のバランスを見つける必要があります。

オーバーモールディングのための一般的な材料:

| ラッピング材料の種類 | 典型的な資料 | 主なアプリケーションシナリオ |

| リジッドプラスチック | PP、ABS、PC、PA | 構造コンポーネント、シェルフレーム。 |

| 柔らかい弾性素材 | TPE、TPU | アンチスリップグリップ、柔らかいタッチ面、クッションシール。 |

| シリコンゴム | LSR | 高需要シール、医療成分、および高温耐性部品。 |

| 金属 | 一般的に基質として使用されます。 | ツールと高負荷を含む構造コンポーネント。 |

5。物質的な硬度

素材の硬度(通常、海岸の硬度aまたはdで表される)は非常に重要です。難しすぎると、手を傷つけ、着やすいかもしれません。柔らかすぎる場合、サポートせず、簡単に変形できます。例えば:

- 衝撃吸収と快適なタッチを必要とするアプリケーション:より低い硬度を使用することをお勧めします(海岸A 50-80)。

- サポート、耐摩耗性、または耐用圧力を提供する必要がある部品:より高い硬度が必要です(海岸A 80+または海岸D)。

なぜJSをパートナーとして選ぶのですか?

1。超高精度

±0.005mmの許容制御能力プロジェクトの95%で安定しています。先月、医療機器のチタン合金ジョイント部品の3次元検査が緑のゾーンに落ち、顧客検査は直接検査から免除されました。

2。緊急対応

自動車の顧客の生産ラインが材料がなくなったとき、チームは23:00に注文を受け、合意された時間の8時間前に56時間前に56時間以内に図面から完成製品まで300個のアルミニウム合金シェルの完全なプロセス配信を完了しました。

3。費用対効果

古い顧客が処理した射出成形部品の場合、壁の厚さを0.8mm(元の設計1.5mm)に積極的に最適化しました。ドロップテストの合格率を確保するという前提で、ピースあたりのコストは1.2ドル減少し、年間材料コストは300,000ドル以上節約されました。

まとめ

オーバーモールディングとは、硬いプラスチックの部品に柔らかい接着剤の層を直接注入することです。この方法で生成された部品には、ハードウェアサポートと、ソフト接着剤の快適性、スリップアンチスリップまたはシーリング機能の両方があります。

このプロセスは、通常の射出成形よりも複雑でコストがかかりますが、感触を改善し、耐久性を高め、アセンブリステップを節約できます。したがって、多くの産業は、高品質の製品を製造する際にそれを考慮します。これらを知っていますそれがあなたのプロジェクトに適しているかどうかを判断するのに役立ちます。

免責事項

このページのコンテンツは、情報目的のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性に関して、明示的または黙示的なあらゆる種類の表明または保証は行われません。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これは買い手の責任です部品の見積もりを求めてくださいこれらの部品の特定の要件を決定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。 5,000人以上の顧客にサービスを提供している20年以上の経験により、私たちは高い精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センターが装備されており、ISO 9001:2015の認定があります。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産量であろうと大量のカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

FAQ

1.どの部分をオーバーモールドできますか?

オーバーモールドできる部品には、ツールハンドル、電子デバイスハウジング、医療機器グリップ、歯ブラシハンドル、キッチン用品、その他の機能部品または複数の材料特性の組み合わせが必要な人間工学的部品が含まれます。

2。オーバーモールディングはどのように機能しますか?

オーバーモールディングは2つのステップに分割されます。最初に、ハードベースパーツが注入され、次に冷却後に金型に配置され、溶融ソフト接着剤が注入されて表面を覆い、積分コンポーネントが熱結合と冷却後に形成されます。

3.オーバーモールディングの利点は何ですか?

グリップとスリップアンチスリップの特性を強化し、製品のシーリングと衝撃吸収性能を向上させ、材料のシームレスな組み合わせを実現し、アセンブリコストを削減し、耐久性と美学を改善します。

4.なぜオーバーモールディングが人気があるのですか?

オーバーモールディングは、異なる材料特性を効率的に統合し、アセンブリステップを削減し、コストを節約し、製品の滑り止め、衝撃吸収と美学を改善し、耐久性とシーリングを強化するため、人気があります。