現代の製造には、しばしば硬い材料の正確な処理が必要です。これは、切断技術に非常に高い需要を置いています。レーザー切断技術はこの課題を満たすことができます。その核となる原則は、非常に正確なライトナイフのような高濃度の強力なレーザービームを使用して、さまざまなプレートをカットすることです。木材、鋼、またはさまざまなプラスチックであろうと、それを処理できます。

あなたは伝統的な切断によって引き起こされるトラブルに遭遇した可能性があります:カットは滑らかではなく、多くのバリがあります。ワークピースは変形して曲がりやすい、またはサイズが十分に正確ではありません。これは頭痛です。しかし今、レーザー切断は新しい可能性をもたらしました。この技術は、金属または木材の外科的メスのような切断を達成できます、最大ミクロンレベルの精度で。それは単純なセグメンテーションアクションを超えており、精密な製造の技術を本当に実現しています。

コア答えの概要:

| 側面 | 説明する | あなたに価値 |

| コア原則 | 高度に濃縮された強力なレーザーを使用して、材料を即座に溶かし、蒸発させ、燃焼させます。 | ワークやツールの摩耗に触れることなく、正確かつ正確です。 |

| 主な利点 | 非常に高い精度、高速速度、非常に狭い切断縫い目、および最小限の熱衝撃。 | 複雑な設計は、最小限の材料廃棄物で簡単に実装できます。 |

| アプリケーションフィールド | 厚い鋼板から木材、透明なアクリルまで。 | ほとんどすべての製造業をカバーしています。 |

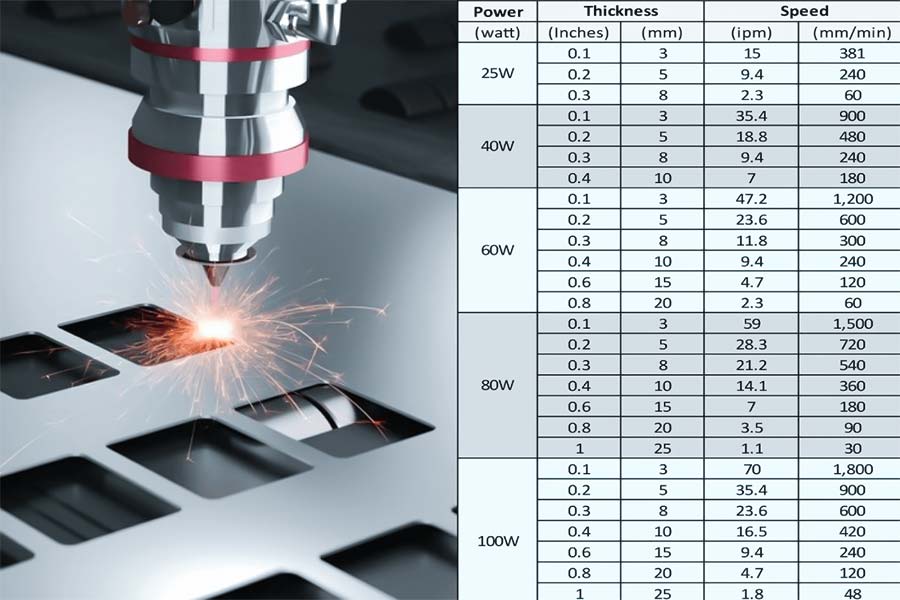

| 重要なパラメーター | パワーレベル、切断速度、研磨周波数、およびKERF幅。 | ワークの切断効果と生産コストを直接決定します。 |

この記事はあなたの質問に答えます:

- このガイドでは、レーザー切断がどのように機能するかを詳細に説明します。

- そのさまざまな形と主要な利点(利点)を分析し、

- そして、いくつかの有用なアドバイスを提供します(レーザー切断のkerfを計算する方法)、

- このテクノロジーがプロジェクトに適しているかどうかを評価するのに役立ちます。

なぜこのガイドはあなたの信頼の価値があるのですか? JSレーザーカッティングの専門家からの実践的な経験

レーザー切断の分野では、多くの場合、本の知識と実際の操作の間にギャップがあります。このガイドを違うのは、それが完全に根付いていることです長年にわたってJSチームの実務経験で。

過去10年間で、精密な航空宇宙コンポーネントから、無数の切断プロジェクトを処理しました。複雑なカスタム機器部品、創造的なアートデザインの作品に。これらの何千もの部分の背後には、さまざまな材料の特性を深く理解しています。

たとえば、私たちは当然、一般的に使用される鋼やアクリルの問題ではありませんが、さらに重要なことに、3mmの真鍮など、噛むのが難しいと認識されている硬い骨を正常に習得しました。それらはレーザーレーザー切断が非常に反射的で熱伝導的であり、注意しないと切断障害は簡単です。 CO2およびファイバーレーザーパラメーターの数え切れないほどのデバッグと、この本当の経験を蓄積した無数の実用的な生産問題を解決することです。

「成功するすべての切断は、パラメーター、経験、材料特性の間の完全な対話の結果です。」

このガイドは、予約なしで実際の戦闘で繰り返し検証した重要な経験をあなたと共有することです。レーザー切断の最前線でJSチームの知恵を具体化します。

レーザー切断の動作原理:光のビームが奇跡を生み出す方法

JSチームのエンジニアとして、レーザーカットの実用的な原則を明確に説明します。基本的には、光のビームを超強力で超微細な熱エネルギーナイフに変えることです。プロセス全体を3つのステップに分けることができます。

実際、レーザー切断の中核は、これらの3つの重要なリンクの相乗効果です。強力なレーザー - >正確な焦点の生成 - >材料の瞬時の融解とガスでの清算です。

ステップ1:レーザービームを生成します

最も重要な作業は、強力なレーザービームを生成することです。現在、2つの主流の産業機器があります。

(1)CO2レーザーカッター:

この切断方法で使用されるレーザーは、混合ガス(主に二酸化炭素)を感電することで励起されます。これは初期のレーザーであり、まだ一般的に使用されています。この混合ガスには、二酸化炭素だけでなく、窒素、水素、キセノン、ヘリウムも含まれています。

なぜ他のガスを追加するのですか?レーザーを安定させ、効率を向上させるためです。

それを使用して物事をカットするとき、あなたは切断点にスプレーするために補助ガスを選択する必要があります:酸素または窒素のいずれか。

- 酸素は、より厚い材料を切るのに適しています。

ただし、小さな問題があります。酸素は高温で金属と反応し、最先端に黒い酸化物層を残します。後続のプロセスにきれいな表面が必要な場合(塗装や溶接など)、最初にこの酸化物層を扱います。

- 窒素は、細長いボードの切断に適しています:

本質的には、溶けた金属を「吹き飛ばす」こととカットを保護することを担当しているため、最先端は最小限の酸化物層で非常にきれいになり、フォローアップ研磨の作業が保存されます。

(2)ファイバーレーザー:

この切断方法は明確です。エキサイティングな特別な光ファイバーで高出力ダイオードを利用します、そして、出力になる前に光ファイバ内で光のビームが増幅され、強化されます。このレーザーのエネルギーは非常に濃縮されており、厚さ1 cmのステンレス鋼プレートを簡単に溶かして切ることができます。

切断中、高い気流(通常は窒素または圧縮空気)がレーザービームに従い、材料に吹きます。

そのタスクは非常に重要です。時間が経つにつれて、溶融金属スラグを取り除くため、カットがきれいになり、エッジが滑らかになります。

金属材料のためのこの技術と目に見える利点のために、削減効率は高くなります、特に、非常に反射的で非常に熱的な導電性金属を切断する際に(銅やアルミニウムなど)。

ステップ2:レーザービームに焦点を合わせます

最初に形成された発散レーザービームは、正確な光学レンズシステムを介して非常に薄い点(通常は直径0.2 mm未満)に集中します。この方法で焦点を合わせることは、スポットが非常に高いエネルギー密度を持つことができるため、非常に重要です。レーザー切断と精密に焦点を合わせた組み合わせは、微細および高精度の切断を達成するための基本的な基盤を形成します。

ステップ3:溶かして材料を取り外します

超高エネルギーレーザーが適用されるとどうなりますか?

非常に小さな焦点領域に焦点を合わせた信じられないほど強力なレーザーが材料の表面を照らすとき、そこの温度は材料を急速に加熱します非常に多くのエネルギーで金属がすぐに溶け、いくつかの材料が蒸発します。

高圧ガスへアシスト:

レーザーだけで溶けるだけでは不十分です。きれいなカットを作成するには、溶融金属材料を切断隙間から除去する必要があります。これが行われている間、高圧ガス(通常は圧縮空気、酸素、または窒素)がレーザービームの近くに下向きに噴霧されます。

金属切断の重要なポイント:

金属を切断している間、選択された補助ガスは効果に直接影響します。

(1)酸素を使用してください:

- 溶融物質を除去するだけでなく、溶融金属と酸化反応(燃焼)を受けます。

- この反応によって生成される熱厚い金属シートを切るのに役立ちます。

- しかし、通常、酸化物層はカットエッジに形成されます。

(2)窒素(N2)または不活性ガスを使用します。

- あなたが光沢のある、酸化されていないカット面が欲しい、次に、窒素などの不活性ガスを使用する必要があります。これは、高温での酸化から本質的に材料を保護する必要があります。

- 窒素は高温で化学的に不活性になり、溶融金属と容易に反応しません。

「レーザー切断、良好なレンズを使用してレーザーを非常に強力な光スポットに押し込み、数秒で材料を溶かします!高圧空気とペアになって、スラグをすぐに吹き飛ばし、光のビームを熱ナイフに変換するコアプロセスです。

レーザー切断の大きな利点と潜在的な課題

JSでは、精度、効率性、柔軟な製造の追求と完全に一致するため、レーザー切断テクノロジーを深く適用および信頼しています。

レーザー切断を好むのはなぜですか?

- 精密で安定して信頼できる王様:レーザー切断は、ミクロンレベルの許容範囲を簡単に達成できます(髪よりも薄い)、大量生産の各部品のサイズが非常に一貫していることを確認します。これは、精密製造の礎です。

- 無料で抑制されていないデザイン:エンジニアやデザイナーにとって朗報です! CADで描くことができる限り、ジオメトリ、細かい内部くぼみ、または鋭い角がどれほど複雑であっても、レーザーは基本的に正確にカットできます。従来の切断の制限を突破します。

- 狭い切開、小さな物質的損傷:レーザーによって形成される切断されたスリットは非常に狭く、材料利用率が高くなっています。それが生成する熱の影響を受けたゾーンは非常に小さく、材料の元の特性を最大限に保持し、これは、後続の処理や製品のパフォーマンスに不可欠です。

- 非接触処理高エネルギービーム作用、物理的な接触なし。これは、ツールの摩耗(メンテナンスコストの削減)も機械的なストレスもないことを意味します(薄い金属シート、特別なプラスチック、セラミックなどの薄くて脆い材料に最適です)。

- 高速と高度の自動化:プログラムが設定された後、高速で継続的に実行できます。これは、高速で自動化されており、大量生産に特に適しており、その効率は、のこぎりやスタンピングなどの従来のプロセスをはるかに超えています。

「除脂肪生産の先駆者である大hnoが強調したように、製造の本質は廃棄物を排除することです。」

レーザー切断を使用する際に何に注意を払う必要がありますか?

(1)厚さには上限があります

- 現象:レーザーで金属を切断すると、非常に厚い鋼板を切断すると、切断速度が大幅に低下し、エネルギー消費が増加します。

- エッセンス:レーザー切断の効率は高くなく、この時点でコストは価値がありません。

- 推奨ソリューション:そのような超厚の部分の場合、ようなプロセスプラズマ切断またはウォータージェット切断最も現実的で費用対効果の高いオプションです。

(2)高反射金属は挑戦です

- 現象:銅、真鍮のような反射的な金属を切断します、または明るい表面(裸のアルミニウム)は、レーザー切断の技術的課題です。

- エッセンス:金属表面はあまりにも反射的で、レーザービームを簡単に反射し、材料の効率的な切断を可能にしません。

- 対応する要件:これには、専門の機器機能(高出力を備えたファイバーレーザーなど)、および非常に正確なプロセスパラメーターセットアップが必要です。これは、このような問題のある資料を扱う日々のJSチームの利点です。

(3)機器投資の高いしきい値

- 現象:ほとんどの企業はレーザー切断機を必要としており、産業ハードウェア(マシン自体 +関連チラー、エアコンプレッサー、ダストコレクションシステム)のセット全体を使用することを好みます。初期投資コストは非常に高いです。

- エッセンス:初期投資の大部分は費用のかかるハードルです。

- 柔軟なソリューション:このため、企業は一般的に自分で購入することを避けます。代わりに、私たちのような専門のレーザー切断サービスプロバイダーと協力して。これは、初期投資がはるかに低く、より良い費用対効果を備えたより柔軟な戦略です。

(4)煙と排気ガスには専門的な治療が必要です

- 現象:レーザーで燃焼材料は間違いなく煙と排気ガスを生成し、一部の材料も有毒ガスを放出する可能性があります。

- エッセンス:これらの廃棄物は、即時かつ安全なプロセスで除去する必要があります。

- 必要な測定:したがって、レーザー切断の性能により、堅牢な排気ろ過システムは必要な設定です(産業用ダストコレクターや指示されたろ過ユニットなど)。

- 重要性:これは個人の健康と安全に直接関係しています工場環境のコンプライアンス。これは義務的なランニング投資であり、このセグメントは義務的な運営支出です。

「レーザー切断は強力な技術ですが、全能ではありません。厚い物質的反射のために頭痛に遭遇しますか?私たちには、さまざまな切断困難やその他の問題の治療に特化したJSチーム+高性能機器を経験しました。」

実用的なヒント:レーザー切断プロジェクトの準備方法

クリア設計ドキュメントは、効率的な処理の出発点です。次のポイントを適切に実行すると、私たちのコミュニケーションはよりスムーズになり、高品質のカット製品をより速くすることができます。

ヒント1:レーザー切断プロジェクトを準備します

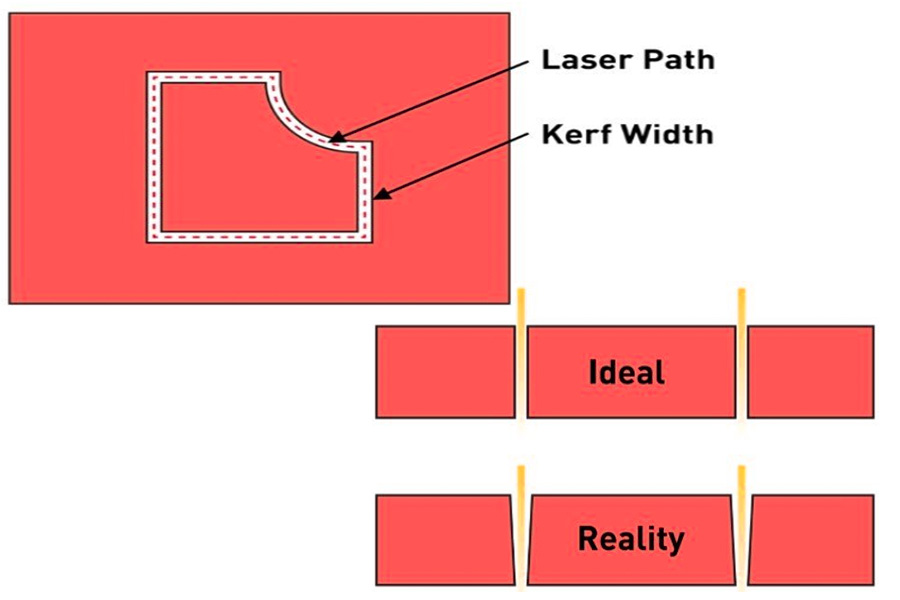

カットパーツを完全にフィットさせたいですか? KERFを理解し、補償することは避けられないステップです。特にレーザー切断幅のためにあなたのkerfを見つける方法を説明させてください:

kerfとは何ですか?

レーザービーム自体には一定の幅があります。材料を切り抜けると、燃えた小さな材料の幅がkerfです。ゼロではなく、実際のサイズです。これはレーザー切断のカットです。

なぜそれがそんなに重要なのですか?

一緒に挿入する必要がある2つの部品(カードスロット構造)をカットしたいと想像してください。最終的な必要なサイズに従って正確に設計し、レーザーカーフの存在を無視すると、実際のカットパーツが組み立てられたとき(大きなギャップが大きすぎます)、またはまったく挿入できません(きつすぎます)。 KERFを補償することは、最終的に部品を適切にフィットさせることです。

KERFを見つけて補償する方法は?

- 最も信頼できる方法は、自分でそれを測定することです。シンプルな10mm x 10mmの正方形(内側は固体)を設計し、同じ材料と厚さでそれをカットします。

- 結果を測定します。正確なキャリパーを使用して、カットスクエアの実際のサイズを慎重に測定します。たとえば、サイドの長さがわずか9.8mmであることを測定します。

- KERFを計算します:ナイフ=(設計サイズ - 実際のサイズ) /2。ここでは(10mm -9.8mm) / 2 = 0.1mmです。これは、レーザーがこの材料で約0.1mmの材料を燃やしたことを意味します。

- 設計時に補償:正確に適合する必要があるスロットまたはホールを設計するときは、KERF値(ここで0.1mmなど)でスロットの端を内側に相殺することを忘れないでください。この方法でカットされた溝の実際のサイズは、設計されたサイズの部分を収容するのに十分です。

切断幅の参照範囲:

| 材料タイプ | 材料の厚さ(mm) | レーザー切断切開幅(mm) | キーポイント |

| 軟鋼 | 1-3 | 0.15-0.25 | 酸素支援を使用してください。 |

| ステンレス鋼 | 1-3 | 0.10-0.20 | 窒素支援を使用してください。 |

| アルミニウム合金 | 1-3 | 0.15-0.30 |

反射性の高い材料には、特殊なパラメーターが必要です。

|

| アクリル | 3-10 | 0.05-0.15 | CO2レーザー。 |

| 木材 | 3-6 | 0.20-0.40 |

KERF幅に影響を与える重要な要因は、レーザースポットの直径とレーザー出力です。

|

データソース:International Laser Association(ILA)、2023テクニカルレポート。

私の提案:

文字通りの測定値と比較チャートは便利ですが、最も簡単で最も正確な方法は、直接連絡することです!ここJSレーザーカッティングサービスで、私たちは大量の実際の戦闘体験を蓄積しました。同一の材料タイプ、厚さ、機器パラメーター、およびプロジェクトで利用される最適化プロセスのための正確なスリットデータベースを所有しています。

お客様の素材と精度の要件について事前にお知らせください。最適な対応する報酬値を提供し、複数の試行の問題を節約し、最初の試みでデザインがヒットするようにします。

ヒント2:設計ファイルを最適化します

「工業デザインマスターの原則:完璧な品質は、完璧な準備から来ています。」

(1)ベクトルファイル形式を選択します

ベクトル形式ファイルを提供してくださいdxf/dwg/ai/svgのように。このようなファイルは、正確なライン方向と調整点を維持します。これにより、レーザーヘッドの動き軌跡を直接決定し、ビットマップ変換によって引き起こされる寸法偏差を回避できます。

(2)切断経路は完全に閉じられています

すべての切断輪郭は、閉じた接続された形状を作成する必要があります。オープンパスはレーザー位置の故障を引き起こす可能性があり、したがって、ミスアライメントまたは中断処理を削減し、最終製品の精度に直接影響します。

(3)冗長な繰り返しラインセグメントを削除します

設計ファイルから重複または冗長な行を排除します。複製された経路により、材料が燃焼または燃焼したり、スリットを広げたりして無駄になります。処理に時間がかかるだけでなく(↑コスト)、材料の過熱と変形(↓品質)につながる可能性が高くなります。

ヒント3:典型的なアプリケーション分析--- 3mm真鍮レーザー切断設定CO2

処理中に真鍮などの材料に遭遇したに違いありません。今日、私たちのJSチームがしばしば処理する特定のケースを共有します。厚さ3mmの真鍮プレートを切る重要なポイント。

技術的な前提の明確化:

Co₂レーザーを使用して3mmの真鍮をカットすることは本当に良い考えではありません。真鍮の10.6μmの波長(反射率> 90%)への高い反射特性は、レーザーエネルギーの深刻な減衰を引き起こします。削減効率と成形品質は、産業基準を満たすことができません。ファイバーレーザー技術が必要です。

ファイバーレーザープロセスソリューション(JS高出力機器に基づく):

| パラメーター | 技術指標 | 作用メカニズム |

| レーザーパワー | 3000-4000W | 材料反射のしきい値を突破し、溶融プールの安定性を維持します。 |

| 補助ガス | 99.5%純度O₂ | 発熱酸化反応を通じてエネルギー利用効率を改善します。 |

| ガス圧力 | 1.8-2.2MPA | スラグを取り外して、切断の品質を確保します。 |

| 切断速度 | 0.8-1.2m/min | 熱入力を制御して、完全な厚さの浸透を確保します。 |

私たちの検証結論:

「この組み合わせはそうですJS大量生産慣行で効果的であることが証明されています、≤0.05°のカットテーパーとRAの表面粗さ12.5μmを備えています。ケースプルーフ:非常に反射する材料の場合、ファイバーレーザー機器と成熟プロセスデータベースを備えたサービスプロバイダーを選択すると、技術的なリスクを回避できます。」

FAQ-レーザー切断に関するすべての質問に答えてください

質問1:レーザー切断は何に使用されますか?

- 金属処理(シートメタルパーツ/電気エンクロージャー)。

- 広告ロゴ(中空の精密文字/3次元標識)。

- 工芸品の生産(レーザーカッティングウッド/レザーカッティング)。

- アーキテクチャモデリング(比例構造コンポーネント)。

- 医療機器(外科用ガイド/インプラントテンプレート)。

コアバリュー:ミリメートルレベルの精度で複雑な平面切断を実現し、従来のスタンピング/ソーシングプロセスを置き換えます。

質問2:レーザー切断はレーザー処理とどのように異なりますか?

JSの実際の操作と機器の利用において、レーザー切断は実際にレーザー処理の専門的なアプリケーションモードです。レーザー処理は、マシンによって達成されるレーザー彫刻、レーザーマーキング、レーザー溶接、レーザー掘削など、他の多くの技術を含む、より一般的な専門用語です。

質問3:私の近くでどのようなレーザー切断がありますか?

近くにレーザー切断サービスを探しているとき。ジュシェンは近くにあります!私たちは東guanにあり、地元の消費者に迅速かつ便利なレーザー切断サービスを提供することに焦点を当てています。サンプルの設計から大量生産まで、タイムリーな対応、同日見積り、同日配達の地元の利点を楽しむことができます。

もちろん、私たちはまた、優れた配信を確保するために、迅速なロジスティクスで全国の顧客に出荷しています。オンラインで図面をアップロードして、1分以内に正確な見積もりを取得してください!プロジェクトの1つのステップを保存します。

質問4:レーザーヘアカットとは何ですか?

レーザーヘアカット、おそらく用語エラーです。適切な用語は、レーザー脱毛(レーザー脱毛)です。

キーの違い:

- テクノロジーとオブジェクト:レーザー脱毛は、特定の波長の低エネルギーレーザーで皮膚の毛包を目指します。これは、成長を減少させるために熱エネルギーを使用して髪の根を破壊します。それは医療の美しさやボディケアの一部です。

- 産業レーザー切断:ここで提供されるレーザー切断サービスは、金属、アクリル、木材などの工学材料を溶かしたり蒸動させる切断ツールとして高密度エネルギーレーザービーム(CO2、ファイバーレーザー)を利用しています。これは、正確な産業処理技術です。

まとめ

の力レーザー切断技術速度、精度、柔軟性のまれな組み合わせにあります。素材をカットするだけでなく、エラーなしでコンピューターで慎重に設計した図面を実際の素材に「印刷」します。これは、デジタルの世界と物理的な世界をつなぐ正確な橋です。

レーザー切断があなたのためにできることを試してみませんか?

作りたいかどうか:

- a複雑な金属部品(ブラケット、シェルなど)、

- または美しい装飾品(アクリルサイン、木製工芸品)、

- または、精密処理を必要とするプレートプロジェクト...

JSチームには、あなたを助ける自信と能力があります。蓄積された経験、専門的な機器、詳細の制御は、あなたが得た部分があなたが想像したとまったく同じであることを保証することです。

次のステップは非常に簡単です:

躊躇しないで!プロジェクトのアイデアについてお気軽にお問い合わせください。または、デザインファイルを送信してください。明確で競争の激しい引用をすばやく評価して提供します。そのため、プロフェッショナルで心配のないレーザーカットサービスがどのようなものかを体験できます。

見積もりを取得するには、今すぐファイルをアップロードしてください!

免責事項

このページのコンテンツは、情報目的のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性に関して、明示的または黙示的なあらゆる種類の表明または保証は行われません。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これは買い手の責任です部品の見積もりを求めてくださいこれらの部品の特定の要件を決定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。 5,000人以上の顧客にサービスを提供している20年以上の経験により、私たちは高い精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センターが装備されており、ISO 9001:2015の認定があります。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産量であろうと大量のカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com