JSでは、多くの場合、このような需要があります。複雑な構造を持つ50 kgのポンプボディを作ることです。金属のブロック全体が切断され、加工されている場合、材料とコストの無駄は途方もないです。砂鋳造、鋳造の祖先と見なすことができる1世紀前の技術は、最も一般的な砂を型として使用して、溶融金属を望ましい複雑な部分に直接「形作った」。

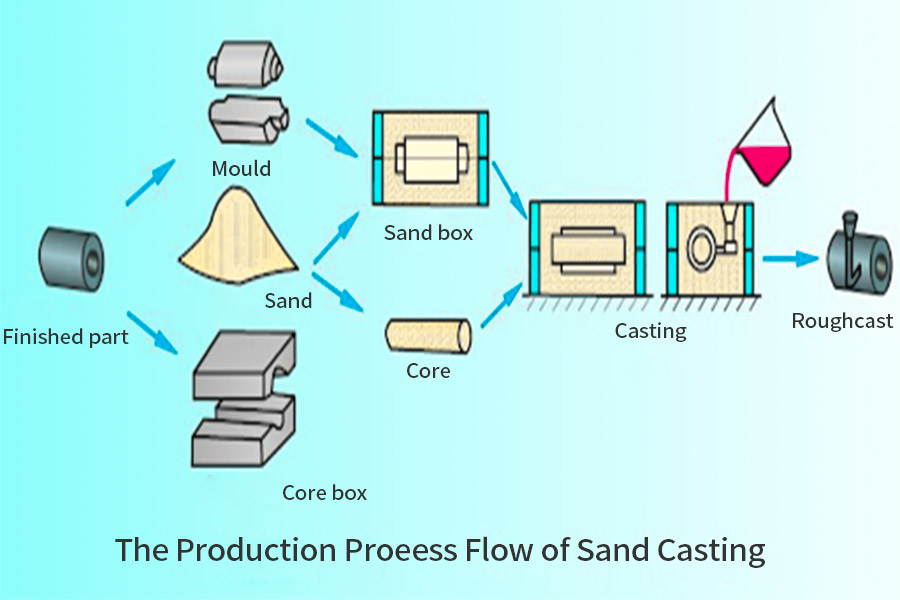

プロセスは非常に簡単です:

- 私たちはまず、金属または木材であなたの部品のモデルを作ります。特別な砂の箱に入れて、準備した砂で満たし、詰めてください。

- 次に、モデルを慎重に除去すると、正確な形状の部品の空洞が砂に残ります。

- 次に、溶けた金属を注ぎ、冷まして固体になり、砂をノックオフすると、部分が出ます。

You see, the money and material-saving tip in this case is that the sand mold is disposable and can create complex shapes.

ワークショップのこのプロセスは毎日使用されています。サイズが大きく、形が複雑で、大きなポンプケーシングなど、あまりにも多くの材料を無駄にしたくない部品を作るのに最適です。バルブボディ、エンジンシリンダーなど。砂の選択、モデリング、注入温度の経験は必要ですが、まさにこの柔軟性、経済、および信頼性であり、砂の鋳造が自動車や機械産業の場所を安全に維持できるようにしました。

コア回答の概要:

| 特性 | 砂鋳造 | 投資キャスティング | 高圧ダイキャスティング |

| 金型材料 | 砂(通常は使い捨て)。 | セラミックシェル(使い捨て)。 | スチール型(再利用可能)。 |

| 寸法精度 | 一般的な | 高い | 非常に高い。 |

| 表面の滑らかさ | ラフ(二次処理が必要)。 | スムーズ | とても滑らかです。 |

| 生産コスト | 低(特に金型コストの観点から)。 | 高い | 金型のコストは非常に高くなりますが、ピースあたりのコストは低くなっています。 |

| 適用可能なシナリオ | 大きくて厚い壁に囲まれた複雑な内部空洞成分。 | 小さく、複雑な高精度部品。 | 大量、薄壁、高い滑らかさの部分。 |

この記事はあなたの質問に答えます:

- このガイドでは、砂鋳造の完全なステップを詳細に説明します。

- コアグリーンサンドキャスティングプロセスを分析し、その典型的な砂鋳造製品をリストします。

- そして、実際のケースを使用して、今日の産業製造におけるまだかけがえのない重要なプロセスである理由を説明してください。

なぜこのガイドを信頼するのですか?最前線のJSキャスティングエンジニアの現実

JSカンパニーのキャスティングエンジニアとして、顧客は注文を送信しましたアルミニウム合金砂鋳造。最初に尋ねなければなりません:この部分は最終的にどこで使用されますか?どのような力が耐えますか?これは、どのアルミニウム合金を使用するかを直接決定するからです!たとえば、特に良好な流動性を備えたA356合金は、複雑な形状の薄壁部分に適しています。部品が高い力にさらされ、より強力になる必要がある場合、別のより厳しいグレードに変更する必要があります。これはランダムな選択ではありません。

私たちが使用する濡れた砂について話しましょう。 0.1%の精度で水分含有量を厳密に制御します。砂に水が多すぎると、熱いアルミニウムの水が注がれると、余分な水が即座にガスに変わり、鋳造に泡や砂の穴があり、処理全体が台無しになります!これは、血まみれの教訓から得られた経験です。

顧客向けの金型の選択にも同じことが言えます。木材または金属を使用する必要がありますか?これは単なるコストの問題ではありません。これは、顧客の長期的なニーズの正確な予測に基づいています。

経験は最高の先生です:

- 私たちはかつて、水ポンプメーカーが大きな油圧バルブボディを処理するのを助けましたが、これはフローチャネルの不正確なサイズのために処理するのが困難でした。

- 私たちは問題を慎重に研究し、最終的に元の濡れた砂を置き換えることを提案しました化学物質によって硬化した樹脂砂。複雑な内側空洞流チャネルの寸法精度が大幅に改善されました。このようにして、後続の処理の削減手当は60%削減され、時間とコストが節約されました。

「キャスティング業界のリーダーであるジョン・キャンベルはしばしば強調しています。キャスティングの質の90%は、金型の準備段階によって決まります。」

このガイドは、JSエンジニアのグループグループがこの種の深遠な材料科学の知識を第一選択プロセスの実践と密接に組み合わせた方法の結果です。それは教科書理論ではなく、炉での実践と理論の結晶化です。

コア原則:「ネガティブスペース」を使用する技術

ビーチに足跡を押してから、足跡に水を注ぐことを想像してください。水が固まり、「足」の形を形成することを想像してください。砂鋳造の本質は似ていますこれには、特別な砂鋳造砂と溶融金属を使用することを除いて。簡単に言えば、固体の「パターン」を使用して砂に「空洞」(負空間)を作成し、この空洞に溶融金属を注ぐことです。冷やした後、それはあなたが望む金属の部分です。

このプロセスは、3つの基本要素に依存しています。

(1)パターン:

これが私たちの仕事の出発点であり、最終的な部分の「代役」に相当します。これは、通常は木材、プラスチック、または金属製で作られた、描画に従って作られた物理的なモデルです。

キーポイント:パターンはパーツの1:1レプリカではありません!設計時に事前にサイズを拡大し、この収縮を事前に計算して予約する必要があります。冷却後の部品サイズがちょうどいいように、パターンを大きくします。

さらに、金型の表面はドラフト角度で設計する必要があります。そうしないと、砂型を圧縮した後、カビは砂から滑らかに出てくることができません。

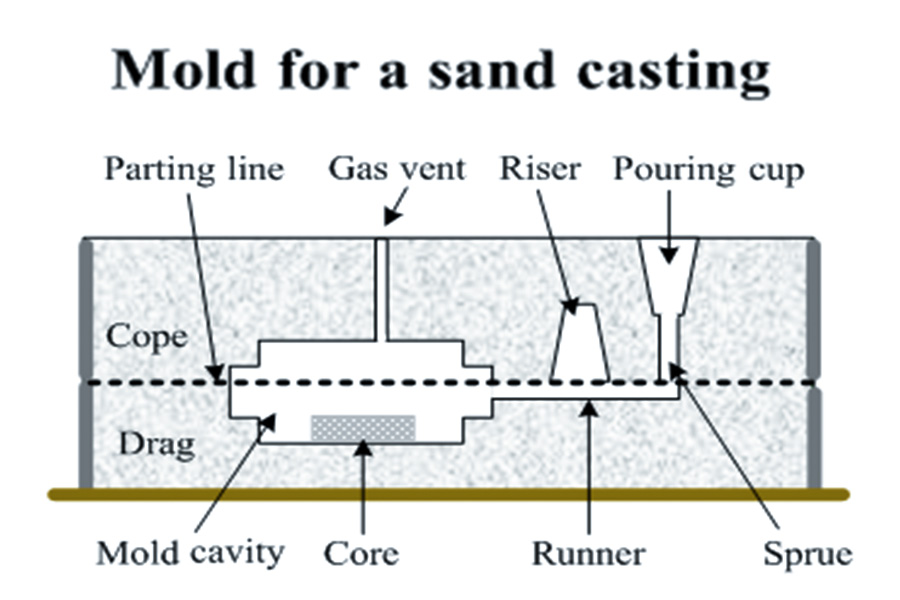

(2)Sand mold:

これが私たちの核となる戦場です!特別な鋳造砂に埋もれています私たちのJSによって特別に準備されました。型が慎重に取り出されると、必要な空洞が砂型に残されます。

操作を促進し、鋳物の品質を確保するために、砂型は通常2つの半分に分割され、専用の砂の箱に入れられます。

- 下の箱(ドラッグ):砂の箱の下半分に配置され、通常、部品のメインアウトラインが含まれています。

- アッパーボックス(COPE):砂の箱の上半分に配置され、下の箱の上部を覆い、一緒に完全な空洞を形成し、金属を注ぐためのチャネルを含みます。

型を奪った後、上下の砂の箱を組み合わせ、中央の空洞は私たちが望む「中空の型」です。

(3)キャスト:

- これが私たちの最終的なターゲット製品です。溶けた高温を注ぎます「中空型」に溶けた金属砂型の上部の開口部から。溶融金属はカビの空洞を満たして流れ、最終的に冷却して硬化します。

- 最後に、砂の箱を分解し、最初に形成された金属部品を取り出してから、クリーニング(Riser、Flash Burrs、Surface Sandなどの注ぎを取り除く)、検査、その他のプロセスを使用して鋳造を取得します。

砂の鋳造の魅力は、最も基本的な砂材料を使用してパターンを通して複雑な空間を複製し、流れる金属が必要な形状に固まることを可能にするという点にあります。この方法は非常に高い設計の自由と経済を持ち、特にシングルピースの生産に適しています。小さなバッチまたは大きな複雑な部品。

「砂の鋳造をしたい部分がある場合は、JSに渡してください!トリックを最もよく知っているので、次のキーコンポーネントをキャストしてください。」

ステップバイステップ:砂鋳造の完全なプロセス

今日、私は金属部分が木片からどのように変換されるかについて最も現実的な言葉であなたに話します。このプロセスでは、すべてのステップが私たちの経験と知恵を隠しています。

ステップ1:パターン作成

パーツを描画した後、最初のステップは物理モデルを作成します、これがパターンです。材料は、最も一般的には木材、プラスチック、または金属です。

ここには2つの重要なポイントがあります。

- まず、パターンサイズには、金属が冷却され固められた後の収縮マージンを含める必要があります(たとえば、アルミニウム合金の収縮率は約1.3%です)。

- 第二に、パターンはまっすぐ上下に作成することはできません。また、後で圧縮された砂からスムーズに除去できるように、勾配(通常1〜3度)で設計する必要があります。

ステップ2:砂コア作り

水道管やバルブキャビティなど、あなたの部品が内側の中空である場合、パターン自体はこれらの「負空間」を形成することはできません。今すぐ「砂コア」を作る必要があります。特別なコアサンドを使用しています、特別な接着剤を追加して硬くし、砂型の真ん中に置きます。いつ キャストします、それは形を形成します内部部品の形状。

ステップ3:下部ボックスを作成します

底の砂の箱(「下の箱」と呼ばれる)を取ります。まず、パターンの下半分を下部の砂箱の底部プレートに着実に配置します。

次に、JSが作成した特別な鋳造砂(緑の砂が最も一般的であり、水とカオリンと混合された湿った砂です)を使用して、下の箱を慎重に満たし、均一かつ完全にツールやデバイスを使用してコンパクトします。このステップは基礎です。砂が圧縮されていない場合、背後の空洞は簡単に崩壊します。

ステップ4:裏返して上部ボックスを構築します

底が向いているように、構築された下のボックスとパターンを全体として回します。底部プレートを取り外して、パターンの分離面を露出させます。分かれた砂の均一な層を別れの表面に広げて、上下の箱の砂が付着しないようにします。

次に、パターンの上半分を上に置き、上部の砂の箱を締めます。この時点で、金属水が流れるチャネル(ゲート)と、金属水が最終的に出現する場所(ライザー)を作ります。これは呼ばれます注入システム、そしてそれは非常に重要です!

ステップ5:金型の除去、コア低下、ボックスの閉鎖

- 砂が圧縮された後、上下の砂の箱を慎重に分離できます。開ける。砂からパターンをそっと取り除きます。

- 現在、まさにその部分の印象である空洞が砂型に残されています。

- 部品に砂コアが必要な場合は、今すぐ下の砂箱の予約位置に正確に配置します。

- 最後に、上部の箱を正確かつスムーズに下部のボックスに閉じて、それを締めたり、重い物体で押して、注ぎの際に金属水によって押し出されないようにします。完全なキャビティの準備ができました!

ステップ6:注ぐ

ここにハイライトがあります!炉で熱く加熱され、水に変わり、金属(アルミニウムの砂など)を入れます。鋳造では、アルミニウム合金は通常700〜750°C)で、金属水がライザーからあふれるまで、門から閉じた砂型にすぐに注がれます。このステップの温度と速度は、適切に制御する必要があります。速すぎると砂の洗浄が容易になり、遅すぎると冷たく閉じた欠陥が発生する可能性があります。

ステップ7:冷却と砂の除去

キャスティングを自然に冷まし、砂型で完全に固化します。冷却期間は、鋳造における金属のサイズ、壁の厚さ、性質に依存します。固化後、ロックデバイスを開き、砂の箱を破壊し、振動、ノックなどによって鋳物からほとんどの砂を取り除きます(落下)(このプロセスは、落下砂と呼ばれます)。落下した後に得られたキャスティングには、まだゲート、ライザーシステム、砂が付着しています。コストを削減するために、成形砂とコアの砂のほとんどをリサイクルします。

ステップ8:キャスティング後の処理

キャスティングは、砂から出てきた直後に生の状態にあります。切削工具を使用して、ゲートやライザーなどの余分な部品を削除し、研削工具を使用してフラッシュバリをきれいにする必要があります。サンドブラストを実行したり、完全に爆破したりする必要がある場合があります表面の付着砂を取り除きます滑らかな表面を得るための酸化物スケール。最後に、要件を満たす完成したキャストを取得します。

「ご存知のように、砂の鋳造プロセスは順番に、砂型のモデルを注ぐために砂型を注いで冷やします。これは互いにやや似ています。1つのステップの経験と制御は、完成品の品質に直接影響します。JSでは、このプロセスのあらゆる問題とトリックに最も精通しています。

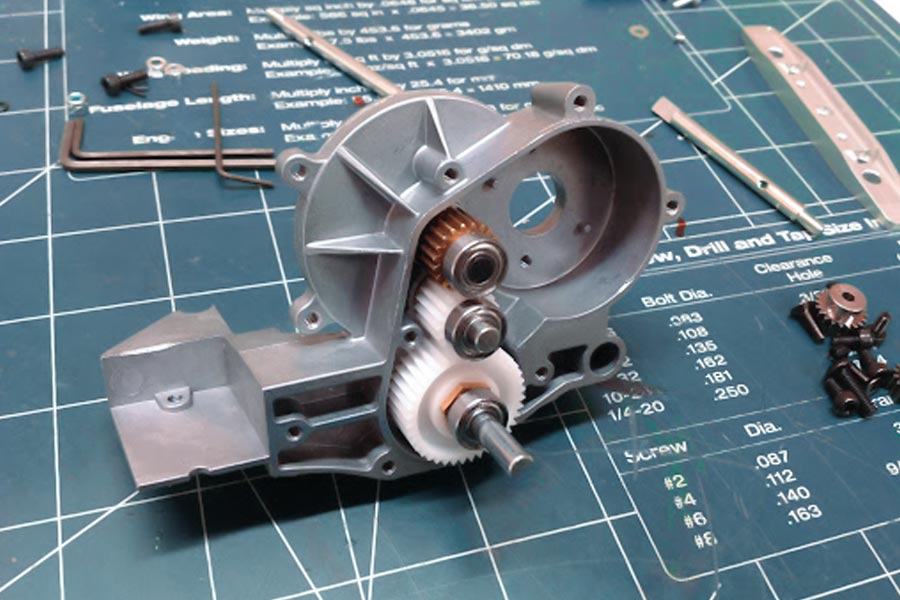

実際の戦闘ケース分析:重機用のコスト効率の高いギアボックスの製造

JSでこのプロジェクトを担当しているエンジニアとして、私たちがどのように私たちをどのように分析しますか使用済み砂鋳造技術農業機械メーカーの大規模なギアボックスの製造問題をうまく解決する。

顧客の問題点:溶接とアセンブリの高コスト

顧客は有名な農業機械メーカーです。主要なトラクターの1つの大きなギアボックスは、もともといくつかの厚い鋼板と一緒に溶接されていました。この時点で、彼らは深刻な課題に直面しました:

- 巨大なコスト圧力:元のプロセスでは、複数の厚い鋼板を使用して溶接および形成し、多数の高度な熟練した溶接機と長時間労働時間に依存して、単位コストが高くなりました。

- 顕著なパフォーマンスのリスク:溶接は疲労障害の弱点になり、亀裂のリスクは継続的な重量負荷条件下で高く、製品の寿命と信頼性を脅かします。

- 生産能力がボトルネックに遭遇します:複雑な溶接そして、その後のアセンブリプロセスは生産サイクルを制限し、市場の成長のニーズを満たすことを困難にしています。

JSのソリューション:砂鋳造はワンピースモールディングを実現します

経済的かつ効率的な方法で、顧客と製造された複雑で高強度のシェルの中核的なニーズを慎重に分析しました。私たちは強く促進します延性鉄の砂鋳造ソリューション:

なぜ延性鉄を選ぶのですか?

この素材は素晴らしいです!強さは鋼鉄にほとんど追いついており、重要なのはそれが特に衝撃的な吸収であることです。衝撃や疲労抵抗に自然に適しており、溶接部品よりもはるかに信頼性が高くなります。

統合デザイン:

元のパッチワーク溶接設計を完全に倒しました。砂の鋳造の専門知識と砂コアテクノロジーを組み合わせて、完全なシェル、内部リブ、シートホール、ビルトインオイルサーキットを一度にキャストします。溶接とアセンブリの問題は排除されます。

コスト効率win-win:

私たちの砂鋳造型は低コストです。さらに、生産プロセスは自動化された機器の使用が容易であり、効率がさらに改善されるため、ユニットコストは自然に低下します。

| 製造プロセス | 金型/ツールコスト | シングルピースの生産コスト(大きな部品) | 生産速度 |

| スチールプレート溶接 | 中くらい | 高い | 遅い |

| 砂鋳造 | 低い | 低い | 高速(特にバルク)。 |

出典:American Foundry Society AFS。

重要な結果:強度、コスト、信頼性の包括的な改善

キャストボックスの最初のバッチが顧客に配信されたとき、エンジニアはシームレスな構造と密な素材を見て、彼らの第一印象は、それらがもはや溶接されていないということでした。

計画の実施により、溶接の排除、壁の厚さの最適化、全体的な剛性と強度の大幅な改善という顕著な結果が得られました。

優れた経済的利益:

- 単一のピースのコストは45%減少しました。材料と労働力の節約と効率の改善が一緒に機能します。

- 生産効率が3倍になりました:砂鋳造プロセス(特に樹脂の自動硬化砂)は、複雑な溶接よりもはるかに高速です。

信頼性の飛躍:

- 疲労寿命は50%以上増加しました:溶接ストレス濃度がない +延性鉄の優れた疲労抵抗。

- 顧客のアフターセールスのコストは大幅に削減されました。ボックスの割れの問題は完全に解決されました。

業界の洞察と権威ある証拠

このケースは、特定のシナリオでの砂鋳造のかけがえのない性質を確認します。

「アメリカ鋳造協会(AFS)の元大統領であるデイビッド・C・シュミットが強調したように、鋳造の中核的な価値は、特に大規模で複雑なジオメトリを扱う場合、最も費用対効果の高い構造的に完全な機能部品に物質的可能性を変換することです。」

砂鋳造はこの概念を完全に具体化します:

| 重要な指標 | 元の溶接計画 | JSサンドキャスティングソリューション(延性鉄) |

| 単位コスト | ベンチマーク(100%)。 | 45%削減します。 |

| 生産サイクル | ベンチマーク(100%)。 | 67%を短くします(効率x3)。 |

| 人生 | ベンチマーク(100%)。 | > 50%を増やします。 |

| 適用可能性 | 中程度の中サイズのバッチ。 | 大型/シングル/スモールバッチよりも好ましい。 |

| 設計の自由 | 溶接プロセスによって制限されています。 | 非常に高い(複雑なルーメン/形状)。 |

出典:American Foundry Society Industry Report。

ミクロンレベルの精度を必要としない大規模で複雑で費用に敏感な構造部品の場合(一部の要件など砂鋳造アルミニウム部品)、砂の鋳造は、その古典的なデザインの自由と経済で強い活力を示しています。

「JSでは、顧客のニーズを深く理解し、深い材料の知識とプロセスの経験を備えた最高の砂鋳造ソリューションを顧客に提供することに焦点を当てています。

FAQ - Answer More Questions About Sand Casting

1.砂鋳造の利点と短所は何ですか?

利点:

最大の利点は、金型が比較的安く、準備時間が短いことです。キャスティングのサイズと重量にはほとんど制限があり、数十グラムと同じくらい小さい部分、または数十トンほどの部品を作ることができます。そして、ほとんどすべての金属材料を鋳造することができます。特に、非常に複雑な内部構造を持つ部品を作るのが得意です。

短所:

キャスティングの精度と表面仕上げは悪化し、通常は後で処理する必要があります。さらに、生産効率は高すぎず、生産を機械で完全に自動化することは少し困難です。さらに、特に薄い壁を持つ部品には適していません。

2。一般的に砂鋳造によって生産される製品は何ですか?

砂鋳造には非常に幅広い用途があります。車のエンジンブロックとシリンダーヘッド、市のエンジニアリングで使用される水道管とバルブ、ポンプボディ、大きな機械工場のベース、ギアボックスハウジング、および工業分野で必要な他の部品、比較的複雑な構造、特定の強度は、特に形状が比較的複雑な場合、非常に適しています。

3。砂鋳造対投資キャスティング(失われたワックス法):違いは何ですか?

JS Companyのエンジニアとして、投資キャスティングとサンドキャスティングのコアの違いについて話させてください。

砂鋳造:

砂の空洞を押し出すために繰り返し使用できる「パターン」を使用します。利点は、型が安くて速いことです。しかし、欠点は、作られた部品のサイズの精度と表面仕上げが少し悪化することです。

投資キャスティング(失われたワックス法):

セラミックスラリーでコーティングされてキャビティを作る使い捨てのワックス型を使用し、ワックスが溶けます。この方法で得られた金型は非常に正確であるため、キャスティングは非常に高精度と表面仕上げです。ただし、価格は高コストで複雑なプロセスです。

砂鋳造は経済的で多用途なものを追求し、大きな部分と複雑な空洞を処理できます。投資キャスティングは非常に細かい表面とサイズを追求しています。これは、特に高い要件を持つ部品に適しています。

まとめ

砂の鋳造には長い歴史がありますが、それは依然として現代産業で重要な地位を占めています。独自の柔軟性とコストの利点があります。一見普通の砂でそれを証明します合理的なエンジニアリングデザイン、強力で信頼性の高いコアコンポーネントを作成できます。

プロジェクトでこれらの状況に遭遇しましたか?

- 強力で複雑な形のコンポーネントを作成し、コストを制御する必要があります。

- 溶接部品の高い機械加工コストまたは不安定な品質についてまだ心配しています。

私たちと話すことを躊躇しないでください:私たちのJSチームは、キャストで10年以上の豊富な経験を持っています!お客様のニーズとデザインを慎重に検討し、包括的な評価と分析を行い、砂鋳造がプロジェクトに最も適したソリューションであるかどうかを判断するのに役立ちます。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

リソース