ハイエンドのラップトップシェルを慎重に見たことがありますか?そのワンピース、薄い、しかし強力なメタルシェルは驚くべきものではありませんか?正直に言うと、伝統に頼っていますCNC加工、そのような複雑な部分は、しばしば長い処理時間と高いコストを意味します。

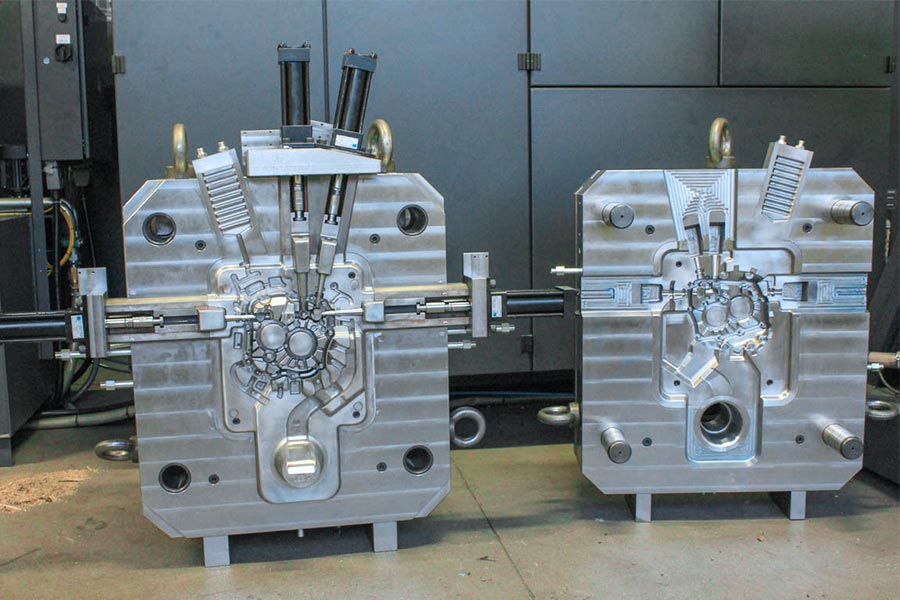

実際、このような多くのシェル、自動車エンジンブロックや精密な医療機器部品が作られています高圧鋳造を使用します。私たちのJS会社では、これが精密金属部品の製造の専門です。

簡単に言えば、アルミニウム合金などの金属を加熱して溶かし、非常に高い圧力と超高速速度で高強度鋼で作られた精密金型に注入することです。プロセス全体が非常に高速であり、複雑なシェルモールディングには1秒もかかりません!

この高圧 +高速の組み合わせの利点は次のとおりです。

- 生産効率が高い!特に、大量に生産する必要があるラップトップシェルなどに適しています。

- 特に複雑な形状と正確な寸法を持つ部品は、一度に作成できます。

- 完成品の一貫性と滑らかな表面は、多くの場合、その後の仕上げでさえ保存されます。

それはまさにその効率、精度、コストのこの包括的な利点のためです高圧鋳造プロセス家電、自動車、医療産業で非常に人気があります。この速度と精度をより適切に制御する方法により、それが効率的であり、最高品質を保証することが私たちが毎日勉強していることです。

コア回答の概要:

| 特性 | 高圧ダイキャスティング(HPDC) | 低圧ダイキャスティング(LPDC) | 砂鋳造 |

| 生産速度 | 非常に速い(秒/ピース)。 | 遅い(分レベル/ピース)。 | ゆっくり(時間給/アイテム)。 |

| 製品の精度 | 非常に高い。 | より高い。 | 一般的に。 |

| 壁の厚さの機能 | 非常に薄い壁の部品を製造できます(最大<1mm)。 | 厚さの壁の厚さ。 | 最も厚い壁の厚さ。 |

| 金型コスト | 非常に高い。 | より高い。 | 低い。 |

| バッチ生産に適しています | 大量生産(> 10,000個)。 | 中程度の中サイズのバッチ。 | 単一のアイテムから中程度のバッチまで。 |

この記事はあなたの質問に答えます:

- このガイドでは、高圧ダイカスト(HPDC)の完全なプロセスをステップバイステップでご紹介します。

- マシンがどのように機能するかを説明し、その最も重要な利点と課題を分析します。

- 最後に、HPDCが多くの場合、効率と精度のための好ましいソリューションである理由を説明するために取り扱った実際のケースを使用してください。

なぜこのガイドを信頼するのですか? JSダイキャスティングワークショップからの専門的な洞察

JSの高圧ダイキャスティングワークショップでは、溶融金属をカビに押し込むだけではありません。それは、金属がどのように流れ、どのように冷却して固化するか、そして金型を正確に設計する方法を知ることができる包括的な知識のようなものです。私たちは、プロのソフトウェアに依存して、ミリ秒ごとにカビのカビの溶融金属の流れと固化をシミュレートします。コアの目標は、潜在的な気孔率の欠陥を予測して排除することです。

例として型を取ります。アルミニウム高圧鋳造カビ内部冷却水チャネルである私たちが設計したのは、部分自体よりも複雑な場合があります!理由は簡単です。パーツサイズが正確であり、カビの温度制御が正確でなければならないことを確認したいと考えています。

「自動車製造の専門家であるジェームス・ウォマックはしばしば言うように、優れた製造の秘密は、内部的に複雑さを消化し、顧客にシンプルで信頼できる製品を提供することです。この複雑さを金型デザインで消化しました。」

このガイドの価値は、実際のケースから来ています。たとえば、私たちは助けました自動車エレクトロニクスの顧客ECUハウジングの長年の電磁シールド(EMI)障害の問題を解決します。詳細な分析を通じて、ハウジングのフィードポート位置と排気チャネル設計を調整しました。何だと思う?問題は一度に解決され、最も厳しいテストに合格しました!ガイドの洞察は、高圧、高速、高精度のダイキャスティングプロダクションの最前線で毎日蓄積した経験とソリューションです。

コア原理:溶融金属の「スーパーシリンジ」

高圧鋳造は、強力で超高速なマシンを使用することです熱い液体金属を鋼型カビに注入して、大きな圧力下で高速で高速で注入します、そしてそれを冷まして即座に形作って、複雑な形の部分を作ります。

高圧鋳造マシンの2つのコアシステム:

(1)クランプシステム:

それについて考えてみてください。非常に高い圧力と速度で溶融金属を注ぐと、衝撃はどれほど大きくなりますか?型が密閉されていない場合、それは開き、液体金属が吐き出され、冗談はありません。

クランプシステムの固有の関数:それは、数トンまたは数十トンの重量を計量する、精密鋼型の2つの半分(いわゆるアルミニウム高圧鋳造ツール)の2つの半分を結びつけることができる巨大な油圧シリンダーによって駆動されます。このクランプの力「クランプ力」と呼ばれます「トンで。注射の大きな影響に抵抗することができなければなりません。クランプ力が不十分な場合、金型の膨張、金属のスプラッシング、さらには安全事故になります。過度のクランプ力は、過度のエネルギー消費と機械の負荷を引き起こします。

(2)注入システム:

- これはマシン全体の中心であり、金属の計量、輸送、加圧に使用されます。コールドチャンバーダイキャスティングでは、最初は既知の量の溶融アルミニウムをすくい上げます。

- 最後に、メインの機能があります。パンチという名前の巨大なピストンです。油圧または電力の下で、非常に高い速度(毎秒10メートル、ボルトの走行よりも数倍速い!)まで速度を上げることができます。

- パンチは、前方のバレル内のチャネル内のアルミニウム溶融物を走行し、それを金型の空洞に加圧します。このプロセスで利用される圧力は途方もないもので、通常は数百または数千の大気(100 MPa以上)になります。深海でのそのような圧力ですが、瞬時に!

高圧 +高速、関数の役割は1つです。充填するアルミニウム液金型空洞全体のすべての角は、1000秒またはそれ以下で、さらには髪のような薄い構造でさえ完全に複製され、内部の欠陥が少なくなります。

最新の高圧ダイキャスティングマシンの主要なパフォーマンスパラメーター範囲:

| パラメーター | 典型的な範囲 | 技術的な重要性とアプリケーション |

| クランプ力(トン) | 100-5000+(大型マシンの場合は最大10000+)。 | コンポーネントの最大投影面積と構造の複雑さを決定します。自動車構造コンポーネントには通常、3500トン以上が必要です。 |

| 最大噴射速度(m/s) | 4-10(空気速度は高くなる可能性があります)。 | 表面の品質と内部欠陥に影響を与える薄壁および複雑な特徴の完全な充填を確保します。 |

| 最大噴射圧(MPA) | 50-150+(ブースト段階では高くなる可能性があります)。 | 充填力と圧縮圧力を提供します。真空ダイカストのアプリケーション圧力は、多くの場合90 MPaを超えています。 |

| ドライサイクル時間 | <2.0-10.0+(マシンサイズに応じて)。 | マシンモーションシステムの効率を反映し、全体的な生産リズムに影響を与えます。 |

データソース:北米ダイキャスティング協会のNADCA基準と業界慣行。

高圧ダイキャスティングは、固体の「要塞」を提供するためにクランプシステムに依存しており、注入システムは正確な「シューター」の役割を果たします。 2つは完全に一緒に機能して液体アルミニウムを正確に形状の部品。

「JSの私たちは、これをより正確で、より速く、より良いものにする方法を考えています。

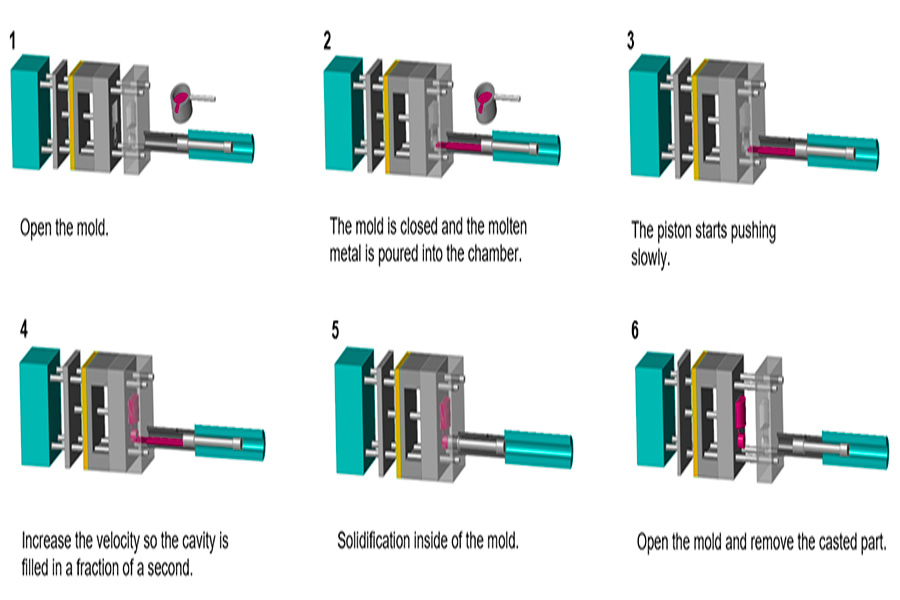

ステップバイステップ:高圧鋳造の稲妻サイクル

JSで長い間高圧鋳造の最前線に取り組んでいるエンジニアとして、私たちのワークショップで毎日持っている製造プロセスを紹介します - アルミニウム高圧鋳造のコアサイクル。アルミニウムの水から部品まで、プロセス全体は稲妻と同じくらい速く、通常は数十秒以内に完成し、高度に自動化され、正確な制御に満ちています。

ステップ1:スプレーとカビの閉鎖

型が開いた後、ロボットアームはすぐに特別なコーティングの層をスプレーします(放出剤)空洞の表面。

このコーティングには大きな効果があります。

- 第一に、型に「焦げ付き防止コーティング」の層を適用するのと同じように、固化した部分をスムーズに破壊することができます。

- 第二に、カビの表面から熱を除去して、局所的な過熱が部品の品質と金型の寿命に影響を与えるのを防ぐのに役立ちます。

散布後、巨大なクランプシステムはすぐに力を発揮し、2つの半分は精密鋼型数百トンまたは数千トンのクランプ力でロックされています。このスペースは、下部金属液の高速注射の大きな影響に耐えるのに十分な強さでなければなりません。

ステップ2:注入

メータースプーンは、溶融液体アルミニウム合金を注入スリーブ(バレル)に正確に測定します。

注入パンチが動き始め、プロセスは非常に気味が悪いです。

- スローステージ:パンチは最初に低速で加速されます。目的は、金属液を金型の装置に押し込み、同時に空気とランナーの空気を排出して、空気の吸い込みを減らすことです。これは、パーツの内部品質を確保するための最初のステップです。

- 高速段階:金属液体がインゲートに到達した後、パンチは一度に数メートルまたは10メートル以上の速度まで速度を上げます!カビ全体のすべての角に、金型の構造を正確に複製する高速および高圧アルミニウム液を満たします。

ステップ3:ブーストと冷却

キャビティが満たされるとすぐに、ダイキャスティングマシンは、注入圧力よりも高い一時的なブースト圧(補足圧力とも呼ばれます)を提供します。

この短い二次加圧は絶対に不可欠です。

- それは金属の凍結と収縮をしっかりと圧迫し、縮小キャビティを押し出し、金属構造を加圧し、結果として生じる強度と密度を改善しますアルミニウム高圧鋳造部品。

- 一方、金型内の冷却水道管は最高の状態で動作し始め、循環冷却水はすぐに鋳造とカビの熱を引き出します。正確な温度制御は、鋳造固化の速度と均一性を調節します。これは、部品の寸法の精度と内部品質に直接的な影響を及ぼします。通常、冷却時間は数秒から数秒の範囲です。

ステップ4:型の排出と開口部

金型内の鋳造を冷却して固化した後、その形状を保持するために満足のいく程度まで凝固すると、クランプ力が放出され、型が開きます。

次、イジェクターピンシステムカビでは、カビの空洞から成形部品を排出するために移動します。排出された部分は通常、コンベアベルトまたは受信デバイスに自動的に落下し、次のリンクに入ります。

ステップ5:部品仕上げ

排出されたばかりの部品、材料のハンドルとゲートは、注入システムに接続されており、少量のオーバーフローされた金属縁がある場合があります。これらは充填プロセスに必要な部品ですが、最終製品には必要ありません。

これらの余分な部品を削除します。これは、自動トリミングマシンで刻印されているか、ツールで手動でトリミングされて磨かれている場合があります。この仕上げプロセスの後、アルミニウムの高圧鋳造が本当に完了し、後続の処理(CNC、表面処理など)またはアセンブリ。

高圧ダイキャスティングの精密サイクル:スプレー、カビの閉鎖、注射、加圧冷却、カビの開口部と排出、仕上げは、エンジニアリング制御の本質を反映してリンクしています。

「JSでは、各アルミニウムの高圧鋳造部品が、厳格なプロセス制御と経験の蓄積を通じて優れた品質と一貫性を持つようにします。

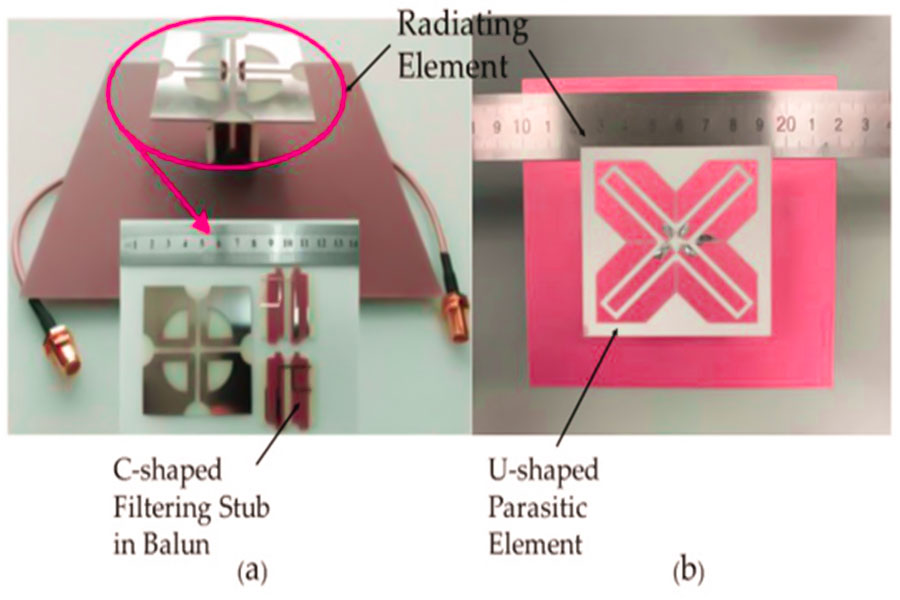

実際の戦闘ケース分析:5Gベースステーション用の軽量、高熱散逸フィルターハウジングの製造

5Gベースステーションはますます小さくなっていますが、要件はますます高くなっており、特にコアコンポーネントであるフィルターハウジングが高くなっています。それは、芸術の正確な仕事、羽のような光、速い熱散逸、大量生産のようなものでなければなりません。これは、高圧ダイキャスティングがその強さを示すことができる場所です。

顧客の課題:軽くて複雑な5Gハウジングを作り、数百万人で大量生産されています!

背景:グローバルコミュニケーションの巨人が私たちに近づき、最新の5Gベースステーションの新しいフィルターハウジングを開発しました。

主な困難は何ですか?

- 設計制限:住宅壁の厚さは1.5 mm未満である必要があり、背が高くて薄い熱散逸フィンで覆われています。

- CNCの機械加工は機能しません:すべての部分を使用したいフリーミング用のアルミニウム?処理時間が長すぎ、ツールの摩耗が大きく、一枚あたりのコストが高すぎて耐えられないため、年間数百万個のピースの需要を完全に満たすことができません。

- 通常の鋳造の制限:金属液体低圧鋳造比較的ゆっくりと流れ、適用された圧力も低くなります。これらの薄くて深い(フィンギャップ)キャビティエリアに面している場合、金属液のフロントエンドは、完全に端まで流れる前に固化し始める可能性があります。これは必然的に不完全な充填につながります。

JSソリューション:高圧鋳造アルミニウム技術の有利なアプリケーション

顧客の中核的な需要は明確です大量生産薄壁部品非常に複雑な構造を使用しながら、超低ユニットコストを確保します。高圧ダイ鋳造アルミニウム技術は、これらの要件を完全に満たすことができます!

私たちの対応戦略:

(1)技術的なルート:高圧ダイカストのロック

部品には複雑な形があり、非常に薄い壁があり、大量に生産する必要があります。したがって、高圧鋳造が唯一の実行可能なオプションです。高速と高圧に依存して溶融金属を金型に押し込み、特に薄い壁や深い空洞などの困難な成形問題を解決します。

(2)材料:適切なアルミニウム合金を選択してください

使用しますハイフローアルミニウム材料ADC12に似ています。この合金が液体に溶けた後、水と同じくらい簡単に流れ、複雑な薄壁構造を完全に満たすことができます。結果の部分は強くて軽いです。

(3)金型:コアのコア

金型は、均等に大量生産できるかどうかを決定します。カビの流れ分析に多くの努力を払って、注ぐシステムを最適化して、アルミニウムの液体が高速で流れ、カビの空洞全体、特に小さなヒートシンクのギャップに流れるようにします。

アルミニウムヒートシンクの高圧鋳造中に泡が生成されないようにし、ヒートシンクの完全性と効果を確保するために、カビには真空関数が特別に装備されています。このデバイスは、金属が注入される前に金型空洞の空気を即座に除去し、泡が関与するリスクを大幅に減らします。これは、高圧鋳造アルミニウムをよく使用するための鍵です。

(4)自動化:高速で良好であることが保証されています

顧客に装備しています完全に自動生産ライン。ロボットは、リリースエージェントのスプレー、パーツの取得、トリミングなどのすべてのステップを担当します。このシステムは1日24時間動作し、手動操作を大幅に削減し、各部品の品質が等しく良好であり、顧客が必要とする大量を完全に満たすことができます。

最終結果:制約を破り、グローバルな5G構造にサービスを提供する

劇的な瞬間:最初のサンプルが生産ラインから外れたとき、顧客は紙が薄いが無傷のヒートシンクフィンを見て、彼らの目は不思議に大きく成長しました。彼らは私たちが本当にそれをすることができるとは思っていませんでした!

データ確認:

- シングルピースの生産時間:数時間のCNC処理から45秒のダイキャスティングに短縮されました!

- シングルピースコスト:CNCソリューションと比較して90%以上削減されました!

- 製品の資格率:99.5%以上の高さで、顧客の世界規模納品のニーズを完全に満たしています。

私の提案:

迷路などの軽く、薄い壁で複雑なものを製造している場合、数百万を低コストで製造したい場合。躊躇しないでください、高圧ダイキャスティングは素晴らしい選択であるだけでなく、終わりの唯一の方法かもしれません。それは不可能を可能性に変え、速く、良い、そして安いです。

「5Gシェル製品は高圧鋳造で完成しました。これは高速で正確で経済的です。超薄型で複雑な大量生産構造の世界問題を完全に解決します。同様の高度な高度な金属部品の大量生産にも興味があるなら、私はあなたがより高圧のダイを通り抜けることをお勧めします。あなたがあなたの夢を現実にするのを助ける方法!」

FAQ-高圧鋳造に関する質問にもっと答える

1.高圧ダイキャスティングの利点と短所は何ですか?

利点:

大量生産する場合、それは非常に高速で(数十秒で1つのピース)、ピースあたりのコストは非常に低く保つことができます。部品のサイズは正確で、表面は美しいものであり、多くの部品は二次処理を必要としません。最も重要なことは、特に複雑な構造と薄い壁を備えた部品を処理できることであり、数千が同じであることです。

制限:

最大の制限は、大きな初期型投資であるため、小規模な生産に使用することは費用対効果の高いものではありません。さらに、溶融金属は高速で金型に注入されるため、小さな泡を形成するのは簡単であるため、このタイプの部品は熱処理の強化には適していません。最後に、他の処理方法とは異なり、鋳造に使用できるアルミニウム合金の種類は比較的限られています。

2.主に高圧ダイカストに使用される材料は何ですか?

高圧ダイカストは、流れることが簡単な非鉄金属に最も一般的に使用されます。

- アルミニウム合金は、一般的に使用されるADC12、A380、その他のグレードなど、絶対的な主力であり、良好な流動性と強度を持っています。たとえば、私たちが作った複雑なヒートシンクを備えた5Gシェルは、典型的なアルミニウム合金高圧鋳造部です。

- 亜鉛合金(Zamak 3、5など)も非常に一般的であり、表面の必要性が高い小型部品に特に適しています。

- マグネシウム合金は、極端な軽さ(超薄いノートブックシェルなど)を必要とする製品に使用されます。銅合金を使用できますが、カビに大きな損傷を引き起こし、実際にはめったに使用されません。

3.高圧ダイカストと低圧鋳造のコアの違いは何ですか?

鍵は、溶融金属が型に入る方法とそれがどれほど速いかにあります。

- 高圧鋳造は、数秒以内に高速で溶融金属をカビの空洞に注入するための巨大な機械的圧力に依存しています。この速度は非常に速く、非常に薄く複雑な形を作ることができますが、高速でガスを部品に包むのも簡単です。

- 低圧鋳造ははるかに穏やかです。底部の安定した空気圧に依存して、溶融金属を底から上部まで型に着実に「支え」ます。詰め物はゆっくりと整然としており、部品の内側は密度が高く、強くなりますが、特に薄い構造や細かい構造を作ることはできず、速度ははるかに遅くなります。

まとめ

高圧鋳造、この技術は本当に呼ばれます最高の高圧鋳造ソリューション現代の大量生産のために!最も驚くべきことは、一連の精密金型を使用して、速い生産速度、非常に高い部分精度と交換し、特に複雑な形状を処理できることです。考えてみてください。毎日使用している携帯電話、運転する車、さまざまな通信機器を迅速に、よく、安価に作成できます。高圧ダイキャスティングは、その背後に不可欠な役割を果たしてきました。効率と規模で勝つことは製造哲学です。

それで、あなたの製品はどうですか?

- また、頭痛を抱えていますか?コストを削減できませんか?パフォーマンスに影響を与えるには部品が重すぎますか?設計は複雑すぎて適切な生産方法を見つけることができませんか?

- 信頼できるパートナーを見つけたいですか?デザインの図面を何千もの高品質で軽量で強力なアルミニウム合金ダイカストに変えますか?

私たちを見つけてください!

JSチームは、単なる高圧鋳造会社ではありません。私たちはあなたを最初から最後まで助けることができます:

- 最も合理的かつ耐久性のある型を設計する方法は?

- どのアルミニウム合金材料が最高のパフォーマンスと最高のコストを備えていますか?

- 最後に、自動化された生産ラインを使用して効率的かつ安定して生産するにはどうすればよいですか?

私たちのエンジニアチームは、すぐにプロの型と部品の見積もりを提供します。高圧ダイキャスティングの速度と精度を使用して、製品が市場で有利なスタートを切るのを支援しましょう!

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

リソース