手の中のハイエンドドローンについて考えてみてください。これは軽いが非常に強い、または私たちが設計した自動車エンジン部品であり、高温と高圧で確実に動作することができます。この背後にある重要なステップは、実際にプロジェクトの開始時に決定されます。どの金属合金を選択しましたか?

高圧鋳造の分野で、アルミニウム、亜鉛、マグネシウムなどの光金属が絶対的な主力です。それらは重量が軽く、流動性が良好で、複雑で正確な部分の効率的な成形に特に適しています。スチールと鉄はダイキャストでもありますが、通常、より極端な要件を備えた特別なシナリオで使用されます。

アルミニウム、亜鉛、マグネシウムを選択しますか?

これは決してカジュアルな決定ではありません。それぞれの材料には明確な特性があります。マグネシウムは極端な軽量を追求し、亜鉛には優れた靭性があり、アルミニウムは強度、耐熱性、加工性が比較的バランスが取れています。適切なものを選択すると、製品のパフォーマンスには強固な基盤があります。間違ったものを選択した場合、部品には強度、耐熱性、または成形に問題がある場合がありますが、これは安くはありません。

材料の選択は、高圧鋳造プロジェクトの成功の生命線の1つであると言えます。今日は私たちがの選択をどのように見るかについてあなたに話しますJSのダイキャスティング材料そして、この重要な質問を正しくする方法。

コア回答の概要:

| 材料タイプ | 主な利点 | 典型的なアプリケーションの例 | 材料費 |

| アルミニウム合金 | 最高の全体的なパフォーマンス(強度、体重、コスト)。 | 自動車コンポーネント、5G通信ハウジング、電動工具。 | 中くらい。 |

| 亜鉛合金 | 最高の精度と表面処理のパフォーマンス。 | 精密コネクタ、バスルームハードウェア、装飾部品。 | 低(ただし、特異的重力が高い)。 |

| マグネシウム合金 | 優れた衝撃吸収とシールド性能を備えた最も軽い構造金属。 | ラップトップケーシング、カメラボディ、ドローンフレーム。 | より高い。 |

この記事はあなたの質問に答えます:

- このガイドでは、高圧鋳造とそれぞれの材料特性に最も一般的に使用される3つの合金を共有します。

- 次に、しばしば見落とされがちな重要な役割について話しましょう。アルミニウム高圧鋳造カビのための特別な鋼。

- 最後に、実際の医療機器ケースを使用して、適切な材料を選択することで製品のパフォーマンスを改善し、コストを削減する方法を分解します。

なぜこのガイドを信頼するのですか? JSの最前線のエンジニアからの実用的なメモ

の図面がいつでもアルミニウム高圧鋳造部品JSマテリアルエンジニアチームは、一連の重要な考慮事項を自動的に開始します。

- 温度はどれくらい耐えられますか?

- 電磁干渉を保護する必要がありますか?

- 表面はサンドブラスト化され、酸化されていますか、それとも単に塗装されていますか?

JSでは、カーエンジン用のA380アルミニウム合金を選択し、ドローンフレーム用のAZ91Dマグネシウム合金を選択する背後にある考慮事項がまったく異なるためです。カビ鋼の選択と熱処理の実行方法は、顧客が投資する高価な金型が数十万または数百万の資格製品を安定に生産できるかどうかに直接関係しています。

海洋電子機器を作った顧客を覚えています。彼らの最初の設計では、アルミニウム合金シェルを使用していましたが、塩スプレー環境では常に問題がありました。分析後、材料をアルミニウムから特別な亜鉛合金に変更しました。材料を変更しただけでなく、同時に金型設計も最適化しました。優れた流動性を利用して亜鉛合金の表面仕上げ、塩スプレー腐食に耐える製品の能力が3倍になりました!

さらに良いことに、亜鉛合金は良好な電気めっき効果があり、それが費用のかかる二次コーティングプロセスを直接遮断し、単位コストは15%減少しました。材料の特性を「理解する」ことは、JSエンジニアリングチームの毎日の仕事です。

「私はハーバート・ホロマンの言葉に同意します。どんなエンジニアリング設計でも、材料の選択はプロジェクト全体のパフォーマンスの80%の基礎となり、可能性の境界を定義しています。」

このガイドで共有されているビットとピースは空の理論ではありませんが、高温のダイカスティングマシン、精密テスト室、および無数の試行とエラーと成功を通じて、私たちが蓄積したすべてのハードコアエクスペリエンス。

システム1:部品材料 - 製品の最終形式

JSエンジニアとして、私はこれらの金属材料を毎日最も扱っています。彼らは異なる性格を持つパートナーのようであり、最終的にあなたの手の中の製品の外観と能力を決定します。私はあなたと最も一般的に使用される3つを共有します以下の高圧鋳造材料:

アルミニウム合金 - オールラウンドの主力

アルミニウム合金は、ダイキャスティングで最も使用されます全体的なパフォーマンスが最高だからです。それは十分に強く、十分に軽く、錆びが簡単ではなく、熱伝導率が良好であり、コストは比較的合理的です。

一般的に使用されるグレードは、A380、A360、およびADC12であり、これは良好な流動性を持っています。高圧の下で、彼らは蜂蜜のように、特に高圧鋳造に適している蜂蜜のように素早く滑らかに型を埋めることができると想像してください。迅速なプロトタイピングプロセス。

その強力な側面は何ですか?

最大の利点は、それが軽くて強力であり、優れた熱散逸効果があり、特定の高温に耐えることができることです。あなたの車のエンジンハウジングやギアボックスハウジングの一部、および熱放散が必要な5Gベースステーションの部分、および多くの電動工具の胴体でさえ、アルミニウム合金高圧鋳造部品を使用することができます。

亜鉛合金 - 精度と表面の専門家

亜鉛合金の強度は、部品の精度および高い外観要件の製造にあります。融点が低く、流動性が優れています。型の薄くて複雑な薄壁の構造にドリルすることができ、型の摩耗が少ないため、型をより長く使用できます。

- 一般的に使用されるグレード:Zamak 3、Zamak 5、Za-8。

- その中心的な利点は、製品が正確な次元の精度を持っていることです。良い表面仕上げ、これは、電気めっきや噴霧などのその後の治療に非常に適しています。隠されたスキルもあります。電磁干渉(EMI/RFI)を自然に保護することができます。

- 典型的なアプリケーション:車のドアハンドル、バスルームハードウェア、電子製品の精密プラグとソケットシェル、ジッパーヘッド、さまざまな装飾バッジ。

マグネシウム合金 - 軽量の王

なぜそれは最も軽いのですか?一般的に使用される構造金属の中で最も軽いもので、アルミニウムよりも約33%軽く、鋼よりも約75%軽量です!

- 一般的なグレード:AZ91D、AM60Bが主流です。

- その優れた利点:コアはただ一言、軽いです!非常に軽い。また、特別な特徴、優れたエネルギー吸収と衝撃吸収効果、強力な電磁シールド性能もあります。

- したがって、究極を追求する人々ラップトップシェルの軽さと薄さ、高度なカメラボディ、ドローンフレーム、および車のステアリングホイール内のスケルトン、ダッシュボードブラケットは軽くて少し丈夫でなければなりません。マグネシウム合金が最初の選択です。

アルミニウム、亜鉛、マグネシウムは、鋳造のための3つの主要な材料です、それぞれが独自の焦点を当てています。アルミニウム合金は汎用性があり、耐久性があり、亜鉛合金は細かく美しく、マグネシウム合金は極端な軽さを追求しています。

「JSでは、これらの材料の特性を理解することに焦点を当て、最も適切な高圧鋳造プロセスソリューションと一致させるのに役立ちます。パフォーマンスとコストを最適化します。ダイキャスティングプロジェクトの材料選択について質問がある場合は、お気軽にお問い合わせください。

システム2:金型素材 - キャスティング精度の背後にあるヒーロー

さて、高圧鋳造の成功、その背後にある重要な役割、カビの材料について詳しく説明しましょう。部品の精度とカビの寿命を直接決定します。一連の金型は、寸法の安定性、亀裂、変形のない、高温溶融金属と巨大なクランプ力の激しい侵食の数千または数万回に耐えることができなければなりません。これは、金型投資のリターンに直接関係しています。

カビ鋼:高温と高圧下のコアサポート

の作業環境鋳造カビ非常に過酷です:約700°C(またはさらに高く)で溶融金属を沸騰させることで繰り返し侵食する必要があり、数百トンまたは数千トンのクランプ力に耐えなければなりません。この環境では、普通の鋼はすぐに柔らかくなり、変形する、または亀裂になります。

私たちは一般的にどのような材料を選びますか?

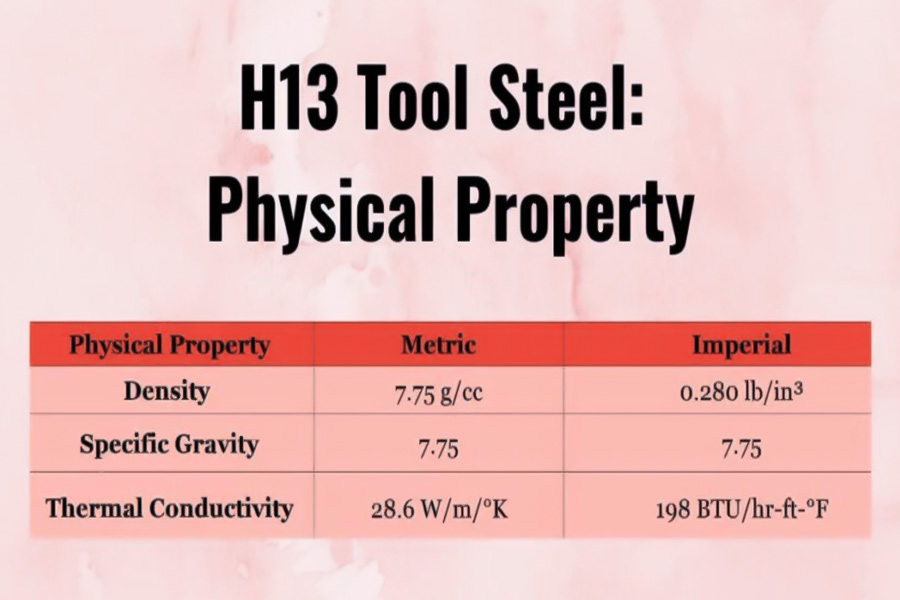

H13スチールは、間違いなく業界における柱レベルの存在です。3つの優れた機能があります。

- 優れた高温強度:600°Cを超える高温では、アルミニウムの液体の侵食と圧力による変形に抵抗するのに十分な硬度と強度を維持できます。

- 十分な靭性:繰り返し加熱および冷却サイクルによって引き起こされる亀裂に抵抗する強力な能力。

- 良好なバランス:硬度、靭性、熱疲労抵抗の高い包括的なスコア、耐久性があり、比較的費用対効果が高い。

信頼できる耐久性アルミニウム高圧鋳造ツールH13などの高性能ホットワーキングダイスチールのコアスケルトンが必要です。これは、型の長続きする人生の基本的な保証です。

カビコーティング:保護能力を向上させます

良いスチールだけでは十分ではありません。高温アルミニウム液は、カビ(特にアルミニウム高圧鋳造)に特に簡単に固執することができ、カビの表面に一連の問題があります。

- 部分表面の欠陥(ひずみ、付着)。

- 金型を除去するのは難しく、生産時間を延長します。

- 早期のカビ障害。

これには、の使用が必要です高性能コーティングカビ鋼の表面に超硬い、耐摩耗性、低摩擦、および化学的に不活性な保護層を形成する。

主流のテクノロジーはPVDコーティングです。この技術は、金型表面に特別な材料の薄い層を正確に「プレート」することができます。

一般的に使用されるコーティングは何ですか?ニーズに依存します:

- 窒化チタン(TIN):金色で多用途、主に表面の硬度と耐摩耗性を改善し、型をより耐久性があります。

- 窒化クロム(CRN):シルバーグレークロム窒化物(CRN):最も優れた機能は、アルミニウム合金溶融接着に耐性があることです!特にアルミニウム合金の高圧鋳造に適しているため、アルミニウムの液体がカビに固執するのを効果的に防ぎ、心配と労力を節約し、摩耗をさらに減らすことができます。

コーティング効果はどれほど明白ですか?

| パフォーマンスインデックス | コーティングされていないカビ鋼 | ブリキコーティングされたカビ鋼 | CRNコーティングされたカビ鋼 | 持ち上げ効果 |

| 表面硬度(HV) | 約500。 | 約2300。 | 約1800。 | 3〜4回増加します。 |

| 耐摩耗性 | 参照。 | 5〜10回増加します。 | 3〜8回増加します。 | 寿命を大幅に延長します。 |

| 抗アルミニウム液体接着 | 参照。 | 中程度の改善。 | 大幅な改善。 | CRN最適。 |

| 摩擦係数 | 参照。 | 30〜50%減少します。 | 40〜60%減少します。 | 滑らかな折り畳み。 |

出典:ASM International-物理的蒸気堆積ハンドブック(PVD)処理。

金型がうまく作られていない場合、パーツデザインがどれほど優れていても、それは役に立たないでしょう。良い金型=ホットワークダイスチール(H13がコア) +コーティング(スズ耐摩耗性、CRNアンチスティックアルミニウム)。

「JSでは、金型の材料と有効な使用の正しい選択は、金型の寿命、部品の品質、そして最終的にはコストに直接関係していることを知っています。ダイキャスティング金型は安くありません。物質的な欠点があなたを妨げないでください。

実際の戦闘ケース分析:ハンドヘルド医療スキャナーに最適なシェル素材を選択する

ハンドヘルド医師が使用する医療機器デザインするのに本当に大きな問題です!医師が疲れなくなることなく長い間それを保持できるように、それは十分に軽くなければなりません。それが地面に落ちたとしても壊れないほど強いに違いありません。重要なのは、外部の世界からの乱雑な電気信号を干渉しないでください。

H3:顧客チャレンジ:軽量で、強力で、エミシールドの医療機器ハウジングを作る

私たちが協力した医療技術のスタートアップは、優れたハンドヘルド超音波スキャナーを設計し、住宅を大量生産する準備ができていました。彼らはトラブルに遭遇しました:

- 方法1-CNC加工:精度は標準に達していましたが、製造コストが高すぎて、製品の最終的な価格設定の競争力に影響を与えました。

- 方法2-プラスチック射出成形:強度は十分ではありませんでした。電磁干渉(EMI)を防ぐために、導電性コーティングの追加層を噴霧する必要がありました。

- 方法3-アルミニウム合金溶液(A380):ただし高圧鋳造アルミニウム法考慮されたが、実際にはプラスチックよりもはるかに強かったが、実際には少し重く、長い間使用した後、医師の手は痛くなるだろう。 EMIシールドパフォーマンスがありましたが、デザインを強化する必要がありましたが、これは理想的ではありませんでした。

JSソリューション:アルミニウムからマグネシウムまで、一歩ずつ!

私たちのチームは、顧客の中核的なニーズ、つまり極端な軽さと固有の干渉能力を慎重に分析しました。これにより、すぐにマグネシウム合金の強度を考えさせられました。

お客様に大胆な提案をしました。アルミニウム合金を使用しないでください。マグネシウム合金(AZ91D)をお試しください!理由はとても良いです:

- 軽量のブレークスルー:最終完成したシェルは、元のアルミニウム合金設計よりも33%軽量であり、長期手術後の医師の疲労を効果的に軽減します。

- 固有のEMIシールド:マグネシウム合金自体は、優れた抗エレクトマグネティック干渉(EMI)です!シェルとして使用すると、追加のスプレーコーティングや特別な構造設計は必要ありません。EMC標準を渡しますIEC 60601などの医療機器の。

- 設計統合:高圧鋳造の利点を利用して、一度にシェルに直接組み立てるために複数の部品を必要とする内部構造をキャストしました。アセンブリステップも保存され、重量はさらに減少し、コストは自然に削減されます。

2つのソリューションの効果の比較:

| 重要な指標 | オリジナルプラン(A380アルミニウム合金) | JSスキーム(AZ91Dマグネシウム合金) | 効果の改善 |

| シェル重量 | 参照値。 | 33%減少します。 | 運用上の疲労を大幅に軽減します。 |

| EMIシールド機能 | 基本的なコンプライアンス(強化する必要があります)。 | 本質的に優れており、強化の必要はありません。 | シールドコーティング/構造設計コストを節約します。 |

| 構造の複雑さ | マルチコンポーネントアセンブリ。 | 統合されたダイキャスティングモールディング。 | コンポーネントを削減し、アセンブリを簡素化し、コストを削減し、効率を高めます。 |

| 材料の単価 | - | 高い材料コスト | 12%の包括的なコスト削減。 |

結果:パフォーマンスとコストが二重のブレークスルーを達成します

製品が作られるとすぐに、顧客と医師は喜んで驚きました!シェルはプラスチックとほぼ同じように軽く、手に保持するのが快適で信頼性があります。これは、製品の最大のセールスポイントの1つになりました。

プロジェクトの成果:

- 製品全体の重量は25%減少し、ユーザーエクスペリエンスと競争力が向上します。

- 単一のピースの全体的なコストは約12%削減され、シールドコーティングを排除してアセンブリを簡素化する効果は、マグネシウム合金材料自体の高い単価を圧倒しました。

- 材料ソリューションは一度にすべての認証テストに合格し、製品は当初計画されていたよりも3か月早くリリースされました。

材料の選択単価が高価であるかどうかに基づいていませんが、製品の使用シナリオに完全に一致し、材料のすべての特性を引き出すことができるかどうかに基づいています。このケースは最良の証拠です。表面上では、マグネシウム合金は高圧鋳造アルミニウムよりも高価ですが、軽量で自然な干渉、および簡素化されたデザインが最終的により良い製品になります。

「デバイスのシェルのパフォーマンス、重量、コストも心配している場合は、従来のソリューションに焦点を合わせるだけでなく、JS材料ソリューションが予期しないブレークスルーをもたらすことができるかどうかを話し合ってみましょう!」

FAQ-ダイキャスティングマテリアルに関するあなたのより多くの質問への回答

最も一般的に使用される高圧鋳造材料は何ですか?

私たちが毎日扱う高圧ダイキャスティングの分野では、アルミニウム合金は間違いなくメインプレーヤー、特にA380やADC12などのモデルです。彼らはバランスのとれた信頼性の高いパフォーマンス、優れたキャスティングの流動性、十分な強さを持っています。重要なのは、価格もリーズナブルであることです。このため、市場での10人のダイカストのうち9つがこのタイプのアルミニウム合金で作られています。

なぜ高圧鋳造に鋼を使用できないのですか?

これは確かによく尋ねられるポイントです。核となる問題は、鋼の融点が高すぎることです。溶融鋼は通常、溶けるために1400〜1500°Cに加熱する必要があり、高圧鋳造に使用するカビ鋼は、このような極端な高温に耐えることができません。

想像してみてください:高速で熱い溶融鋼が金型に押し込まれ、カビ自体が溶けたり、ひどく損傷したりし、安定した生産は不可能です。したがって、高圧鋳造技術は、アルミニウム、マグネシウム、亜鉛などの非鉄金属など、はるかに低い融点を持つ材料により自然に適しています。

ダイキャスティング自体がコーティングが必要ですか?

それらがどこで使用されているかによって異なります。アルミニウムの高圧鋳造部品は良好なパフォーマンスを持っていますが、さまざまなニーズを満たすために表面処理が必要になることがよくあります。

- たとえば、さまざまな色や気象の抵抗が必要な場合は、パウダーコーティングします。腐食抵抗または特別な外観効果が必要な場合、陽極酸化も良い選択です。

- 亜鉛ダイキャスティングは、クロムメッキやニッケルメッキなど、非常に美しい鏡効果を生み出すことができ、耐摩耗性もあります。したがって、コーティングを追加するかどうかは、あなたの部分がどの環境に直面するか、どのようなパフォーマンスや外観が必要かによって異なります。

まとめ

私は10年以上にわたって高圧鋳造の分野で働いてきましたが、材料の選択はランダムに金属を選ぶほど簡単ではないことを知っています。これは本当のテクノロジーです!実際のパワーは、あなたの製品の特定のニーズのために、合金材料 +カビ鋼 +表面処理の組み合わせの完全なセットを構築する必要があるという事実にあります。

この組み合わせを完全に理解できるかどうかは、最高の高圧鋳造会社および通常の加工プラント。適切なものを選択すると、パーツのパフォーマンス、生活、コストが本当に保証されます!

行動を起こして、躊躇しないでください!

試行錯誤に貴重な開発時間を無駄にしないでください!あなたのプロジェクトは最適なソリューションに値します。に任せてくださいJSエンジニアリングチーム詳細なサポートについて:

- 製品のニーズの詳細な評価。

- 豊富な素材ライブラリとプロセスデータと組み合わせることで、専用のソリューションを開発します。

- 最初の材料の選択から、金型投資と長期的な大量生産の安定性を保護します。

図面をアップロードしてください明確な引用レポートを取得します。このレポートでは、価格だけでなく、さらに重要なことに、JSの専門的な提案と主要な材料選択のロジックをサポートすることができます。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

リソース