高圧鋳造は、金属部品を効率的に生産するための広く使用されている方法です。そのプロセスは実際には非常に直接的です。最初に金属を液体状態に熱して溶かし、非常に高い圧力を使用して、鋼型にすばやく押し込みます。金属はこの金型ですぐに冷却して硬化し、その後、部分を取り出すことができ、キャスティング全体が完了します。

高圧鋳造プロセスは、複雑な形状と非常に正確な次元要件を持つ部品を生産するのに特に適しています。他の多くの鋳造方法と比較して、それはより少ない材料、特に大規模な生産が必要な場合、特に費用対効果が高くなります。また、通常のアルミニウム合金、亜鉛合金、マグネシウム合金など、非常に多種多様な金属材料を収容します。

次に、その特定の作業原則、設計で考慮すべき要因、および実際の操作の重要なステップは何ですか。

高圧鋳造とは何ですか?

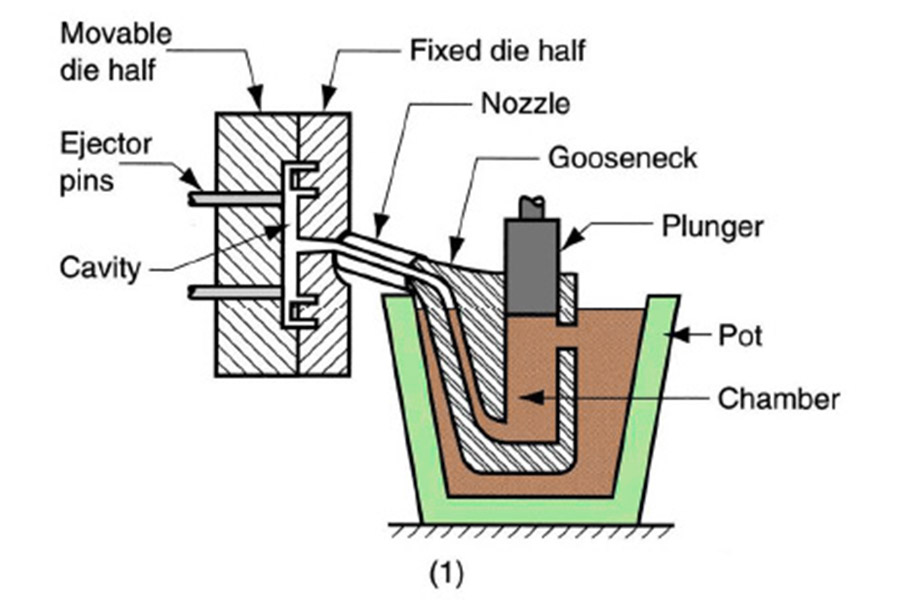

高圧鋳造は、アルミニウム、亜鉛、マグネシウム、または銅などの合金を液体状態に溶かして溶かすことです。次に、非常に高い圧力を使用して、これらの溶融金属液を特別な鋼型にすばやく強制します。このスチール型は、2つの非常に硬い鋼鉄のブロックでできています。それらがまとめられると、真ん中のギャップは最終的な部分がどのように見えるかです。鋼型の1つは固定されており、もう1つは開いて閉じて移動できます。

溶融金属がカビの空洞全体を素早く満たした後、強い圧力は消えません。それは引き続き行動し、金属をよりしっかりと押します。高圧鋳造アルミニウム成分を作ります内部構造でコンパクトで強度が厳しい。

金属が完全に冷却され、固体部分に固化すると、型が開きます。今 小さなエジェクターの上型はします推力 外成形ピース この段階で。その後、金型が再び閉じて、次の部分を注ぎ始める準備をして、生産を迅速に循環させることができます。

この高圧、高速、速いサイクルのため、高圧鋳造は複雑な部品の大量生産に特に適しています。高圧、高速、連続的かつ速い生産は、高圧鋳造と他の鋳造方法の最大の違いです。

なぜアルミニウムの高圧鋳造が製造業で一般的に選ばれるのですか?

1。生産効率が高い

高圧鋳造は非常に速いです溶融アルミニウムを高速で金型に押し込むことができます、そして、1つの部分の生産サイクル時間は非常に短いです。それ は、 マシンは生成できますa 多数1分あたりの部品。この高収量機能により、自動車部品や電子製品ハウジングなど、大量に生産する必要があるものに非常に適しています。

2。部品の良質

この方法で作られた部分のサイズは非常に正確で、表面は非常に滑らかです。このようにして、その後の研磨や電気めっきなどの他の表面処理の必要性ははるかに少ないです。同時に、部品内の金属構造は非常にタイトであるため、機械的強度、全体的な均一性が良好であり、サイズが簡単に変形しないようにします。

3。薄い部品

高圧鋳造には多くの圧力があり、アルミニウムを非常に小さなカビの隙間に押し込むことができます。したがって、非常に薄い壁のある部品を安定に生成できます、そして一部の壁の厚さは0.5 mm未満になることさえあります。直接的な利点は、製品の重量を減らすことができることです。

4. 1回限りのモールディング

高圧鋳造用の金型は非常に複雑になるように設計できるため、細かい部分、複雑な幾何学的な形状、さらには1つの鋳造で埋め込まれた小さなもの(ねじ付きブッシングなど)を作成できます。これにより、その後のアセンブリステップが大幅に節約されますそして、あまりにも多くの小さな部分を作る必要はありません。

5。型 人生 サイクル は長さ

高圧鋳造用の型は最初は実際に高価ですが、非常に長いサービス寿命があり、数十万または数百万回も継続的に使用できます。さらに、生産速度が高く、適格な製品レートが高くなっています。生産バッチが大きい場合、部品ごとの金型コストは非常に低くなります。したがって、大きなバッチを作成する場合、この方法のコスト上の利点は非常に明白です。

高圧キャスティングプロセスの流れとは何ですか?

高圧鋳造の核心は、溶融金属に高度かつ迅速に圧力を供給して金型に圧力をかけて、複雑な形状の部分を生成することです。その通常のプロセスは、次の重要な手順で構成されています。

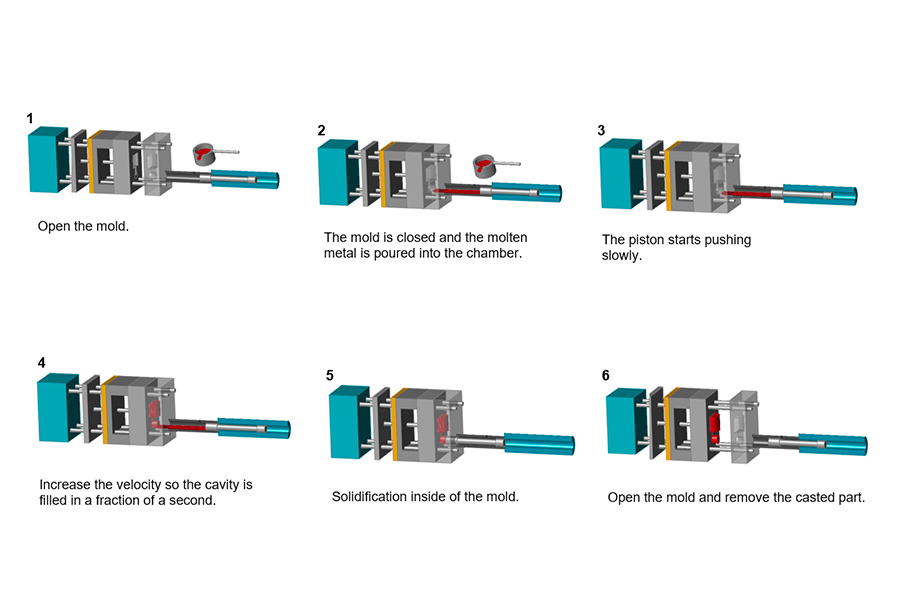

1。カビの調製と潤滑

各サイクルが始まる前に、オペレーターはアルミニウム高圧鋳造金型を慎重に準備する必要があります。重要なのは、特別な潤滑剤の層を均等にスプレーすることです、金型空洞の表面上の放出剤としても知られています。この潤滑剤の層は、金型の温度を効果的に制御し、金属と金型の表面の間に分離膜を形成し、その後の鋳物を滑らかに排出できることを確認し、型を保護してサービス寿命を延ばします。

2。溶融金属注入

アルミニウムダイ鋳造用のアルミニウム合金液体である調製した溶融金属は、ダイキャスティングマシンの注入室に移します。アルミニウム高圧鋳造では、コールドチャンバーダイキャスティングプロセスが主に使用されています、溶けた金属は、水平に配置されたコールドチャンバースリーブにすくい上げられるか、自動的に注がれます。

次に、強力な油圧プランジャーが急速に進行し、溶融金属は非常に短い時間で非常に短い時間で、通常1,500〜25,000 psiで非常に短い時間で緊密に閉じたカビの空洞に注入されます。数千トンに達する可能性のある巨大なクランプ力は、型が高圧で動かないようにします。

コールドチャンバーダイキャスティングvs.ホットチャンバーダイキャスティング:

| 比較項目 | コールドチャンバーダイキャスティング | ホットチャンバーダイキャスティング |

| 主に合金に適用されます | アルミニウム合金、マグネシウム合金、銅合金。 | 亜鉛合金、マグネシウム合金、鉛、ブリキ。 |

| 注入圧力範囲 | 非常に高い:10000-25000 psi。 | 低:1500-6000 psi。 |

| 注入速度 | 非常に高い:5-45 m/s。 | 中から高:0.5〜7 m/s。 |

| マシンサイクル時間 | スロー:15〜120S。 | より速い:3〜30秒。 |

| 最大コンポーネント重量 | 最大50 kg+(アルミニウム合金)。 | 一般に≤5kg(亜鉛合金)。 |

| 最小の壁の厚さのアクセシビリティ | 0.7-1.2 mm。 | 0.3-0.8 mm。 |

| 金属転送方法 | 独立した炉からのコールドチャンバースリーブの手動/自動スクープと注ぎが必要です。 | 注入システムは、機械の内蔵炉に浸され、材料を自動的に供給します。 |

3。圧力と固化を保持します

溶けた金属は、金型の隅々に即座に高圧下で満たされます、型の形状を完全に複製します。その後、金属が型で冷却され固められるように、圧力を一定期間維持し続けます。この連続的な高圧状態は、密集した欠陥のない鋳物を取得するために重要です。内部の泡を絞り、冷却すると金属の収縮を補うことができます。

4。カビの開口部とキャスト排出

これで、鋳物は金型で完全に固化し、十分な強度を持っているため、ダイキャスティングマシンが型を開きます。さて、金型の可動部分(移動型)に取り付けられた排出機構、通常、イジェクターピンまたはエジェクターピンが移動し始め、カビのキャビティから完全に形成されたキャストを押し始めます。

5。除去と清掃

排出されたキャスティングは、自動化された機器によって取り出されるか、輸送されます。同時に、オペレーターは、注ぐシステムやオーバーフロータンクからの廃棄物など、金型の分割表面と空洞の周りに残っている余分な金属材料をきれいにする必要があります。これらの廃棄物は収集され、リサイクルされます。カビはできますそれからなれ再セットそして準備ができています再利用次のダイキャスティング掃除後の操作。

どの金属が高圧鋳造に適していますか?

高圧鋳造に適した主要な金属:

| 金属タイプ | 適応性を処理します | 流動性の特性 | コアの利点 | 典型的なアプリケーション |

| アルミニウム合金 | コールドチャンバーダイキャスティング | 良い流動性 | 最も広く使用されています。軽量で構造的に複雑な部分を効率的に生産できる。 | 自動車コンポーネントや家電部品などのアルミニウム高圧鋳造部品。 |

| 亜鉛合金 | ホットチャンバーダイキャスティング | 優れた流動性 | 良好な表面の滑らかさ、正確な寸法、および高強度。 | ハードウェアアクセサリー、装飾部品、小さな精密コンポーネント。 |

| マグネシウム合金 | コールドまたはホットチャンバーダイキャスティング | 優れた流動性 | 最も軽いエンジニアリング金属。 | ラップトップケーシングやカメラフレームなど、究極の軽量を追求するフィールド。 |

| 銅合金(真鍮など) | コールドチャンバーダイキャスティング | 流動性はまだ受け入れられます | 耐摩耗性、腐食耐性、そして良好な導電性を持っています。 | ギア、ベアリング、電気コネクタ。 |

高圧鋳造のコア機器は何ですか?

1。注入システム

これは、機器全体のコア電源です。コアコンポーネントは、非常に強力なプッシュロッドを備えた強力な出力力を備えた大きな油圧シリンダーです。

- その核となるタスク:溶融高温アルミニウム水を非常に速い速度で大きな力でカビの空洞(空洞)に押し込むこと。

- キーポイント:このプッシュの速度と適用される大きな圧力は非常に重要です。彼らは、アルミニウムの水が型のすべての小さな角をすばやく完全に満たすことができることを保証します。同時に、このシステムは迅速に反応する必要があり、速度と圧力の制御は非常に正確でなければなりません。

2。クランプメカニズム

このメカニズムは、金型の2つの半分をしっかりと閉じ、それらが分離しないように大きな力でそれらをロックすることに特に責任があります。

- 役割は非常に重要です。高圧のアルミニウム水がカビに注入されると、金型を開くために大きな圧力が発生します。クランプメカニズムが十分に強くなっていないか、不安定でない場合、アルミニウムが漏れ、バリが表示されます。深刻な場合、機器が損傷したり、事故が発生したりする可能性があります。

- コア要件:このロック力は、非常に信頼性が高く、アルミニウム押出プロセス全体と金型内の大きな圧力に耐えることができなければなりません。

3。高圧型

これはアルミニウム高圧鋳造ツールです、これがテクノロジー全体の中心です。通常、特に硬く、高温に耐性がある特別な鋼で作られており、それ自体の精度は非常に高くなっています。型に刻まれた空洞は、作られる部分の形状です。

- 複雑な内部設計:部品をすばやく冷却して硬化させるために、内部に設計された冷却チャネルがあります。部品が硬化した後に押し出すことができるエジェクターコンポーネントがあります。また、金型に流れるアルミニウム水のルートと方法を制御する慎重に設計されたアルミニウム水流チャネルもあります。

- 重要:金型設計のレベルは、部品を正常に作成できるかどうか、品質が良好で、生産速度が高速であるかどうかを直接決定します。

4。アルミニウム溶融金属融解および給餌装置

この一連の機器は、アルミニウム合金ブロックを均一なアルミニウム溶融金属に事前に溶かし、適切な温度に保つ責任があります。

- 特にコールドチャンバーの鋳物の場合(最も一般的):炉の適切な温度で温水アルミニウム溶融金属を噴射システムの前のバレルに適切かつ正確な方法で移すことも必要です。

- 給餌方法:この転送は手動操作によって完了できますが、今ではさまざまな自動給餌装置を使用する方が一般的です。

- 主要な保証:供給されたアルミニウム溶融金属の温度が安定していることを確認し、量は適切であり、汚れが追加されていないことを確認してください。

これは、後で良い部分を滑らかに押し出すための特に基本的で重要なステップです。優れた自動給餌システムスムーズで効率的な生産を確保するための重要なヘルパーです。

高圧鋳造によって製造できる典型的な部品は何ですか?

1。航空宇宙部品

航空機の部品の要件は非常に高いです、安全性と信頼性が最優先事項です。

高圧鋳造は、特に良質の非常に正確で複雑で軽量な部品を作ることができます。

さらに、安定して生成することができ、サイズは正確で一貫性があり、航空機の製造の厳格な制御のニーズを満たしています。

2。医療機器部品

医療機器には、部品の精度と精度に関する非常に厳しい要件があります。機器の性能と安全性に関連しています。

高圧ダイカストによって生成される高精度コンポーネントは、超音波機器、ペースメーカー、透析機、医療ロボットなどのハイテク機器で必要です。

これらの部品は、医療スタッフが病棟や手術室で使用する方が軽くなり、便利です。

3。自動部品

燃料を節約し、排出量を削減するために、自動車工場は自動車の重量を削減しようとしています。

高圧鋳造は、アルミニウム合金の高圧鋳造部品の生産に特に良いです。エンジンシリンダー、ギアボックスハウジング、オイルパン、エンジンブラケット、クロスビームなど。

このプロセスによって作成された部品は強力で耐久性があり、減量の要件を満たすことができるため、非常に人気があります。

4。電子部品と電気部品

エレクトロニクス業界の多くの部品、ハウジング、コネクタ、ヒートシンク、ハンドル、ノブなどは、高圧ダイキャスティングによって生成されます。

作られた部品のサイズが正確で、形状が複雑であり(薄壁の部品など)、強くて耐久性があり、コストが比較的費用対効果が高いため、選択されます。

亜鉛合金と同様に、アルミニウム合金は、電子産業のさまざまな成分の製造にも広く使用されています。

金型設計で優先順位を付けるべき重要な要因は何ですか?

高圧鋳造カビを設計するとき、効率的な生産と高品質の部品を確保するために、次の重要な要因を優先する必要があります。

1。パートスタイル

あなたが作りたい部分、それがどのように見えるか、それがどれほど大きいか、構造がシンプルであろうと非常に複雑であるかどうか、すべてが型の作り方を決定します。部分が複雑なほど、より多くの金型アクションメカニズム(スライダー、傾斜したトップ、可動コアなど)が必要であるため、複雑な特徴、穴、またはアンダーカットを達成できます。

2。金型材料特性

金型は高温溶融金属と非常に高い圧力を扱うため、鋼はそれを作るために使用するために使用され、高温や高圧に耐える必要があり、簡単に変形したり摩耗したりしないでください。適切な材料は、長い型寿命と安定した生産のための重要な前提条件です。

3。ランナーとゲーティングシステムの設計

溶融金属が金型とそれが型のキャビティにとるルートに入る場所、これは非常に重要なデザインです

このランナーシステムは、溶融金属全体がカビの空洞全体を迅速、スムーズに、そして順番に埋めることを保証し、ボイドや亀裂などの鋳造の問題を効果的に削減することができます。これは、最高の高圧鋳造効果を達成するための重要なリンクです。

4。冷却システムの効率

金型のボディに埋もれた冷却水路が再生されます生産効率と一部の品質における決定的な役割。彼らは主に、溶融金属が私たちの計画に従って均等に冷却して硬くできるように、金型の温度を安定させて制御するのに役立ちます。効率的な温度制御は、部品の品質を安定させ、生産サイクルを短縮するのに役立ちます。

5。排出システムの信頼性

部品が冷却され硬化した後、排出システム(Ejector、Ejectorプレートなど)に依存して、無傷のカビから引き出す必要があります。エジェクターの位置、数、およびスラスト設計は、部分がスムーズに破壊され、過度の排出力のために部品の変形または表面損傷を引き起こさないように、バランスのとれた方法である必要があります。

6。排気システム

溶融金属がカビの空洞に突入すると、内部の元の空気と金属自体によって生成されたガスには、排出される出口が必要である必要があります。そうしないと、泡が部品に残されているか、部品が黒くなります。型の適切な位置に排気溝を開き、時には特別なオーバーフローグルーブをセットアップして、過剰な金属をガスで集めます。 それ's an 不可欠 を確保するための設計品質キャスティングの。

7。部品の表面品質

最終部に必要な表面特性(滑らかな表面、革粒/エッチング、特別なテクスチャなど)は、カビの空洞の表面処理プロセスを直接決定します。これには、特定の研磨グレード、表面エッチングテクスチャの深さ、または最終的な外観要件を満たすための特別なコーティング材料の選択が含まれます。

まとめ

高圧鋳造は、薄い金属シェル製品の大規模な生産に広く使用されています。溶融金属は非常に速い速度で型に注がれ、その後形成されます。そのため、自動車部品、携帯電話ケースなど、日常生活で使用する多くの製品を迅速かつ適切に生産できます。

もちろん、金型コストや内壁の可能性などの課題もあります。ただし、あなたが大規模な生産企業である場合、それは非常に重要です経験豊富で信頼できる高圧鋳造会社を選択してください。私たちのJS会社はこの分野の専門家です。高度な機器と厳格な品質管理により、効率と品質を組み合わせた高圧鋳造ソリューションを顧客に提供し、大量製造におけるかけがえのない位置を統合し続けることに取り組んでいます。JSを選択し、効率的かつ正確な製造のために信頼できるパートナーを選択してください。

免責事項

このページのコンテンツは、情報目的のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性に関して、明示的または黙示的なあらゆる種類の表明または保証は行われません。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これは買い手の責任です部品の見積もりを求めてくださいこれらの部品の特定の要件を決定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。 5,000人以上の顧客にサービスを提供している20年以上の経験により、私たちは高い精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センターが装備されており、ISO 9001:2015の認定があります。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産量であろうと大量のカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

FAQ

1.高圧鋳造の過程でカビによってどのような役割が果たされますか?

希望の形状に精度のある形を形成し、溶融金属の高速で高圧の高圧ブローに耐え、固化した金属を迅速に冷却して形成します。最終製品のサイズの精度、表面仕上げ、生産効率を直接決定し、コストで重要な重要なツールです。

2。高圧鋳造の重要な利点は何ですか?

薄壁の複雑な形の正確なサイズの鋳物を大量に効率的に生成でき、表面仕上げと高い材料の利用を備えて、単一の部品のコストを大幅に削減し、自動車などの大規模な製造フィールドに特に適しています。

3。何は砂の鋳造よりも良いですか?

の効率生産はですとてもハイおよびバッチモールディングは可能です完了しました しばらくして。キャストのサイズはもっとあります正確なそして、表面はですよりスムーズ。それできる また 作るもっと薄いそして複雑金属部品(そのような として自動車アルミニウム合金部品)、 そして大幅 より低い要件後処理用。

4。溶融金属はどのようになりますか得る の中へ型?

高圧鋳造では、溶融金属は注入システムを介して型に素早く型に押し込まれます。溶融金属は最初に圧力チャンバーに注入され、次に高圧駆動ピストン(注入パンチ)によって高速で押し込まれ、閉じたカビのキャビティはランナーを介して即座に満たされ、高圧下で冷却されます。

リソース