オフィスの椅子、または遠くの川を渡る橋を見て、車の頑丈なボディとシャーシの下の排気管について考えてください。これらの金属部品がどのように永続的かつしっかりと接続されているのか疑問に思ったことはありますか?答えは金属溶接です。

簡単に言えば、溶接は、熱、圧力、または両方の組み合わせを使用して、2つの金属片を結合する技術です。その核となる秘密は、金属が触れる場所に溶けて融合したり、強い圧力の下でしっかりと押したりすることです。最終的に、元々別々の部分は真に1つに統合されており、不可分な非常に強い接続ポイントを形成します。

結合されている元の金属片は「親材料」と呼ばれます。溶接すると、他のフィラー金属材料が使用される場合、フィラー材料とも呼ばれます。そして、溶接プロセスの後、硬い結合自体は溶接と呼ばれます。

さまざまな金属や接続要件(一般的なアーク溶接、ガス溶接など)に対処するために、さまざまな溶接方法が1つの目標しか開発されていません。接続が強力で信頼性が高いことを確認してください。これは、実用的な技術であり、顕微鏡レベルで金属を融合する特別なスキルの両方です。

コア回答の概要:

| 側面 | 説明する | あなたに価値 |

| コア原則 | 熱(時には圧力と組み合わされた場合)を使用して、2つ以上の金属片を溶かして接続します。 | 元の素材よりも強い、または等しく強い永久接続(ジョイント)を作成します。 |

| 重要な要素 | 熱源、充填材料、保護ガス/フラックス。 | 溶接継ぎ目の強度、純度、および完全性を確保します。 |

| 主流のプロセス | アーク溶接は最も一般的なテクノロジーファミリです。 | 手動のメンテナンスから自動化された生産まで、さまざまなニーズをカバーしています。 |

| アプリケーションフィールド | 建設、製造、航空宇宙、メンテナンスなど、ほとんどすべての産業分野。 | ほとんどすべての金属構造は、それなしでは製造できません。 |

この記事には次のように表示されます。

- このガイドでは、溶接の中核原理について説明します。

- 最も一般的に使用される4つの溶接方法に焦点を当てます。

- 上記の各溶接方法の技術的特性、適用可能な材料、および典型的なアプリケーションシナリオを分析します。

- プロジェクトの要件、材料の特性、プロセス特性に基づいて、プロジェクトに適した溶接プロセスを選択します。

このガイドはどこから来ていますか? JS溶接チームの実践的な経験

「溶接とは、単に金属をまとめるのではなく、原子レベルで材料を再会させることです。」

これはまさにJSチームが毎日行っていることです。

JSでは、溶接は私たちのために溶接銃を操作する以上のものです。私たちは溶接エンジニアのプロのチームです。このガイドの知識は本からコピーされていませんが、実際のプロジェクトからそれを学びました。

- 美しく錆びない溶接を生成するために、厚いステンレス鋼にTIG溶接パラメーターを使用する必要があることがわかります。

- 深い溶接、しっかりとした接続、重力に耐えることを保証するために、重い鋼梁用にどのMIG溶接設定を選択するかを知っています。

- 紙のように薄いアルミニウムシートから、厚さの半分の厚さの鉄骨梁まで、精密機器ハウジングから巨大な建物のフレームまで、あらゆる種類の奇妙な素材と構造を溶接しました。

- 変形を防ぐために溶接シーケンスを配置し、各コンポーネントが完全に適合することを確認するために使用する備品の種類を知る方法を知っています。

このガイド全体は、何百人もの顧客のための実際的な問題を解決するために蓄積された経験に満ちています。溶接技術の最も重要なコアテクノロジーを体現しています。

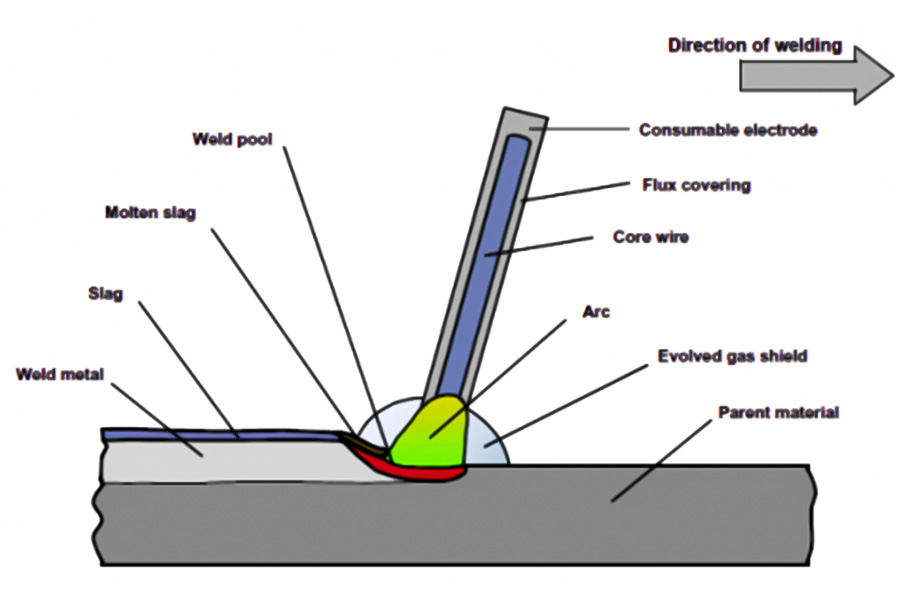

溶接の原理:融解と融合の科学

の秘密金属溶接は、溶接の関節で局所的な高温を生成することです、親金属の端を溶かし(元のピースが溶接されています)、液体金属のプールに。それらは、溶接ロッドまたは溶接ワイヤを使用して時々一緒に溶けます。冷却および固化すると、親の金属とフィラーの金属がしっかりと結合され、強い溶接が形成されます。

主にこの信頼できる融合プロセスの実現3つの重要な要因に依存します。

要素1-熱源:融解エネルギーを提供します

機能:金属が融点に到達するのに十分な高さの温度を提供します。

一般的なタイプ:

- ARC:溶接機によって生成される高温排出は、産業で最も広く使用されている熱源(アーク溶接など)です。

- ガス火炎:たとえば、酸素とアセチレンの混合燃焼によって生成される火炎(ガス溶接)。

- 高エネルギービーム:などレーザービームと電子ビーム、集中エネルギーと高精度を備えています。

なぜアーク溶接が最も一般的なのですか?高効率、幅広いアプリケーション、および比較的費用対効果が高い。

要素2-充填金属:接続を強化します

どこで使用されますか?主に2つの場所で使用されます。

- 1つは、2つの金属片の間のスペースを埋めることです。

- もう1つは、溶接ゾーンを強化して強化することです。

フォーム:通常、溶接ワイヤまたはコーティングされたフラックス電極。

正しいものを選択することが重要です:充填された金属は、溶接する親材料(低炭素鋼、ステンレス鋼、アルミニウム合金など)と一致する必要があります。このようにして、溶接された領域は十分に強く、錆びは簡単ではありません。これは、どの溶接材料を使用するかという質問に直接答えます。

要素3-保護対策:空気損傷から分離します

機能:溶融金属は、空気中の酸素と窒素と容易に反応し、溶接包発と細孔を引き起こし、品質を深刻に損傷します。保護層は、溶融プールを保護カバーで覆い、空気から分離することです。

保護する方法は?

- シールドガス:アルゴンや二酸化炭素のように、溶融プールを覆うために溶接ガンから直接噴霧されます(MIG/MAG溶接、TIG溶接など)。

- フラックス:電極の外側にコーティングされているか、溶接ワイヤの内側にラップされています(フラックス層ワイヤ)。加熱されると、フラックスはシールドガスを生成し、溶接を覆うスラグの層を形成し、二重保護を提供します(手動アーク溶接やフラックス層ワイヤー溶接など)。

「JSの溶接エンジニアとして、私たちは原則が実践の基礎であることを知っています。信頼できる金属溶接サービスを必要とするプロジェクトがある場合、これらの原則を理解することは、プロセス選択をよりよく理解するのに役立ちます。専門知識と経験を活用して、お客様のニーズを分析し、最も適切な溶接ソリューションを選択して実装できます。」

4ほとんどの主要な溶接プロセスとそのアプリケーション

多くの溶接技術の中で、次の4つの溶接方法がほとんどの接続を実施していますその成熟、信頼性、幅広い適用性により、産業分野でのタスク。彼らの特徴と専門知識の分野を理解することは、適切なプロセスを選択するための鍵です。

主流のプロセスと市場アプリケーションの共有の概要:

| プロセスの略語 | プロセスのフルネーム | 典型的な該当する材料 | 産業用途の世界的な割合 |

| Mig/Mag | 融解不活性/アクティブガスシールド溶接。 | 炭素鋼、ステンレス鋼、アルミニウム。 | 55% |

| ティグ | タングステン不活性ガスシールド溶接。 | ステンレス鋼、アルミニウム、チタン、薄板。 | 20% |

| スモー | 溶接ロッドアーク溶接。 | 炭素鋼、低合金鋼、鋳鉄。 | 15% |

| fcaw | フラックスコア付きワイヤアーク溶接。 | 中濃度の炭素鋼と構造鋼。 | 10% |

データソース:「溶接研究所 - 年次報告書2025」(この表のデータは、グローバルな産業溶接アプリケーションの全体的な傾向を反映したおおよその値です。特定のプロジェクト選択は、実際のニーズと組み合わせる必要があります。)

各プロセスの詳細な分析:

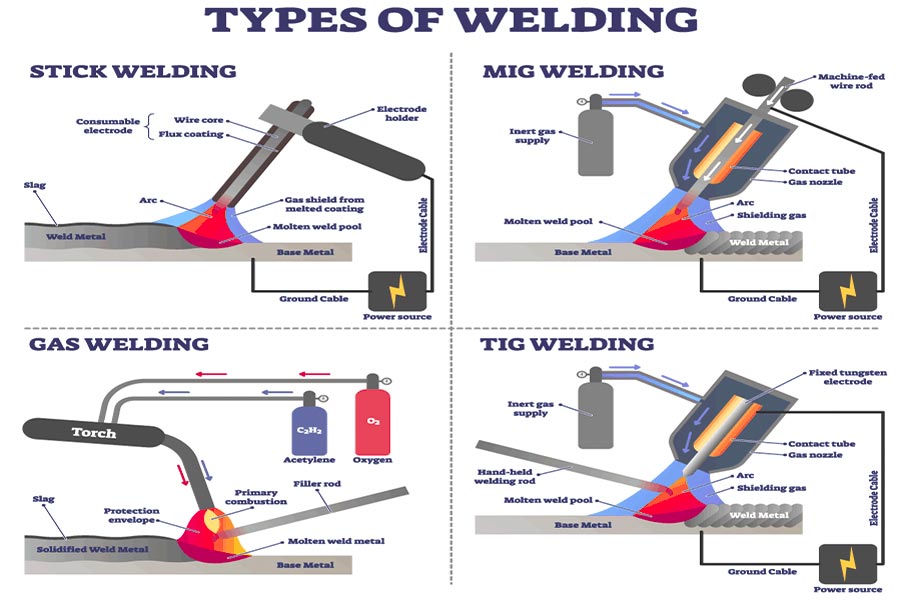

1。MIG/MAG溶接

働く原則:マシンは、フィラー金属および電極としてアーク溶接固体金属を自動的に供給します、そして溶接ワイヤがワークピースに触れてアークを生成します。溶接ガンはまた、保護ガス(不活性アルゴンや活性二酸化炭素など)を噴霧して、溶融金属の酸化と窒化を損傷し、窒化するのを防ぐための保護障壁を形成します。

コアの利点:

- 高効率:溶接ワイヤは継続的に供給され、溶接はほとんどノンストップです。

- 簡単に習得できます(比較的):半自動または機械の自動溶接を実現するのが便利です。

- 幅広い該当する材料:適用可能通常の鋼、ステンレス鋼、アルミニウム、その合金などのさまざまな金属の溶接、薄いプレートと厚いプレートの両方。

- 典型的なアプリケーション:自動車製造(車のボディ、部品)、鋼構造フレーム、さまざまな機械装置部品、パイプライン溶接(特にMAG溶接)。

2。TIG溶接

作業原則:非常に耐性のあるタングステンロッドを電極として使用して、アークを開始します。金属を追加する必要がある場合、溶接ワイヤを溶融プールに手動で供給する必要があります。プロセス全体は、溶接領域がきれいであることを確認するために、高純度の不活性ガス(主にアルゴン)によって保護されています。

コアの利点:

- 優れた溶接品質:溶接縫い目は美しく、強く、密度が高く、基本的には飛び散りません。

- 熱入力制御:溶接熱入力は正確に制御でき、特に薄いプレートと精密部分を溶接するのに適しています。

- 高需要材料に適しています:アルミニウム、マグネシウム、チタン、その合金、ステンレス鋼、ニッケルベースの合金などの高需要材料は、特に超クリーンと超信頼性のある溶接が必要な場合、優れた性能を持っています。

- 典型的なアプリケーション:航空機のロケット部品、食品および医薬品パイプライン、精密機器、ハイエンドの装飾部品。

3。Smaw溶接

コーティングされた電極溶接としても知られており、オペレーターはフィラー金属と電極の両方としてコーティングされた電極を保持しています。電極の固体コアは、アークと堆積物フィラー金属を生成します。コーティングが溶けると、シールドガスを生成し、溶接にスラグの層を形成し、二重保護を提供します。

コアの利点:

- 柔軟性と高い適応性:機器はシンプルで軽く、さまざまな職場に運ぶのが簡単です。溶接の表面が少し錆びている、または油っぽいことはそれほど気の毒ではありません。

- 厚くて大きなコンポーネントの溶接に適しています。厚壁の構造と大きなワークピースを溶接するのに利点があります。

- 典型的なアプリケーション:建設現場での鋼構造の設置、屋外パイプラインメンテナンス、機器の修理、造船、重機の製造。

4。FCAW溶接(フラックスコードアーク溶接)

働く原則:MIG溶接に非常によく似ています、また、ワイヤーは機械によって自動的に供給されます。しかし、溶接ワイヤ自体に漁獲量があります。これは、フラックスパウダーを含む中空のチューブです。溶接中、フラックスは熱の下で分解し、シールドガスとスラグを生成して空気を隔離できます(一部のタイプも少量の外部ガスを使用します)。

コアの利点:

- 高い堆積効率と深い浸透:単位時間ごとに金属が溶け、溶接が深く溶けており、厚いプレートと大きな溝の溶接に特に適しています。

- 強風抵抗:生成されたガスとスラグには保護効果が高く、屋外環境では安定した溶接を実現できます。

- 典型的なアプリケーション:大規模な鋼構造ワークショップの溶接、マイニング機械構造の溶接、重機の基本的なコンポーネント、造船(特にキャビン構造部品)、大エリアのクラッディングなど。

「私たちは毎日これらのプロセスに対処します。接続する特定の金属部品がある場合、カスタムメタル溶接製造サービスが役立ちます。選択するプロセスを心配しないでください。プロジェクトの要件を教えてください。長所と短所を分析し、強力で信頼性の高い溶接部品を選択し、JSに連絡します。

溶接のアプリケーションと設計の考慮事項

溶接は、2枚の金属を一緒に貼り付けるほど簡単ではありません!製造業では非常に便利です。デザイン時に脳を使用すると、本当にお金を節約できます。特に最終的な金属溶接価格に影響します。そのアプリケーションと、デザインのお金を個別に節約する方法について話しましょう。

溶接はどの程度一般的ですか?

このことは、あなたが想像できるよりも広く使用されています、ほとんどどこでも:

(1)建物と橋:

高層ビルの骨格、クロスリバーブリッジの本体、内部の厚くて強い鋼鉄の梁と柱は、主に重量全体を運ぶために溶接されています。

(2)自動車製造:

から目に見えるボディシェル、その下に隠されたシャーシフレームへ、排気管に、車の内側と外側の多くの重要な部品が溶接されて組み立てられます。

(3)航空宇宙:

飛行機の巨大な翼(翼)、円筒形のボディ、およびエンジンの高温および高圧精度部品はすべて、非常に細かい溶接技術に依存して、最初にエラーのない安全性を強く接続します。

(4)パイプラインと圧力容器:

石油化学業界では、石油とガスを輸送するための長いパイプの溶接、および大きな戦車(圧力容器)化学物質を貯蔵するための漏れは、漏れがあり、強く、耐久性があり、ギャップがなく、安全要件は非常に高いです。

(5)毎日の製造:

工場の重機の工具や掘削機から、金属製の金属製のテーブルや椅子、金属製の絶妙な金属のアートワークまで、溶接は不可欠である可能性があります。

エンジニア向けのデザインのヒント:溶接をより費用対効果の高いものにします

金属溶接をより費用対効果の高いものにしたいですか?図面を設計するとき、これらの重要な要因について事前に考えなければなりません。

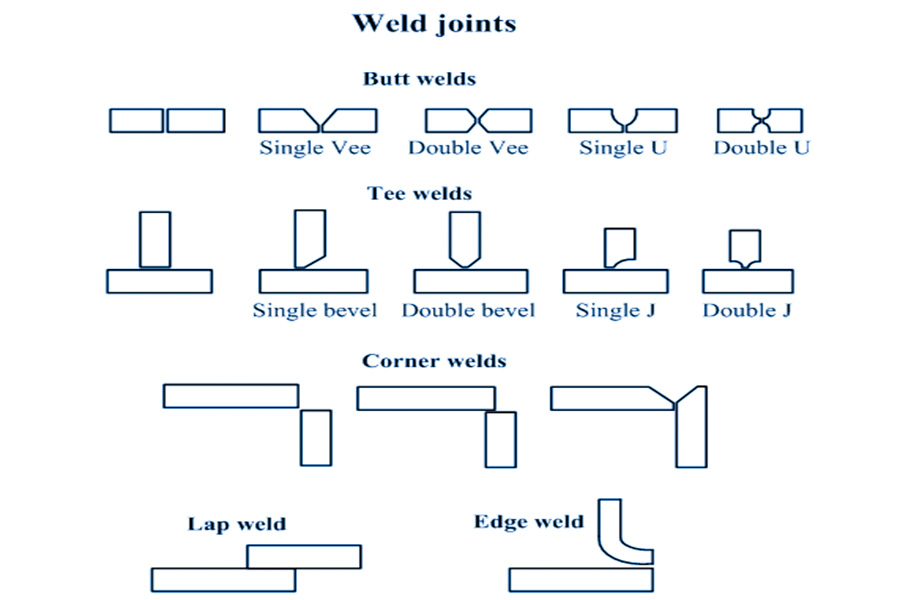

(1)共同設計:

- 好ましくは、バットジョイントまたはラップジョイントを使用します。

- 複雑なデザイン、アクセシビリティの低下、または限られた操作スペースを持つジョイントを避けてください。

- 複雑なジョイントは、溶接操作の困難と労働時間を大幅に増加させ、効率を低下させ、欠陥のある製品のリスクを高め、したがって全体的なコストを押し上げます。

(2)材料の選択:

- 異なる金属の程度は異なる程度の難しさと溶接のコストを持っています。

- コンポーネントのパフォーマンス要件を満たす前提について、優れた溶接の加工性とより良いコストを備えた材料が推奨されます。たとえば、304ステンレス鋼は一般に、6061アルミニウム合金よりも溶接可能で経済的です。

(3)描画マーキング:

- 溶接タイプ(バット溶接、フィレット溶接など)、サイズの要件(溶接脚のサイズ、溶接の厚さなど)、および図面の特定の位置を明確にマークします。

- 明確で正確なマーキングは、ワークショップの建設担当者の理解と通信コストを削減し、誤解によって引き起こされる誤った溶接や再作業を効果的に回避し、関連するコストを削減することができます。

(4)バッチ制作:

- 他の製造プロセスと同様に、生産バッチの拡大溶接の準備や機器の試運転などの固定費を効果的に共有できます。

- シングルピース溶接のコストを削減するために、類似または同一の構造を持つ溶接部品の集中生産を手配してみてください。

「優れたデザイン=良質 +良い価格。JSのエンジニアとして、溶接設計プロジェクトを手に持っている場合、最初のステップは設計の実現可能性分析とコスト分析を実施することです。これらの要因を完全に考慮し、設計図面に実装し、最終製品の競争力があります!」

FAQ-金属溶接に関するすべての質問への回答

質問1:溶接、ろう付け、はんだ付けの違いは何ですか?

次に、これらの明確な比較をさせてください3つの一般的な金属結合方法:

| 特性 | 溶接 | ろう付け | はんだ |

| 作業温度 | 最高(溶けた金属体)。 | 中程度(一般的に> 450°C、融解はんだ)。 | 最低温度(一般的に450°C未満、融解はんだ)。 |

| 接続方法 | 接続する金属体を溶かし、混ぜます。 | ろう付け材料を溶かし、基本材料を濡らし、隙間に流れ込みます。 | はんだを溶かし、それを付着させてベース材料に接続します。 |

| 接続強度 | ベース材料の強度に近い、または等しい。 | はんだと接続設計に応じて、中程度。 | 低い、小さな力や電気接続に適しています。 |

| 典型的なアプリケーションシナリオ | 建物、船、パイプライン、頑丈な構造。 | ラジエーター、パイプ、ツール、および類似した金属接続。 | 電子回路基板、精密成分、および小さなコネクタ。 |

質問2:溶接プロセスでPDF材料を取得する方法は?

オンラインでPDFを探すだけではありません!オンラインで溶接材料の品質は大きく異なります。基本を理解することがより重要です。

実際に設計効率を改善したいですか?エンジニアが書いた「溶接ジョイント設計のセルフチェックリスト」のPDFを見てみませんか?デザインの開始時に一般的な問題を事前に回避するのに役立ちます。

無料で入手するのは簡単です。メールを送信するか、オンラインでメッセージを残してお客様のニーズをお知らせください。この実用的なPDFをすぐに送信します。

質問3:アーク溶接とは何ですか?

簡単に言えば、これは、電気アークで金属を溶接する方法です。

アークを生成する方法は?電極と金属の間の非常に高い温度を溶接するために電気を使用して溶接します。このアークはコア熱源です。

マニュアルアーク溶接(SMAW)、アルゴンアーク溶接(TIG)、金属アーク溶接(MIG)、フラックス層ワイヤー溶接(FCAW)など、ワークショップで一般的に使用される溶接方法は、本質的にアーク溶接です。それらはすべてアーク熱を使用して金属を溶かして接続を形成し、主な違いは電極と保護法です。

まとめ

溶接は、単純な金属接続以上のものです。独立した金属部品を高性能に変換する重要な技術です、統合構造。さまざまな溶接プロセスの特性と適用可能なシナリオの深い理解、および設計段階での溶接性設計原則の完全な考慮は、プロジェクトの成功を確実にする決定的な要因です。溶接プロジェクトの成功は、科学的設計とプロセスの選択から始まります。

次に、行動を起こすのはあなた次第です!

プロジェクトが信頼できる高品質の金属溶接部品を必要とする場合、JSチームは専門のエンジニアリング強度と厳格な品質システムを備えた堅実なパートナーです。

JSチームを選択すると、次のようになります。

- 詳細なエンジニアリングの関与:設計の実現可能性、材料選択、変形制御などの観点から専門的なアドバイスを提供し、設計を最適化し、製品の信頼性を向上させ、包括的なコストを制御します。

- 厳密な品質保証:国際/国内の溶接基準に従って、包括的な溶接プロセスの評価とプロセス監視を実行します。

- エンドツーエンドのソリューション:原材料の切断、形成、溶接、後処理、最終検査まで、ワンストップサービスを提供します。

今すぐJSチームに連絡してください。デザインの図面、3Dモデル、またはプロジェクトの要件をお知らせください。当社の溶接エンジニアは、できるだけ早くお客様に連絡します。

免責事項

このページのコンテンツは、情報目的のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性に関して、明示的または黙示的なあらゆる種類の表明または保証は行われません。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これは買い手の責任です部品の見積もりを求めてくださいこれらの部品の特定の要件を決定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。 5,000人以上の顧客にサービスを提供している20年以上の経験により、私たちは高い精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センターが装備されており、ISO 9001:2015の認定があります。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産量であろうと大量のカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com