I materiali determinano il destino di una parte. Immagina le pale della turbina di un motore a reazione, che sono sottoposti a oltre 1000 ° C ad un'alta velocità di diverse migliaia di giri. Se viene scelto il materiale sbagliato, non importa quanto sia bella la forma, il risultato potrebbe essere un fallimento catastrofico.

Nel campo del casting di investimenti,Il 90% del fatto che una parte funzionerà alla fine dipende da una domanda: il materiale è scelto giusto? I materiali qui si riferiscono non solo al metallo che si forma finalmente, ma anche allo stampo di cera dall'interno all'esterno e al guscio di ceramica che lo avvolge.

Ecco perché nel nostro laboratorio, scegliere il materiale giusto è assolutamente il nucleo. Se viene scelto il materiale giusto, possono essere soddisfatti gli indicatori duri come la resistenza, la resistenza al calore e la resistenza alla corrosione delle parti e può anche aiutarti a risparmiare denaro e materiali,Ridurre i problemi come buchi di restringimento e crepe che sono facili da apparire durante il castinge salva molti problemi nella successiva elaborazione secondaria.

Questo processo è davvero potente. Dai piccoli giunti a tubi di precisione ai componenti chiave dei motori dell'aeromobile, possono essere tutti realizzati con superfici lisce e dimensioni precise, basandosi su questo set di sistemi di materiali come base.

Dai progetti che ho gestito, gli errori nella selezione dei materiali possono portare al massimo a prestazioni scadenti, o persino a demolizioni batch e consegna ritardata nel peggiore dei casi. La selezione accurata dei materiali può ottimizzare i costi, ridurre i difetti e semplificare la post-elaborazione. Allo stesso tempo, che si tratti di acciaio o metalli come alluminio e rame, la performance finale è inseparabile dail processo di trattamento termico chiave. Pertanto, una profonda comprensione delle caratteristiche di vari materiali è importante quanto la comprensione del processo di fusione stesso.

Riepilogo della risposta principale:

| Categoria materiale | Ruolo importante | Esempi di materiali comunemente usati |

| Materiale modello (pattern) | La copia della forma geometrica di una parte può essere sciolta o bruciata. | Cera di casting per investimenti, resina curabile UV SLA, polvere di nylon (stampa 3D). |

| Materiale a guscio | Creare una cavità di fusione resistente e resistente ad alta temperatura e replicare i dettagli del modello. | Silica Sol/Acqua (adesivo), sabbia zircone/polvere di mulite (aggregato refrattario). |

| Casting in lega di metallo | Il corpo che costituisce il componente finale determina le sue proprietà meccaniche e chimiche. | Acciaio inossidabile, acciaio al carbonio, lega di alluminio, lega di rame, lega di titanio, superlegne a base di nichel (Inconel). |

Ora spiegherò i materiali fondamentali della fusione degli investimenti:

- Spiegherò in dettaglio il ruolo di ciascun materiale chiave nel processo.

- Introdurre come la stampa 3D può rivoluzionare la produzione di modelli.

- E combinare un caso reale per mostrare come la scelta del materiale giusto possa migliorare significativamente le prestazioni delle parti.

- Credo che questa guida possa fornirti un riferimento pratico.

Perché fidarsi di questa guida? Esperienza reale da JS Material Science and Manufacturing Experts

In poche parole, noi di JS non siamo solo fonderie, mapiù come partner che ti aiutano a risolvere i problemi materiali. Comprendiamo profondamente le differenze fondamentali nella selezione dei materiali: leghe di titanio medico per corpi umani e acciaio inossidabile per le valvole di fabbrica hanno idee di selezione dei materiali completamente diverse. Se la formula non è giusta,Anche i casting di super lega più costosi saranno demoliti.Abbiamo davvero sperimentato questa situazione.

- Ad essere onesti: una volta ho aiutato un cliente che ha realizzato aerei. Hanno usato leghe a base di nichel per fare parti e avevano sempre piccole crepe di superficie. Non indovinavamo alla cieca, ma lo abbiamo studiato con attenzione e alla fine abbiamo scoperto che la formula del guscio di ceramica che ha avvolto il casting non era adatta. Dopo l'adeguamento, il problema è stato completamente risolto.

- C'è anche una società di startup che vuole fare prototipi complessi e il costo è spaventosamente alto. Li abbiamo aiutatiUsa la cera da stampa 3D per la fusione degli investimenti, che ha tagliato i costi del 70% contemporaneamente! Queste sono tutte esperienze reali.

Il contenuto di questa guida non è un discorso vuoto della teoria, ma l'abbiamo scritto in base a innumerevoli esperimenti e abbiamo veramente integrato come abbinare materiali, materiali e processi.

"Come ha detto il famoso metallurgista Harry Brearley (l'inventore di acciaio inossidabile): la scoperta viene spesso dalla ricerca persistente della causa principale del fallimento."

Le sfide che abbiamo incontrato e le soluzioni ad esse sono tutte integrate in questa guida. Incarna la nostra esperienza pratica nei materiali e nella produzione in prima linea, solo per aiutarti a evitare i rischi e aumentare la probabilità di successo.

La pietra angolare del primo passo: materiali di pattern

Lascia che te lo dicaLa chiave per il primo passo nel casting degli investimenti, ovvero la selezione del materiale modello. Ecco come realizziamo il modello originale.La precisione e la finitura superficiale del casting finale sono deciseAbbastanza fortemente quando scegliamo questo materiale.

Forza principale tradizionale: cera di casting di investimenti

Perché cera?È un vecchio amico provato e vero che abbiamo usato per molti decenniPerché ha diverse caratteristiche chiave:

- Buona fluidità: quando si è sciolto e riscaldato, scorre negli angoli e nelle fessure dello stampo come l'acqua, duplicando precisamente i dettagli fini del motivo.

- Bruciatura pulita: ha un punto di fusione relativamente basso (spesso ammorbidisce o si scioglie da circa 60 ° C a 80 ° C) e, soprattutto, può essere bruciato completamente e in modo pulito nel successivo sinterizzazione ad alta temperatura del guscio di ceramica (chiamiamo come "ruewax" poiché la cera si scioglie durante questo processo) e molto piccolo residuo di cenere è dietro diIl guscio in ceramica è molto pulitoE non ci saranno problemi quando si versa metallo fuso.

- SPENNGHE MODE: la cera è abbastanza dura a temperatura ambiente, quindi quando assembliamo alcuni stampi di cera manualmente o meccanicamente in un "albero di cera", è difficile piegarsi o rompere e l'intera forma dopo il montaggio è stabile e affidabile.

Innovazione moderna: materiali modello di stampa 3D

La tecnologia continua a sviluppare, in particolare come si è evoluto il casting per investimenti in stampa 3D e ci presenta soluzioni più potenti e diversificate,Soprattutto per un design complesso o una prototipazione rapida:

Resina castabile:

- Ad esempio, materiali di resina fotosensibile specifici per la fusione. Il loro più grande vantaggio è che possono stampare dettagli di superficie e superfine estremamente liscioUtilizzo della tecnologia SLAOltre all'ordinario che può essere fatto con modelli di cera convenzionali.

- Inoltre, come la cera speciale, le resine speciali possono essere bruciate completamente fuori dalla fornace di dewax senza residui. È uno strumento specificamente progettato per realizzare parti come parti di dispositivi medici e pale del motore con motivi complessi.

Polvere sinterizzata laser in nylon SLS:

- Ogni volta che abbiamo alcuni prototipi di grandi dimensioni che dovrebbero avere una certa forza strutturale, ilModelli stampati alla tecnologia SLSdi polvere di nylon sono molto utili. Sebbene la sua finitura superficiale non sia di solito così liscia come resina castabile, è buono in termini di forza.

- La chiave è che questo materiale in nylon può anche essere completamente incenerito con l'alta temperatura, soddisfacendo le richieste minime del cast di investimenti e fornendo un metodo praticabile per la rapida produzione di prototipi grandi e complessi.

La selezione del materiale modello adeguato è la spina dorsale del casting di investimenti.La cera tradizionale rimane una scelta affidabile per la maggior parte delle applicazioni tradizionali. I materiali del modello di stampa 3D, in particolare le resine per curare la luce, ci hanno permesso di creare progetti complessi, iterazioni rapide e produzione di precisione a livello di nanotech con piena rivoluzione nel modo in cui noifare prototipi e piccoli lotti di parti.

"Sia che tu stia ricercando processi tradizionali o esplorando la possibilità di stampare in 3D la fusione degli investimenti, è fondamentale conoscere la natura di questi materiali. JS ha una profonda esperienza per aiutarti a determinare i requisiti e scegliere i migliori materiali e percorsi tecnici. Se hai un progetto di parte specifico, ti preghiamo di contattarci e aiutarti a portare le tue idee in realtà!"

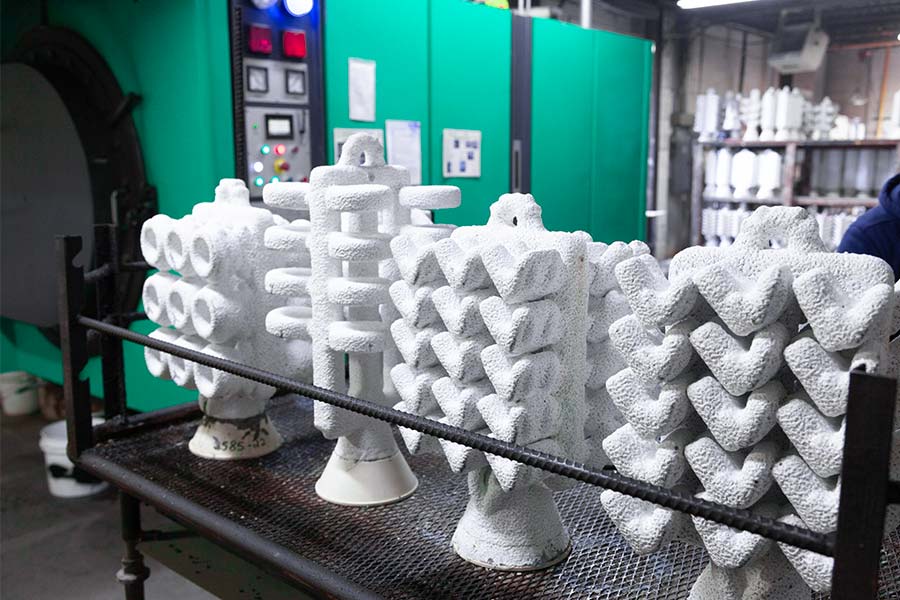

Fortezza invisibile: materiali conchiglia

Nel casting degli investimenti, c'è un ruolo non celebre ma cruciale,il materiale del guscio.Puoi pensarlo come un guscio protettivo o uno stampo di precisione per la fusione finale. La sua missione è estremamente difficile: quando è soggetta all'erosione di metallo fuso fino a 1600 ° C o anche più in alto, deve mantenere esattamente la forma fine del modello originale e allo stesso tempo deve essere abbastanza forte e stabile da non rompere o deformarsi. Questo non è qualcosa che può essere fatto da un singolo materiale, ma un progettato attentamenteSistema ceramico composito.

Componenti chiave di questo sistema ceramico:

Colla - legante:

(1) Silica Sol: questa è la colla di cui ci fidiamo di più quando si facei di fascia alta.

Ha diversi vantaggi hard-core:

- Primo,Essopossiede Benealto-temperaturaforza.

- In secondo luogo, ha una buona stabilità chimica di fronte al metallo fuso ad alta temperatura e non è facile reagire con le leghe.

La superficie interna del guscio fatto di esso è generalmente molto liscia e delicata e non è facile da rompere. Pertanto, per progetti con requisiti estremamente elevati, comeBlade motore dell'aeromobile, Leghe di titanio per impianti medici e leghe ad alta temperatura a base di nichel, Silica Sol è la nostra prima scelta.

(2) silicato di sodio:

Questa scelta presenta maggiori vantaggi in termini di costo. Le sue prestazioni ad alta temperatura e la stabilità dimensionale sono leggermente più deboli di quelle di Sol di silice. Tuttavia, per alcuni getti con materiali relativamente lievi che non sono particolarmente impegnativi in termini di precisione,ad esempiogeneraleparti di acciaio al carbonio, ilsodio silicatoconchigliamuffa Èsufficientemente capaceEUN economico Epraticabile opzione.

Scheletro - cereali refrattari:

(1) polvere di zircone/sabbia (zircone):Viene utilizzato nel primo strato di liquame che contatta direttamente lo stampo di cera o lo stampo di resina.

Zircon Sand ha due abilità speciali:

- Uno è che ha una refrattarietà super alta e può resistere al metallo fuso più caldo.

- Il secondo è che è chimicamente inerte e reagisce a malapena con il prezioso metallo che stai versando.

Questi due punti combinati gli consentono di replicare perfettamente le trame e i dettagli più belli sulla superficie del modello, che è la chiave per garantire l'accuratezza della superficie della fusione.

(2) Mullite/Alumina:

- La sabbia di zircone è il pioniere e la sabbia di mulite o corindone è la "forza principale" a sostegno dell'intera situazione. Sono utilizzati principalmente nello strato di rinforzo dopo il primo strato.

- Il loro ruolo è quello di fornire una forte resistenza strutturale complessiva all'intera guscio di stampo, proprio come uno scheletro solido, in modo che il guscio dello stampo non sia facile da collassare o si rompe sotto l'enorme shock termico della maneggevolezza, cottura e versamento ad alta temperatura. Assicurano che il guscio di stampo rimanga forte in condizioni estreme.

Il guscio dello stampo, questo guscio di protezione invisibile, le sue prestazioni determina direttamente il successo o il fallimento della fusione. Silica Sol e Water Glass agiscono rispettivamente come leganti con elevati requisiti e alternative economiche. La sabbia di zircone protegge i dettagli critici della superficie del primo strato con la sua refrattarietà e l'inerzia chimica. La sabbia di Mullite/Corundum costruisce uno scheletro solido per supportare l'intero guscio dello stampo.

"In JS, siamo ben consapevoli dell'impatto di diverse combinazioni di materiali sulla qualità della fusione finale. Indipendentemente dai requisiti in lega e precisione che affronti, abbiamo tecnologia matura e una ricca esperienza per progettare e preparare il sistema di gusci di stampo più adatto per te. Non lasciare che la conchiglia di stampo diventasse il carenza del tuo progetto. Sentiti libero di contattarci e farci gettare le tue parti perfette!"

L'ultima sublimazione: metalli e leghe castabili

Come ingegnere di casting che ha lavorato presso JS per più di dieci anni, Mi occupo del casting di investimenti ogni giorno. I clienti spesso ci chiedono: quali materiali possono essere utilizzati per la fusione degli investimenti? In poche parole, possiamo trovare un modo per usare quasi tutti i metalli che puoi sciogliere per lanciarlo!

"Il professor John Campbell dell'Università di Birmingham ha dichiarato in" Castings ": la libertà che il casting degli investimenti dà ai designer è in gran parte dovuto alla sua tolleranza quasi senza pari per le leghe ingegneristiche."

Questa è la parte più potente del casting di investimenti,La gamma di selezione dei materiali è troppo ampia. Qui ti presenterò alcuni dei materiali che utilizziamo più spesso:

Acciaio: materiale strutturale principale

- L'acciaio inossidabile (come 304, 316, 17-4ph): eccellente resistenza alla corrosione, adatto alle parti delle attrezzature per la trasformazione degli alimenti, strumenti chirurgici, valvole marine e altri ambienti che richiedono igiene o resistenza a spruzzo salino.

- Acciaio e acciaio in lega di carbonio: alta resistenza, buona resistenza all'usura, prestazioni ad alto costo.Ampiamente utilizzato nei connettori di macchinari ingegneristici, ingranaggi automobilistici, parti di usura delle attrezzature da costruzione e altri luoghi con forte stress o usura.

Lega di alluminio: la prima scelta per leggero

Bassa densità, buona conduttività termica e conducibilità elettrica, resistenza alla corrosione. Comunemente utilizzato nelle parti dell'aeromobile, cappucci per motori automobilistici,Alloggi per prodotti elettronicie altri getti di precisione che sono sensibili al peso e richiedono una certa resistenza. La domanda sta crescendo rapidamente.

SuperAlloy: materiale di condizione di lavoro estremo

- A base di nichel (come Inconel 718): eccellente resistenza ad alta temperatura e resistenza alla corrosione. Applicato ad ambienti estremamente ad alta temperatura come pale a turbina a motore e parti di terminazione calda della turbina a gas.

- A base di cobalto: resistente all'usura, resistente alla corrosione e biocompatibile. Utilizzato nelle articolazioni artificiali (teste di sfera dell'anca) e valvole ad alta richiesta in condizioni di lavoro difficili.

Lega di rame: multifunzionale

Tra cui ottone, bronzo, ecc., Buona conduttività, resistenza all'usura e un po 'di bellezza classica. I nuclei di rubinetto, le articolazioni delle tubature dell'acqua, le boccole dei cuscinetti e quei squisiti getti artistici sono tutte le loro fasi.

Lega di titanio: materiale ad alte prestazioni

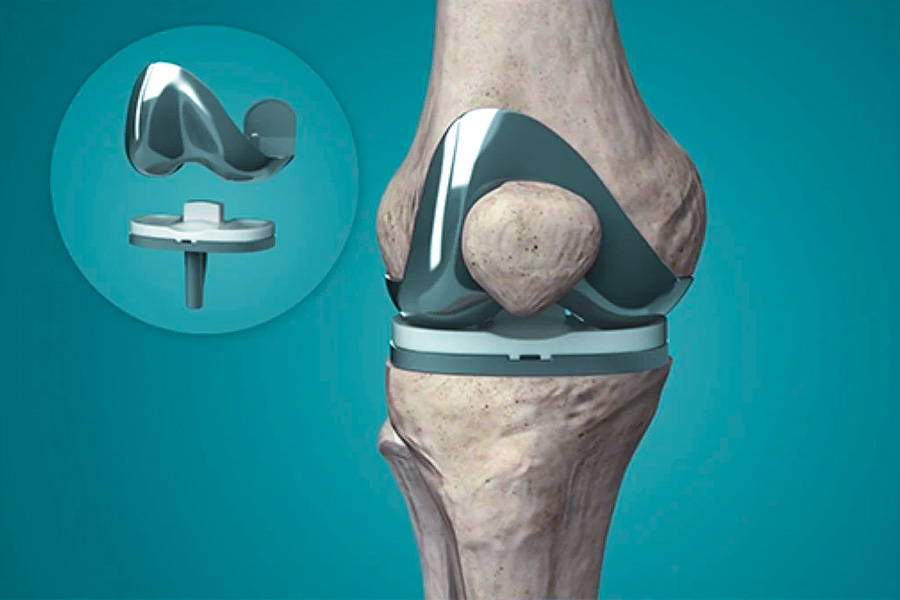

Alta resistenza, bassa densità, eccellente resistenza alla corrosione e buona biocompatibilità. Utilizzato in aree chiave come parti strutturali da combattimento, parti del motore a razzo earticolazioni ossee artificiali di fascia alta (articolazioni del ginocchio). I costi di materiale e di elaborazione sono relativamente elevati.

Selezione del materiale per la fusione della cittamine: selezione del materiale per l'aviazione:

| Categoria materiale | Proporzione delle applicazioni del motore dell'aeromobile | Proporzione dell'applicazione di componenti strutturali dell'aviazione | Fattori di guida principali | Fonti di dati |

| SuperAlloy a base di nichel | 65-75% | <5% | Alta resistenza alla temperatura, resistenza al creep e resistenza all'ossidazione. | Rapporto annuale ICAAS |

| Lega di titanio | 15-20% | 40-50% | Elevata resistenza specifica, resistenza alla corrosione e riduzione del peso. | SMR (Stratview Research) |

| Lega di alluminio | <5% | 30-40% | Efficacia dei costi, buone prestazioni complessive e facile elaborazione. | Rapporto annuale ICAAS |

| Acciaio | 5-10% (principalmente realizzato in acciaio inossidabile speciale). | 5-10% | Alta resistenza, resistenza all'usura ed economia in aree specifiche. | SMR (Stratview Research) |

Nota: i dati ICAAS si basano sull'analisi della catena di approvvigionamento dei principali produttori di motori. I dati SMR si basano sui rapporti sugli appalti OEM aerospaziali globali.

Vedete, dalle leghe di acciaio e alluminio che sono ovunque, alle SuperAlloe per ambienti estremi, alle leghe di titanio che perseguono prestazioni estreme,La fusione degli investimenti copre quasi tutti i metalli ingegneristici importanti. Questa flessibilità è la chiave per diventare il processo preferito per parti complesse e di precisione.

"In JS, studiamo come utilizzare questi materiali ogni giorno per trasformare i progetti dei clienti in parti ad alte prestazioni. Vieni da noi con le tue esigenze e le sfide per parlare di quale metallo castabile sia il migliore per il tuo campo di battaglia e facciamolo accadere insieme!"

Analisi effettiva del caso di combattimento: impianti di ginocchio in lega di titanio personalizzati per chirurghi

Quando si personalizza gli impianti al ginocchio per i chirurghi, so che la scelta del materiale giusto è salvavita. Questo non è solo semplice come incontrare parametri tecnici. È correlato al fatto che il paziente possa camminare senza intoppi dopo l'intervento chirurgico e se può tornare alla vita normale.Abbiamo una responsabilità vitale per la selezione di materiali e processi.

Il problema riscontrato dal cliente: soddisfare le esigenze dei sostituti del ginocchio con speciali strutture ossee

Una società di tecnologia medica ci ha trovato. Avevano un paziente il cui ginocchio è stato gravemente ferito in un incidente. La struttura ossea era molto speciale e la protesi del ginocchio standard sul mercato non poteva essere adattata.

Di cosa era preoccupato il cliente in quel momento?

(1) Limitazioni della lavorazione a CNC:

Hanno pensatoUtilizzando una macchina utensile (CNC) per macinare un ginocchio da un blocco in lega di titanio. Tuttavia, la lavorazione in lega di titanio è difficile e costosa. Per superfici complesse e strutture interne, la lavorazione a CNC integrata è quasi impossibile e il costo è insopportabile.

(2) Requisiti rigorosi per i materiali:

Gli impianti che devono entrare nel corpo umano devono soddisfare i seguenti requisiti contemporaneamente:

- Biocompatibilità: assicurarsi che non vi sia una reazione di rifiuto nel tessuto umano.

- Alta resistenza e basso peso: supportano in modo affidabile il carico delle attività umane.

- Eccellente resistenza alla fatica: resistere allo stress ripetuto a lungo termine senza fallimento. Sebbene l'acciaio inossidabile abbia un costo inferiore, la sua biocompatibilità e un rapporto resistenza-peso non sono buoni come la lega di titanio.

Soluzione JS: materiale Synergy of Model, Stampo e metallo

- Modello personalizzato: Utilizzare direttamente i dati CT ad alta precisione delle ossa del paziente fornite dall'ospedale e utilizzare una stampante 3D di livello medico! La resina in luce può replicare un prototipo del modello osseo perfettamente abbinato. Salva il problema della creazione di stampi tradizionale!

- Shell di stampo: usiamo polvere di zircone ultra-alta della purezza + SOLE SOLICA SOLICE per creare il guscio. La formazione di uno stampo ceramico altamente inerte chimicamente assicura la purezza del liquido in titanio e l'integrità della superficie della fusione.

- Metal: cosa viene usato per il sostituto dello scheletro? La lega Ti-6al-4v (GR5) del miglior giocatore del settore è la nostra arma principale! Il corpo non lo rifiuta, è forte e leggero ed è particolarmente resistente. È una scelta ideale per gli impianti a lungo termine.

Risultati finali:

Abbiamo lanciato con successo un impianto in lega in lega di titanio che soddisfa tutti i requisiti:

- 100% si adatta all'anatomia ossea del paziente.

- La fusione ha una finitura superficiale elevata e nessun difetti interni.

- Il 100% ha superato rigorosi test medici come la biocompatibilità, forza statica e vita a fatica.

Confronto dei benefici:

| Indicatori chiave | Soluzioni di lavorazione CNC tradizionali | Soluzione di fusione di precisione JS | Vantaggio comparativo |

| Costo di produzione | Segno di riferimento. | Ridurre del 60%. | Ottimizzazione dei costi significativa. |

| Adattamento personalizzato | Incapace di soddisfare la domanda. | Corrispondenza al 100%. | Realizzare l'adattamento a livello anatomico. |

| Potenziale di recupero postoperatorio | Ciclo standard relativo. | Accorciamento previsto. | Promuovere un recupero più veloce. |

"Questo caso dimostra che il casting di precisione combinato con una scienza materiale rigorosa è un percorso affidabile per esigenze mediche estremamente individualizzate. Con una profonda comprensione e un'applicazione precisa di modelli di stampa 3D medica, stampi ceramici e leghe di titanio di livello medico, il team JS ha trasformato con successo sfide complesse complesse di soluzioni pratiche, ha ridotto significativamente i costi e hanno migliorato l'adattabilità clinica e infine hanno aiutato la libertà di movimento."

FAQ - Rispondi a altre domande sui materiali di fusione degli investimenti

Domanda 1: Casting per investimenti vs Casting di sabbia: quali sono le principali differenze nella selezione dei materiali?

Casting di sabbia vs Investment Casting, dipende principalmente da due punti:

(1) Requisiti di precisione e materiale:

- La fusione degli investimenti utilizza stampi inerte inerte precisi e ad alta temperatura, che sono adatti per la produzione di parti con dimensioni precise e superfici lisce e possono lanciare materiali con proprietà chimiche attive o punti di fusione estremamente elevati come leghe di titanio e leghe ad alta temperatura per garantire la purezza.

- Gli stampi di sabbia di fusione di sabbia hanno una bassa precisione e una resistenza alla temperatura e sono facili da reagire con i metalli.

(2) Applicabilità ed efficienza:

- Il fusione degli investimenti eccelle nell'elaborazione di leghe ad alte prestazioni con requisiti elevati.

- La fusione di sabbia è più economica ed efficiente ed è adatta a getti convenzionali e grandi come ghisa, acciaio al carbonio e alluminio.

Domanda 2: quali sono i vantaggi e gli svantaggi del casting degli investimenti?

Vantaggi:

- Ampia selezione di materiali: quasi tutti i metalli possono essere lanciati, in particolare quei metalli preziosi che sono difficili da gestire.

- Capacità di fare parti complesse: anche parti con forme difficili possono essere realizzate con alta precisione.

- Risparmia materiali costosi: il tasso di utilizzo dei metalli costosi è particolarmente elevato, con meno rifiuti.

Svantaggi:

- Molti materiali di consumo: nel processo sono necessarie una grande quantità di materiali a guscio di cera e ceramica.

- Ciclo lungo: dal modello di cera al prodotto finito, ci sono molti passaggi e richiede molto tempo.

- Prezzo costoso per pezzo: se fai uno o due pezzi o piccoli lotti, il costo è troppo alto e non è conveniente.

Domanda 3: cos'è il processo di casting degli investimenti?

È per creare il modello di parte desiderato con cera, quindi assemblare più modelli di cera su un bastoncino di cera per formare un "albero di cera". L'albero di cera è rivestito più e più volte con una speciale sospensione di ceramica e coperto di sabbia, quindi condito con un guscio di ceramica. Quindi sciogliere la cera fino a quando non è completamente fuso e versarla per ottenere un guscio cavo di muffa in ceramica. In questo momento, versare il metallo fuso in questo guscio di stampo caldo. Dopo che il metallo si raffredda, abbassa il guscio di ceramica, taglia la parte dall'albero e poi lucidalo e puliscilo.

Riepilogo

Qual è il potere del casting degli investimenti?La chiave è che può gestire una varietà di materiali potenti!Dagli stampi di cera precisi, ai conchiglie ceramiche resistenti ad alta temperatura, al metallo finale ad alte prestazioni. L'intero processo è essenzialmente un gioco di abbinamento materiale.Scegliere la giusta combinazione di materiale per ogni passaggio, in particolare il metallo utilizzato per la tua parte finale, è assolutamente la base per il successo del progetto.

Il tuo progetto sta affrontando queste sfide?

- Il design è complesso, ma è difficile determinare il materiale metallico più adatto?

- È necessario soddisfare severi requisiti di prestazione (resistenza, resistenza alla corrosione, ecc.) Con il controllo del budget complessivo?

Non lottare con questi problemi professionali da solo! A JS,I nostri ingegneri materiali lavorano a stretto contatto con gli esperti manifatturieri per concentrarsi sulla risoluzione di tali problemi. Devi solo fornire obiettivi di progettazione, requisiti di prestazione e quadro di bilancio e faremo il resto:

- Analisi approfondita: quale materiale metallico può soddisfare al meglio i tuoi indicatori di prestazione?

- Valutazione completa: il costo e la fattibilità di diverse soluzioni, raccomandano il percorso più economico.

Vuoi ottenere soluzioni materiali professionali?

👉Non esitate a contattarci e inviaci i requisiti del progetto(come file CAD, specifiche delle prestazioni, intervallo di budget). Controviamo per te dalla fonte della selezione dei materiali per garantire che la parte finale sia forte e affidabile.

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo.Serie JSNon vengono fatte dichiarazioni o garanzie di alcun tipo, espresso o implicito, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Longsheng. Questa è la responsabilità dell'acquirenteChiedi un preventivo per le partiper determinare i requisiti specifici per queste parti.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza nel servizio di oltre 5.000 clienti, ci concentriamo sull'alta precisioneMACCHING CNC,Fabbricazione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione di massa, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSSignifica scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:jsrpm.com

Risorsa