Lo stampaggio a iniezione è una tecnologia di modanatura in plastica rivoluzionaria nel settore manifatturiero moderno. Il principio principale è quello di iniettare plastica fusa nella cavità dello stampo di precisione, raffreddare e solidificare e ottenere prodotti in plastica con forme specifiche . The process combines the wisdom materials science, fluid mechanics and precision macchinari per ottenere lo stampaggio in plastica saltare dal tradizionale modanatura a mano alla produzione di massa altamente automatizzata.

A differenza dei metodi di elaborazione tradizionali, lo stampaggio iniezione ha il vantaggio di poter completare lo stampaggio a struttura complessa in una procedura. Its importance is not only reflected in the efficiency and economy della produzione, ma anche nella promozione di infinite possibilità di progettazione del prodotto. With the development of new materials and intelligent technology, injection Lo stampaggio si sta sviluppando dal semplice processo di stampaggio al sistema di produzione avanzato che combina la digitalizzazione e l'intelligenza, rimodellando costantemente il volto della produzione moderna.

Qual è il processo di base dello stampaggio di iniezione?

Il processo centrale di stampaggio iniezione è essenzialmente la pianificazione spaziale dei materiali termoplastici durante la transizione di fase controllata. mediante l'iniezione di modanatura, la plastica fusa viene iniettata nella cavità dello stampo con il comportamento dinamico e la transizione intelligente dallo stato viscoso è realizzata sotto il limite di costruzioni geometriche pre-set.

Lontano da semplici cicli di riempimento e raffreddamento, il processo combina la sinergia della reologia del materiale, il trasferimento termodinamico e il trasferimento meccanico: lo stampo non è solo un contenitore, ma anche un comportamento di spazio di polatura di polimerizza

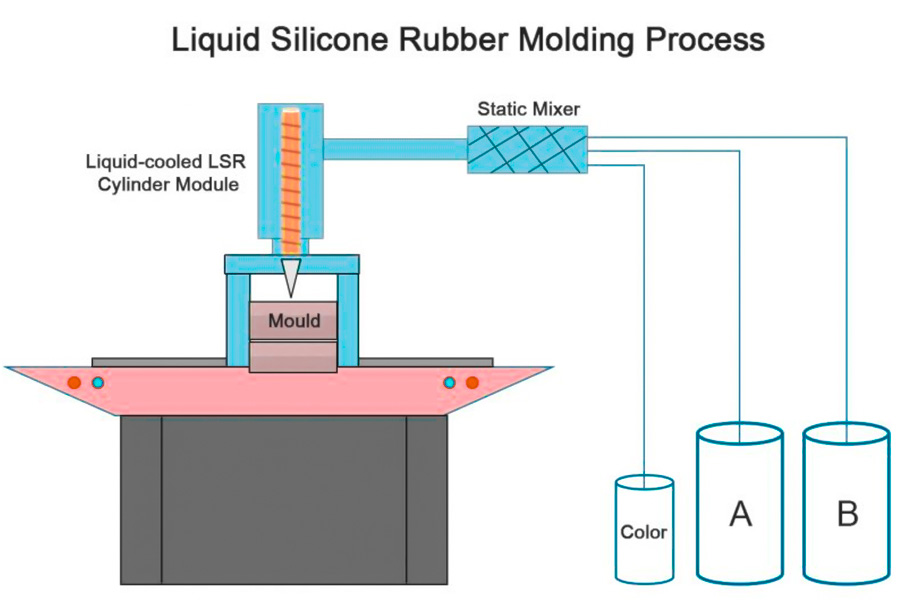

> Quali sono le caratteristiche del processo di stampaggio a iniezione di silicone liquido?

1. Flusso attivo a bassa temperatura e pressione

a differenza di 2. Adattamento dello stampo auto-guarigione

L'effetto effetto di memoria elastica unica del materiale di silicone non può compensare automaticamente il difetto di tolleranza a bassa tolleranza e ridurre i difetti di flash nel processo di stampaggio del silicone, che è il legame dinamico che non può raggiungere il rigido.

3.

> regolando il rapporto del gruppo A/B, la durezza del materiale può essere personalizzata a iniezione per raggiungere la transizione delle prestazioni dal catetere medico al sigillo del semismo.

mentre tradizionale > sidrowing sullo stamposo

5.4D potenziale di formazione

Span class = "Data-TranslateID =" F52C65EA3EF88F0BF49A262CE0-PODE " Data-Len = "219" Data-V-7B79C893 = ""> Prodotti in silicone semi-radioso ha la caratteristica della memoria di forma, consentendo il recupero della deformazione attraverso il riscaldamento secondario nella fase successiva, fornendo un nuovo paradigma di produzione per le componenti strutturali difumo.

Span class = "Data-TranslateID =" F52C65EA3EF88F0BF49A262CE0-PODE " data-len = "219" data-v-7b79c893 = "">

Per quali industrie sono utilizzate lo stampaggio per iniezione per?

; Industrie attraverso l'innovazione materiale e l'integrazione della tecnologia interdisciplinare, offrendo soluzioni che i processi tradizionali non possono raggiungere:| Industria | scenari innovativi | JS Core Technology | Indicatori di dati |

| aerospace | ugello di carburante, supporto satellitare. | polvere metallica+stampaggio a iniezione rinforzata in fibra di carbonio. | Resistenza alla temperatura di 300 ° C, riduzione del peso del 60%. |

| macchinari agricoli | valvola di irrigazione intelligente. | PA12+grafene MEGASIED+Interfaccia del sensore integrato. | resistente allo spray salino per 10 anni, con un triplice aumento della durata della vita. |

| cure mediche | maschere respiratorie, impianti. | silicone LSR+sterilizzazione online UV. | produzione giornaliera di 50.000 pezzi, efficienza di sterilizzazione del 99,9%. |

| robot automazione | giunti di dito biomimetici, alloggiamento dell'encoder. | stampaggio a iniezione TPU in silicone a doppio colore+design modulare. | Precisione afferrata ± 0,1 mm, costo ridotto del 40%. |

| Energia riciclabile | Coperchio del cuscinetto della turbina eolica, alloggiamento di accumulo di energia. | Riciclaggio chimico di materiali biobaseti marini+materiali biobasati PA11. | tasso di recupero del 95%, riduzione del carbonio del 70%. |

Valore unico

span class = "frase" data-translateid = "d52976bd3e28145df1ed84ffc" da data-translateid = "d52976bbd3e28145df1ed84ffc" da data-orslateid = "0" Data-Len = "160" Data-V-7B79C893 = ""> La tecnologia di iniezione si è sfruttata attraverso il ruolo dei tradizionali strumenti di produzione su larga scala e diventano il principale fattore di innovazione tecnologica attraverso le industrie:

- Aerospace: strutture leggere in ambienti estremi tramite stampi e compositi stampati in 3d

- Healthcare: combinando il silicone LSR con la tecnologia di sterilizzazione online per soddisfare le esigenze di consegna rapide durante il periodo epidemico.

- Nuova energia: applicazione a circuito chiuso di materiali di riciclaggio in plastica marina per sviluppo sostenibile.

Ad esempio, una certa azienda ha ridefinito gli standard di produzione per lo spazio profondo utilizzando lo spazio profondo utilizzando il più layer Co-iniezione di tecnologia a iniezione di corsi href = "https://jsrpm.com/industry/industry-equipment"> L'alloggiamento del sensore resistente alle radiazioni di uno stampaggio di iniezione di sonda Marte.

Come scegliere i materiali di progettazione dello stampo in ambienti estremi?

; Data-translateID = "93A2E4145E3F27E2978BB520D07DBE08" Data-Pos = "0" Data-Len = "128" Data-V-7B79C893 = ""> nel campo dello stampaggio iniezione in ambienti estremi, i materiali di muffa sono passati dalla difesa passivamente attivo. Le seguenti sono soluzioni innovative a diverse condizioni di lavoro Extreme:| tipi ambientali estremi | Schema materiale | core tecnology Breakthrough | Casi di scenario dell'applicazione |

| ambiente corrosivo ad alta temperatura | stampo per rivestimento nano in carburo di tantalum. | strato di protezione antiossidante auto-generato (non fallisce a 1800 ℃). | stampaggio a iniezione di componenti di resina resistenti ad alta temperatura per motori aeronautici. |

| ambiente ultra a bassa temperatura | stampo composito in lega ad alta entropia. | L'ingegneria dei confini del grano raggiunge la tenacità a -200 ℃. | formazione a bassa temperatura di guarnizioni per serbatoi di accumulo di idrogeno liquido. |

| ambienti corrosivi forte | stampi in lega amorfo. |

L'assenza della struttura del confine del grano impedisce la corrosione elettrochimica.

|

stampaggio a iniezione di valvole fluoroplastiche per uso chimico. |

| ambiente ad alta pressione del mare profondo | stampo in lega di titanio poroso gradiente. | stampa 3d Struttura dei pori controllabili bilancia la trasmissione della pressione. | Il guscio resistente alla pressione del sommergibile è integrato e formato. |

| Microgravità nello spazio | Sistema di stampo intelligente levitazione magnetica. | Il campo magnetico superconduttore raggiunge la modellatura senza contatto. | I componenti di precisione per le stazioni spaziali sono fabbricati in orbita. |

Strong> Le caratteristiche comuni di questi materiali innovativi sono:

- dall'omogeneità all'eterogeneità: brevi per le prestazioni attraverso un design strutturale multi-scala come nanocoatings + macropores.

- statico alla dinamica: alcuni nuovi materiali possono regolare automaticamente la loro microstruttura in base ai parametri ambientali.

- singolo a composito: combina proprietà con cui i materiali tradizionali non possono coesistere, come alta resistenza e tenacità.

> Come iniettare l'involucro degli elettrodomestici?

1.m Old Decoration (IMD+) Technology

- Punto Breakthrough: combinazione di membrane di trasferimento su nanoscala JS per integrare le trame 3D, la lucentezza metallica e i rivestimenti resistenti alle impronte digitali durante la plastica di plastica per evitare l'elaborazione secondaria.

- > Caso in punto: JS pannello per la porta del refrigeratore di marca premium con 0.1mm Ultra di disegno di disegno a figura Tasso.

2. Sistema di stampo di controllo della temperatura dinamica

- Punto di rottura: l'uso dell'algoritmo di controllo della temperatura AI auto-sviluppato di JS viene regolata in tempo reale, eliminando la deturpazione della cassa di grande spanta.

- > Caso: 55 pollici di stampaggio iniettabile con un errore di pianta <0.05mmmm (standard dell'industria 0.2mm.

3. Iniezione diretta di compositi eco-compati

4. Mormatura a iniezione a parete sottile ad alta velocità 5. Materiale sanitario intelligente Mormatura a iniezione

> Quali sono i requisiti per lo stampaggio di iniezione di strumenti chirurgici?

; Strumenti combinati con i vantaggi unici della produzione di precisione JS:

Ultra-Clean Adaptation System Span Data-V-7B79C893 = ""> 1. <-span class = sname " data-translateid = "06a83e5417593d7d93415a7694783bda" data-pos = "3" data-len = "33" Data-V-7B79C893 = ""> Biocompatibilità Biocompatibilità Matrix Screening

Based on various medical-grade polymers in the JS material library (e.g. PEEK, medical silicone, transparent polycarbonate), a material adaptation model for instrument use developed, and special alloys (e.g. molybdenum titanium alloys) that have passed ISO 10993 cytotoxicity testing are prioritized for long-term instrument implantation.

2.Pre treatment of infection-resistant surface modification

Combining plasma immersion ion implantation with nano silver, an antibacterial microstructures was established within the cavity of injection moldings to form a long-lasting (>500 cleaning cycles) antimicrobial layer on the instrument surface (Escherichia coli inactivation rate>99.9%).

Submicron level precision manufacturing matrix

1.Dynamic tolerance compensation system

Using JS patented closed-loop temperature controlled injection molding system (±0.002°C accuracy) combined with real-time pressure sensing (resolution 0.1MPa) in the die cavity, component size stability of 0.1 wall thickness was ±0.003mm, satisfying the assembly requirements of microsurgical instruments.

2.Multi material integrated molding process

The development of gradient injection molding technology allows seamless connection between hard metal (e.g. stainless steel) and flexible TPU soft tissues in a single molding process, with shear strength exceeding 25MPa, exceeding the fatigue life limit of traditional bonding processes (a more than 3 increase).

Medical grade cleaner production chain

1.100,000 level clean unit cluster

The injection molding workshop is equipped with an ISO 7 purification system, AGV material transfer and dust-free packaging workstations with dust concentration less than 0.5 μg/m³, which meets the requirements of the U.S. Food and Drug Administration's QSR sterile instrument production environment control.

2.Closed loop traceability management system

Each injection molding piece is equipped with an RFID chip that integrates data from more than 200 dimensions such as raw material volume, injection parameters (pressure/ temperature/ velocity), quality inspection results, and more to support electronic record traceability of FDA 21 CFR Part 11 standards.

Extreme working condition verification system

1.Accelerated aging test matrix

The reliability of the instrument in cases of extreme emergency surgery was ensured by triple verification of temperature cycling (-40°C to 130°C, 1000 cycles), chemical corrosion (72 hours soaking with 75% ethanol) and mechanical fatigue (100,000 opening and closing tests).

2.Bioburden extreme challenge

The most serious contamination conditions (MRSA biofilm loading 10^7 CFU/cm²) were simulated, using JS's self-developed enzymatic cleaning process, the residual protein content on the surface of the instrument is less than 2μg/cm², meeting the EU MDR Class III sterilization standard.

Intelligent composite specification output solution

1.One-stop authentication acceleration Kit

Provide two-track FDA 510(k) and CE MDR dual track certification consulting services, including a complete set of registration documents such as risk analysis reports (ISO 14971), biocompatibility data package, sterilization validation schemes, etc., reducing the average certification cycle by 40 days.

2.Digital twin delivery system

Simultaneously, 3D functional simulation models of the instrument, material microstructure analysis reports and manufacturing process parameter files (derived from MES system) are provided to assist clients quickly complete preclinical validation.

What is the environmental tolerance of military injection molded parts?

Breakthroughs in environmental tolerance technology

1.Ultra-wide temperature range stability

- The material passed an extreme temperature change test of -55°C to 180°C (-40°C to 125°C in conventional military standards) with a the thermal deformation rate less than 0.3% (0.5% on average for industry).

- Specially formulated fiberglass reinforced PA66 material have a strength retention rate of greater than 90% after wet-heat aging of 85°C/ 85% RH for 3000 hours.

2.Innovation in resistance to medium penetration

- Using nanoscale gas-phase silica, PCT assays (121°C/ saturated vapour) showed no silver lines for 240 hours.

- After 96 hours of soaking in fuel, the volume expansion rate is less than 0.2%, better than the MIL-DTL-53022G standard.

3.Dynamic load strengthening

- Under simulated artillery vibration conditions (10-500Hz/ 30Grms), the critical dimension change after 10^7 cycles is less than 0.02mm.

- The impact resistant ABS substrate passed the 100J drop hammer test (notch specimen), and the crack propagation rate was reduced by 60%.

Environmental Adaptation verification system

| Test dimension | Testing standards | JS measured indicators | Industry benchmark comparison |

| High and low temperature cycle | MIL-STD-810H Method 503 | -55℃ to 125℃/100 cycles without failure. | The standard requires -40℃ to 85℃. |

| Salt spray corrosion | ASTM B117 | 480 hours without red rust. |

The standard requires 240 hours.

|

| Ultraviolet aging | ISO 4892-3 | 1000 hours, color difference ΔE <1.5. | The standard requires 500 hours. |

| Low pressure simulation | GB/T 2423.21 | The sealing performance is intact at 10^-3Pa/24h. | Conventional 10^-1Pa test. |

JS converts precision machining accuracy (±0.005mm) into micrometer level protective structure control capability that combine with 23 military-specific grades in the materials genome database to form customized solutions across the land, sea, air, and space domains. The company's production base is equipped with a thermostatic ±0.1°C clean workshop and a dust-free 100,000 level dust-free laboratory, which provides comprehensive support for high-reliability components from design simulation to mass production.

How can JS company reduce costs for small batch injection molding?

JS reduced the cost of small-scale injection molding by 30%-50% through professional technology and process optimization. The specific plans are as follows:

Digital pre-production system

1.Virtual validation replaces physical trial modeling

- Forecasting shrinkage rate and warping deformation (error less than 0.01mm) by CAE simulation technology reduces mold trials frequency by 70%

- Die flow analysis software automatically matches the most optimal gate position, eliminating the loss traditional debugging consumables consumables.

2.Smart quotation system

- The 3D model automatically identifies features (such as stiffeners/buckles) and generates a BOM cost list in less than 3 seconds.

- Real-time integration of global chemical raw material price index, dynamic recommendation of the most cost-effective raw material combination.

Flexible Manufacturing System

| Pain points of traditional mode | JS Innovation Solution | Cost impact |

| Excessive investment in molds | Magnetic detachable insert mold. | Reduce the cost of single cavity molds by 60%. |

| Changing lines takes a long time | Robot automatic spraying release agent system. | The time for changing lines has been shortened to 8 minutes. |

| High marginal cost for small batches | Dynamic scheduling algorithm optimizes equipment load. | Cost reduction of 45% for minimum order quantity of 100 pieces. |

Material Innovation

1.Recycled material plan

- Customers can choose JS recycled aerospace grade ABS/PC alloys (performance degradation <3%).

- Cost savings of $800-1200 per tonne of recycled material.

2.On-demand synthetic technology

- Custom modified plastics such as flame retardant PA12 were synthesized on-site using molecular level 3D printing.

- Reduce intermediary premiums and reduce material costs by 25%-40%.

Whole life cycle cost control

- Embedded service life prediction chip: Injection molded parts is equipped with IoT sensors that can monitor fatigue life in real time and provide feedback to optimize subsequent batch processes.

- Carbon footprint deduction mechanism: Customers using biodegradable materials such as PHA can deduct their annual carbon emissions tax.

Typical case: A drone customer was supposed to buy 1000 custom antenna covers. Only three prototypes were used for validation and mass production through JS's digital twin pre production and mold technology. Total costs are down 67% compared to traditional model, with distribution times compressed to 12 days (an industry average of 30 days).

Summary

Injection molding has already surpassed traditional molding meaning, which is not only a simple process of injecting molten plastic into molds, but also a modern technology combining materials science, precision engineering and intelligent manufacturing. From nanoscale medical devices to meters long aircraft, molding plastic is reshaping the manufacturing boundaries of industries with incredible creativity. The real appeal of this technology lies its limitless possibilities.

Injection molding always brings amazing solutions when new materials encounter intelligent processes and innovative designs that break through traditional limitations. We are on the cusp of a manufacturing revolution where entrepreneurs, engineers and product designers have the opportunity to realize their innovative vision through this technology.

Disclaimer

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQs

1.Is injection molding suitable for mass production?

Injection molding is very suitable for mass production. A set of molds can produce hundreds of thousands to millions of pieces, high efficiency, low cost, especially suitable for large-scale production of standardized products.

2.Are injection molded parts resistant to high temperatures?

The temperature resistance of injection molds depends on the material. Ordinary plastics can withstand temperatures between 60℃ and 100℃, while engineering plastics such as PEEK can withstand temperatures above 260 degrees Celsius. Special formula can further enhance heat resistance.

3.Can injection molded parts be recycled?

Thermoplastic injection molding parts can be recycled, but need to be classified, and thermosetting plastics are not recyclable due to chemical crosslinking. Recycled materials are often downgraded for use, leading to a degree of performance degradation.

4.How long is the lifespan of injection moldings?

Injection moldings typically last between 100,000 and 1 million weeks, depending on the material, type of plastic and level of maintenance. Precision molds can reach more than 5 million times.