Au cours de ces années de travail dans un casting à basse pression à JS, j'ai profondément réalisé qu'il est loin d'être suffisant pour se concentrer uniquement sur l'alliage d'aluminium utilisé pour faire une casting légère, forte et douce et magnifique. Derrière cela est le résultat du travail collaboratif des matériaux clés.

L'alliage en aluminium fondu est le noyau clé. Mais pour remplir avec précision chaque coin de la moisissure avec de l'aluminium fondu, il est inséparable de la camionnette en céramique spéciale ci-dessous. Il doit résister à des températures élevées et maintenir une excellente compatibilité chimique avec l'aluminium fondu pour garantir qu'aucune réaction nocive ne se produise.

Et l'acier de moisissure à haute température et extrêmement fort dans notre moule est ce qui résiste à une pression énorme et à des milliers de degrés de température élevée, et est utilisé à plusieurs reprises pour assurer la forme et la taille précises de la coulée.

Lorsque beaucoup de gens mentionnent le casting, ils ne pensent inconsciemment qu'au matériau métallique lui-même. MaisDans le processus de coulée à basse pression, si nous ne discutons que des alliages en aluminium, nous ne voyons vraiment que la couche la plus superficielle. Ce qui prend vraiment en charge les pièces moulées de haute qualité, c'est cet ensemble de Special Moule Steel, Special Ceramic Riser et Aluminium Alloy Material System. Ils jouent chacun un rôle irremplaçable. Sans aucun lien, ce casting parfait est impossible à réaliser.

Résumé de la réponse de base:

| Catégorie de matériel | Fonction de base | Matériaux communs |

| Alliage coulé | La formation du composant final détermine ses performances. | ALLIAGE D'ALUMINUM (A356.0, ZL101), alliage de magnésium (moins couramment). |

| Matériau mou | La forme du composant doit résister au cyclisme thermique. | Hot Work Mold Steel (H13, SKD61). |

| Matériaux d'équipement clés | Assurer un fonctionnement stable du processus. | Nitrure de silicium / céramique en carbure de silicium (colonne montante), graphite (creuset). |

Cet article répondra à vos questions:

- Dans ce guide, je me concentrerai sur les alliages en aluminium pour le casting à basse pression.

- Et expliquer la criticité des matériaux de moisissure et de colonne montante.

- Enfin, je vais utiliser un vrai cas pour vous montrer comment cet ensemble de matériaux fonctionne en étroite collaboration pour créer une pièce haute performance et fiable.

- Après l'avoir lu, vous comprendrez que les bonnes moulages sont le résultat d'un travail d'équipe matériel.

Pourquoi faire confiance à ce guide? Une perspective globale de l'équipe JS Casting and Material Science

Les projets de casting que notre entreprise doit faire sont bien plus que simplementCitations de coulée à basse pression en aluminium. La clé est que chaque fois que nous citons, nous venons avec un rapport de faisabilité matériel, qui est la partie la plus précieuse.

Des années d'expérience m'ont donné une compréhension approfondie de la complexité de la sélection des matériaux. Par exemple, pour les roues automobiles, nous utilisons souvent le grade A356, plus le traitement thermique T6, il peut être léger et durable. Mais si vous faites une culasse moteur, le niveau du matériau et le processus de traitement doivent être réélus, car les forces, les températures et même les modes de défaillance quila roue et la culassedoivent résister sont complètement différents.

Pour le moule, nous utilisons l'acier de moule H13 pour le processus de traitement thermique, contrôlant avec précision la température de trempe et les temps de température. Je fais une grande attention à ces aspects, car la durée de vie du moule sera finalement calculée dans le coût du produit du client.

Notre véritable expérience:

- Le produit d'un client avait des impuretés à l'échelle dans le casting, et le taux de réussite planait à 85%, ce qui était un casse-tête pour le client.

- Après une analyse minutieuse, nous avons constaté que le problème était avec la colonne montante en fonte traditionnelle, et l'aluminium fondu avait réagi avec lui. Plus tard, nous avons suggéré de le remplacer par uncolonne verts en céramique au nitrure de silicium, ce qui résiste aux températures élevées et n'est pas facile à réagir chimiquement avec l'aluminium.

- En fin de compte, le problème d'impureté a été résolu et le taux de réussite a grimpé à 99%! Ce cas montre qu'il ne suffit pas d'avoir un bon alliage d'aluminium. La façon dont les matériaux interagissent les uns avec les autres sont les plus importants.

"Comme l'a souligné le professeur Harry Bhadeshia, un célèbre ingénieur de matériaux: en ingénierie, la défaillance des matériaux provient rarement d'un seul facteur. Il est généralement le résultat d'une inadéquation entre les matériaux, les processus et la conception."

Ce guide est ce que notre équipe JS a accumulé peu à peu en fonction de ces expériences pratiques et de ces connaissances en sciences matérielles. Il est authentique et fiable. Je veux juste vous dire clairement les stands sur lesquels j'ai marché et les routes que j'ai vérifiées, afin devous aider à fabriquer des pièces moulées de haute qualitéavec des performances plus fiables et des coûts plus compétitifs.

Le protagoniste apparaît: le partenaire idéal de l'alliage en aluminium à basse pression

Dans les projets quotidiens de casting que j'entrepre, je me retrouve souvent à voir à quel point le processus de coulée à basse pression et l'alliage en aluminium sont un couple parfait.Technologie de coulée à basse pression en alliage en aluminiumtrouve une application approfondie car les caractéristiques de l'alliage d'aluminium sont en parfaite harmonie avec un moulage à basse pression.

En parlant simplement, qu'est-ce que le casting à basse pression?

Il s'agit d'un processus de coulée de pression où le métal fondu est forcé dans la cavité du moule par une basse pression (généralement entre 0,5 et 1,5 bar), réduisant ainsi des défauts tels que les pores et le rétrécissement, pour devenir plus dense et des moulages précis. Vous trouverez ci-dessous une discussion sur pourquoiL'alliage d'aluminium est un compagnon idéalet les notes les plus utilisées utilisées.

Pourquoi utiliser l'alliage en aluminium comme choix supérieur pour le moulage à basse pression?

- Les alliages en aluminium, en particulier les alliages en aluminium-silicium tels que A356, ont des propriétés de coulée supérieures, offrent une bonne fluidité et remplissent facilement les contours de moisissures complexes, étant significative dans une formation précise dans la coulée à basse pression.

- Il est fort mais a un poids faible avec une densité d'environ un tiers de celle de l'acier, mais il peut former une bonne résistance à la traction, ce qui est un avantage majeur pour la construction légère dans le véhicule à moteur etindustries des avions.

- Enfin, les alliages en aluminium sont un bon conducteur de corrosion et de chaleur: il résiste à l'oxydation et aux attaques chimiques, mais est un bon conducteur de chaleur, ce qui en fait un matériau idéal pour la culasse d'un moteur, un radiateur ou un boîtier d'un appareil électronique. Tous ces rôles servent à rendre le processus de coulée à basse pression efficace et fiable.

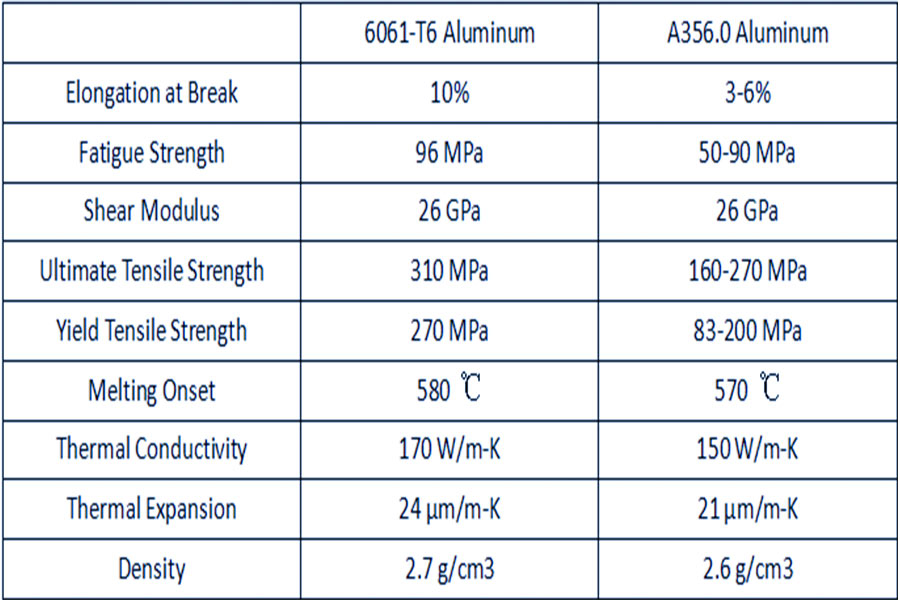

Les notes d'alliage en aluminium les plus couramment utilisées:

- A356.0 ou ZL101A: Dans notre pratique à JS, ce sont les joueurs vedettes dans le casting à basse pression. C'est unalliage d'aluminium-silicium-magnésiumavec une bonne coulée et une forte étanchéité à l'air. Après le traitement thermique T6, sa résistance et sa ténacité peuvent être améliorées, ce qui convient particulièrement à la fabrication de roues haute performance, de bras de suspension ou de composants du moteur.

- ALSI7MG ou ZL101: Ils sont largement utilisés dans les normes européennes et ont des performances similaires à l'A356. Selon les exigences spécifiques du projet, telles que la résistance à la traction plus élevée, l'allongement ou la résistance à la chaleur, nous utilisons également d'autres notes d'alliage en aluminium, mais A356 et ALSI7MG représentent plus de 80% de nos travaux quotidiens.

"La coulée à basse pression en alliage en aluminium combine l'efficacité du processus et les avantages matériels pour produire des pièces de haute précision et légères. Si j'étais responsable de ce projet, je commencerais par les besoins des clients, analyserais le scénario d'application, sélectionner la note d'alliage en aluminium approprié (de préférence A356), optimiser Aluminium ALLIAH LOBSPRESSURE CASTING. "

Heroes en coulisses: moules et équipements d'équipement qui font la perfection

Continuons à parler decoulée à basse pression en aluminium. Cette fois, nous parlerons de ces "héros en coulisses" qui sont facilement négligés mais absolument critiques, des moules et des matériaux d'équipement. Imaginez que l'alliage d'aluminium est le protagoniste sur scène, et le moule et l'équipement sont la scène et l'éclairage. Sans eux, peu importe à quel point le protagoniste est bon, il ne peut pas effectuer un bon spectacle!

Matière de moisissure: la durabilité est la dure vérité!

- Défi de base: le moule doit résister à plusieurs reprises à l'eau bouillante de 600 à 700 ° C et à la pression du retrait de refroidissement. Il ne peut pas être déformé ou fissuré au fil du temps. Cette exigence de force est très élevée!

- Notre premier choix: Hot Work Die Steel, comme le familier H13 (American Standard) ou SKD61 (Japanese Standard).

Pourquoi ce type d'acier est-il si puissant?

Il contient des matériaux tels que le chrome, le molybdène et le vanadium, ce qui le rend fort et dur à des températures élevées, et peut en particulier résister à la fatigue causée par des changements chauds et à froid répétés.Dans notre atelier JS, H13 / SKD61 est la force principale absolue dans la fabrication de moules métalliques à basse pression.

Tuyau de levage: canal central de la coulée à basse pression de contre-gravité

Ce tuyau est très critique! Le liquide en aluminium est versé dans le moule "en amont" par elle. Nous avons généralement des exigences extrêmement élevées pour cela:

- Propriétés chimiques stables: il ne doit pas réagir avec de l'eau d'aluminium, polluer le métal fondu et les impuretés dans la coulée seront supprimées.

- Température de contrôle: L'eau en aluminium ne peut pas refroidir trop rapidement lorsqu'elle monte dans le tube, sinon il gèlera avant de remplir le moule.

- Durabilité forte: il doit résister à l'érosion de l'eau d'aluminium à haute température et des chocs chauds et froids, et ne peut pas être facilement brisé.

Notre premier choix est le tube en céramique au nitrure de silicium(c'est-à-dire si₃n₄). Qu'est-ce qui est si génial dans cette chose? Il est particulièrement résistant à la corrosion, en force, pas peur de l'expansion et de la contraction thermique, et a une longue vie. Les pièces moulées en fabriquées sont de la meilleure qualité. Bien sûr, il existe également des solutions d'économie, comme l'ajout d'une couche de revêtement à l'intérieur des tuyaux en fonte ou des tuyaux en acier, mais pour être honnête, la durabilité et l'effet anti-pollution sont inférieurs aux tubes en céramique.

Autres "rôles de support clés" qui ne peuvent pas être ignorés:

- Crucible: un "pot" utilisé pour faire fondre l'eau d'aluminium. Nous utilisons généralement des creusets en graphite car ils résistent à des températures élevées et l'eau d'aluminium ne réagira pas lorsqu'elle est trempée.

- Agent de libération: il devrait êtrepulvérisé dans le moule avant chaque versant. Les principales fonctions sont les suivantes: premièrement, permettre à la coulée solidifiée d'être rétrogradée en douceur; Deuxièmement, pour former un film protecteur sur la paroi intérieure du moule pour réduire les dommages directs de l'eau d'aluminium à haute température au moule et prolonger la durée de vie du moule.

Pour fabriquer des produits de haute qualité et stables en casting à basse pression d'alliage d'aluminium, il est loin d'être suffisant pour avoir un bon alliage d'aluminium seul. La sélection de matériaux de chaque lien de «petits aides» commeLes moules, les tubes de colonne montante et les agents de libération affectent directement le succès ou l'échec final.

"Dans notre entreprise JS, nous sommes bien conscients de la valeur de ces" héros en coulisses ". De la sélection de l'acier de moule, l'application de tubes de colonne de colonne en céramique au besoin de paramètres de processus accumulés.

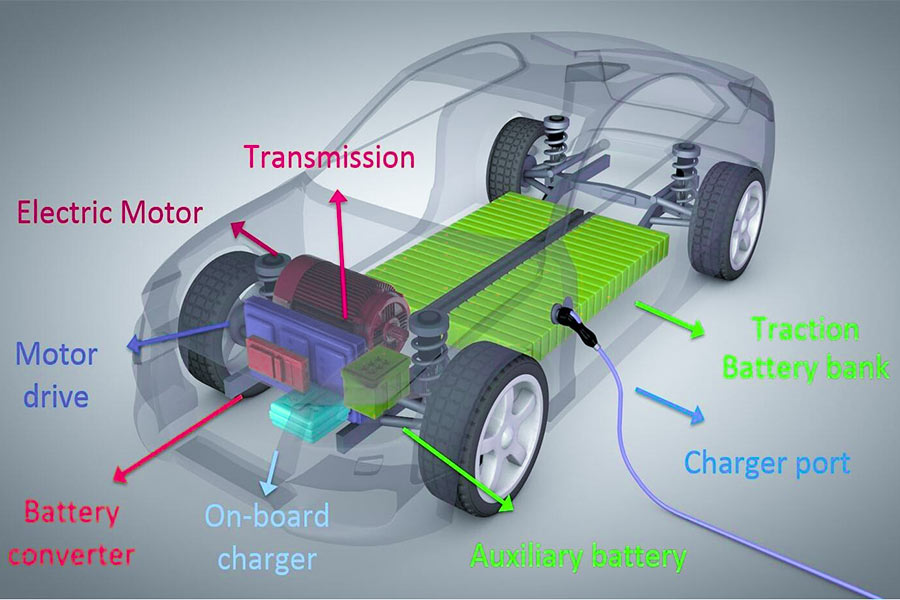

Analyse de cas pratique: développer une plaque de refroidissement de batterie intégrée pour les véhicules électriques phares

Dans le domaine des véhicules électriques, la batterie est le noyau et sonLe système de refroidissement est la garantie de vie clé. Nous avons entrepris un projet difficile: développer une plaque de refroidissement par batterie avec une taille extra-large (1,5 mètre de long) et des canaux d'écoulement internes extrêmement complexes (conception en forme de S) pour un fabricant de véhicules électriques supérieur. Les exigences de base sont: la fiabilité absolue et la fuite nulle.

Défi client: faites une plaque de refroidissement grande et complexe qui ne doit pas fuir

La solution précédente du client a fait face à deux principaux points de douleur:

- Solution de soudage traditionnelle:Soudage plusieurs petits composantsdans un tout. Cela entraîne des centaines de points de fuite potentiels, un risque élevé de défaillance sous vibration à long terme, et plus de pièces entraînent une augmentation du poids.

- Tentative de casting à haute pression: Limite par la taille extra-large et les canaux d'écoulement internes complexes, les petits pores sont facilement formés pendant le remplissage à grande vitesse, qui ne peut pas non plus répondre aux exigences strictes de fuite zéro.

Solution de JS: un système de moulage à basse pression complet

Après analyse,Nous avons constaté que la clé du succès réside dans les matériaux et les processus: Nous devons choisir une combinaison de matériaux et de processus qui peut former une structure complexe en un seul coup et ne laisser aucune couture. Nous avons donc verrouillé la technologie de coulée à basse pression:

- Alliage de coulée préféré:Nous avons utilisé l'alliage d'aluminium A356. Il a une bonne fluidité, une forte densité après une solidification et peut pleinement remplir des canaux d'écoulement complexes. Plus important encore, après le traitement thermique T6 standard, il peut obtenir une forte résistance et une ténacité, et a une contrainte extrêmement élevée, qui est la base de la prévention des fuites.

- Processus de précision et conception du moule: La coulée à basse pression permet à l'eau d'aluminium de remplir lentement le moule, ce qui peut éviter efficacement le piégeage de l'air et reproduire complètement ces minuscules canaux d'écoulement. Dans le même temps, nous avons fabriqué le moule avec de l'acier H13, ajouté des tuyaux de refroidissement à l'intérieur, contrôlé avec précision le processus de solidification et évité efficacement le retrait.

- Équipement clé: Compte tenu des exigences élevées pour la pureté du canal d'écoulement du liquide de refroidissement, nous insistons pour utiliser des tubes de colonne verte en céramique de nitrure de silicium sur des machines à mouler à basse pression. Ce matériau inerte assure la pureté de la coulée de la source. La livraison finale est une telle performancepartie de coulée à basse pression en aluminium.

Avantages comparatifs du processus de coulée à basse pression:

| Type de processus | Taux de fuite moyen | Réduction du poids (par rapport au soudage traditionnel) | Potentiel d'amélioration de l'efficacité de la production |

| Coulée à basse pression | 0% | ~ 20% | Élevé (70% +) |

| Coulée à haute pression | 2,5% | ~ 10% | Moyen (40%) |

| Soudage traditionnel | 5,0 +% | 0% | Faible (20%) |

Source: SAE International, Advanced Casting for EV Refoling Systems, 2024.

Résultat final: noyau de sécurité léger et haute fiabilité

Notre solution a apporté des améliorations significatives:

- Structure globale: a transformé avec succès le composant complexe composé à l'origine de plus de 20 pièces soudées en une seule coulée intégrale, éliminant le risque de fuite de soudure et améliorant la fiabilité structurelle.

- Vérification des fuites zéro: réussi le test de fuite d'hélium le plus rigoureux pour obtenir un jugement de fuite zéro. Dans le même temps, passé des tests de cycle de pression et de vibration à 100%,Répondre pleinement aux normes de sécurité.

- Réduction de poids significative: par rapport à la solution de soudage d'origine du client, notre plaque de refroidissement est 20% plus légère, contribuant à améliorer l'efficacité énergétique de l'ensemble du véhicule.

- Amélioration de l'efficacité de production: le processus de moulage en une pièce simplifie le processus de production et améliore l'efficacité de la production par rapport au soudage manuel.

Inspiration centrale: l'optimisation du système est le roi

Après avoir terminé avec succès ce projet, j'ai réalisé une vérité: lesuccès de la coulée à basse pressiond'alliages en aluminium n'est pas aveuglément deviné, maisrepose sur l'optimisation systématique des trois principales zones de coulée d'alliages, de moules et d'équipements.Chaque détail doit correspondre pour produire un produit de qualité.

"Si je devais diriger ce projet, je creuserais d'abord dans les besoins des clients, puis j'utiliserais notre expertise JS à basse pression pour sélectionner le bon alliage d'aluminium A356 et personnaliserais le moule H13 pour assurer un processus pur. Pendant la phase de test, je serrerais le cycle de pression et brancherais les fuites à l'avance. JS est engagé à la plate-forme électrique de la chute de la technologie et de l'exécution de la plate-forme électrique complexe Next Gene."

FAQ - Répondre davantage à vos questions sur le casting de matériel

Question 1: Quelle est la différence fondamentale entre les matériaux de coulée à basse pression et les matériaux de coulée de sable?

La différence de base entreLes deux processus résident dans le matériau de la moisissure:

- La coulée à basse pression utilise un moule métallique réutilisable, comme l'acier H13 que nous utilisons couramment. Ce moule dur assure des dimensions de coulée précises, une surface lisse et une grande efficacité.

- Le moule pour la coulée de sable est jetable, principalement un moule de sable en sable de quartz et un liant. Les moules de sable sont bon marché à fabriquer et conviennent particulièrement aux pièces grandes et relativement simples. Mais par rapport aux moules métalliques, la précision et la finition des pièces produites par les moules de sable sont bien pires.

Donc, quel processus choisir, le matériau du moule (métal ou sable) est le point de départ clé.

Question 2: Pourquoi la coulée à basse pression n'est-elle pas souvent utilisée dans les matériaux en acier?

- Le noyau clé est la température! La fusion de l'acier nécessite environ 1500 ℃, ce qui est beaucoup plus élevé que l'alliage en aluminium que nous fabriquons souvent (environ 660 ℃). Une telle température est un grand test pour l'équipement.

- Les fours d'isolation, les contreventes, en particulier les moules métalliques que nous utilisons à plusieurs reprises (comme l'acier H13), sont sujets à des problèmes à des températures aussi élevées, et leur durée de vie sera fortement raccourcie. Ils devront être remplacés bientôt et le coût est trop élevé.

Ainsi, le moulage à basse pression est comme sur mesure pour les alliages légers tels que l'aluminium et le magnésium. Les utiliser est le plus approprié et le plus rentable.

Question 3: Quelle est la différence entre la coulée à basse pression et la coulée à haute pression dans la sélection des matériaux?

Les méthodes de travail de ces deux processus sont très différentes, ce qui affecte directement le choix des matériaux:

Coulée à haute pression:

- Il est rapide et le métal fondu est instantanément précipité dans le moule par haute pression. Nous utilisons souvent des matériaux avec une bonne fluidité, comme l'alliage d'aluminium et l'alliage de zinc, qui peut rapidement remplir tous les coins du moule.

- Mais le problème est là aussi. S'il est précipité trop fort, il est facile de piéger l'air à l'intérieur et de former de minuscules pores.

- Il est difficile d'effectuer des processus de renforcement tels que le traitement thermique T6 à l'avenir. Une fois que les pores se dilatent lorsqu'ils sont chauffés, les pièces peuvent se gonfler et être abandonnées.

Coulage à basse pression:

- Il se nourrit lentement et régulièrement et s'appuie sur la pression de l'air pour pousser régulièrement le métal fondu dans le moule. De cette façon, le gaz n'est pas facilement attiré, et l'intérieur de la coulée est très dense, avec presque pas de pores.

- Par conséquent, les pièces en cours conviennent particulièrement au traitement thermique T6. Après traitement thermique, la résistance et la dureté du matériau peuvent être considérablement améliorées.

Résumé

Pour vraiment faire un bon usage de la coulée à basse pression, il ne suffit pas de regarder les pièces en alliage en aluminium réalisées à la fin.La clé réside dans les principaux matériaux et systèmes de processus qui prennent en charge l'ensemble du processus, comme l'acier de moule H13 durable, la colonne vertébrale en céramique résistante à la corrosion et d'autres composants clés. Comme l'un des nombreuxusines de coulée à basse pression en aluminium, nous savons qu'en sélectionnant les bons matériaux et en veillant à ce que l'ensemble du système de processus soit en place peut être produit des pièces haute performance et haute fiabilité.

Votre projet a-t-il besoin d'une telle solution?

- Vous recherchez une méthode pour fabriquer des pièces en alliage en aluminium qui peuvent fabriquer des formes complexes et assurer une qualité supérieure?

- Pensez-vous que le choix des matériaux ne peut pas seulement regarder la note, mais aussi comment l'ensemble du processus de fabrication coopère?

JS vous fournit un soutien professionnel:

- Nous nous concentrons non seulement sur la sélection des notes d'alliage en aluminium, mais vous fournissons égalementSolutions d'optimisation de processus de bout en bout:

- Association des matériaux: analysez vos exigences de conception et recommandez la note d'alliage en aluminium la plus appropriée.

- Optimisation du système: Le noyau réside dans l'optimisation de la conception de moisissures, des paramètres de processus et des systèmes de matériaux de support pour garantir des performances de pièce maximales.

- Quoture transparente: vous obtiendrez une citation claire et détaillée du projet.

Agissez maintenant: veuillez télécharger vos dessins de conception!

Nous combinons des connaissances matérielles professionnelles et une technologie de coulée à basse pression mature pour vous donner un plan de fabrication fiable et une citation réaliste pour vous aider à faire de bonnes pièces.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:jsrpm.com

Ressource