Bonjour à tous, je suis ingénieur chez JS. Je me souviens encore quand j'ai commencé en 2008, j'ai vu le fonctionnement d'une machine à casting à basse pression dans un atelier allemand pour la première fois. L'alliage en aluminium fondu se leva progressivement comme une respiration et a finalement rempli le moule complexe de culasse avec une grande précision. À ce moment, l'ingéniosité et l'efficacité du processus ont fait une grande impression sur moi.

Quinze ans se sont écoulés,La coulée à basse pression est déjà un outil familier. Aujourd'hui, je vais enfiler les lunettes de mon ingénieur et vous emmener pour observer ce processus de précision qui a révolutionné les cercles de fabrication.

Qu'est-ce que le coulage à basse pression?

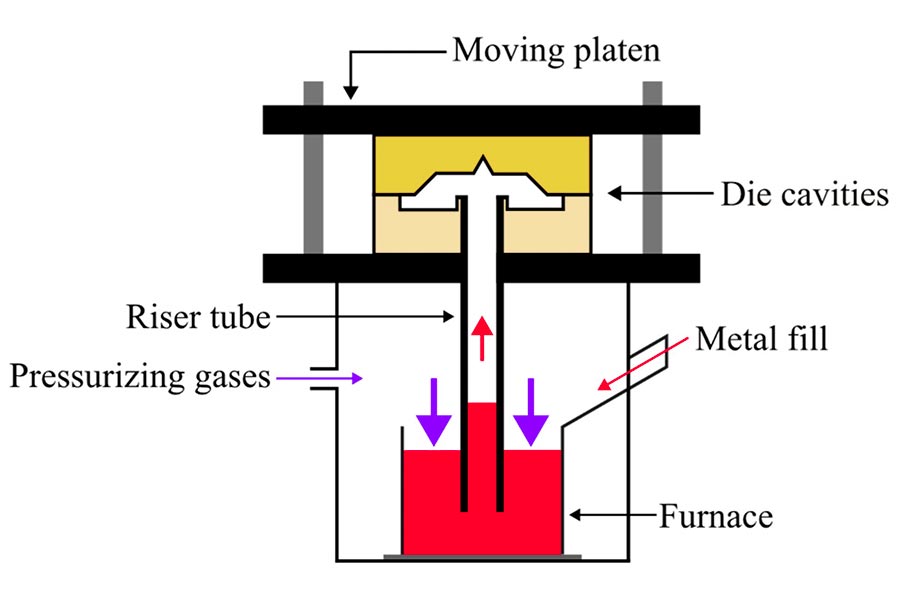

Lorsque nous effectuons une coulée à basse pression, nous utilisons de l'air comprimé pour fournir principalement de la puissance. Nous passons cet air à travers le four à isolation fermé ci-dessous et lui permettons d'agir sur la surface liquide du métal fondu. Cela crée un gradient de pression entre le four et la cavité du moule au-dessus.

Sous cette basse pression (bien inférieure à celle de la coulée à haute pression), le métal fondu est poussé et monte le long de la colonne montante pourRemplissez la cavité du moule en douceur.Après avoir rempli du métal, nous augmenterons un peu la pression de l'air. Cela permet au métal fondu de refroidir, de cristalliser et de se solidifier de manière ordonnée de l'endroit le plus éloigné de la porte à la porte. Une fois la coulée complètement solidifiée, la pression de l'air est libérée. Maintenant, le métal fondu qui n'est toujours pas solidifié dans la porte et la colonne montante se déroulera vers le four en dessous.

Dans le processus de coulée à basse pression, la pression, le temps, la vitesse et la température sont tous contrôlables. Nos moules peuvent être réutilisés à plusieurs reprises, mais l'équilibre thermique doit être spécialement traité au stade de conception afin que le métal puisse se solidifier de l'extrémité à la porte afin d'éviter les défauts internes.

"La principale différence entre la coulée à basse pression et d'autres processus est qu'il utilise la pression d'air contrôlée pour obtenir un remplissage lisse et une solidification directionnelle du métal fondu du bas en haut." - American Foundry Society (AFS) "Casting Metal Handbook"

Qu'est-ce que lefondamentalProcessus de fonctionnement de la coulée à basse pression?

Étape 1: Préparez le moule

- Je commence par préparer le moule. Ce moule (généralement un moule en acier permanent, qui est beaucoup plus durable qu'un moule de sable) déterminera la forme du produit final.

- Le préchauffage du moule est nécessaire pour que la température du moule soit proche du point de fusion en aluminium mais pas plus élevé que cela, pour empêcher le moule froid d'entrer en contact avec de l'eau chaude en aluminium et de créer un «choc thermique».Parfois, un flux est pulvérisé pour purifier la surface du moule à partir de l'oxydation.

- Le moule doit être étroitement scellé et aucun gaz ne doit pouvoir s'échapper. Il y a quelques étapes mineures qui doivent être effectuées avant le casting, comme le dégazage.

Étape 2: obtenir de l'eau d'aluminium

- Je fais fondre le lingot en aluminium dans de l'eau d'aluminium dans un four et le chauffer à une température légèrement au-dessus du point de fusion (par exemple, l'aluminium doit être chauffé à 710-720 ℃).

- L'eau en aluminium est versée dans le four d'isolation (ou creuset) sous le moule, où la température peut être maintenue constante et également les impuretés peuvent être éliminées en même temps. Cette fournaise est comme un thermos avec un filtre.

Étape 3: coulée de pression

- Je fais pression sur le gaz dans la fournaise d'isolation. La pression n'est pas élevée, peut-être 20 à 100 kPa (ce qui est à peu près une fraction de la pression des pneus d'une voiture).

- Cette douce pression pousse l'aluminium fondu en continu, à partir d'un tube dans la fournaise (une colonne montante) vers le haut, dans la cavité du moule scellée. Il n'y a pas d'éclaboussures, c'est assez stable.

- La pression est maintenue pour permettre à l'aluminium fondu occuper tous les détails du moule,tandis que l'excès de gaz dans le moule s'échappe facilement à travers les trous d'échappement fournis.

Étape 4: solidification et démoud

- L'aluminium fondu se solidifie et durcit lentement dans le moule. La pression est maintenue partout, de sorte que l'aluminium est constamment alimenté lorsqu'il rétrécit, réduisant les cavités de retrait de contraction interne. Le processus permet à l'aluminium fondu d'imprimer la forme du moule avec force.

- J'ai lâché la pression de l'air dans le four de maintien lorsque l'aluminium fondu s'est complètement solidifié.

- Ouvrez le moule et retirez la partie de coulée à basse pression encore chaude.

Étape 5: post-traitement

- Les bords des pièces juste enlevés peuvent être avec des bavures et des flashs, et je dois les nettoyer.

- Selon les exigences,Cette coulée à basse pression peut également devoir être broyée deux fois ou poli.

- Je ne gaspillerai pas le matériau de la porte coupé et les restes, je vais les récupérer et les faire fondre pour le recyclage.

Combien d'investissement est nécessaire pour le coulage à basse pression?

On me demande souvent combien d'investissement est nécessaire pour le casting à basse pression en alliage en aluminium. C'est en effet très important! Ensuite, j'en parlerai dans plusieurs points clés:

1. L'équipement est le plus cher

Dans mon expérience personnelle,Le cœur de la partie de coulée à basse pression en alliage en aluminium est l'investissement de l'équipement. Vous avez besoin d'une machine à casting spéciale. Pour les nouvelles machines, les petits usines de coulée à basse pression en aluminium peuvent commencer à 70 000 $ US et les grandes usines peuvent coûter des millions ou plus. Les seconds main peuvent être moins chers, mais le risque est élevé et la maintenance ultérieure peut coûter plus cher.

De plus, n'oubliez pas les accessoires, tels que les moules, les systèmes de contrôle et les dispositifs de sécurité. Ceux-ci peuvent facilement représenter la moitié du coût total de l'équipement. En bref, l'investissement de l'équipement dépend de votre objectif de production. Si la production est petite, l'argent sera économisé et si la production est importante, plus d'argent sera dépensé.

2. Sous-estimer le coût des matières premières

Parler de matériel,L'alliage en aluminium est le héros lors de la mise en alliage en aluminium basse pression. Comme indiqué dans le tableau ci-dessus, le prix mondial des lingots en alliage en aluminium est en corrélation directement au LME, et le prix d'achat intérieur fait généralement référence à la taxe et au fret LME plus. Dans le cas où vous produisez en Europe, le coût des matériaux est d'environ 15% de plus qu'en Chine (fret + tarifs), alors n'oubliez pas de le considérer à l'avance!

3. lieu et installations

On ne peut pas commencer à traiter sans lieu. L'investissement consiste à trouver une bonne usine ou un bon atelier. Le loyer diffère selon l'emplacement. Le loyer d'un endroit dans les villes de premier niveau commence à partir de 10 000 yuans, et il est réalisable avec plusieurs milliers de petites villes. N'oubliez pas la conversion des sources d'électricité et d'eau. Ces coûts fixes ne sont pas peu coûteux. Par exemple, la mise à niveau du système électrique pour s'adapter aux appareils coûte des dizaines de milliers de yuan à l'avance. Même si le terrain loué ne répond pas aux spécifications, il doit être rénové, une énorme dépense.

4. Frais de main-d'œuvre et de fonctionnement

Les dépenses du personnel ne peuvent pas être ignorées. Je suggère d'embaucher au moins quelques travailleurs et techniciens qualifiés. Les travailleurs ordinaires commencent à 5 000 yuans par mois, et les superviseurs techniques peuvent être des dizaines de milliers. Une petite équipe compte au moins 100 000 à 200 000 yuans en main-d'œuvre par an. Les dépenses d'exploitation comprennent la maintenance quotidienne de l'équipement, les frais de formation, les permis d'assurance et de protection de l'environnement - tous ces coûts divers sont d'environ 5 000 yuans par mois. Ne vous sentez pas désolé pour cet investissement. À long terme, les bons employés peuvent réduire les pertes.

5. Estimation totale des investissements et conseils clés

En général, l'investissement minimum pour les projets de coulée à basse pression en alliage en aluminium est d'environ 2 millions de RMB, ce qui est un point de départ réaliste si vous partez de zéro. Mais si vous souhaitez entrer à un coût à faible coût, des équipements d'occasion, plus des opérations à petite échelle, peuvent également être réduits à moins de 500 000 RMB.

Je souligne que ce n'est pas un paiement unique, et il est plus sûr d'investir dans les versements. La logique est très simple. L'équipement, les matériaux, les lieux et la main-d'œuvre sont étroitement liés.Une bonne planification précoce peut économiser beaucoup d'argent. Enfin, n'oubliez pas les études de marché. Le retour sur investissement se situe entre 10% et 20%. Vous devez persister dans cette entreprise depuis longtemps pour voir les bénéfices.

Comment la coulée à basse pression se compare-t-elle avec la moulage par gravité?

1. Différence essentielle: la compétition de la "force motrice" du métal fondu

| Dimension | Coulée à basse pression | Moulage par gravité |

| Source de la force motrice | Pression d'air contrôlable (0,1-0,5 bar) | Pure gravité (sans force externe) |

| Direction de remplissage | Du bas en haut (colonne montante → cavité) | De haut en bas (porte → cavité) |

| État d'écoulement métallique | Débit laminaire (lisse sans turbulence) | Turbulence facile (risque élevé de piégeage de gaz) |

La «livraison de pression» de la coulée à basse pression est essentiellement un processus physique contrôlé, tandis que la coulée de gravité repose sur la gravité naturelle - ce qui signifie une fenêtre de processus étroite et des fluctuations sensibles.

2. Comparaison des indicateurs de base (basés sur des données de production réelles)

| Évaluer les paramètres | Coulée à basse pression | Moulage par gravité |

| Précision dimensionnelle | ± 0,1-0,3 mm (niveau CT4-CT5) | ± 0,3-0,5 mm (grade CT6-CT7) |

| Rugosité de surface RA | 3,2-6,3 μm (près de l'usinage) | 6,3-12,5 μm (nécessite un traitement de sable supplémentaire) |

| Porosité | ≤ 1% (inspection des rayons X A) | 2 à 5% (les zones épaisses sont sujettes à dépasser les normes) |

|

Résistance à la traction

|

240-280 MPA | 200-230 MPa |

| Taux d'allongement | 8-12% | 4-7% |

| Taux d'utilisation des matériaux | 90 à 95% (sans montage) | 60 à 75% (nécessite une grande colonne montante pour compenser le retrait) |

| Durée de vie de la moisissure | 80 000 à 150 000 cycles (la fatigue thermique est le goulot d'étranglement) | 150 000 à 300 000 fois (sans impact à haute tension) |

3. Comparaison de l'économie de la production

L'avantage du coût caché de la coulée à basse pression:

Cas:Dans un nouveau projet de logement à moteur de véhicules énergétiquesde JS Company:

▶ ︎ coulée à basse pression: poids net 12 kg, poids vide 13 kg (taux d'utilisation de 92%).

▶ ︎ Coulage de gravité: poids net 12 kg, poids vide 18 kg (la colonne montante représente 33%).

Résultat: Le coût des matériaux d'une seule pièce est réduit de 25%, et la production annuelle de 100 000 pièces permet d'économiser plus de 600 tonnes d'alliage d'aluminium!

L'avantage de coût explicite de la coulée de gravité:

| Article de coût | Coulée à basse pression | Moulage par gravité |

| Investissement de l'équipement | ¥ 8 à 2 millions (y compris la fournaise d'isolation) | ¥ 2-5 millions |

| Cycle de développement des moisissures | 3 à 6 mois (nécessite une simulation d'équilibre thermique) | 1 à 3 mois (structure simple) |

| Temps de cycle unique | 3-8 minutes (la pression de maintien représente 60%) | 2-5 minutes (sans phase de maintien de pression) |

Mes suggestions de pratique d'ingénierie:

Sélection Règle de fer:

"Basse pression pour les pièces porteuses, gravité pour les pièces décoratives. Basse pression pour les pièces à parois minces et complexes, gravité pour les pièces à paroi épaisse et simples"

Pratique pour percer les limites de la gravité:

Chez JS, nous résolvons des problèmes à travers des processus composites:

▶ ︎ Extrusion de basse pression + locale:Utilisé dans les articulations chaudes du sous-châssis, ce qui peut éliminer efficacement le retrait.

▶ ︎ Coulage de gravité + compensation de rétrécissement de pression différentielle: améliorer la densité du canal d'huile de cylindre.

L'alliage d'aluminium est-il adapté au processus de coulée à basse pression?

Je suis ingénieur depuis 15 ans. Lorsque vous faites des projets de pièces en métal,L'alliage en aluminium convient certainement au processus de coulée à basse pression. Ce processus est largement utilisé dans l'industrie, principalement parce qu'il peut pousser le métal fondu dans le moule à une pression relativement basse, évitant les problèmes courants tels que les bulles ou les fissures.

1. Bonne fluidité

La coulée à basse pression repose sur du gaz à basse pression pour pousser doucement le liquide en aluminium de la fournaise dans le moule. Cette caractéristique de l'alliage en aluminium lui permet de remplir en douceur les coins des moules complexes sans trop de pression, empêchant efficacement des versions insuffisantes et des trous d'air.

2. Retrait contrôlable

L'alliage d'aluminium se rétrécit lors de la solidification, mais ce rétrécissement est relativement facile à gérer. La beauté du casting à basse pression est:

- Remplissage lisse: le liquide en aluminium augmente régulièrement, réduisant considérablement les risques d'air et d'impuretés dans les traits (bien mieux que la coulée à haute pression).

- Alimentation continue (point clé): Sous le processus de coulée à basse pression en aluminium, la pression se poursuivra jusqu'à ce que la coulée se solidifie. La porte est au bas du moule, fournissant en continu du métal fondu, quipeut réduire considérablement les trous de rétrécissement et de rétrécissement, rendant l'intérieur du coulée plus dense.

3. Économique, stable et fiable

- Économie des coûts: la basse pression a une basse pression, des exigences de tonnage à faible machine et des coûts d'investissement et d'entretien faibles. L'aluminium a un faible point de fusion et une faible consommation d'énergie.

- Qualité stable: remplissage lisse + Solidification directionnelle + maintien de la pression continue, cette combinaison de poinçons rend la structure interne de la coulée dense, les grains fins, les propriétés mécaniques uniformes et haute résistance, et la surface lisse.

- Haute rendement: réduit le risque d'entraînement à l'air, d'inclusion du laitier et de rétrécissement, le contrôle des processus est en place, le rendement complet est garanti, en particulier dans des parties avec des structures complexes (telles que les roues et les parties du châssis).

Quels domaines ou industries utiliseront la technologie de coulée à basse pression?

1. Industrie automobile:

Nous fabriquons des pièces automobiles, telles que les roues, les blocs moteurs et les culasses, etLa coulée à basse pression est absolument la force principale. Les choses qu'elle rend sont fortes et fiables. Et la surface est lisse et belle, et elle peut gérer les pièces exposées à l'extérieur comme les roues.

2. Équipement médical (exigences élevées):

Lorsque nous fabriquons des instruments chirurgicaux et des pièces d'équipement de diagnostic, nous ne pouvons vraiment pas être imprudents du tout. Le matériau doit être capable de résister à la vapeur à haute température et à une forte désinfection chimique. La chose la plus importante est qu'il ne doit pas y avoir de pores, sinon il sera difficile de cacher les bactéries. Les pièces fabriquées par la coulée à basse pression ne respectent que les exigences strictes de stérilité et de durabilité du traitement médical.

3. Aérospatial (continuez à améliorer):

Lorsque nous traitons les produits aérospatiaux, les pièces ne peuvent pas être pires. Par exemple, les pièces d'atterrissage et certaines pièces du moteur ont des exigences extrêmement élevées pour la précision dimensionnelle et la qualité interne. La pression utilisée dans la coulée à basse pression est relativement "douce", et les pièces fabriquées sont de haute précision et uniformes et fortes à l'intérieur.

4. Appareils ménagers:

Le support du cuiseur à riz dans votre cuisine, le couvercle du robot culinaire et les pièces de la machine à laver sont toutes fabriquées par moulage.Il peut faire diverses parties en forme de complexe et à parois mincesPour répondre à la fantaisie du concepteur, et le coût est bien contrôlé et les choses sont durables.

Si la coulée à basse pression n'est pas utilisée, quelles autres méthodes de coulée peuvent être choisies?

1. Coulage à haute pression (moulage de matrices):

C'est le plus courant. Il est rapide et efficace, et convient particulièrement aux pièces à grande échelle, à paroi mince et en forme de complexe. Il s'appuie sur une haute pression instantanée (dizaines ou même des centaines de mégapascals) pour briser le métal fondu dans le moule. L'inconvénient est que la haute pression entraîne facilement de l'air et des scories, et il peut y avoir des pores à l'intérieur des pièces. La lenteur et la stabilité de la coulée à basse pression évitent simplement ces inconvénients.

2. Coulage de sable:

La méthode la plus ancienne et la plus flexible, quipeut être utilisé pour des pièces simples à de grands lots, avec presque aucune restriction de taille, particulièrement adapté aux pièces simples super grandes et complexes ou petits lots de pièces moulées. Le coût est relativement faible et le moule est en sable. Mais la précision et la finition de surface sont bien pires que les pièces moulées à basse pression, le post-traitement est gênant et l'efficacité de la production est également faible.

3. Coulage d'investissement (méthode de cire perdue):

La technologie principale pour fabriquer de petites pièces et parties complexes et fines de matériaux difficiles à processus. Super précision et excellente surface. Mais le processus est lourd, le coût est élevé et la sortie n'est pas élevée. Je l'ai utilisé pour remplacer la coulée à basse pression et produire de petits lots de pièces automobiles avant? Après l'entraînement, j'ai constaté que le coût n'en vaut pas la peine.

4. Casting de gravité:

Le liquide métallique s'écoule dans le moule par son propre poids. L'équipement est simple et le coût est faible. Il est correct pour les petits et moyens lots et les petites et moyennes parties des alliages en aluminium / cuivre. Cependant, le métal fondu est facile à éclabousser et à oxyder, la garniture n'est pas suffisamment stable, la qualité interne et la finition de surface ne sont généralement pas aussi bonnes que les moulages à basse pression, et il est un peu incertain de fabriquer des pièces avec des exigences élevées.

5. Coulage à basse pression de contre-gravité:

J'ai presque oublié de le mentionner! Ce nom semble avancé, mais c'est essentiellement une variante plus sophistiquée de la "famille de casting à basse pression". La différence centrale consiste à déplacer le creuset sous le moule pour faire face à la porte et à utiliser un principe d'aspiration sous vide ou de pression différentielle pour permettre au métal fondu de remplir le moule plus en douceur du bas en haut. Il peut aller plus loin que la coulée ordinaire à basse pression, réduire l'oxydation de l'entraînement et améliorer la densité et l'uniformité.

Résumé

Après avoir travaillé sur place pendant 15 ans, je peux dire franchement que le casting à basse pression en alliage en aluminium n'est pas aussi simple que basse pression. C'est un travail acharné de mélange finement le débit métallique, la température, la moisissure et le contrôle de la pression! Il est préférable de fabriquer des pièces à la fois légères, minces et complexes, et absolument fortes et denses.

Chez JS, nous nous concentrons chaque jour sur la façon d'utiliser la coulée à basse pression en aluminium pour fabriquer des pièces plus grandes, plus minces et plus fortes. Avez-vous un projet et recherchez-vous un partenaire fiable? OuSi vous voulez connaître des citations de coulée à basse pression spécifiques en aluminium, N'hésitez pas! Contactez-nous directement, nous parlerons avec la technologie!

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com

FAQ

1. Qu'est-ce que la coulée à basse pression est utilisée pour fabriquer?

La coulée à basse pression est principalement utilisée pour fabriquer des pièces métalliques à parois minces petites et moyennes qui nécessitent une densité élevée, peu de pores et des formes complexes. Les produits typiques comprennent les roues en alliage en aluminium automobile, les blocs de cylindres de moteur, les culasses, les pièces aérospatiales, les boîtiers de moteur et les composants du système hydraulique de haute précision.

2. Quelles formes de pièces peuvent faire la coulée à basse pression?

La coulée à basse pression peut fabriquer des pièces complexes à parois minces avec des contours clairs et une épaisseur de paroi uniforme. Il est particulièrement bon dans les pièces moulées de la forme quasi avec des surfaces incurvées, les côtes fines, les cavités internes ou les structures asymétriques, telles que les roues automobiles, les supports complexes, etc.

3. La coulée à basse pression convient-elle à la production de masse?

La coulée à basse pression est très adaptée à la production de masse. Il a un degré élevé d'automatisation et une longue durée de vie de moisissure (généralement 50 000 à 100 000 fois). Il peut fabriquer de manière stable et efficacement des pièces standardisées telles que les blocs de cylindres de moteur, mais le coût initial du moule est élevé et doit être partagé par la production.

4. Comment réduire les pores dans la coulée à basse pression?

La coulée à basse pression utilise une pression relativement basse (0,01-0,1 MPA) pour remplir en douceur le moule, en évitant le métal fondant turbulent et le gaz d'entraînement. Dans le même temps, il se nourrit en continu et se solidifie sous pression, ce qui permet de libérer le gaz de manière ordonnée. Il coopère également avec une solidification directionnelle pour réduire les pores et améliorer considérablement la densité.