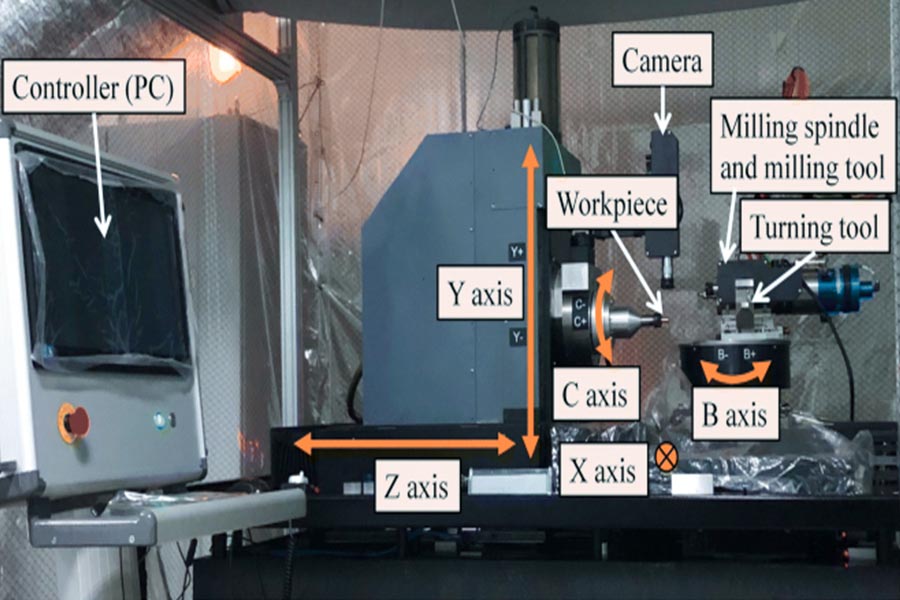

Dans le domaine de la fabrication de précision, cnc-machining est la technologie principale pour réaliser la structure du complexe et le haut précision . Successful design and engineering planning require collaborative consideration from several Dimensions telles que le contrôle de la tolérance de sélection des matériaux et l'optimisation de la structure géométrique. For example, thin-walled members need to balance strength and Le risque de déformation et le traitement multiaxial doivent correspondre aux chemins d'outils pour améliorer l'efficacité.

En combinant des machines-outils avancées d'axe multi-axe avec une optimisation de processus pilotée par AI, JS atteint ± 0,005 mm de précision dans 95% des projets tout en réduisant les coûts de production par 20%. Unlike traditional manual operation, CNC systems can control tool Les chemins, la vitesse et la vitesse d'alimentation précisément par des instructions préprogrammées, ce qui améliore considérablement l'efficacité et la cohérence de l'usinage. Quelle est la définition de l'usinage CNC?

Quelles compétences sont requises pour la programmation CNC?

La programmation CNC nécessite la maîtrise des techniques de base suivantes, qui sont utilisées l'intégralité du processus d'usinage:

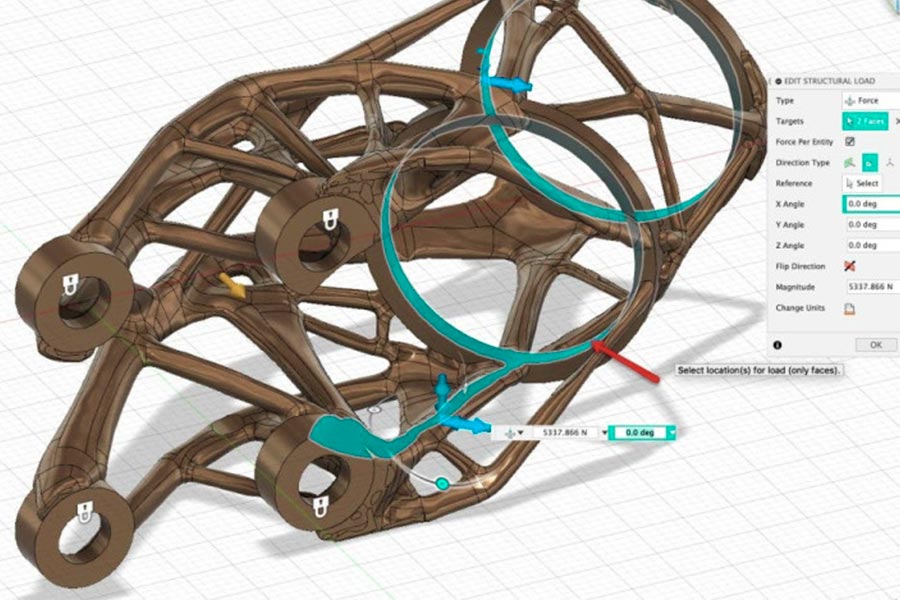

- Capacité à utiliser le logiciel de modélisation: apte à utiliser des outils tels que SolidWorks, UG, mastercam et autres à générer des modèles 3D et traditionne-t-il dans la machine-réservoir code . In order to ensure that the machining parameters are consistent with the Intention de conception, il est nécessaire de comprendre la logique et les fonctions de simulation d'usinage de la génération du chemin d'outil.

- Language de programmation et application d'instruction: maîtriser les instructions de base des systèmes CNC (tels que le code G, le code M), peut écrire ou optimiser le programme en fonction des exigences de traitement, assurer des chemins d'outils raisonnables et une efficacité optimale.

- Material characteristics and processing adaptability: Familiar with cutting properties of metals (e.g. aluminum alloys alloys, titanium alloys) and non-metallic materials (e.g. plastics, composites), selecting tool types and cutting speeds according to the machining process exigences.

- Capacité d'optimisation du processus: Analyser les structures de pièces (telles que la paroi mince, le trou profond, etc.), concevoir une séquence de traitement raisonnable et un plan de refroidissement, réduire la déformation et l'usure des outils pendant le processus de machine.

- Capacité d'analyse et de débogage des problèmes: Peut localiser rapidement des anomalies d'usinage (telles que les erreurs de taille, les défauts de surface, etc.), les problèmes de solve en ajustant les paramètres ou des procédures de modification, et ont une capacité d'intervention d'urgence sur site.

- Procédures et normes de sécurité: maîtriser les procédures de l'opération d'usin par erreurs procédurales.

Quelles sont les précautions pour la conception d'épaisseur de paroi?

1. L'épaisseur de la paroi est uniforme pour éviter la déformation

Dans l'usinage de l'usine, une épaisseur de paroi inégale peut conduire à la concentration de contrainte et à la déformation ou à la fissuration après le moulin.

2. L'épaisseur minimale de la paroi doit correspondre à la capacité de traitement

- L'usinage du tour nécessite un degré concentrique élevé pour les pièces à parois minces. Une épaisseur de paroi minimale ≥ 0,5 mm est généralement recommandée.

- L'usinage de broyage est affecté par l'abrasion de la roue, la paroi mince est facile à déformer, un espace d'au moins 0,3 mm doit être réservé.

- L'ajout de renforcement à l'usinage des moulins peut améliorer la rigidité locale, mais il est nécessaire d'éviter la conception, afin de ne pas rendre difficile de retirer les puces.

- ajouter r = 0,5 mm ou plus les coins arrondis sur les murs intérieurs et extérieurs pour réduire la concentration de contrainte des outils pendant l'usinage de broyage.

4. Caractéristiques de la suppression et adaptation technologique dans le traitement

Les matériaux à haute résistance, tels que les alliages de titane, nécessitent une épaisseur de paroi plus épaisse pour accueillir la force de coupe de Millining > la force de coupe de Milling Les matériaux, tels que les alliages en aluminium, peuvent être dilués de manière appropriée mais nécessitent un contrôle de vitesse en combinaison avec l'usinage du tour.

5.Shrinkage Taux et réservation de tolérance

Les pièces de moulage de coulée ou d'injection nécessitent un taux de retrait, mais des pièces CNC de précision (telles que les composants médicaux) doivent être compensé 0,02-0.05 mm doit être réservé à la conception.

6.Afficacité du chemin d'outil et de l'efficacité de traitement

7. Changements dimensionnels après traitement de surface Si plus de broyage enracinant 0,01-0.03 mm doit être réservé dans la conception pour éviter de dépasser la tolérance de taille finale. La complexité géométrique a un grand impact sur l'usinage CNC, en particulier dans l'usinage et le lathe d'usinage. Les différences et défis suivants doivent être soulignés: 1. Planification du chemin d'outil et efficacité d'usinage 2. Sélection des outils et contrôle d'usure 3. Précision du traitement et qualité de surface 4. Traitement les coûts et la faisabilité 5. Reprocessing and Quality Control In the traditional CAD modeling and generating AI design comparison, algorithms cannot completely replace the experience of engineers, especially in the field of machining CNC, les deux doivent se compléter. Quel est l'impact de la complexité géométrique sur CNC?

la structure est simple et peut être rédigée-v-7b79c893 = ">" directement.

Modélisation CAO traditionnelle vs conception générative de l'IA: les algorithmes peuvent-ils remplacer l'expérience de l'ingénieur?

1. Comparaison des compétences de base

| dimension | Modélisation traditionnelle de CAO | conception générative de l'IA | JS Practice de l'entreprise |

| Logique de conception | Modèle d'ingénieurs à la main selon les lois de la physique et de l'expérience. | L'intelligence artificielle génère des conceptions via des algorithmes et s'appuie sur les données d'entraînement pour la correspondance des modèles. | Les ingénieurs JS utilisent l'expérience CAO pour optimiser les solutions de sortie AI. |

| Contrôle de précision | Tolérances de ± 0,005 mm (95% dans les cas JS). | L'intelligence artificielle génère des conceptions via des algorithmes et s'appuie sur les données d'entraînement pour la correspondance des modèles. | JS compense les risques de traitement des conceptions générées par l'AI par expérience d'ingénierie. |

| Amélioration de l'efficacité | Les structures complexes nécessitent des itérations plus longues. | Générez rapidement plusieurs conceptions (par exemple, JS raccourcit le cycle de 15%). | L'intelligence artificielle aide à raccourcir la conception initiale, les ingénieurs contrôlant les nœuds clés. |

| Optimisation des coûts | Sélection de matériaux et de processus axés sur l'expérience (20% d'économies à JS). | Génération automatisée de solutions à faible coût, faisabilité à vérifier. | JS combine des recommandations AI avec l'expérience de l'ingénieur pour équilibrer le coût et la qualité. |

| Adaptabilité de l'industrie | largement utilisé dans les champs aérospatiaux, automobiles et autres champs de haute précision. | en cours dans des composants standardisés tels que les parties à usage général. | JS intègre deux approches pour personnaliser les composants des robots industriels. |

| Step by Step | The role of AI | The role of engineers | JS case results |

| Conceptual design | Generate multiple solutions to shorten the cycle (e.g. JS reduces design time by 15%). | Choose a solution that meets the processing logic. | Client projects were completed an average of 15% ahead of schedule. |

| Optimization | The combination of cutting parameters is recommended. | Adjust parameters according to machine performance and material characteristics. | Precision ±0.005mm (95% JS compliance rate). |

| Cost control | Provide lightweight design advice. | Verify manufacturability and balance costs. | Help customers reduce manufacturing costs by 20%. |

| Innovation breakthrough | Explore the possibilities of non-traditional structures. | Evaluate the feasibility of mass production and improve the design. | Develop multiple patented precision components. |

| Technical capabilities | Specific measures | Application effect |

| Multi axis precision machining | Five axis coupled CNC system to support complex surface machining. | The cooling chamber channel is formed in one go to reduce clamping errors. |

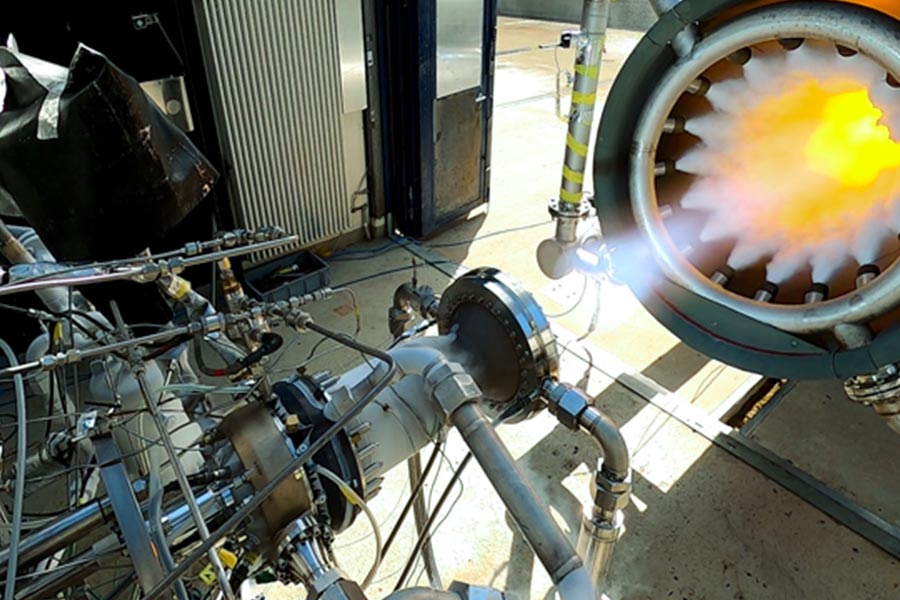

| Special material processing | Experience in working with high temperature materials, such as Inconel and titanium alloys, with CBN cutting tools. | Surface roughness ≤0.8μm, strength loss<3%. |

| Digital quality control | Comparison and verification between CMM and CAD. | The pass rate is over 98% and the rework rate is down by 70%. |

| Efficient production process | Modular programming, automated loading and unloading system. | Average distribution cycle reduced to 10-14 working days. |

| Aerospace grade certification | Certified by 9001 and AS9100D aerospace quality management system certification. | We supply components for SpaceX, Blue Arrow Aerospace and others. |