De nombreux produits en plastique sur le marché proviennent du même processus de base:moulage par injection en plastique. Derrière cette production efficace, le vrai protagoniste est le moule d'injection. Il est chargé de façonner le plastique chaud et fondu dans la forme finale dont nous avons besoin.

Cela semble un peu magique? En fait, comprendre comment fonctionnent les moules d'injection en plastique est la première étape pour comprendre comment fabriquer des moules d'injection de plastique. Ensuite, nous allons démontrer la structure interne et le flux de travail deMoules d'injection en plastiqueÉtape par étape pour voir comment il transforme les particules en plastique en objets physiques entre nos mains en quelques dizaines de secondes.

Que devons-nous savoir sur les moules d'injection en plastique?

Si vous voulez faire une tasse en plastique de forme spécifique, il ne suffit certainement pas de le pincer à la main, car l'efficacité est trop faible. Pour le moment, vous devez utiliser un moule à injection en plastique. La structure de ce moule lui-même est assez complexe,Habituellement fait de plusieurs pièces de métal solide (comme l'acier) qui sont précisément usinées et assemblées. Il doit être capable de résister à la haute pression et à une température élevée pendant l'injection, et il doit être capable d'ouvrir et de se fermer avec précision pour permettre aux pièces finies d'être rétrogradées en douceur.

Il existe également de nombreux types de moules d'injection en plastique. Certains sont très simples, juste ouverts et proches. Certains sont particulièrement complexes, avec des pièces mobiles à l'intérieur, et certains ont besoin de fabriquer des pièces en plastique en deux couleurs. Mais quel que soit le type, la fonction centrale est la même: façonner le plastique fondu et fabriquer les produits en plastique que nous voulons. C'est le héros invisible mais extrêmement important en coulisses derrière la production de masse de pièces en plastique.

Comment fonctionne le moule pour le moulage par injection en plastique?

1. Cradiage et verrouillage des moisissures

Lorsque le moule commence à fonctionner, ses deux moitiés (moisissure mobile et moule fixe) seront étroitement fermées ensemble.

L'énorme force de serrage de moisissure les verrouille fermement, ne laissant aucune lacune. Ceci est très critique, car le plastique à haute pression sera injecté ensuite. Si le moule n'est pas verrouillé, le plastique s'échappera et les pièces seront endommagées.

2. Injection de plastique

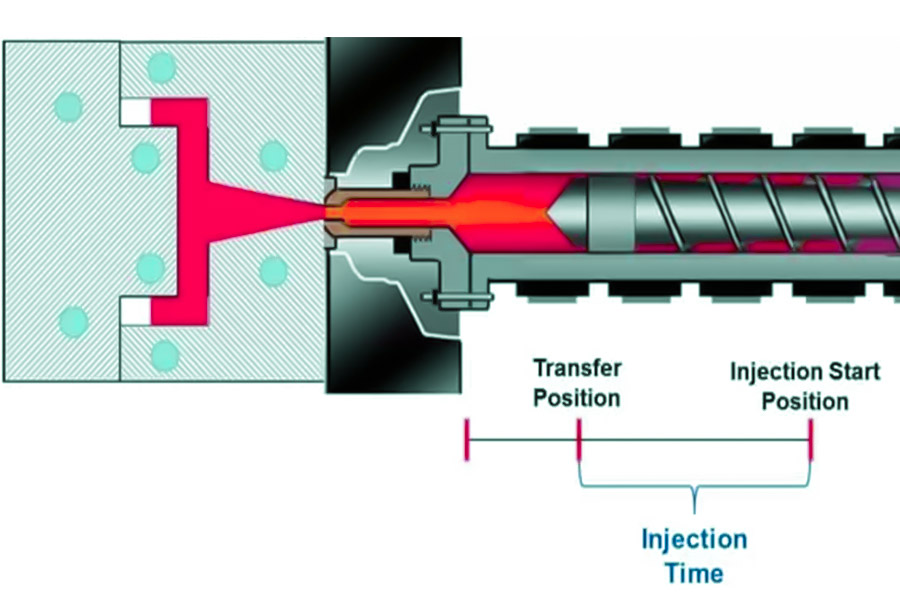

Les particules en plastique sont envoyées dans le canon de la machine à moulage par injection pour le chauffage. La température est très élevée et le plastique fond rapidement dans un état de sirop.

Ensuite, la vis à l'extrémité avant dela machine à moulage par injectionpousse vers l'avant avec de la force, et le plastique fondu est injecté dans la cavité à l'intérieur du moule à travers la porte sur le moule à très haute pression. La forme de cette cavité est la forme de la partie en plastique que vous voulez à la fin.

Remarque spéciale: Si vous souhaitez utiliser des moules d'injection de plastique souple pour le traitement, la conception du moule peut devoir être plus particulière à propos de l'échappement pour empêcher le plastique souple d'enrouler l'air et de former des bulles ou de brûler à l'intérieur.

3. Tenue de pression et refroidissement

Une fois que le plastique a rempli la cavité, la vis ne se rétractera pas immédiatement. Il continuera de maintenir une certaine pression et de presser un peu plus de plastique. Cela permet au plastique de coller fermement au mur de la cavité,Empêcher la surface de la partie d'être couléou la cavité de retrait interne et garantissant que la taille de la pièce est précise et pleine.

En même temps, le moule commence à jouer un rôle de refroidissement. Il y a généralement de nombreux tuyaux minces à l'intérieur du moule, avec de l'eau froide en circulation. L'eau froide enlève continuellement la chaleur du moule. Le plastique fondu commence à durcir et à prendre forme. Ce temps de refroidissement explique la majorité de l'ensemble du cycle de production et affecte directement la vitesse de production.

Dans certains cas, commefaire des échantillons, une production de petits lotsou des pièces avec des structures particulièrement simples, des moules d'injection en plastique en aluminium peuvent être utilisés. Les avantages de l'aluminium sont un traitement rapide et un faible coût, mais ses inconvénients sont également évidents: il n'est pas aussi dur et résistant à l'usure que l'acier, et sa capacité de dissipation thermique n'est pas aussi bonne que l'acier, donc le temps de refroidissement peut être plus long et la durée de vie est beaucoup plus courte, ce qui ne convient pas à la production de masse de pièces plastiques dures.

4. ouverture de moisissure

Lorsque la pièce est refroidie assez durement dans le moule et peut maintenir sa forme, le mécanisme de serrage desserrera et séparera les deux moitiés du moule le long de la surface de séparation.

5. éjecter la pièce

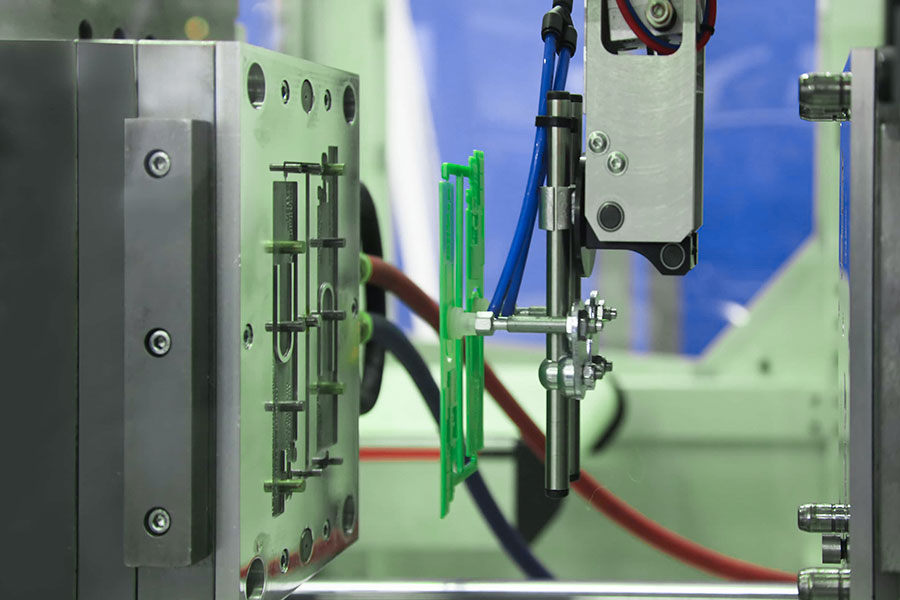

Une fois le moule ouvert, la pièce en plastique moulé est généralement encore attachée à la cavité sur le côté du moule mobile. À ce moment-là,la structure de l'éjecteur dans le moulese déplacera pour pousser la partie hors du moule et l'éjecter.

L'étape d'éjection doit être conçue intelligemment, avec une force suffisante et une position précise, et la pièce ne doit pas être déformée ou éjectée avec des marques blanches.

6. Réinitialiser pour se préparer pour le prochain tour

Une fois que l'éjecteur a éjecté la pièce, il se rétractera immédiatement et reviendra à sa position d'origine. Dans le même temps, le moule mobile et le moule fixe sont à nouveau fermés et verrouillés. La vis de la machine à moulage par injection tourne et se retire en même temps, injectant de nouvelles particules en plastique, les chauffant et la fonte et la préparation de l'injection suivante. Le cycle entier se répète et les pièces en plastique sont produites en continu.

Comment les moules d'injection en plastique sont-ils composés?

Lors de la conceptionMoules d'injection en plastique personnalisés, il est nécessaire de prendre en compte de manière approfondie des facteurs tels que la structure spécifique du produit, les exigences de production et les coûts. Ce qui suit est une conception ciblée de ces pièces:

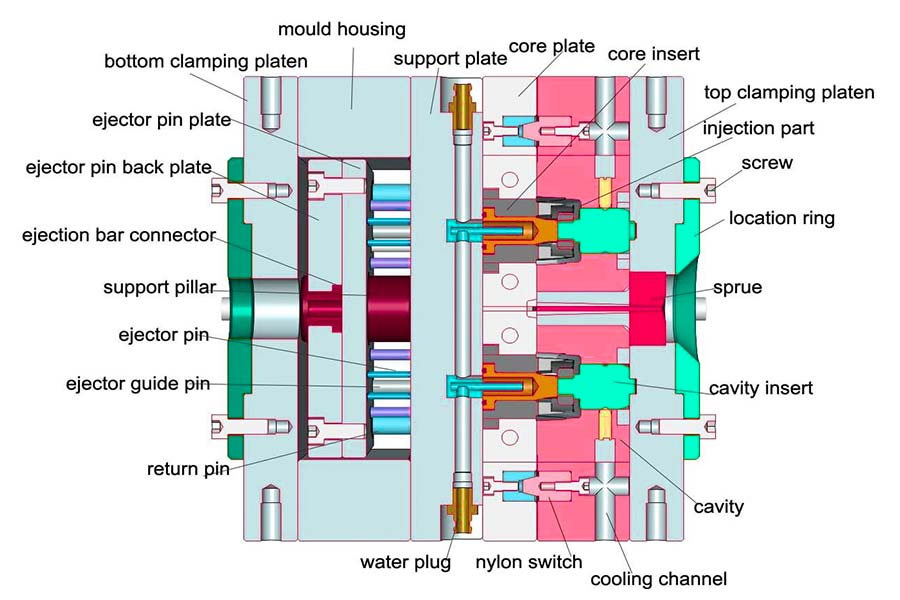

1. Dispositif de fixation de moisissure

Le moule se compose de deux moitiés, supérieure et inférieure, et doit être verrouillée sur le modèle de la machine à moulage par injection avec une plaque de fixation spéciale. Certaines machines sont serrées et fixées avec de gros boulons, tandis que d'autres sont directement aspirés avec des aimants forts. Cela garantit que le moule peut être fermement fixé pendant le fonctionnement et ne se détachera pas.

2. Entrée en plastique et positionnement

Il y a une buse à l'avant du canon de la machine, et le plastique fondu est pressé d'ici. Cette buse doit être fixée avec précision à une petite interface sur le moule, qui est appelée manche de sprue. Le moule a également un anneau de positionnement, dont la fonction est de s'assurer que la buse peut être alignée et pressée contre le centre du manchon de la piste pour permettre au plastique d'entrer en douceur le moule.

3. Channel d'entrée en plastique

Une fois que le plastique est entré dans le moule de la buse à travers le manchon de la porte,il se déroulera d'abord dans un canal principal, qui est appelé le canal de branche principal. Ensuite, le plastique s'écoule du canal de branche principal en branches de canal plus petites, qui distribuent le plastique à l'entrée de chaque zone de moulage, c'est-à-dire la porte. La porte est le dernier canal pour que le plastique entre dans la zone de forme finale.

4. Structure du noyau de la moisissure

La forme finale du produit se forme dans la cavité. Habituellement, un trou concave est ouvert à l'intérieur de la plaque d'acier du moule supérieur, qui est la cavité.

Une pièce convexe est fixée sur la plaque de support du moule inférieur, qui est le noyau. Il est inséré dans l'espace de la cavité et constitue ensemble la forme du produit.

Lorsque les deux moitiés du moule sont combinées, l'écart entre la cavité et le noyau est la zone d'épaisseur de paroi de notre produit final, etLe plastique fondu est injecté et rempli ici pour refroidir et façonner.

Afin de rendre le moule uniformément stressé, les unités de moulage dans un ensemble de moules sont généralement des combinaisons symétriques de 1, 2, 4, 8, etc.

Division des zones fonctionnelles de la cavité de la moisissure:

| Nom de zone | Rôle majeur | Décrire |

| Cavité de moule | Façonment la forme externe principale du produit. | Fixé sur la moitié supérieure du moule pour former un contour concave. |

| Type de base | Façon de forme interne et de structure détaillée du produit. | Fixé sur la plaque de support du moule inférieur, formant un contour surélevé. |

| Unité de formation | La zone exacte où un ou plusieurs produits se forment. | La planification de la quantité est la clé pour concevoir des moules d'injection de plastique personnalisés. |

5. Système de refroidissement

Lorsque le plastique fondu est injecté, la température est très élevée et doit être rapidement refroidie et fixée.Un ensemble entier de tuyaux est pré-enterré dans le moule. L'eau froide circule dans ces tuyaux pour enlever la chaleur générée lorsque le plastique se solidifie. La qualité de ce système affecte directement la vitesse de production et si le produit se déforme ou se déformera.

6. Guide d'alignement des moisissures

Le moule s'ouvre et ferme des milliers de fois. Afin de s'assurer que la cavité et le noyau peuvent être alignés à 100% chaque fois que les moules supérieurs et inférieurs sont fermés, il existe plusieurs ensembles (généralement 4) de piliers de guide conique sur le côté du moule, qui sont insérés dans les manches de guidage correspondantes. Ils sont comme des rails de guidage de précision, permettant aux deux moitiés du moule de terminer les mouvements d'ouverture et de fermeture avec précision, garantissant que la forme du produit est toujours cohérente.

7. Mécanisme d'éjecteur

Une fois le produit refroidi et solidifié, il doit être retiré du noyau serré, sinon le moule ne peut pas être ouvert ou le produit sera endommagé.C'est la tâche du mécanisme d'éjecteur.

Le composant principal est un tas de petits piliers ou de petites tiges rondes, qui sont installées sur une plaque d'éjecteur mobile. Une fois le moule ouvert, la machine pousse la plaque d'éjecteur vers l'avant et ces petits piliers s'étendent et poussent uniformément contre l'arrière du produit ou la position appropriée, l'éloignant doucement du noyau.

La plaque d'éjecteur elle-même a également besoin d'un cadre de support pour fixer la position de ces éjecteurs pour s'assurer qu'ils ne font que pousser vers l'avant et vers l'arrière sans trembler ni rotation.

Est-il coûteux de fabriquer des moules d'injection en plastique?

La gamme de prix des moules d'injection en plastique est extrêmement large, allant de quelques milliers à des millions de RMB (équivalente à quelques centaines à des centaines de milliers de dollars américains). Que ce soit coûteux dépend des exigences spécifiques du produit, des objectifs de production et du budget. Les principaux facteurs d'influence sont les suivants:

1. Complexité du produit

Plus la forme est complexe, plus le coût est élevé: les cavités, les murs minces, les textures fines ou les structures qui nécessitent des curseurs / éjecteurs de biseau pour démollir augmenteront considérablement la difficulté de conception, le temps de traitement et le nombre de pièces, augmentant le prix.

Les exigences de précision déterminent l'investissement de traitement: tolérances dimensionnelles strictes (telles que ± 0,02 mm) ouexigences de polissage miroirnécessitent un équipement de haute précision et plus de temps.

2. Nombre de cavités de moulage

Pour chaque cavité supplémentaire (comme de 1 cavité à 8 cavités), la consommation d'acier et le volume de traitement des composants centraux sont presque doublés et la taille et le poids du moule augmentent également.

3. Sélection de l'acier clé

- Le grade en acier est le coût de base: l'acier pour le cœur, la cavité et les autres composants centraux est crucial.

- Pièces ordinaires: L'acier P20 / 718 domestique est suffisant.

- Pièces à haute demande: L'acier importé de haute qualité tel que H13 / S136 est requis, et le prix est plusieurs fois plus élevé.

4. Taille du moule

Les gros moules ont plus de consommables etnécessitent de grandes machines-outils pour le traitement. Les conceptions de levage et de refroidissement sont complexes et le coût augmente naturellement.

5. Référence de la plage de prix du moule

| Type de moisissure et caractéristiques | Produit représentatif | Gamme de prix estimée (USD) | Principaux facteurs moteurs |

| Simple et petit (trou unique) | Bouchon de bouteille, coquille simple. | 1 000 à 7 000 | Structure simple, petite taille, acier ordinaire, coureur froid. |

| Complexité moyenne (1-4 points d'acup- points) | Boutons de l'appareil domestique, poignées d'outils. | 7 000 à 40 000 | Texture détaillée, incluant éventuellement les curseurs, Cold Runner. |

| Haute complexité / précision (multivy) | Pièces intérieures automobiles, engrenages de précision. | 40 000 à 200 000 + | Structure de traction du noyau complexe, haute précision, coureur chaud. |

| Exigences importantes, complexes / longues | Pare-chocs de voiture, obus de l'appareil domestique. | 110 000 à 400 000 + | Énorme structure ultra complexe, acier avancé. |

Suggestions de contrôle du budget:

- Besoins noyaux clairs: évitez la poursuite excessive d'une précision inutile ou des effets de surface.

- Considérez les options de seconde main: si le budget initial est limité et que les changements de conception sont faibles, les moules d'injection en plastique usagés à vendre méritent d'être explorés. Évaluez soigneusement l'état et l'applicabilité des moules d'injection plastique utilisés pour réduire efficacement les coûts.

- Obtenez des citations précises: il est plus sage de fournir des dessins détaillés àComparez les devis de plusieurs fournisseurs.

La pression d'injection affecte-t-elle les moules d'injection plastique?

La pression d'injection a un impact direct et important sur l'état de travail et la durée de vie du moule. Cette pression est la source d'alimentation qui entraîne le plastique fondu pour remplir la cavité à grande vitesse. Il agit non seulement sur le plastique, mais aussi sur le moule lui-même. L'impact spécifique se reflète dans les aspects clés suivants:

| Aspect d'impact | Le rôle clé que les moules portent | Résultats négatifs possibles |

| Stabilité de verrouillage | Appliquer sur le diagramme d'entrevue de séparation de moisissure pour ouvrir le moule. | Flying Edge / Bail Edge Génération. |

| Parties internes / force structurelle | Générez des points locaux à haute pression pour avoir un impact sur les zones faibles (acier mince / petites pièces / pièces mobiles). | Déformation, fracture et brouillage de mouvement des pièces. |

| Résistance à la démonstration | Augmentez la force d'emballage du plastique sur le noyau. | Difficulté à sortir, déformation / dommages du produit. |

| Fiabilité structurelle à long terme | L'impact continu conduit à l'usure et les composants structurels sont soumis à un stress périodique. | Usure accélérée des cavités / portes, une durée de vie raccourcie de pièces mobiles telles que des poteaux / manchons guides et une accumulation de déformation élastique des moisissures entraînant une perte de précision ou de fissuration. |

La pression d'injection est une condition nécessaire pour assurer la garniture lisse du plastique, mais il présente des exigences de résistance à la pression plus élevées pour le moule. Qu'il s'agisse d'un moule de précision nouvellement fabriqué ou d'un appareil circulant sur le marché, un réglage raisonnable de pression d'injection est très important.

Pourquoi ne pouvons-nous pas faire sans moules d'injection en plastique?

Les moules d'injection en plastique sont une pierre angulaire indispensable de l'industrie moderne. La raison principale est qu'ils résolvent trois problèmes clés:

1. Capacité de réplication efficace et précise

- Réalisation de la forme: quelle que soit la précision de la boucle, de la paroi mince ou de la structure incurvée, le moule peut le copier avec précision en un instant. Sans cela, les pièces en plastique complexes sont difficiles à mouler efficacement.

- Production de masse: un ensemble de moules qualifiés peutproduisent en continu et de manière stable des dizaines de milliers à des millions de pièces très cohérentes. Cette efficacité est inégalée par un traitement monobloc.

2. Garantie de précision du produit

Stabilité dimensionnelle: les moules de précision garantissent que la déviation dimensionnelle des pièces moulées dans chaque cycle est extrêmement petite. Il s'agit de la prémisse fondamentale pour que l'assemblage de produits modernes soit transparent et fiable en fonction.

3. Contrôle des coûts

- Moulage de la structure fonctionnelle en une étape: À l'aide de structures sophistiquées telles que des curseurs et des sommets inclinés, le moule peut produire directement des sous-dépouilles, des filetages, des assemblages d'insertion et des textures de surface complexes en une étape, réduisant considérablement les processus ultérieurs.

- Avantage à grande échelle: Bien que l'investissement initial dans les moules soit élevé, le coût unitaire est beaucoup plus bas que les autres processus (tels que le traitement CNC et l'impression 3D) lorsqu'il est distribué à des produits à grande échelle.

Quelles sont les principales industries desserrées par les moules à injection en plastique?

1. Automobile et transport

Il y a un besoin urgent de moules de haute précision et de longue durée de vie pour fabriquer des garnitures intérieures et extérieures (tableaux d'instruments, panneaux de porte),Composants du compartiment moteur résistant à la chaleur(conduits, couvercles) et pièces fonctionnelles (connecteurs de faisceau de câbles, boîtiers électroniques). La performance des composants dans des environnements sévères dépend des garanties de moisissures professionnelles.

2. Électronique grand public et appareils domestiques

L'itération du produit est rapide et l'intégration de la miniaturisation, des murs minces et des boucles complexes est nécessaire. Le moule garantit que le boîtier de téléphone mobile / ordinateur, le support interne, le boîtier du chargeur et le panneau d'appareils électroménagers ont à la fois l'apparence de haute précision et la force structurelle pour répondre à la cohérence de l'assemblage par lots.

3. Équipement médical et de santé

Pièces médicales Moules d'injection en plastiquesont directement liés à la sécurité vitale et ont des exigences strictes:

- Il est nécessaire d'obtenir un moulage sans trace des microstructures (comme les canaux de médecine liquide et les noyaux de soupape de précision).

- Assurer une surface stérile (polissage du miroir, pas de conception d'angle mort).

- Compatible avec les matériaux biocompatibles (tels que les anneaux de support d'implant, les joints de masque).

- Seringues, boîtiers d'équipement de diagnostic, composants de l'inhalateur, etc. Tout dépend sur des moules médicaux ultra-précis.

4. Équipement et accessoires industriels

Fournir des pièces en plastique d'ingénierie à haute résistance et résistantes à l'usure pour les boîtiers d'équipement (outils électriques, boîtes d'instruments), les pièces structurelles fonctionnelles (engrenages, poulies) et les joints de tuyaux. La conception des moisissures doit renforcer le support des performances mécaniques.

Résumé

Derrière chaque ensemble de moules à injection plastique faciles à utiliser, il y a une conception précise, des matériaux appropriés et un excellent processus de fabrication. Il s'agit de la valeur fondamentale de la moisissure qui n'est pas seulement un outil de production, mais aussi un support clé pour les entreprises pour fabriquer de nouveaux produits,Assurer des coûts de production de masse et de contrôle stables.

En tant que partenaire profondément impliqué dans le domaine du moulage par injection, JS fournit:

✅ Soutien complet en cours de conception à la production de masse.

✅ Développement de moisissures de haute précision.

✅ Réponse rapide et vérification du moule.

Que vous ayez besoin de composants de précision automobile, de pièces stériles de qualité médicale ou de structures innovantes pour l'électronique grand public, JS peut utiliser la technologie de moisissure professionnelle pour mettre en œuvre avec précision votre conception.

👉Contactez-nous pour personnaliser votre solution de production de masse exclusive!

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com

FAQ

1. Qu'est-ce que le moulage par injection en plastique?

Le moulage par injection de plastique est un processus de fabrication qui injecte du plastique fondu dans une cavité de moule fermée sous haute pression, puis ouvre le moule pour éjecter la partie plastique après refroidissement et solidification.

2. À quoi sert un moule d'injection en plastique?

Les moules d'injection en plastique sont des outils de base qui donnent au plastique fondu une forme, une taille et une précision de surface spécifiques, et réalisent l'éjection des pièces en plastique après refroidissement et mise en forme.

3. Comment le plastique entre dans le moule?

Sous la poussée de la vis de la machine de moulage par injection, le plastique est obligé de remplir le canal interne de la cavité à travers le système de versement de moule (coureur, porte).

4. Quels sont les matériaux couramment utilisés pour les moules d'injection en plastique?

Les matériaux communs pour les moules d'injection en plastique comprennent les matériaux métalliques à haute résistance et résistants à l'usure tels que l'acier à outils (comme H13, P20), le carbure cimenté et l'acier inoxydable (comme 420).

Ressource

Machine à moulage par injection