Les moules d'injection en plastique sont essentiellement des moules métalliques très précis.Leur fonction centrale est de remplir rapidement le plastique fondu dans une cavité spécifique à l'intérieur du moule sous la forte pression appliquée par la machine à moulage par injection de plastique. Après que le plastique refroidit et se solidifie dans la cavité, une partie en plastique avec une forme, une taille et un effet de surface qui répondent aux exigences de conception peuvent être obtenus.

La clé est qu'une fois le moule fabriqué, il peut être utilisé à plusieurs reprises pour produire des milliers de pièces identiques, qu'il s'agisse d'une production de petits essais par lots ou d'une production de masse à grande échelle, elle peut facilement faire face et s'adapter parfaitement à divers besoins de production.

Maintenant, nous vous emmènerons pour comprendre les types de moules d'injection de plastique, les considérations de conception de moisissures et les scénarios d'application typiques.

Qu'est-ce qu'un moule d'injection en plastique?

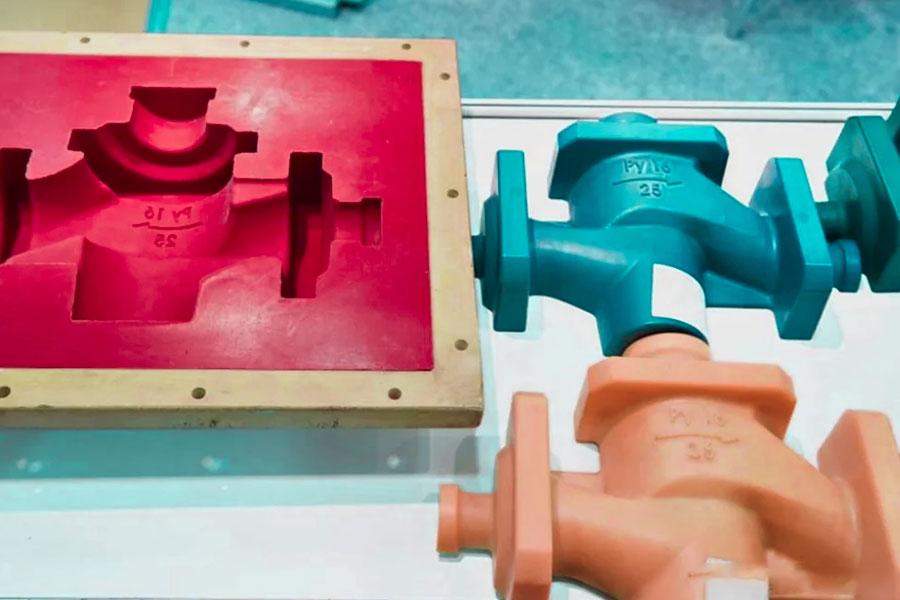

Les moules d'injection en plastique sont essentiellement le partenaire en acier de précision de la machine à moulage par injection,qui est spécialement utilisé pour façonner le plastique fondu dans les produits en plastique spécifiques que nous voulons. Sa construction principale se compose de deux moitiés: l'une fixe rigide et l'autre à moitié ouverte et ferme dans un état flexible. Alors que ces deux moitiés sont rassemblées, une cavité moyenne fermée se forme. La forme et les détails de cette cavité déterminent directement à quoi ressemble la partie en plastique finale et s'il est bon ou non.

Donc, vous voyez, si vous souhaitez produire des pièces en plastique avec des formes uniques ou des exigences de précision, vous devez presque concevoir et fabriquer un ensemble de moules d'injection en plastique personnalisés. C'est exactement ce que JS est bon!Nous sommes profondément impliqués dans ce domaine depuis plus de 20 anset ont accumulé des processus et une expérience très matures. Nous pouvons vous aider à bien fabriquer des moules personnalisés et finement, et nous assurer que les pièces en plastique produites répondent pleinement à vos besoins.

Comment faire des moules d'injection en plastique?

1. Analyse et conception de la demande

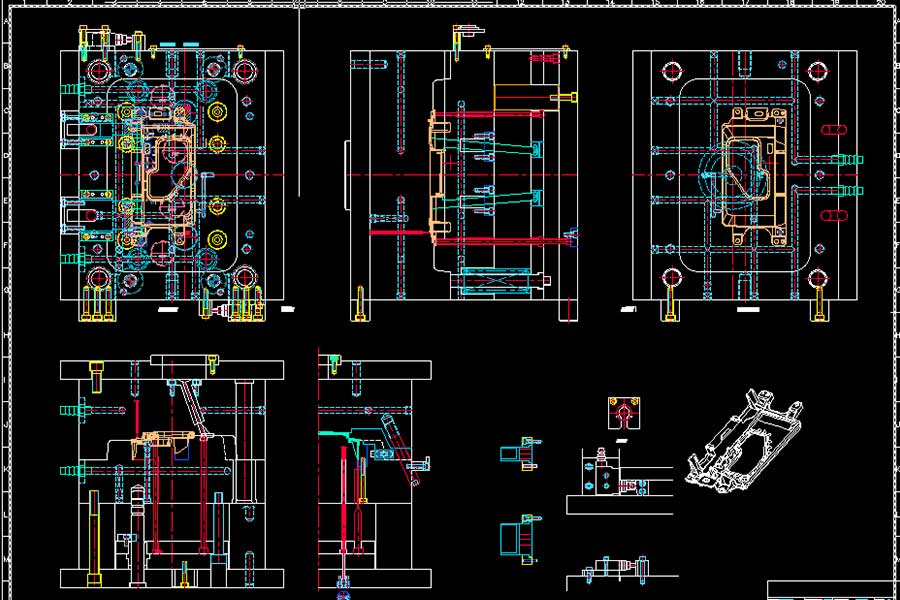

Nos ingénieursUtilisez un logiciel professionnel (tel que CAD / CAE) pour désigner les exigences des pièces en plastique pour la conception 3D. Il est nécessaire de planifier scientifiquement la cavité de moulage à l'intérieur du moule, le canal pour que le plastique fondu s'écoule, le pipeline pour la circulation du liquide de refroidissement et le mécanisme pour éjecter le produit fini. Notre équipe peut fournir une conception plus prévisible et efficace à ce stade.

2. Sélection et préparation des matériaux

Sélectionnez l'acier de moule appropriéselon surLes caractéristiques du plastiquecomposants.La dureté, la résistance à l'usure et la résistance à la corrosion de l'acier doivent répondre aux exigences d'utilisation pour assurer la durée de vie du moule.

Coupez et moulez l'acier de moule sélectionnéen forme rugueuse en fonction de la taille de conception pour se préparer au traitement de précision ultérieur.

3. Traitement de précision

CNC Machinage (CNC):

C'est ce que tout le monde comprend habituellement comme l'usinage. Dans les premières années, cela a été fait par l'ancien maître en fonctionnant manuellement le tour, le broyage et la machine à forage. Maintenant que la technologie a avancé, le courant dominant est deUtilisez des machines-outils CNCPour terminer la majeure partie du traitement. Les ordinateurs contrôlent le mouvement et le fonctionnement de ces machines-outils et peuvent fabriquer des moules avec des formes plus complexes et une précision plus élevée.

L'ingénieur utilise d'abord le logiciel de conception (CAD) sur l'ordinateur pourDessinez le dessin 3D du moule, puis un autre logiciel de fabrication (CAM) tracera les procédures de traitement détaillées de la machine-outil en fonction de ce dessin. Convertissez ensuite ces étapes en commandes que la machine-outil peut comprendre. La machine-outil commence automatiquement à mourir ou à couper l'acier en fonction des instructions et traite le moule un peu à petit.

Ce processus est particulièrement courant et efficace pour fabriquer des moules qui ne sont pas des matériaux très exigeants ou relativement doux tels que les moules d'injection de plastique en aluminium.

Usinage électrodischarge (EDM):

Cette méthode d'usinage est largement utilisée dans l'industrie des moisissures. Son secret est d'utiliser une électrode pré-préparée (généralement du graphite ou du cuivre) pour reproduire la forme requise par le moule.

(1) Processus de traitement:

- Grampage et positionnement: L'électrode est montée sur la broche de la machine EDM, et la pièce (acier de moule) est fixée dans un réservoir de travail contenant un milieu isolant (généralement du kérosène).

- Régler l'espace: positionnez l'électrode pour qu'il se déplace simplement sur la zone de la pièce à usiner.

- Gravure de décharge: maintenez un très petit écart (généralement quelques microns à des centaines de microns) entre l'électrode et la pièce. Le système d'alimentation de la machine-outil applique une tension d'impulsion dans l'espace, brisant le milieu isolant pour produire des étincelles électriques à haute énergie.

- Élimination des matériaux: La machine-outil libère de l'électricité haute tension, qui produit des étincelles dans le petit écart entre l'électrode et l'acier. Ces étincelles sont extrêmement élevées en énergie, elles peuvent donc éroder avec précision le métal point par point.

(2) Les avantages de cette méthode sont:

- Peut faire des formes complexes: il a une vitesse de traitement relativement lente, mais il peut traiter des coins morts, des rainures profondes et des contours fins quiFrappeurs de fraisage CNCne peut pas atteindre ou être difficile à traiter. Par exemple, s'il y a un très petit texte ou des motifs sur le produit, CNC peut être difficile à traiter, mais EDM peut le faire.

- Pas peur des matériaux durs: l'acier utilisé pour les moules est généralement durci d'abord pour être plus durable. Mais l'acier durci est trop dur et les outils ordinaires sont difficiles à traiter.EDMa Non préoccupation pour ces facteurs. Ilmoulins suruncélibataire placeà la surface de l'acieren utilisant haute tensionélectriquedes étincelles, donc c'estBien adaptépour des matériaux très durs.

- Bonne qualité de surface: la surface traitée par EDM produit parfois une texture particulièrement délicate. Lorsque JS traite le moule de calandre du haut-parleur, il sera directementUtilisez cette texture EDM comme effet de surface du produit final, et même le processus de polissage et de broyage est omis.

4. Assemblée, débogage et moisissure d'essai

Installez le moule installé sur la machine de moulage par injection pour la production de premier essai (moule d'essai T1).

Vérifiez les échantillons produits par le moule d'essai: précision dimensionnelle, qualité d'apparence, qu'il y ait des défauts tels que les matériaux manquants, le flash, la déformation, etc.

Selon les résultats des moisissures d'essai, il est généralement nécessaire de faire des corrections et des optimisations nécessaires au moule, et plusieurs cycles de moisissures d'essai (T2, T3, etc.) peuvent être nécessaires jusqu'à ce que l'échantillon réponde pleinement à toutes les exigences.

5. Livraison finale et production de masse

Le moule estcomplet seulement après le moule d'essaiopère avec succèset l'échantillonaqualifié.Le moule seranettoyé et résistant à la rouilleEnfin à ce stade.

Ensuite, il peut être remis au client et installé sur la machine de moulage par injection pour la production, et les pièces en plastique dont vous avez besoin peuvent être produites en grande quantité et stable.UNbien conçu coutume injection de plastiquemoulespeut être utilisé des centaines de milliers ou mêmemillion fois.

Quelles sont les principales caractéristiques des moules d'injection?

1. Complexité et flexibilité de la conception

La structure de la moisissure peut être hautement personnalisée en fonction de la forme du produit. En combinant des mécanismes complexes tels que des modules, des curseurs, des hauts inclinés et des cylindres, des pièces en plastique avec des caractéristiques géométriques complexes telles que concave et convexe, filetages et trous peuvent être formés.

La sophistication de la conception des moisissures détermine directement la faisabilité de la forme du produit. Surtout quandconception et fabrication de moules d'injection de plastique souple,spécial attention doit être payé à la douceur du matériau utilisé et à l'effet de pression de sa différence de fluidité sur lemoulestructure interne.

2. Exigences de haute précision

Pour les pièces moulées par injection à haute demande, une taille précise, une surface lisse et une utilisation de moisissure durable sont toutes très importantes.

Voici les différences de précision et les exigences de finition entre les pièces en plastique ordinaires et leurs pièces de moisissure correspondantes:

| Demander un projet | Exigences pour les pièces en plastique ordinaires | Exigences pour les pièces de moule | Moule à disque optique laser |

| Niveau de précision dimensionnel | It6-7 (assez précis). | It5-6 niveau (plus précis). | Extrêmement élevé (dépassant de loin le niveau IT5). |

| Smoothness de surface (RA) | 0,2-0,1 microns (très lisse). | <0,1 microns (très lisse). | Surface du moule <0,01 microns. |

Pour améliorer l'efficacité et réduire les coûts, les moules doivent durer longtemps. Dans l'industrie actuelle, de meilleurs moules d'injection doivent généralement être en mesure de résister à plus d'un million de productions. Pour être si durable, la structure du moule lui-même doit être assez forte. Moules de précision généralement:

- Utilisez un cadre de moisissure particulièrement fort.

- Épaissir le modèle (la plaque de support principale du moule).

- Ajouter les colonnes de support ou utiliser des épingles de localisation effilées pour empêcher le moule de se déformer et de se pencher sous l'énorme pression d'injection. Cette pression peut parfois être aussi élevée que 100 MPa, ce qui équivaut à plus de 1 tonne de force par centimètre carré!

Le mécanisme d'éjecteur qui permet des pièces en plastiqueÊtre éjecté du moule est également très important. Si cela n'est pas fait correctement, le produit sera déformé ou de taille inexacte. Par conséquent, la position de l'éjecteur doit être sélectionnée pour s'assurer que toutes les parties du produit peuvent être démodées uniformément et en douceur sans rester coincés ou assommés.

3. La clé d'une efficacité de production élevée

Une fois le moule débogué et mis en production, son cycle (de la fermeture des moisissures, de l'injection, du refroidissement à l'ouverture des moisissures et à l'éjection) est très rapide. Cette fonctionnalité faitLe processus de moulage par injection extrêmement efficace dans la production à grande échelle.

4. La maintenance est essentielle

Pendant l'utilisation à long terme, les moules auront inévitablement des problèmes tels que les rayures et les bourres en raison de l'usure, de la corrosion et de la fatigue. Par conséquent, il est nécessaire de formuler un plan d'entretien périodique, notamment le nettoyage, la lubrification, l'inspection de diverses pièces mobiles (telles que les épingles d'éjecteurs, les curseurs) et la réparation de pièces usées.La maintenance peutprolonger lemoulevieconsidérablement et assurer la qualité des produits et la continuité de la production.

Quels sont les principaux types de moules d'injection?

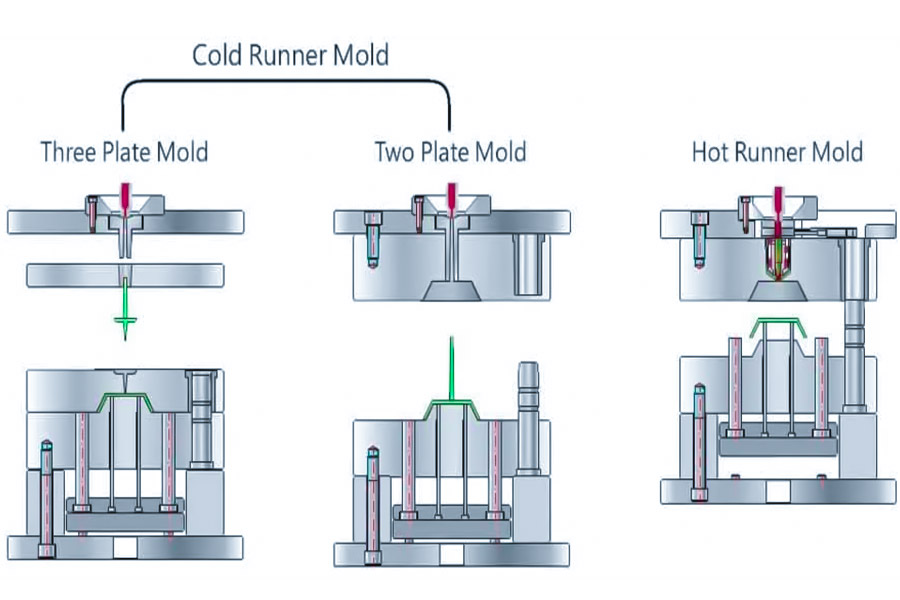

1. Moule de bord de porte

Lorsque le moule d'injection est ouvert, la pièce finie est généralement éjectée avec le coureur etporte solidifiée sur la ligne de démarcation(également appelé la ligne de séparation). Le plus grand avantage est que la structure est simple, elle est bon marché à faire, et il est rapide à traiter. Pour cette raison, la technologie de la porte latérale, qui est pratique et abordable à utiliser, est très courante dans de nombreuses usines qui effectuent des moulures d'injection.

2. Moule de cavité unique et moisissure multi-cavité

- Porte chaude à un point: c'est unchaudLa buse qui injecte directement le plastique fondu dans la cavité du moule.Ilest particulièrement adapté àmoulesconceptions avec seulementun célibatairepoint d'injection etun célibatairecavité.

- Moule multi-cavité:Un moule avec plusieurs cavités de moulage en même temps, qui peut produire en masse plusieurs produits identiques dans un moulage par injection.

| Type de moisissure | Une production de production | Coût unitaire | Convient à la scène |

| Moule à cavité unique | 1 composant | Relativement élevé | Petit lot (plusieurs cent à mille) |

| Moule familial | 2 composants ou plus | Relativement bas | production de masse |

3. Système de coureurs chaud

Ce type de moisissure comprend généralement plusieurs pièces clés: une buse qui peut être chauffée, une plaque de coureur chaude qui chauffe et transporte le plastique vers toutes les buses et une boîte électrique qui contrôle la température. Il existe deux formes communes:

- Porte chaude à un point: c'est une buse chauffée qui injecte directement le plastique fondu dans la cavité du moule. Cela convient particulièrement aux conceptions de moisissures avec un seul point d'injection et une cavité.

- Porte chaude multi-points: Une plaque de coureuse chaude avec plusieurs buses chauffées qui y est connectées sera utilisée.Le plastique coule vers chaque buse à travers la plaque de coureur chaudpuis l'injecte séparément dans chaque cavité. Par conséquent, cette méthode peut être utilisée pour les moules multi-cavité et pour l'alimentation multi-points d'une pièce de cavité unique complexe.

La méthode de travail du système Hot Runner est quelque peu similaire à la porte ponctuelle. La différence centrale est que le canal du plastique fondu est enveloppé dans la plaque de coureur chauffée et la buse chauffée pour l'isolation, et elle ne refroidira pas et ne durcira pas à l'intérieur. De cette façon, seule la pièce finie est démodée lorsque le moule est ouvert, et il n'y a pas de matière froide à nettoyer du tout. Parce que le matériau du coureur est toujours chaud et fluide, il est directement connecté au produit et n'a pas besoin d'être supprimé. Par conséquent, ce système est souvent appelé système de porte sans déchets.

Son avantage le plus évident est qu'il sauve des matières premières en plastique!Il convient particulièrement aux produits qui ont des exigences de haute précisionou les matières premières en plastique elles-mêmes sont très chères, ou les pièces sont difficiles à concevoir et à traiter, entraînant des coûts globaux de moulure d'injection globale. Certains moules d'injection de plastique souple qui nécessitent un traitement spécial bénéficient souvent du contrôle d'injection stable et précis du système de coureurs chaud.

Dans la conception de la moisissure, quels aspects doivent être pris en compte?

1. La forme de la pièce elle-même

La complexité et la forme géométrique spécifique du produit déterminent directement la structure de moisissure requise. Les structures complexes sont généralement plus adaptées aux moules multi-pièces tels que les demi-moules, qui sont pratiques pour les moulures de combinaison de pièces.

Dans le même temps, les caractéristiques complexes des pièces affecteront également la sélection des portes et la disposition de la conception d'échappement, afin de s'assurer que le plastique s'écoule en douceur dans le moule et peut être refroidi uniformément.Les exigences de précision de la moisissure sont extrêmement élevées, et il faut s'assurer qu'il est fait correctement avant la production.

2. Propriétés des matériaux

Les propriétés du matériau de moulage par injection sélectionné sont la base clé de la conception. La sélection des matériaux détermine directement: les critères de sélection de l'acier de moule, la disposition des canaux d'eau de refroidissement, les idées de conception du système d'éjection et les paramètres spécifiques des paramètres de processus de moulage ultérieurs.

3. Système d'éjection fiable et efficace

Une fois que les pièces en plastique sont refroidies et façonnées dans le moule, elles doivent être éjectées du moule à travers des structures telles que des éjecteurs, des plaques de poussée ou des manches. La mise au point de conception du système d'éjection est de déterminer la position d'éjection raisonnable, de calculer avec précision la force d'éjection requise, d'assurer l'équilibre et la stabilité du processus d'éjection, etempêcher les pièces en plastique de se déformer pendant l'éjection.

4. Compte tenu du coût de fabrication et de la faisabilité

Le plan de conception doit être réalisable et doit pleinement considérer les capacités de traitement de l'usine (telles que le traitement CNC, l'EDM, le polissage de surface) et le contrôle des coûts. Le coût est le gros problème! Ne vous compliquez pas trop si vous pouvez résoudre le problème avec une structure simple.

Pour des projets à faible volume sensibles aux coûts ou spécifiques, c'est aussi un choix pratique pour trouver un moule à injection en plastique d'occasion de bonne qualité sur la prémisse de répondre aux exigences. Il est également important de trouver un canal de vente d'injection en plastique d'occasion fiable à vendre.

Comment JS résout-il les difficultés des moules d'injection?

1. Problèmes structurels complexes

Lorsque vous rencontrez des produits avec des sous-dépouilles, des contre-dépouilles et d'autres endroits difficiles à retirer,JS est bon pour concevoir des curseurs sophistiqués et fiableset les mécanismes d'éjection inclinés pour permettre à ces pièces mobiles de fonctionner en douceur lors de l'ouverture et de l'éjection des moisissures, garantissant que les produits complexes peuvent également être rétrogradés en douceur, et le mouvement du moule est stable et durable.

2. Répondre avec précision aux exigences des pièces médicales

Pour les exigences élevées de propreté, ultra-précis et zéro des pièces médicales des moules d'injection plastique, JS vise l'excellence dans la sélection des matériaux, la conception d'échappement, le contrôle de la tolérance et les solutions d'éjection pour garantir que les pièces médicales produites sont précises en taille, parfaites en surface, sûres et fiables.

3. Efficacité de production et stabilité

La question de savoir si le moule est facile à utiliser dépend si la production est rapide et stable. Nous accordons une attention particulière à l'optimisation de la conception des canaux d'eau de refroidissement pour permettre à la chaleur de se dissiper rapidement et uniformément, raccourcissant considérablement le cycle de moulage. Dans le même temps, la conception d'échappement précise élimine les problèmes d'air piégé et de brûlure, garantissant que la production continue à long terme peut également produire de manière stable de bons produits et réduire les déchets de temps d'arrêt.

4. Coût et performance

Face à la pression des coûts, nous fournissons des conseils professionnels: investissez généreusement là où les coureurs chauds sont nécessaires et soyons économes où la structure doit être simplifiée. Nous sommes compétents dans les caractéristiques de divers matériaux en acier, utilisons une bonne acier et une longue durée de vie dans les pièces clés de contrainte, etSélectionnez des matériaux raisonnablement pour les pièces secondaires, tout en assurant la durabilité du moule et en contrôlant le coût global.

Résumé

Les moules d'injection en plastique sont des outils clés pour la production à grande échelle, à haute efficacité et à faible coût de divers produits en plastique complexes dans les usines aujourd'hui.Les technologies de l'usinage, Connaissance des matériaux, gestion de la température et comment les plastiques s'écoulent. La maîtrise des connaissances pertinentes des moules d'injection peut fournir une base plus solide pour votre prise de décision et améliorer efficacement l'efficacité du travail.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com

FAQ

1. Comment fonctionne le moulage par injection?

Le moulage par injection est le processus d'injection de plastique fondu dans un moule fermé à haute pression, le refroidir et le solidifier, puis ouvrir le moule pour éjecter le produit. Le processus comprend: Fermeture des moisissures → Injection → Conserver de pression → refroidissement → Open d'ouverture du moule → Éjection → Fonctionnement du cycle.

2. De quels matériaux sont-ils fabriqués?

Les moules d'injection sont généralement en acier à outils (tels que P20, H13) ou en carbure, et la surface peut être plaquée en chromée ou nitride pour améliorer la résistance à l'usure. Certains moules simples utilisent des alliages en aluminium pour réduire les coûts.

3. Les moules d'injection peuvent-ils avoir plusieurs cavités?

Les moules d'injection peuvent être conçus avec plusieurs cavités. Il s'agit d'une technologie clé pour améliorer l'efficacité de la production. Grâce à une injection, plusieurs pièces identiques ou différentes peuvent être moulées en même temps, réduisant considérablement le coût par pièce et le temps de cycle.

4. Combien de temps un moule d'injection peut-il être utilisé?

La durée de vie d'un moule d'injection est généralement supérieure à 150 000 à 1 million de fois, selon la qualité de l'acier, la fréquence d'utilisation, l'état de maintenance et l'environnement de production. Les moules en acier de haute qualité peuvent être correctement entretenus pour des millions de fois.

Ressource

Construction de moisissures d'injection