La fabricación de chapa es la tecnología de fabricación central que convierte las hojas de metal en componentes funcionales a través del corte, doblar de metal y ensamblar. La elección de materiales determina directamente los escenarios de rendimiento, costo y aplicación del producto. La chapa galvanizada, la chapa de aluminio y el acero inoxidable son los tres sustratos principales. La capa de zinc de la superficie de chapa galvanizada ampliamente utilizada en los electrodomésticos y las industrias de automóviles a través de su efectiva riega, fuerza y economía. Aluminio La chapa tiene las ventajas de peso ligero, resistencia a la corrosión y alta conductividad térmica y se ha convertido en el radiador preferido para los productos aeroespaciales y electrónicos. Por otro lado, el acero inoxidable es dominante en equipos químicos y dispositivos médicos debido a su alta temperatura y resistencia a la corrosión.

Además, los materiales especiales como las aleaciones de cobre y titanio ofrecen diferentes propiedades para necesidades específicas, como conductividad, resistencia o biocompatibilidad. Selección y coincidencia razonable de Los parámetros del proceso de flexión son requisitos previos clave para garantizar la función y la economía de las piezas de chapa.

¿Qué es la fabricación de chapa?

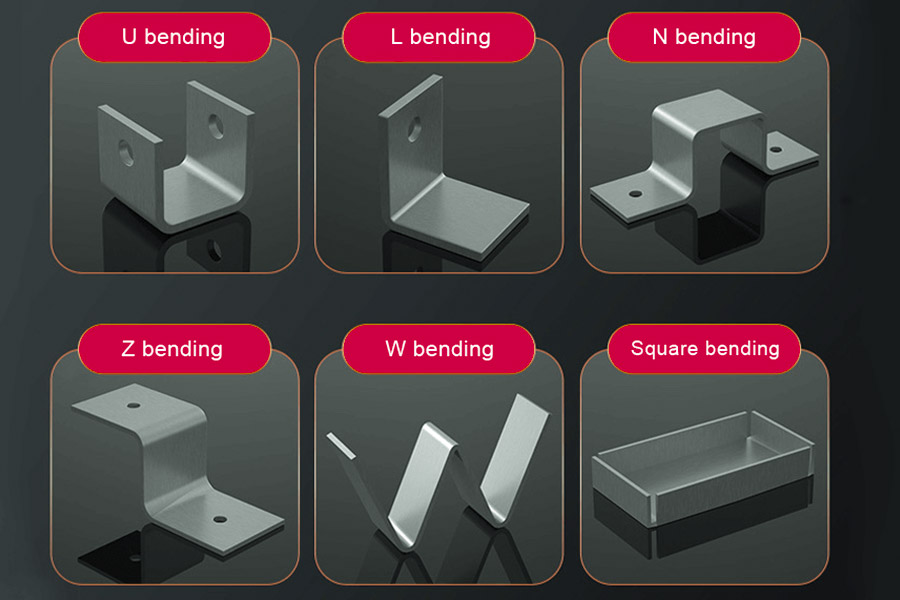

El proceso de corte determina la forma inicial del material , y la lámina de curva es un paso clave para dar a un componente tiene una estructura tridimensional, que requiere un control preciso del ángulo y el radio para evitar la deformación o la concentración de estrés. ">"> ">"> "proceso de ensamblaje posterior puede involucrarse Conexiones o soldadura de pernos para garantizar la funcionalidad y estabilidad del ensamblaje. This process balances the efficiency of mass production with the Flexibilidad de personalización de lotes pequeños, lo que la hace particularmente adecuada para escenarios de aplicación que requieren iteración rápida o geometría compleja. "A Optimización del diseño de moho , aplicando equipos de automatización y llevando a cabo inspecciones estrictas de calidad, el procesamiento de chapa de metal puede equilibrar la precisión y el costo, y convertirse en una de las tecnologías fundacionales indispensables en la fabricación moderna.

¿Qué materiales se usan comúnmente en la fabricación de chapa?

1. galvanized hoja metal

capa galvanizada superficial, excelente capacidad de prevención de óxido, rendimiento de alto costo. refrigerador, aires acondicionadores , construyendo cercas, techo y chasis de automóviles.

2. Aluminio lámina de metal

3.mádico de acero inoxidable

La aleación de cromo tiene las características de resistencia a la alta temperatura, ácido y corrosión alcalina. Se usa comúnmente en equipos químicos, Dispositivos médicos , utensilios de cocina e ingeniería de decoración de alta gama.

4.popper aley lhead metal

5. titanium hoja metal

¿Cuáles son las ventajas y desventajas del metal de acero galvanizado?

1.Excellent Rust Prevention Performance

recubrimiento de zinc en la superficie de la clasificación de acero galvanizado

Cuando Uso de la tecnología de mecanizado en frío como la flexión de metal de la hoja , acero galvanizado Metal tiene una alta ductilidad y es fácil de procesar en forma compleja.

3.economía y practicidad

metal has lower costs and lower maintenance than high-end materials such as stainless steel, making it suitable for large-scale industrial applications such as home appliance casings and shelf structures.

4. Protección y reciclaje aambiental

El metal de acero galvanizado se puede reciclar varias veces para satisfacer las necesidades de desarrollo sostenible. Durante el proceso de reciclaje, la hoja galvanizada se puede reutilizar para reducir los desechos de recursos.

1. Alto costo inicial

2.creal con restricciones

durante la flexión de la hoja de metal , si el radio de flexión es pequeño o operado inadecuado, la capa galvanizada puede crack o caída de metal. "es necesario el proceso estándar de Standardize a Standardize a Standardize a Standardize a Standardizs. (por ejemplo, evite ángulos afilados). durante el bienvenido, el lineado de la lima de la día, la lineator, la lineator, la lineator, la lineator, la lineator, la lineator, la lineator, la lineator, la lineator, la lineator, la lineator, la lineator, durante el día. Se produce gas y gas tóxico, por lo que se deben tomar medidas de protección para afectar la calidad de las soldaduras.

3. Risk of Zinc Layer Wear

4. costos de mantenimiento a largo plazo

Aunque el costo inicial es bajo, es necesario inspeccionar regularmente el desgaste y largos costos de término High.

5. disputas a mediomentales

Se puede producir gas o escoria de gastos residuales de zinc durante la galvanización.

¿Cómo evitar agrietarse en la flexión de metal de acero de aluminio?

Las principales causas de flexión y agrietamiento de la batería de aluminio son la ductilidad de la concentración de materiales, la concentración del estrés. Las precauciones deben tomarse de tres aspectos de la preteneración de materiales, el parámetro de la bendición de material de la materia, la optimización de la bendición, la optimización, la optimización, y la reproducción de la medición, y la reproducción de la medición de la medición de materiales. Sigue:

| tipo de medida | métodos específicos | justificación | escenarios aplicables | pretratamiento de material | Recocido (O-State) | Mejorar la ductilidad del material y reducir el riesgo de fractura quebradiza. | aleación de aluminio de alta resistencia (por ejemplo, 7075). | diseño de moho | Gap de moho> 15% de espesor de placa | Reduzca la deformación de la compresión y evite la concentración de estrés local. | placas delgadas (menos de 2 mm de espesor). | parámetros de flexión | Radio de curvatura ≥ espesor de la placa*2 | Evite las grietas causadas por radios pequeños. | proceso de flexión convencional. | Control de procesos | flexión segmentaria (≤90 ° cada vez) | dispersar el estrés por deformación y evitar la deformación acumulada. | Forma de ángulos complejos. | tratamiento de superficie | lubricante de pulverización (como el agua jabonosa) | Reducir el coeficiente de fricción, minimizar las microcracks de superficie. | flexión de moho de alta precisión. |

| tecnología posterior al tratamiento | recocido para aliviar el estrés (1 hora a 150 ° C) | eliminar el estrés de flexión residual y estabilizar la estructura del material. | doblado de alta resistencia o tablón. |

- El equilibrio entre la capacidad de deformación plástica y la precisión de la formación es la contradicción central en proceso de aluminio de aluminio

hoja de metal . - Riesgo de ruptura: placa de aluminio duro (estado H)> semi-hard (H32)> Estado de recocido (o estado).

- Solución recomendada: placa de aluminio de recocido+flexión segmentada+asistencia lubricante para reducir la tasa de agrietamiento a <5%.

La demostración técnica de la empresa JS

Caso: nueva ingeniería de flexión de soporte de baterías de vehículos de energía.

Bending multidireccional complejo ≥150mpa.

> JS esquema:

- Optimización de las propiedades del material a través del recocido y el envejecimiento.

- die asimétrico personalizado para lograr r = 3 mm de flexión de precisión.

- adoptar un proceso de flexión segmentado (prebendiendo a 90 ° antes de la flexión final).

- Resultados: el rendimiento aumentó del 72% al 96% y el ciclo de producción se redujo en un 40%.

¿Cómo controlar la precisión del metal metálico en el corte láser?

1.High-precision laser cutting system

Soporte para el control de enlace para satisfacer una forma compleja y necesidades de procesamiento de placas irregulares.

2. asistencia de software inteligente

- sistemas integrados CAD/CAM se utiliza para optimizar la ruta de corte y reducir el efecto de la deformación térmica.

- JS Company enfatizó que su equipo de ingeniería usa un software especializado para analizar la distribución de estrés de las placas de acero y ajustar los parámetros de corte por adelantado para compensar la deformación.

1.Catching láser potencia y velocidad

- ajuste dinámico de la potencia del láser, velocidad de corte y presión de gas auxiliar (por ejemplo, oxígeno, nitrógeno, etc.), equilibrar la eficiencia de corte y la calidad cruzada, dependiendo del material (p. Ej. Grosor.

- JS El estudio de caso muestra que el error de consistencia de Producción de lote puede controlarse en el rango de 0.002 mm al establecer una base Materiales.

2. alineación de tiempo real de posiciones focales

1. La flatidez de la placa está garantizada

JS company adopts a vacuum adsorption platform to fix sheet metal, with high precision rolling equipment for pretreatment, eliminating wavy deformation of sheet metal, ensuring that the surface of the cut is less than 0.02mm/m² of the flatness error.

2.Surface cleaning and oxide layer control

Ultrasonic cleaning is used to remove oil stains and impurities before cutting to prevent slag adhesion from affecting accuracy. For materials with high reflectivity, such as aluminum alloys, a special coating is used to reduce reflectivity.

Quality inspection and feedback mechanism

1.Online detection system

Integrated laser displacement sensor and CCD camera, real-time monitoring of cutting edge quality, automatic removal of defective products, proposed process optimization.

JS Company's Quality Control Process

- Samples from 3D contour scanner are provided to compare the deviation values between the design model and the actual cutting parts, and a detailed accuracy analysis is published (for example, an aeronautical aviation component the flatness error of only 0.003mm in the case of a customer).

- Establish a three-level quality inspection system for order repetition, including first inspection, process inspection and finished product inspection to ensure batch consistency.

Environmental and sustainable development control

The influence of ambient temperature and humidity changes on material size stability is reduced through constant temperature and humidity workshops (temperature ±2°C, humidity 40-60% RH).

My company reminds you that its green manufacturing processes, such as waste recycling system, not only reduce energy consumption, but also indirectly improve processing accuracy by reducing material waste (material utilization rate increases to over 92%).

Can carbon steel and aluminum steel metal be directly welded?

In sheet metal fabrication, the direct welding of stainless steel and aluminum plates faces great challenges, mainly due to their different physical and chemical properties:

Difficulties with direct welding

1.Formation intermetallic compounds

When stainless steel (e.g. 304, 316) comes into contact with aluminum (e.g. 1060, 5052) at high temperatures, iron reacts with aluminum to form brittle intermetallic compounds, leading to lower weld strength and even cracking.

2.Differences in thermal expansion coefficients

The thermal expansion coefficient of aluminium (about 23×10-6°C) is 1.4 times that of stainless steel (about 17×10-6°C) and is prone to deformation or cracking during welding due to thermal stress.

3.Differences in melting point and thermal conductivity

The melting point of aluminum (660 °C) is much lower than that of stainless steel (1375-1530 °C), and aluminum has a the thermal conductivity three times that of steel, which results in rapid heat loss during welding and makes it difficult to maintain the stability of the melting pool.

Feasible processes and limitations

1.Traditional arc welding (e.g. TIG/MIG)

- Feasibility: Special welding wire (e.g. ER4043 Al Si) are required and protective gases (argon+helium mixed gas) are added, but the weld strength is relatively low (only 50-70% of the base metal).

- Constraints: Porosity and slag inclusion are easily generated, and intermetallic compounds may expand during long-term use, leading to failure.

2.Brazing or diffusion welding

- Brazing: Low temperature brazing materials (e.g. Al-Si series) are used to fill gaps through capillary action, avoiding direct melting of the substrate, but joint strength is limited (usually<150MPa).

- Diffusion welding: It requires vacuum or inert gas environment to connect atoms horizontally at high temperature and pressure.

3.Recommendations for alternative solutions

If a high intensity connection is required, the following methods are recommended:

- Mechanical connection: use riveting, bolt connection or buckle structure to avoid problems in heated areas, suitable for automobile and electronic equipment housing.

- Adhesive+mechanical composite: Combine epoxy resin adhesive with spot welding to balance sealing and strength.

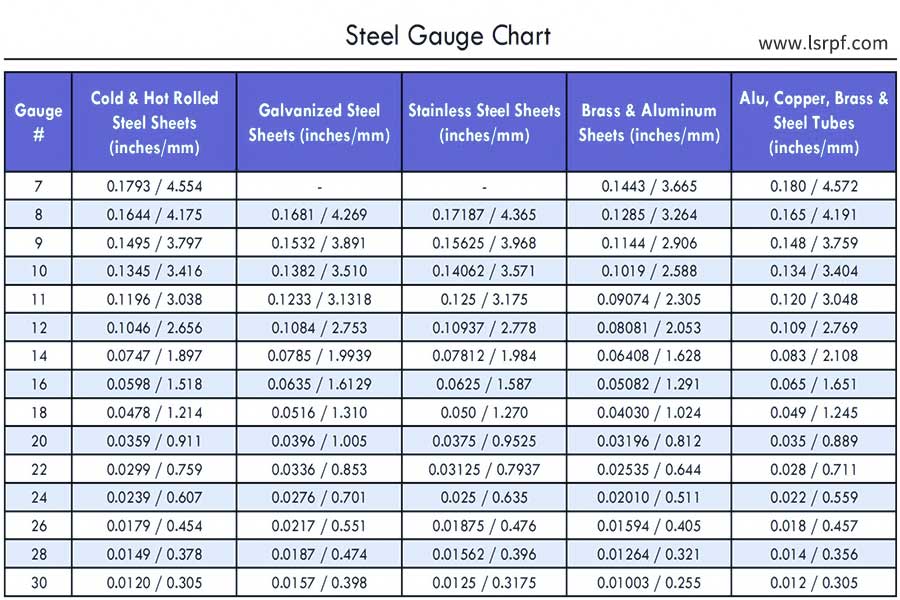

How to select sheet metal thickness based on the sheet metal gauge chart?

1.Clarify application scenarios and functional requirements

Determine the required sheet metal thickness range according to the load bearing requirements, usage environment and assembly method of the member. For example:

- Lightweight components (electronic case): Preference should be given to thin plates (corresponding gauges 20-24, thickness 0.5-0.8mm).

- Structural support (mechanical brace): Medium thick plates (specifications 10-14, thickness 1.0-1.6mm) are required.

2.Match material type and thickness range

The thickness of different materials varies widely, and the mechanical properties need to be selected:

| tipo de material | Common thickness range (mm) | Corresponding Gauge Number | Applicable Scenarios | acero inoxidable | 0.5-2.5 | 20-10 | Medical devices, chemical containers. | Aluminum plate | 0.4-1.5 | 22-14 | Electronics radiator, automotive lightweighting. |

| Carbon steel | 0.8-3.0 | 18-8 | Electronics radiator, automotive lightweighting. |

3.Reference process compatibility verification thickness

To ensure that the thickness matches the process parameters for the limitations of the processing process:

| Type of process | Principle of thickness adaptation |

Example of Process Parameters

|

| Bending process | Minimum bending radius ≥thickness*2. | Aluminum sheet metal Gauge 18 (1.0mm) requires R ≥2.0mm. |

| Laser cutting | Thin plates (≤ Gauge 24) were highly accurate (±0.05mm). | Cutting speed 10m/min, power 2,000W. |

| Welding process | Preheat if thickness is greater than 1.5mm (e.g. stainless steel). | Preheating temperature to 150-200℃. |

4.Compare tolerance standards with cost balances

Select the optimal optimal specification according to industry standards (ISO 2768) and cost requirements:

| Tolerance class | Thickness tolerance range (mm) | Cost impact |

| Precision grade (f) | ±0.05 | Suitable for high precision instruments with high cost. |

| Ordinary level (m) | ±0.1 | General industrial scenario, best value for money. |

Using the sheet metal gauge chart, can quickly locate material specifications, optimize bending radius, laser power and other technological parameters, balance strength, cost and processing feasibility. For example:

- Sheet metal (Gauges 20-24): Low cost but limited strength, suitable for decorative parts.

- Medium Plate (Gauge 12-18): Strong universality, covering 80% of industrial scenes.

- Heavy plate (Gauge ≤10): High cost for heavy equipment but outstanding bearing capacity.

How can JS assist sheet metal fabricators in quickly selecting materials?

Intelligent material database and online material selection system

1.Multi format Compatible Uploading: Supports direct uploading of industrial standard files such as STEP, IGES, STL, etc. The system can automatically match material parameters and shorten material selection cycle.

2.Material Library Real-Time Retrieval: Built on a database of more than 50 metals, composites and special plates, classified and filtered according to application scenarios to improve efficiency.

3.Parameterized recommendation function: Input sheet metal parts design parameters, artificial intelligence algorithm will recommend suitable materials and process combinations.

Senior Engineering Team provides full technical support throughout the process

1.More than 20 years industry experience endorsement: The team is familiar with sheet metal processing difficulties, can provide customized material solutions for complex projects.

2.Comparative analysis of material properties: The the formability, fatigue resistance and cost efficiency of different materials are verified by CAE simulation to reduce trial and error cost.

3.Rapid response mechanism: Consultation on material selection, timely feedback and issuance of technical white papers on complex situations within 48 hours.

Standardized material certification and Rapid Delivery System

1.Pre qualification of materials: All incoming materials have been certified by ISO, ASTM and other international standards, shortening the customer verification cycle.

2.Global Supply Chain Integration: Establish direct supply cooperation with top sheet suppliers for regular ≤24 hour material inventory turnover.

3.Green Channel for emergency orders: Special Material Requirements trigger Global Allocation System, Promise to start emergency procurement process within 72 hours.

Strategies for selecting materials for sustainable development

1.Prioritise green materials: Create a carbon footprint database and prioritise green materials such as recycled aluminium and low-carbon steel in line with EU RoHS and other environmental directives.

2.Material utilization optimization: Through the simulation of the 3D laser cutting path, the waste of angular material is reduced and the comprehensive utilization rate of materials is increased to over 92%.

Summary

In sheet metal fabrication, the choice of materials and processing technology directly affects the performance and service life of the final product. galvanized steel sheet, for example, has become one of the most widely used materials due to its advantages of rust prevention, economy and ease of processing, especially in structural components that require corrosion resistance. However, in bending sheet metal process, special attention should be paid to the protection of zinc layer, to avoid excessive bending or improper processing resulting in coating damage, thus weakening the durability of the material. With the development of technology, modern sheet metal manufacturing is developing in the direction of high precision, lightweight and sustainable, while taking into account material properties and processing efficiency, while also meeting environmental challenges.

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expreso o implícito, se hacen en cuanto a la trampa, la integridad o la validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Jusheng. Esta es la responsabilidad del comprador solicite una cotización para piezas para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://jsrpm.com/3d-printing"> 3d Impresión , moldura de inyección , 1.Is stainless steel easy to work with? Stainless steel sheet metal processing due to its obvious hardening work, high rebound rate rate, there are some difficulties. Laser cutting stamping technology can effectively solve hardness issues. 2.How to ensure the bending consistency of irregular parts? Numerical control programming+high-precision molds+positioning fixtures to optimize parameters and ensure consistent bending of irregular parts. 3.Will zinc fall off when galvanized steel sheet is bent? During bending process, the zinc layer may fall off in part, but the risk of cracking of zinc layer can be significantly reduced by choosing the appropriate type of galvanizing, controlling bending radius and lubrication process. 4.Does sheet metal processing need to consider the malleability of materials? It is necessary to take into account that the plate with poor ductility is prone to cracking, and appropriate process parameters should be selected according to material characteristics to reduce the risk of cracking. JS Team

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificada ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo.

Para aprender más, visite nuestro sitio web: FAQs

Resources