La fabricación de chapa se usa ampliamente en automotriz, electrónica, aeroespacial, electrodomésticos y otros campos. HEET Metal Y SPIE GALVANIZADO CORROSIO S HEET Metal puede convertirse en componentes industriales para cumplir con los requisitos estrictos a través de los requisitos estrictos de láminas precisas Fabricación . As an industry-leading company, JS is Comprometido a proporcionar soluciones de personalización para la flexión de chapa desde el diseño hasta la producción, ayudando a las empresas a lograr avances duales en eficiencia y calidad.

¿Cuál es la fabricación de mechones?

lámina de metal Fabrication es el proceso de cortar y doblar placas de metal en partes estructurales precisas . Se utiliza ampliamente en las industrias de automóviles y electrónicos. "La reducción de la reducción de la reducción del núcleo es el nomento de la reducción de la reducción de la reducción del núcleo. forma funcional, como a través del rendimiento del ajuste de la lámina y la precisión del ensamblaje. From design to mass production, sheet metal fabricators's ability to integrate the La ductilidad de las hojas de metal en un producto final ligero y de alta resistencia se ha convertido en la tecnología clave de la industria moderna.

1.Cutting

Las técnicas comunes para procesar y eliminar las piezas de metal incluyen:

método

principio

escenarios aplicables

fortalezas y debilidades

láser cortando

material de derretimiento de vigas de alta energía.

Alta precisión, gráficos complejos.

Es costoso y lento.

corte

Corte de presión de moho.

Corte lineal.

rápido, pero limitado a formas simples.

Water Jet Cutting

agua de alta presión mezclada con abrasivos.

material delgado y sensible al calor.

sin choque térmico, pero ineficiente.

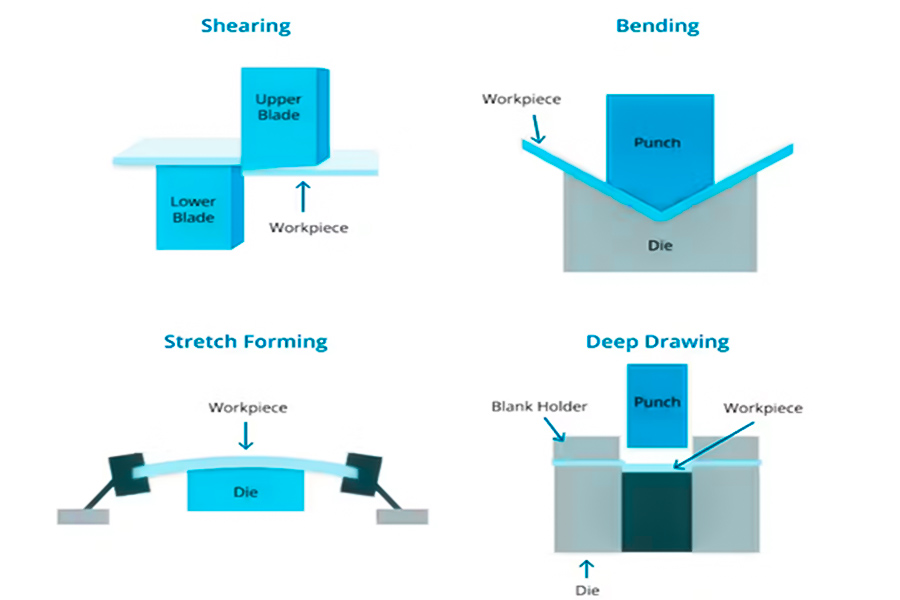

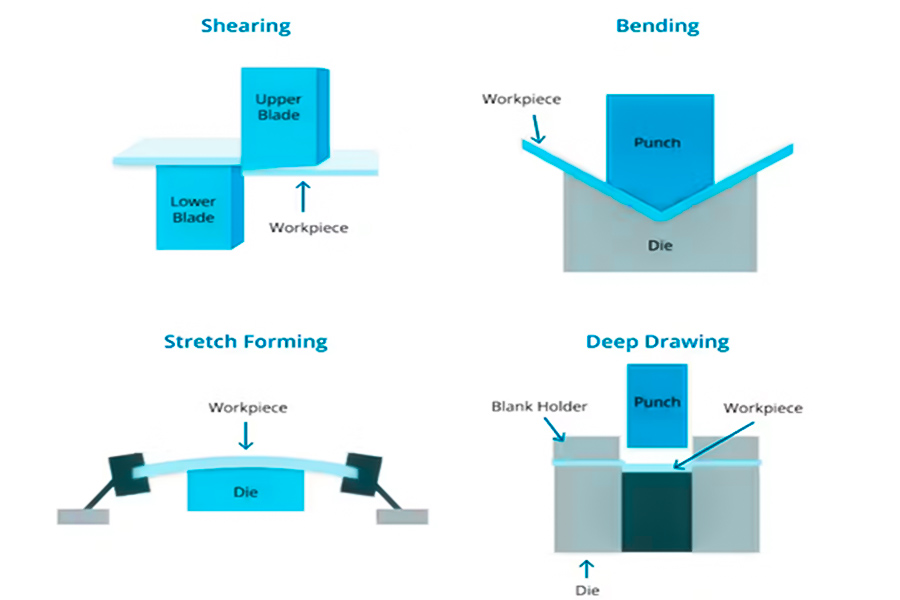

2. Hoje de metal Bend

El proceso central de cambiar el ángulo de la placa a través de la deformación plástica incluye:

método

principio

escenarios aplicables

fortalezas y debilidades

flexión de frenos

Aplicar presión a la máquina de flexión.

ángulos precisos, producidos en masa.

El equipo es caro pero preciso.

aves de aire

Aplicar presión local al molde.

Los ángulos son complejos.

No se necesitan moldes, pero la precisión es baja.

doblar roll

deformación plástica continua del rodillo.

tuberías circulares y componentes curvos.

Adecuado para tiras largas y baja eficiencia.

Stamping

método

principio

escenarios aplicables

fortalezas y debilidades

golpeando

Punch agujeros en moldes.

a través de agujeros y agujeros irregulares.

Alta eficiencia, pero alto costo de moho.

formando

deformación plástica de moldes.

estructuras complejas (como bridas).

adecuado para grandes cantidades y baja flexibilidad.

4.Forming

Geometrías de complejos de fabricación a través de la deformación plástica:

método

principio

escenarios aplicables

fortalezas y debilidades

dibujo profundo

estiramiento y formación múltiples.

contenedor de cavidad profunda (como la caja de la batería).

La tasa de utilización del material es alta, pero la estructura del moho es complicada.

planchado

El adelgazamiento localizado aumenta la altura.

lámpara y vajilla.

La uniformidad del grosor de la pared debe controlarse.

5.connect

Combine múltiples componentes de chapa en una estructura completa:

método

principio

escenarios aplicables

fortalezas y debilidades

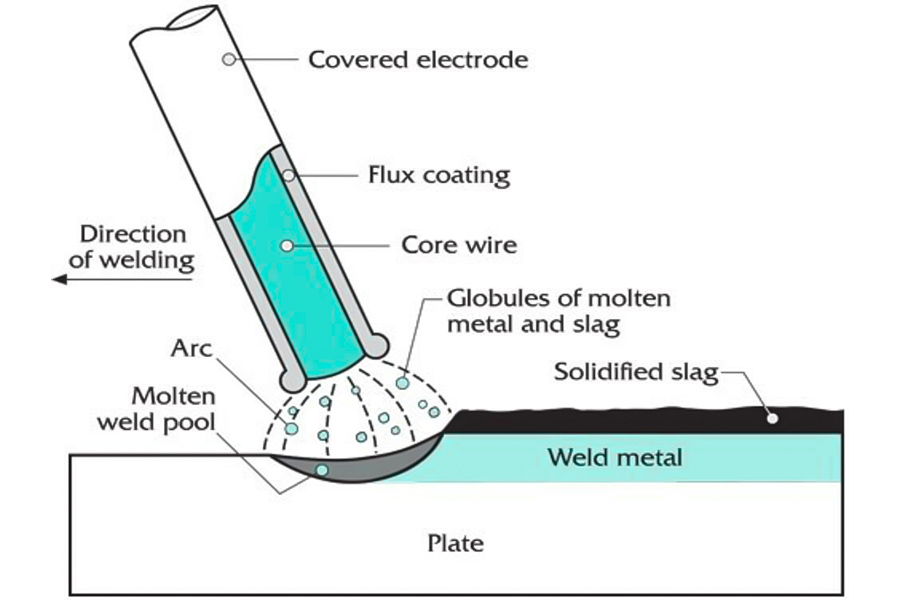

soldadura

conexión de material de fusión.

demanda de alta intensidad.

El riesgo de deformación requiere equipo especializado.

soldadura

fijación mecánica.

La escena debe ser desmontada.

reversible, pero menos intenso.

adhesivo

unión química.

sellado o decoración.

sin deformación térmica, pero pobre resistencia a la temperatura.

El núcleo del procesamiento de chapa se encuentra en la selección flexible de corte, flexión, estampado y otros métodos, combinados con características del proceso y requisitos de producción, para lograr una fabricación de piezas eficiente y precisa.

cuáles son los tipos de procesos de procesamiento de la red. Data-TransLateId = "7DB1D0679CD5D51E81970CD6FD48D570" DataS-Pos = "116" Data-Len = "216" Data-V-7B79C893 = ""> HEET Metal

Stamping?

- Características: Las prensas de alta precisión y servo se utilizan para lograr la corte gratuita y vertical de BURR con tolerancia de ± 0.02 mmmmmm.

- Respaldos técnicos: es necesario controlar la brecha entre los moldes (0.01-0.03 mm) y usar un sistema de posicionamiento visual CCD para aumentar la producción.

2. aluminio

- Características: caja de perforación única, profundidad> diámetro (por ejemplo, bandejas de baterías), relación de profundidad de tracción ≤2.5.

- Difficulty: Aluminium rebound requires to be compensated (compensation coefficient 0.5° to 2°) and the die is coated with hard chromium to prevent Adhesión.

3. flexión de chapa de aluminio

- flexión en forma de V: adecuada para una carcasa eléctrica de estructuras de ángulo recto igual, radio de molde ≥1.5 veces espesor de la placa.

- flexión de rodillos: rodadura continua de partes cilíndricas/cónicas (por ejemplo, soporte de poste de lámpara) con un radio de flexión mínimo de r = 2t.

- núcleo técnico: la máquina de flexión de servo está equipada con el sistema de retroalimentación de presión en tiempo real por simulación CAE.

4. Hidroformación de metal de lámina de aluminio

- Principio: presión de transferencia de medios líquidos, reduce el desgaste del molde, adecuado para la estructura hugar h Porga Case: nuevo paquete de baterías de vehículos de energía, error de uniformidad de espesor de pared ≤0.1mm.

- Requisitos del equipo: monitoreo en tiempo real de fluctuaciones de presión (precisión ± 0.5MPa) para evitar la sobrecarga de placas de aluminio.

Comparación de selección de proceso de proceso de proceso Tabla

| Tipo de proceso | ventajas de núcleo | adaptabilidad de aluminio | aplicaciones típicas |

| b lanking | alta calidad transversal, adecuada para placa delgada. | 0.1-2.0 mm de aluminio lámina de metal. | Precision Electronics. |

| Una vez moldeado, la tasa de utilización del material es alta. | 0.5-4.0 mm Material de aluminio dúctil. | carcasa de la batería. | |

| flexión | curvatura personalizable y producción flexible. | grosor de todo aluminio Hoja de metal . | soporte, carcasa curva. |

| HydroForming | estructura hueca compleja con espesor de pared uniforme. | aleación de aluminio de la serie 6 de alta resistencia. | nuevos componentes automáticos de energía. |

- Adaptación del material: según los requisitos del producto, se pueden seleccionar 1 serie (aluminio puro), 5 series (prueba de óxido), 6 series (alta resistencia) aluminio Hoja de metal .

- Control de rebote: la deformación elástica de los materiales de aluminio se compensa con un diseño de compensación de moho (como aumentar el ángulo prebend).

- Treation de superficie: anodizado (dureza HV ≥150) o tratamiento de pasivación para mejorar la resistencia al corosión.

qué proceso de soldadura es adecuado para galvanizado heet metal

1. soldadura de pulso mig

recubrimiento de zinc en acero galvanizado Metal es volátil, y la soldadura tradicional de MIG puede producir fácilmente estomas. ">" inyume mig y inyección y interferencia y interferencia y interferencia y interferencia de calentamiento y interferencia de calentamiento y reduficiencia Evaporación de zinc al grupo de fusión controlando la forma de onda actual mientras mantiene la resistencia a la soldadura.

JS adopta equipos MIG avanzados, admite el modo de pulso, adopta los cables de soldadura profesionales (que contiene silicio y aluminio), suprime efectivamente el zinc y mejora la resistencia a la corrosión de las soldaduras de los asistencia a las solas de las solas.

2. soldadura láser El haz láser de alta densidad de energía puede derretir el metal rápidamente, reducir la zona de efecto de calor y evitar la oxidación a gran escala de la capa de Zinc. Adecuado para soldar con precisión de acero metal componentes , como piezas de automóvil.

3. soldadura por puntos de resistencia

Suitable for thin galvanized steel Metal (por ejemplo, 0.5-3 mm), el metal se derrite in situ a través de la acción instantánea de la presión y la corriente de los electrodos, y la capa de zinc se aprieta bajo presión para formar una conexión confiable.

El equipo de soldadura de resistencia de JS puede controlar los parámetros de manera accural, el tiempo y la corriente de la corriente de la altura de la red, a través de la actualidad de la resistencia de la altura, el equipo, el equipo, el equipo, el equipo, el equipo de la vía de la vía de la red de los electrodos, a través del equipo, el equipo, el equipo, el equipo, el equipo, el equipo, el equipo, a través de la actualidad de la vitalidad de la vitalidad de la vitalidad, a través de la corriente de control de electrodo. y adaptarse a la producción en masa eficiente de acero galvanizado Metal .

ventajas adicionales para la compañía js

- pretratamiento y post-tratamiento: proporciona limpieza de superficie (por ejemplo, eliminación de zinc químico) y servicios de recubrimiento posteriores a la soldado para acero galvanizado metal to improve corrosion resistance and extend the service life of components.

- Material diversification: More than 50 metal materials, including galvanized steel metal, are processed, supporting customization from prototype to mass production.

- Environmental process: Reduce zinc vapor emissions using low-pollution welding technology and exhaust gas recovery systems, in line with the 20% reduction target set by JS.

What is the impact of bending molds on machining accuracy?

The influence of bending mold on the machining accuracy of bend sheet metal is mainly reflected in the following aspects:

1.Design of mold fillet radius

- Impact angle accuracy: If mold fillet radius is too small, it will produce cracks in the plate at the crease. If the radius is too large, the theoretical bending angle may change (for example, the actual bending angle of a 90° mould may become 88 °-89 °).

- Rebound compensation: The mold needs to design a pre-bending angle (e.g. add 2-3° to compensate for rebound of aluminum plates) based on the ductility of the material.

2.Matching mold gaps

- Too small gap: Causing too much friction between the plate and mold, causing scratches or surface indentations, affecting the appearance quality.

- Excessive clearance: Results in plate sliding bias, resulting in bending angle deviation (error up to ± 1°-2°).

3.Mold surface roughness

- High precision mold: Surface roughness Ra≤ 0.8μm, can reduce plate scratching and improve surface smoothness.

- Rough: When Ra> 1.6μm, it is easy to cause metal debris to adhere to the surface of the plate, affecting subsequent spraying or welding processes.

4.Mold materials and heat treatment

- Mold hardness: Cr12MoV mold steel (HRC58-62) has a service life more than three times that of normal 45# mold steel and is not easily deformed after long use.

- Heat treatment defects: Mold quenching inhomogeneity will accelerate local wear and affect bending consistency.

5.Mould wear and maintenance

- Wear threshold: When the mold blade wears more than 0.1mm, the stability of the bending angle decreases significantly (e.g. from ±0.5° to ±2°).

- Maintenance cycle: It is recommended that mold size be checked every 5,000 processing cycles and repair or replaced in a timely manner.

6.Match of mold thickness and plate thickness

- Thin plate mold (≤ 1mm): Alloy inserts are required to prevent breakage of the mold due to excessive punching force.

- Thick plate mold ≥ 3mm: It is necessary to add a gasket design to the bottom of the mold to disperse pressure and avoid plate layering.

How to choose the material thickness of sheet metal parts?

The selection of sheet metal part material thickness requires comprehensive consideration of function requirements, process limitations and economy. Sheet metal gauge chart is the core tool to guide selection. Here are the key steps and highlights:

1.Clarify application scenarios and load requirements

- Static loads (such as brackets and shells): The yield strength of a sheet metal gauge chart, select the minimum thickness that can withstand the expected load.

- Dynamic load (e.g. car chassis): Fatigue strength needs to be calculated, usually 20% to 30% more than static load.

- For example, if the electrical casing is subjected to a concentrated load of 50kg, according to the gauge chart, SPC steel 1.5mm thick meets the bending strength requirements.

2.Matching thickness range of manufacturing process

| Process type | Applicable gauge range | Process limitations | Laser cutting | 0.1mm-20mm | The cutting speed of thick plate is reduced and the risk of thermal deformation is great. | Bending | 0.5mm-6mm | The angle of the V-mold needs to be adjusted to the thickness (e.g. using the 80° V-mold to make a 6mm plate). | Deep stamping | 0.6mm-3mm | The material elongation rate should be ≥20% (such as aluminum alloy 5052). |

The sheet metal gauge chart will indicate the recommended thickness range for different processes, such as 0.8mm-3mm for aluminum sheet metal (1060) bending.

3.Balance cost and material utilization

- Thin plates (≤1mm): Low cost but easily deformed, suitable for large quantity of load bearing components (e.g. computer chassis).

- Thick plates (≥4mm): Material costs and processing difficulty are high and require optimal selection through gauge chart (e.g. replacement of 4mm plates with 3mm plates and reinforcement).

- Economic Thickness: Refer to industry-standard sheet metal specifications, such as the commonly used 1.0mm-1.5mm galvanized sheet metal in the automotive industry, to balance strength and cost.

4.Consider the impact of connectivity technology

- Welding: When plate thickness difference is more than 30%, step welding or groove treatment is required (e.g. cross-welding between 2mm and 1.5mm plates).

- Riveting: The total thickness of the plate ≤3 times the riveting diameter (e.g. M5 riveting for aluminum plates ≤1.5mm in thickness).

Sheet metal gauge chart application

| tipo de material | Gauge number | Actual thickness (mm) | Typical use |

| SPCC cold rolled steel | 18 | 1.2 | Electrical enclosures and shelves. |

| AL1100 aluminum sheet metal | 20 | 0.9 | Heat sink, electronic device casing. |

| SUS304 stainless steel | 16 | 1.0 | Medical equipment, food equipment. |

What are the reasons for choosing JS sheet metal fabrication?

1.Production accuracy and quality control

JS uses imported laser cutting equipment with accuracy of ±0.005mm, far exceeding industry standards (traditional sheet metal fabricators is typically ±0.02mm), especially for precision electronics (such as cell phone heat sinks) and aerospace components, and solves the deformation problem of high-strength steel and aluminum alloys.

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators |

| Cutting accuracy | ±0.005mm (laser cutting) | ±0.02mm-0.05mm (traditional CNC stamping machine) |

| Rebound compensation accuracy | AI algorithm compensation, error ±0.01mm. | Manual adjustment, error> 0.1mm. |

| Surface Quality | Thermal effect zone<0.1mm, no burrs. | The burrs were obvious and needed polishing. |

2.Speed of delivery and productivity

JS standardized orders can be delivered within 1-2 weeks and urgent orders can be returned within 24 hours, with a 30% reduction in wait times. Multi process collaboration (cutting+bending+welding) is achieved synchronously, increasing overall efficiency by 30% -50%.

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators |

| Standard delivery times | 1-2 weeks. | 3-4 weeks. |

| Small batch response | 24-hour express delivery. | Mold replacement takes 1-2 hours and is only suitable for mass replacement. |

| Process collaboration | Multi process parallel processing. | A single process is produced in stages. |

3.Material selection and cost optimization

There are more than 50 kinds of metallic and non-metallic materials in JS, and the material utilization rate is over 92%.

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators |

| Number of material warehouse | More than 50 varieties (including special boards). | 10-20 types(conventional metals only). |

| tasa de utilización de material | 92% + (remaining material intelligently matched). | 80-85% (depending on fixed-specification procurement). |

| Cost control | Recycling excess materials can reduce costs by 15%. | Material waste is widespread and systematic optimization is lacking. |

4.Technological innovation and process upgrading

JS introduces artificial intelligence vision correction system and self-bending devices to support complex surface shaping and provide integrated solutions.

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators |

| Technical Capability | AI corrects + automatically bends. | Manual adjustment is the main focus. |

| Process innovation | Support irregular parts/surfaces. | For flat/simple bending only. |

| Simulation verification | Built-in CAE simulation system. | No simulation capability, by trial and error. |

5.Global service capability

JS supports multilingual drawings and global logistics tracking (DHL/UPS dedicated line) and serves clients in more than 30 countries.

| Comparison items | JS sheet metal fabrication | Other sheet metal fabricators |

| Scope of services | Global delivery (more than 30 countries). | Local or regional markets only. |

| Communications support | Multilingual drawing and technical team. | English documents rely on third-party translation. |

| Delivery times | International orders take 4 to 6 weeks. | Subcontracting causes delays to third parties. |

Summary

In the field of industrial manufacturing, sheet metal fabrication has become an indispensable technical pillar in modern industrial system due to its diverse process and extensive application scenarios. Sheet metal processing involves cutting, sheet metal bend, stamping, welding and other core processes, sheet metal sheets into a functional and aesthetic combination of structural components. Whatever the material, the perfect balance can be achieved through process optimization and material selection.

JS Precision Manufacturing has 20 years of industry experience and an intelligent production system that pushes traditional sheet metal processing to a new level. It redefines the technical boundaries and value standards of sheet metal processing by providing global customers with one-stop solutions ranging from prototype design to mass production with extreme precision, adequate material adaptability and green manufacturing concepts.

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expreso o implícito, se hacen en cuanto a la trampa, la integridad o la validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Jusheng. Esta es la responsabilidad del comprador solicite una cotización para piezas para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://jsrpm.com/3d-printing"> 3d Impresión , moldura de inyección , 1.What is the general accuracy of sheet metal processing? Laser cutting up to ±0.005mm, CNC bending up to ±0.02mm, traditional stamping up to ±0.1mm. High-end equipment combined with AI algorithms can break through micron level accuracy and meet high-demand scenarios such as precision electronics and aerospace. 2.What's the difference between laser cutting and traditional stamping? High precision Laser cutting (±0.02mm), no mold required, suitable for irregular holes. Punching depends on die, low cost, suitable for large-scale wire cutting. 3.Why does the automotive industry heavily use sheet metal fabrication? With its lightweight, high strength and high efficiency, the automobile industry relies on sheet metal processing to quickly form complex components such as bodywork and chassis, while taking into account cost control and large-scale production needs. 4.Why is sheet metal fabrication considered green manufacturing? Sheet metal processing reduces pollution and waste by increasing material utilization (waste), low energy consumption and environmental protection medidas. Realize resource recycling and cleaner production in conjunction with ISO 14001 certification. Digital modeling and fabrication

JS Team

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificada ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo.

Para aprender más, visite nuestro sitio web: FAQs

Resources