Durante estos años de trabajo en fundición de baja presión en JS, me he dado cuenta profundamente de que está lejos de ser suficiente para centrarme solo en la aleación de aluminio que se usa para hacer un fundido ligero, fuerte, suave y hermoso. Detrás de esto está el resultado del trabajo colaborativo de materiales clave.

La aleación de aluminio fundido es el núcleo clave. Pero para llenar con precisión cada esquina del molde con aluminio fundido, es inseparable del elevador de cerámica especial a continuación. Debe soportar altas temperaturas y mantener una excelente compatibilidad química con el aluminio fundido para garantizar que no se produzcan reacciones dañinas.

Y el acero de molde resistente a alta temperatura y extremadamente fuerte en nuestro molde es lo que resiste una gran presión y miles de grados de alta temperatura, y se usa repetidamente para garantizar la forma y el tamaño precisos de la fundición.

Cuando muchas personas mencionan el casting, inconscientemente solo piensan en el material metálico en sí. PeroEn el proceso de fundición de baja presión, si solo discutimos las aleaciones de aluminio, realmente solo vemos la capa más superficial. Lo que realmente admite fundiciones de alta calidad es este conjunto de acero especial de molde, elevador de cerámica especial y sistema de material de aleación de aluminio. Cada uno juega un papel insustituible. Sin ningún enlace, este casting perfecto es imposible de lograr.

Resumen de la respuesta central:

| Categoría de material | Función central | Materiales comunes |

| Aleación de fundición | Formar el componente final determina su rendimiento. | Aleación de aluminio (A356.0, ZL101), aleación de magnesio (menos comúnmente). |

| Material de matriz | La forma del componente necesita soportar el ciclo térmico. | Hot Work Mold Steel (H13, SKD61). |

| Materiales de equipo clave | Asegurar el funcionamiento estable del proceso. | Nitruro de silicio/cerámica de carburo de silicio (elevador), grafito (crisol). |

Este artículo responderá a sus preguntas:

- En esta guía, me centraré en las aleaciones de aluminio para la fundición de baja presión.

- Y explique la criticidad del moho y los materiales elevadores.

- Finalmente, utilizaré un caso real para mostrarle cómo este conjunto de materiales funciona en estrecha colaboración para crear una parte de alto rendimiento y confiable.

- Después de leerlo, comprenderá que las buenas castings son el resultado del trabajo en equipo material.

¿Por qué confiar en esta guía? Una perspectiva integral del equipo de Casting y Ciencias de Materiales de JS

Los proyectos de casting que nuestra empresa tiene que hacer son mucho más que solocitas de fundición a baja presión de aluminio. La clave es que cada vez que citamos, venimos con un informe de viabilidad material, que es la parte más valiosa.

Años de experiencia me han dado una comprensión profunda de la complejidad de la selección de materiales. Por ejemplo, para las ruedas de automóviles, a menudo usamos el Grado A356, más el tratamiento térmico T6, puede ser ligero y duradero. Pero si hace la cabeza del cilindro del motor, el grado de material y el proceso de tratamiento deben volver a seleccionar, porque las fuerzas, las temperaturas e incluso los modos de falla quela cabeza de la rueda y el cilindrotener que soportar son completamente diferentes.

Para el molde, utilizamos acero de molde H13 para el proceso de tratamiento de calor, controlando con precisión la temperatura de enfriamiento y los tiempos de templado. Presto mucha atención a estos aspectos, porque la vida útil del molde eventualmente se calculará en el costo del producto del cliente.

Nuestra verdadera experiencia:

- El producto de un cliente tenía impurezas de escala en el casting, y la tasa de aprobación rondaba el 85%, lo cual fue un dolor de cabeza para el cliente.

- Después de un análisis cuidadoso, descubrimos que el problema era con el elevador tradicional de hierro fundido, y el aluminio fundido reaccionó con él. Más tarde, sugerimos reemplazarlo con unelevador de cerámica de nitruro de silicio, que es resistente a las altas temperaturas y no es fácil reaccionar químicamente con aluminio.

- ¡Al final, se resolvió el problema de la impureza y la tasa de aprobación se elevó al 99%! Este caso muestra que no es suficiente tener una buena aleación de aluminio. La forma en que los materiales interactúan entre sí es el más importante.

"Como enfatizó el profesor Harry Bhadeshia, un famoso ingeniero de materiales: en la ingeniería, la falla del material rara vez proviene de un solo factor. Por lo general, es el resultado de un desajuste entre materiales, procesos y diseño".

Esta guía es lo que nuestro equipo JS ha acumulado poco a poco basado en estas experiencias prácticas y conocimiento de la ciencia material. Es auténtico y confiable. Solo quiero decirte claramente los pozos en los que he pisado y las carreteras que he verificado, para queayudarlo a fabricar moldes de alta calidadcon un rendimiento más confiable y costos más competitivos.

Aparece el protagonista: el compañero ideal de la aleación de aluminio de fundición de baja presión

En proyectos diarios de casting que emprendí, a menudo me encuentro viendo cómo el proceso de lanzamiento de baja presión y la aleación de aluminio son una pareja perfecta.Tecnología de fundición a baja presión de aleación de aluminioEncuentra una aplicación extensa porque las características de la aleación de aluminio están en perfecta armonía con la fundición a baja presión.

Simplemente hablando, ¿qué es el lanzamiento de baja presión?

Es un proceso de fundición a presión en el que el metal fundido se ve forzado a la cavidad del moho por una presión baja (generalmente entre 0.5-1.5 bar), por lo tanto, reduciendo defectos como los poros y la contracción, para obtener fundiciones más densas y precisas. A continuación se muestra una discusión de por quéLa aleación de aluminio es un compañero idealy las calificaciones más utilizadas empleadas.

¿Por qué usar la aleación de aluminio como la mejor elección para la fundición a baja presión?

- Las aleaciones de aluminio, especialmente las aleaciones de aluminio-silicio, como A356, tienen propiedades de fundición superiores, ofrecen buena fluidez y rellenan fácilmente contornos de moho complejos, siendo significativos para la configuración precisa en la fundición a baja presión.

- Es fuerte pero tiene bajo peso con una densidad de solo aproximadamente un tercio de el acero, pero puede formar buena resistencia a la tracción, lo cual es una gran ventaja para la construcción de luz en el vehículo de motor yindustrias de aeronaves.

- Finalmente, las aleaciones de aluminio son un buen conductor de corrosión y calor: es resistente a la oxidación y el ataque químico, pero es un buen conductor de calor, lo que lo convierte en un material ideal para la cabeza del cilindro de un motor, radiador o carcasa de un dispositivo electrónico. Todos estos roles sirven para que el proceso de lanzamiento de baja presión sea efectivo y confiable.

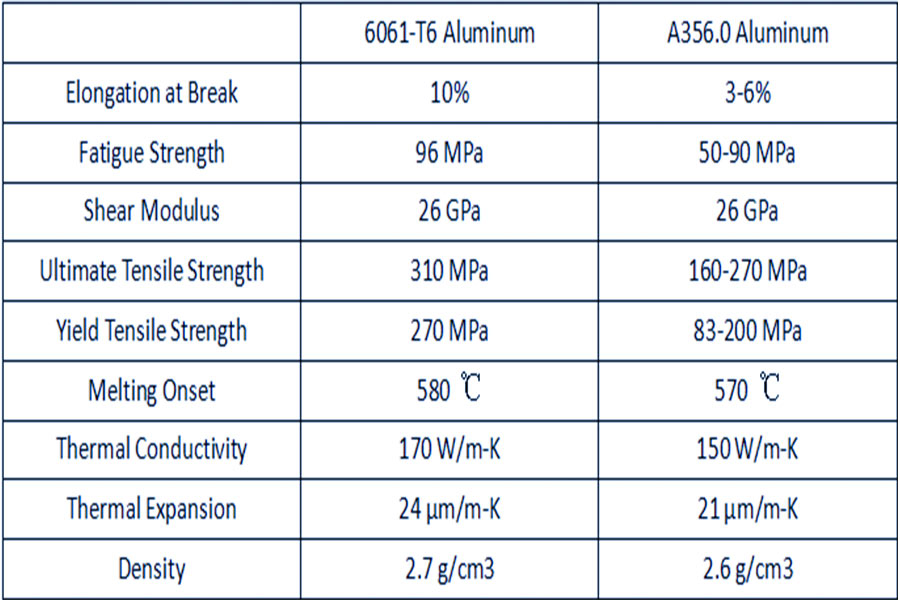

Los grados de aleación de aluminio más utilizados:

- A356.0 o ZL101A: en nuestra práctica en JS, son los jugadores estrella en el casting de baja presión. Esto es unaleación de aluminio-silicio-magnesiocon buena capacidad y alta opresión del aire. Después del tratamiento térmico T6, se puede mejorar su resistencia y resistencia, lo que es particularmente adecuado para fabricar ruedas de alto rendimiento, brazos de suspensión o componentes del motor.

- Alsi7mg o ZL101: se usan ampliamente en los estándares europeos y tienen un rendimiento similar a A356. Dependiendo de los requisitos específicos del proyecto, como una mayor resistencia a la tracción, alargamiento o resistencia al calor, también usamos otros grados de aleación de aluminio, pero A356 y Alsi7mg representan más del 80% de nuestro trabajo diario.

"La fundición de aleación de aluminio a baja presión combina la eficiencia del proceso y las ventajas de materiales para producir piezas de alta precisión y livianas. Si fuera responsable de este proyecto, comenzaría con las necesidades del cliente, analizaría el escenario de la aplicación, seleccione la calificación de aleación de aluminio apropiada (preferiblemente A356), optimizaría los parámetros de baja presión, y garantizará que el casting JS se enfoque en esta solución eficiente e Investamos para que nos concentren la calidad de la calidad de la calidad. Parte de fundición de baja presión de aleación de aluminio ".

Héroes detrás de escena: materiales de moldes y equipos que hacen la perfección

Sigamos hablando defundición de aluminio a baja presión. Esta vez, hablaremos sobre esos "héroes detrás de escena" que se pasan por alto fácilmente pero absolutamente críticos, los materiales de moldes y equipos. Imagine que la aleación de aluminio es el protagonista en el escenario, y el molde y el equipo son el escenario y la iluminación. Sin ellos, no importa cuán bueno sea el protagonista, ¡no puede realizar un buen espectáculo!

Material del molde: ¡la durabilidad es la verdad dura!

- Desafío del núcleo: el molde debe resistir repetidamente el agua de aluminio hirviendo de 600-700 ° C y la presión de la contracción del enfriamiento. No se puede deformarse o agrietarse con el tiempo. ¡Este requisito de fuerza es muy alto!

- Nuestra primera opción: el trabajo en caliente muere acero, como el familiar H13 (estándar americano) o SKD61 (estándar japonés).

¿Por qué este tipo de acero es tan potente?

Contiene materiales como el cromo, el molibdeno y el vanadio, lo que lo hace fuerte y resistente a altas temperaturas, y pueden resistir especialmente la fatiga causada por los repetidos cambios de calor y frío.En nuestro taller JS, H13/SKD61 es la fuerza principal absoluta en la fabricación de moldes de metal de fundición a baja presión.

Tubería de elevación: el canal central de la fundición de baja presión de la gravedad de la contra

¡Esta tubería es muy crítica! El líquido de aluminio se vierte en el molde "aguas arriba". Generalmente tenemos requisitos extremadamente altos para ello:

- Propiedades químicas estables: no debe reaccionar con agua de aluminio, contaminar el metal fundido y se desecharán las impurezas en la fundición.

- Temperatura de control: el agua de aluminio no puede enfriarse demasiado rápido cuando se eleva en el tubo, de lo contrario se congelará antes de llenar el molde.

- Fuerte durabilidad: debe resistir la erosión del agua de aluminio de alta temperatura y amortiguadores fríos y calientes, y no se puede romper fácilmente.

Nuestra primera opción es el tubo de cerámica de nitruro de silicio(es decir, si₃n₄). ¿Qué tiene de bueno esto? Es particularmente resistente a la corrosión, con una fuerza alta, no temer a la expansión y contracción térmica, y tiene una larga vida. Los castings hechos con él son de la mejor calidad. Por supuesto, también hay soluciones de ahorro de costos, como agregar una capa de recubrimiento dentro de tuberías de hierro fundido o tuberías de acero, pero para ser honesto, el efecto de durabilidad y anti-contaminación son inferiores a los tubos de cerámica.

Otros "roles de apoyo clave" que no se pueden ignorar:

- Crisol: una "olla" que se usa para derretir agua de aluminio. Generalmente usamos crisoles de grafito porque son resistentes a altas temperaturas y el agua de aluminio no reaccionará cuando se empape en ellos.

- Agente de lanzamiento: debería serrociado en el molde antes de cada vertido. Las funciones principales son: primero, para permitir que el fundición solidificada se demolte sin problemas; En segundo lugar, para formar una película protectora en la pared interna del molde para reducir el daño directo del agua de aluminio de alta temperatura al molde y extender la vida útil del molde.

Para hacer productos de alta calidad y estables en la fundición de aleación de aluminio a baja presión, está lejos de tener una buena aleación de aluminio solo. La selección de material de cada enlace de "pequeños ayudantes" comoLos moldes, los tubos ascendentes y los agentes de liberación afectan directamente el éxito o el fracaso final.

"En nuestra compañía JS, somos conscientes del valor de estos" héroes detrás de escena ". Según la selección de acero de molde, la aplicación de tubos de cerámica, hasta el excelente control de los parámetros del proceso, lo hemos acumulado una rica experiencia práctica.

Análisis práctico de casos: desarrollar una placa de enfriamiento de batería integrada para vehículos eléctricos insignia

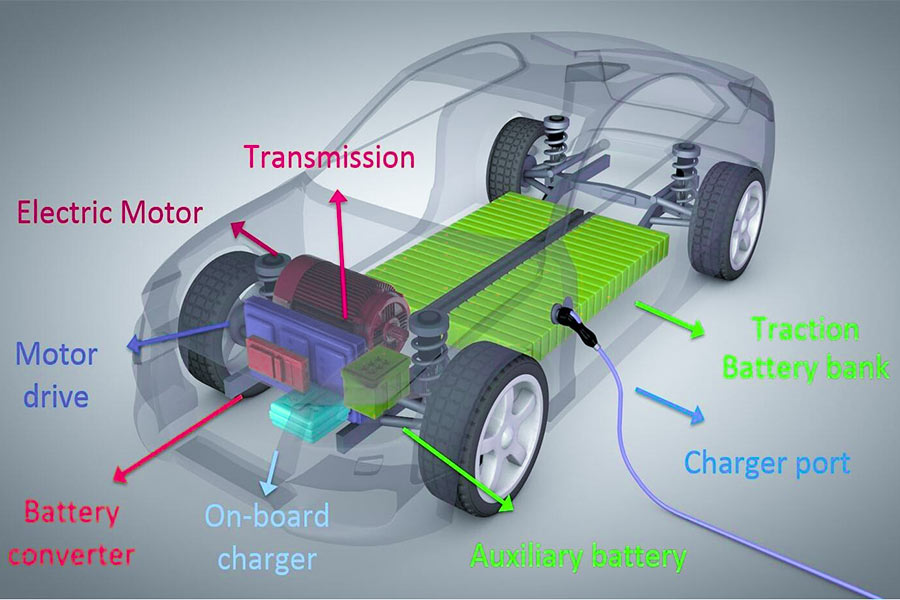

En el campo de los vehículos eléctricos, la batería es el núcleo y suEl sistema de enfriamiento es la garantía de vida clave. Realizamos un proyecto desafiante: desarrollar una placa de enfriamiento de batería con un tamaño extra grande (1,5 metros de largo) y canales de flujo interno extremadamente complejos (diseño en forma de S) para un fabricante de vehículos eléctricos superiores. Los requisitos básicos son: confiabilidad absoluta y fuga cero.

Desafío del cliente: haga una placa de enfriamiento grande y compleja que no debe filtrarse

La solución anterior del cliente enfrentó dos puntos de dolor principales:

- Solución de soldadura tradicional:Soldar múltiples componentes pequeñosen un todo. Esto trae cientos de puntos de fuga potenciales, un alto riesgo de falla bajo vibración a largo plazo y más piezas conducen a un mayor peso.

- Intento de fundición a muerte de alta presión: limitado por el tamaño extra grande y los canales de flujo interno complejos, los poros pequeños se forman fácilmente durante el llenado de alta velocidad, que tampoco puede cumplir con los estrictos requisitos de fuga cero.

Solución de JS: un sistema de material de fundición de baja presión completo

Después del análisis,Encontramos que la clave del éxito se encuentra en materiales y procesos.: Tenemos que elegir una combinación de material y proceso que pueda formar una estructura compleja de una sola vez y no dejar costuras. Entonces, bloqueamos la tecnología de fundición de baja presión:

- Aleación de casting preferido:Usamos aleación de aluminio A356. Tiene buena fluidez, alta densidad después de la solidificación y puede llenar completamente los canales de flujo complejos. Más importante aún, después del tratamiento térmico T6 estándar, puede obtener alta resistencia y tenacidad, y tiene una opresión del aire extremadamente alta, que es la base para la prevención de fugas.

- Proceso de precisión y diseño de moho: la fundición a baja presión permite que el agua de aluminio llene lentamente el molde, lo que puede evitar efectivamente el atrapamiento del aire y replicar completamente esos pequeños canales de flujo. Al mismo tiempo, hicimos el moho con acero H13, agregamos tuberías de enfriamiento en el interior, controlamos con precisión el proceso de solidificación y evitamos efectivamente la contracción.

- Equipo clave: teniendo en cuenta los altos requisitos para la pureza del canal de flujo de refrigerante, insistimos en usar tubos de pasador de cerámica de nitruro de silicio en máquinas de fundición de baja presión. Este material inerte asegura la pureza del fundido de la fuente. La entrega final es un rendimiento tan altoparte de fundición de aluminio a baja presión.

Ventajas comparativas del proceso de fundición de baja presión:

| Tipo de proceso | Tasa de fuga promedio | Reducción de peso (en comparación con la soldadura tradicional) | Potencial para mejorar la eficiencia de producción |

| Casting de baja presión | 0% | ~ 20% | Alto (70%+) |

| Casting de matriz de alta presión | 2.5% | ~ 10% | Medio (40%) |

| Soldadura tradicional | 5.0+% | 0% | Bajo (20%) |

Fuente: SAE International, Casting Avanzado para sistemas de enfriamiento EV, 2024.

Resultado final: núcleo de seguridad ligero y de alta fiabilidad

Nuestra solución ha traído mejoras significativas:

- Estructura general: transformó con éxito el componente complejo originalmente compuesto por más de 20 partes soldadas en una sola fundición integral, eliminando el riesgo de fugas de soldadura y mejorando la confiabilidad estructural.

- Verificación de fugas cero: pasó la prueba de fuga de helio más estricta para lograr un juicio de fuga cero. Al mismo tiempo, pasó el 100% de las pruebas de ciclo de presión y vibración,Reunir completamente los estándares de seguridad.

- Reducción significativa de peso: en comparación con la solución de soldadura original del cliente, nuestra placa de enfriamiento es un 20% más ligera, lo que ayuda a mejorar la eficiencia energética de todo el vehículo.

- Eficiencia de producción mejorada: el proceso de moldeo de una pieza simplifica el proceso de producción y mejora la eficiencia de producción en comparación con la soldadura manual.

Inspiración central: la optimización del sistema es el rey

Después de completar con éxito este proyecto, me di cuenta de una verdad: eléxito del lanzamiento de baja presiónde aleaciones de aluminio no se adivinan a ciegas, sinoSe basa en la optimización sistemática de las tres áreas principales de aleaciones, moldes y equipos de fundición.Cada detalle debe coincidir para producir un producto de calidad.

"Si tuviera que liderar este proyecto, primero profundizaría en las necesidades del cliente, luego usaría nuestra experiencia de fundición a baja presión JS para seleccionar la aleación de aluminio A356 correcta y personalizar el molde H13 para garantizar un proceso puro. Durante la fase de prueba, apretaré el ciclo de presión y las filtraciones de presión de antemano.

Preguntas frecuentes: responder más de sus preguntas sobre materiales de casting

Pregunta 1: ¿Cuál es la diferencia fundamental entre los materiales de fundición de baja presión y los materiales de fundición de arena?

La diferencia central entreLos dos procesos se encuentran en el material del molde:

- La fundición a baja presión utiliza un molde de metal reutilizable, como el acero H13 que comúnmente usamos. Este molde duro garantiza dimensiones de fundición precisas, superficie lisa y alta eficiencia.

- El molde para la fundición de arena es desechable, principalmente un molde de arena hecho de arena de cuarzo y una carpeta. Los moldes de arena son baratos de hacer y son particularmente adecuados para piezas grandes y relativamente simples. Pero en comparación con los moldes de metal, la precisión y el acabado de las piezas producidas por los moldes de arena son mucho peores.

Entonces, qué proceso elegir, el material del molde (metal o arena) es el punto de partida clave.

Pregunta 2: ¿Por qué la fundición de baja presión no se usa a menudo en materiales de acero?

- ¡El núcleo clave es la temperatura! La fusión de acero requiere alrededor de 1500 ℃, que es mucho más alta que la aleación de aluminio que a menudo realizamos (alrededor de 660 ℃). Tal temperatura tan alta es una gran prueba para el equipo.

- Los hornos de aislamiento, los elevadores, especialmente los moldes de metal que usamos repetidamente (como el acero H13), son propensos a problemas a temperaturas tan altas, y sus esperanzas se acortarán fuertemente. Tendrán que ser reemplazados pronto, y el costo es demasiado alto.

Por lo tanto, la fundición de baja presión es como las aleaciones de luz como las aleaciones de luz como el aluminio y el magnesio. Usarlos es el más adecuado y rentable.

Pregunta 3: ¿Cuál es la diferencia entre la fundición de baja presión y la fundición de troqueles de alta presión en la selección de materiales?

Los métodos de trabajo de estos dos procesos son muy diferentes, lo que afecta directamente la elección de los materiales:

Casting de matriz de alta presión:

- Es rápido, y el metal fundido se apresura instantáneamente al molde por alta presión. A menudo usamos materiales con buena fluidez, como aleación de aluminio y aleación de zinc, que pueden llenar rápidamente cada esquina del molde.

- Pero el problema también está aquí. Si se apresura demasiado, es fácil atrapar el aire dentro y formar pequeños poros.

- Esto hace que sea difícil realizar procesos de fortalecimiento como el tratamiento térmico T6 en el futuro. Una vez que los poros se expanden cuando se calientan, las piezas pueden abultarse y desecharse.

Casting de baja presión:

- Se alimenta lenta y constantemente, y se basa en la presión del aire para empujar constantemente el metal fundido hacia el molde. De esta manera, el gas no se dibuja fácilmente, y el interior del fundido es muy denso, casi sin poros.

- Por lo tanto, las piezas hechas por él son particularmente adecuadas para el tratamiento térmico T6. Después del tratamiento térmico, la resistencia y la dureza del material se pueden mejorar considerablemente.

Resumen

Para hacer un buen uso de la fundición de baja presión, no es suficiente para mirar las piezas de aleación de aluminio hechas al final.La clave radica en los sistemas centrales de materiales y procesos que admiten todo el proceso., como el acero del molde H13 duradero, el elevador de cerámica resistente a la corrosión y otros componentes clave. Como uno de muchosfábricas de fundición de aluminio a baja presión, sabemos que solo seleccionando los materiales correctos y asegurando que todo el sistema de proceso esté en su lugar puede producirse de alto rendimiento y piezas de alta confiabilidad.

¿Su proyecto necesita tal solución?

- ¿Está buscando un método para fabricar piezas de aleación de aluminio que pueda hacer formas complejas y garantizar la máxima calidad?

- ¿Crees que elegir materiales no solo puede mirar la calificación, sino también cómo coopera todo el proceso de fabricación?

JS le proporciona apoyo profesional:

- No solo nos centramos en la selección de grados de aleación de aluminio, sino que también le proporcionamosSoluciones de optimización de procesos de extremo a extremo:

- Matriota de material: analice sus requisitos de diseño y recomiende la calificación de aleación de aluminio más adecuada.

- Optimización del sistema: el núcleo radica en optimizar el diseño de moho, los parámetros de proceso y los sistemas de material de soporte para garantizar el máximo rendimiento de la parte.

- Cita transparente: obtendrá una cita de proyecto clara y detallada.

Tome medidas ahora: ¡Sube tus dibujos de diseño!

Combinamos el conocimiento profesional de material y la tecnología madura de fundición de baja presión para brindarle un plan de fabricación confiable y una cita realista para ayudarlo a hacer buenas piezas.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Recurso