Hola a todos, soy ingeniero en JS. Todavía recuerdo que cuando comencé en 2008, vi la operación de una máquina de fundición de baja presión en un taller alemán por primera vez. La aleación de aluminio fundido se elevó gradualmente como una respiración, y finalmente llenó el complejo moho de la cabeza del cilindro con alta precisión. En ese momento, el ingenio y la eficiencia del proceso me causaron una gran impresión.

Han pasado quince años,El casting de baja presión ya es una herramienta familiar para mí. Hoy, me pondré las gafas de mi ingeniero y lo llevaré a observar este proceso de precisión que ha revolucionado los círculos de fabricación.

¿Qué es el lanzamiento de baja presión?

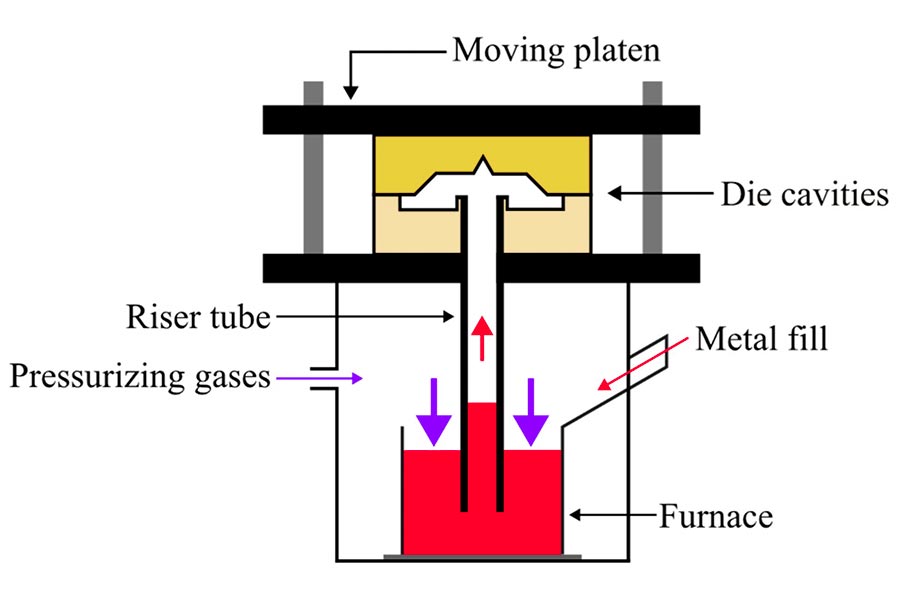

Cuando realizamos fundición a baja presión, usamos aire comprimido para proporcionar energía principalmente. Pasamos este aire a través del horno de aislamiento cerrado a continuación y permitimos que actúe sobre la superficie líquida del metal fundido. Esto crea un gradiente de presión entre el horno y la cavidad del moho arriba.

Bajo esta baja presión (mucho más baja que la de la fundición a alta presión), el metal fundido se empuja y se eleva a lo largo del elevador aLlena la cavidad del moho de manera suave.Después de llenar metal, elevaremos un poco la presión de aire. Esto permite que el metal fundido se enfríe, cristalice y se solidifique de manera ordenada desde el lugar más remoto desde la puerta hasta la puerta. Después de que la fundición se solidifica por completo, se libera la presión de aire. Ahora, el metal fundido que todavía no se solidifica en la puerta y el elevador fluirá hacia el horno de abajo.

En el proceso de fundición de baja presión, la presión, el tiempo, la velocidad y la temperatura son controlables. Nuestros moldes se pueden reutilizar en numerosas ocasiones, pero el equilibrio térmico debe abordarse especialmente en la etapa de diseño para que el metal pueda solidificarse desde el extremo más lejano hasta la puerta para evitar defectos internos.

"La diferencia clave entre la fundición de baja presión y otros procesos es que utiliza la presión de aire controlada para lograr un relleno suave y la solidificación direccional del metal fundido de abajo hacia arriba". - American Foundry Society (AFS) "Casting Metal Handbook"

¿Qué es elfundamental¿Proceso de operación de fundición a baja presión?

Paso 1: Prepare el molde

- Empiezo por preparar el molde. Este molde (generalmente un molde de acero permanente, que es mucho más duradero que un molde de arena) determinará la forma del producto final.

- Se requiere precalentamiento del molde para que la temperatura del molde esté cerca del punto de fusión de aluminio, pero no más alto que eso, para evitar que el moho frío entre en contacto con agua de aluminio caliente y cree "choque térmico".A veces se rocía un flujo para purificar la superficie del molde de la oxidación.

- El molde debe estar bien sellado y ningún gas debe poder escapar. Hay algunos pasos menores que deben llevarse a cabo antes de lanzar, como la desgasificación.

Paso 2: Obtener agua de aluminio

- Derrito el lingote de aluminio en agua de aluminio en un horno y lo caliento a una temperatura ligeramente por encima del punto de fusión (por ejemplo, el aluminio debe calentarse a 710-720 ℃).

- El agua de aluminio se vierte en el horno de aislamiento (o crisol) debajo del molde, donde la temperatura se puede mantener constante y también se pueden eliminar las impurezas al mismo tiempo. Este horno es como un termo con un filtro.

Paso 3: Casting de presión

- Presurizo el gas en el horno de aislamiento. La presión no es alta, quizás de 20 a 100 kPa (que es aproximadamente una fracción de la presión de los neumáticos de un automóvil).

- Esta suave presión empuja el aluminio fundido continuamente, desde un tubo en el horno (un elevador) hacia arriba, hacia la cavidad del molde sellado. No hay salpicaduras, es bastante estable.

- La presión se mantiene para dejar que el aluminio fundido ocupe todos los detalles del molde,mientras que el exceso de gas dentro del molde escapa fácilmente a través de los orificios de escape proporcionados.

Paso 4: solidificación y demoulding

- El aluminio fundido se solidifica y se endurece lentamente en el molde. La presión se mantiene en todas partes, por lo que el aluminio se alimenta constantemente cuando se encoge, reduciendo las cavidades de contracción de contracción interna. El proceso permite que el aluminio fundido imprima la forma del molde con fuerza.

- Dejé ir la presión de aire en el horno de retención cuando el aluminio fundido se ha solidificado por completo.

- Abra el molde y elimine la parte de fundición de baja presión de aluminio todavía cálido.

Paso 5: postprocesamiento

- Los bordes de las piezas recién eliminadas pueden ser con rebabas y flash, y necesito limpiarlas.

- Según los requisitos,Esta fundición a baja presión también puede necesitar moldearse dos veces o pulido.

- No desperdiciaré el material de la puerta de corte y los restos, los recogeré y los derretiré para reciclar.

¿Cuánta inversión se necesita para el lanzamiento de baja presión?

A menudo me preguntan cuánta inversión se necesita para la fundición de baja presión de aleación de aluminio. ¡Esto es realmente muy importante! A continuación, hablaré de ello en varios puntos clave:

1. El equipo es el más caro

En mi experiencia personal,El núcleo de la parte de fundición de baja presión de aleación de aluminio es la inversión en equipos. Necesitas una máquina de fundición especial. Para máquinas nuevas, las fábricas de fundición de baja presión de aluminio pequeñas pueden comenzar en US $ 70,000, y las grandes fábricas pueden costar millones o más. Los de segunda mano pueden ser más baratos, pero el riesgo es alto y el mantenimiento posterior puede costar más.

Además, no olvide los accesorios, como mohos, sistemas de control y dispositivos de seguridad. Estos juntos pueden explicar fácilmente la mitad del costo total del equipo. En resumen, la inversión del equipo depende de su objetivo de producción. Si la producción es pequeña, el dinero se ahorrará, y si la producción es grande, se gastará más dinero.

2. Subestima el costo de las materias primas

Hablando de material,La aleación de aluminio es el héroe al lanzar aleación de aluminio baja presión. Como se indica en la tabla anterior, el precio global de los lingotes de aleación de aluminio se correlaciona directamente con LME, y el precio de compra interna generalmente se refiere a LME más impuestos y flete. En caso de que esté produciendo en Europa, el costo del material es aproximadamente un 15% más que en China (carga + tarifas), ¡así que recuerde considerarlo de antemano!

3. Lugar e instalaciones

Uno no puede comenzar a procesarse sin un lugar. La inversión está en encontrar una buena fábrica o taller. El alquiler difiere de acuerdo con la ubicación. El alquiler de un lugar en las ciudades de primer nivel comienza desde 10,000 yuanes, y se puede lograr con varios miles en pequeñas ciudades. No olvide la conversión de la electricidad y las fuentes de agua. Estos costos fijos no son económicos. Por ejemplo, la actualización del sistema de energía para acomodar los dispositivos cuesta decenas de miles de yuanes por adelantado. Incluso si la tierra arrendada no cumple con las especificaciones, debe renovarse, un gran gasto.

4. Mano de obra y gastos operativos

Los gastos del personal no pueden ser ignorados. Sugiero contratar al menos algunos trabajadores y técnicos calificados. Los trabajadores ordinarios comienzan a 5,000 yuanes por mes, y los supervisores técnicos pueden ser decenas de miles. Un equipo pequeño tiene al menos 100,000 a 200,000 yuanes en costos laborales al año. Los gastos operativos incluyen mantenimiento diario de equipos, tarifas de capacitación, seguros y permisos de protección del medio ambiente: todos estos costos varios son de aproximadamente 5,000 yuanes por mes. No sientas pena por esta inversión. A la larga, los buenos empleados pueden reducir las pérdidas.

5. Estimación de inversión total y consejos clave

En general, la inversión mínima para proyectos de lanzamiento de baja presión de aleación de aluminio es de aproximadamente RMB 2 millones, lo cual es un punto de partida realista si comienza desde cero. Pero si desea ingresar a un bajo costo, el equipo de segunda mano más las operaciones a pequeña escala también se pueden reducir a menos de RMB 500,000.

Hecho hincapié en que este no es un pago único, y es más seguro invertir en cuotas. La lógica es muy simple. El equipo, los materiales, los lugares y la mano de obra están estrechamente vinculados.La buena planificación temprana puede ahorrar mucho dinero. Finalmente, no olvides la investigación de mercado. El retorno de la inversión es de entre 10% y 20%. Tienes que persistir en este negocio durante mucho tiempo para ver ganancias.

¿Cómo se compara la fundición de baja presión con la fundición de troquel de gravedad?

1. Diferencia esencial: la competencia de la "fuerza impulsora" del metal fundido

| Dimensión | Casting de baja presión | Casting de died de gravedad |

| Fuente de la fuerza impulsora | Presión de aire controlable (0.1-0.5 bar) | Gravedad pura (sin fuerza externa) |

| Dirección de llenado | De abajo hacia arriba (elevador → cavidad) | De arriba a abajo (puerta → cavidad) |

| Estado de flujo de metal | Flujo laminar (suave sin turbulencia) | Turbulencia fácil (alto riesgo de atrapamiento de gas) |

La "entrega de presión" de la fundición a baja presión es esencialmente un proceso físico controlado, mientras que la fundición por gravedad se basa en la gravedad natural, lo que significa una ventana de proceso estrecha y fluctuaciones sensibles.

2. Comparación de indicadores centrales (basados en datos de producción reales)

| Evaluar parámetros | Casting de baja presión | Fundición por gravedad |

| Precisión dimensional | ± 0.1-0.3 mm (nivel CT4-CT5) | ± 0.3-0.5 mm (grado CT6-CT7) |

| Aspereza de la superficie RA | 3.2-6.3 μm (cerca del mecanizado) | 6.3-12.5 μm (requiere un tratamiento adicional de arena) |

| Porosidad | ≤ 1% (Grado A de inspección de rayos X) | 2-5% (las áreas gruesas son propensas a superar los estándares) |

|

Resistencia a la tracción

|

240-280 MPA | 200-230 MPA |

| Tasa de alargamiento | 8-12% | 4-7% |

| Tasa de utilización de materiales | 90-95% (sin elevador) | 60-75% (requiere un gran elevador para compensar la contracción) |

| Vida útil del moho | 80,000 a 150,000 ciclos (la fatiga térmica es el cuello de botella) | 150,000 a 300,000 veces (sin impacto de alto voltaje) |

3. Comparación de la economía de producción

La ventaja de costo oculto del lanzamiento de baja presión:

Caso:En un nuevo proyecto de vivienda de motor de vehículo de energíade la compañía JS:

▶ ︎ Casting de baja presión: peso neto de 12 kg, peso en blanco 13 kg (tasa de utilización 92%).

▶ ︎ Casting de gravedad: peso neto de 12 kg, peso en blanco 18 kg (Riser representa el 33%).

Resultado: El costo material de una sola pieza se reduce en un 25%, ¡y la producción anual de 100,000 piezas ahorra más de 600 toneladas de aleación de aluminio!

La ventaja de costo explícito de la fundición por gravedad:

| Costo de artículo | Casting de baja presión | Fundición por gravedad |

| Inversión en equipos | ¥ 8-2 millones (incluido el horno de aislamiento) | ¥ 2-5 millones |

| Ciclo de desarrollo de moho | 3-6 meses (requiere simulación de balance térmico) | 1-3 meses (estructura simple) |

| Tiempo de ciclo de un solo artículo | 3-8 minutos (la presión de retención representa el 60%) | 2-5 minutos (sin fase de retención de presión) |

Mis sugerencias de práctica de ingeniería:

Selección Regla de hierro:

"Baja presión para piezas de carga, gravedad para piezas decorativas. Baja presión para piezas de paredes delgadas y complejas, gravedad para piezas de paredes gruesas y simples"

Práctica para romper las limitaciones de la gravedad:

En JS, resolvemos problemas a través de procesos compuestos:

▶ ︎ baja presión + extrusión local:Utilizado en las juntas calientes de la subtrama, que puede eliminar efectivamente la contracción.

▶ ︎ Casting de gravedad + Compensación de contracción de presión diferencial: Mejore la densidad del canal de aceite del cilindro.

¿Es la aleación de aluminio adecuada para el proceso de fundición a baja presión?

He sido ingeniero durante 15 años. Al hacer proyectos de piezas de metal,La aleación de aluminio es definitivamente adecuada para el proceso de fundición de baja presión. Este proceso se usa ampliamente en la industria, principalmente porque puede empujar el metal fundido hacia el molde a una presión relativamente baja, evitando problemas comunes como burbujas o grietas.

1. Buena fluidez

La fundición a baja presión se basa en gas de baja presión para empujar suavemente el líquido de aluminio del horno al molde. Esta característica de la aleación de aluminio le permite llenar suavemente las esquinas de los mohos complejos sin mucha presión, evitando efectivamente los agujeros insuficientes y de aire.

2. Contracción controlable

La aleación de aluminio se encoge al solidificar, pero esta contracción es relativamente fácil de manejar. La belleza del casting de baja presión es:

- Llenado suave: el líquido de aluminio se eleva constantemente, reduciendo en gran medida las posibilidades de aire y las impurezas que se dibujan (mucho mejor que la fundición de alta presión).

- Alimentación continua (punto clave): bajo el proceso de fundición a baja presión de aluminio, la presión continuará hasta que la fundición se solidifice. La puerta está en el fondo del molde, proporcionando continuamente metal fundido, quepuede reducir en gran medida los agujeros de contracción y contracción, haciendo que el interior del casting sea más denso.

3. Económico, estable y confiable

- Ahorro de costos: la baja presión tiene baja presión, bajos requisitos de tonelaje de máquinas y bajos costos de inversión y mantenimiento. El aluminio tiene un punto de fusión bajo y bajo consumo de energía.

- Calidad estable: relleno suave + solidificación direccional + retención de presión continua, esta combinación de golpes hace que la estructura interna del fundición sea densa, los granos finos, las propiedades mecánicas uniformes y la alta resistencia, y la superficie suave.

- Alto rendimiento: reducido el riesgo de arrastre de aire, inclusión de escoria y contracción, el control del proceso está en su lugar, el rendimiento integral está garantizado, especialmente bueno en piezas con estructuras complejas (como ruedas y piezas de chasis).

¿Qué campos o industrias utilizarán tecnología de fundición de baja presión?

1. Industria del automóvil:

Hacemos piezas automáticas, como ruedas, bloques de motor y cabezales de cilindro, yEl lanzamiento de baja presión es absolutamente la fuerza principal. Las cosas que hace son fuertes y confiables. Y la superficie es suave y hermosa, y puede manejar piezas expuestas al exterior como ruedas.

2. Equipo médico (altos requisitos):

Cuando hacemos instrumentos quirúrgicos y piezas de diagnóstico de equipos, realmente no podemos ser descuidados en absoluto. El material debe poder resistir el vapor de vapor de alta temperatura y una fuerte desinfección química. Lo más importante es que no debe haber poros, de lo contrario será problemático ocultar bacterias. Las piezas realizadas por la fundición de baja presión solo cumplen con los estrictos requisitos de esterilidad y durabilidad del tratamiento médico.

3. Aeroespacial (sigue mejorando):

Cuando procesamos productos aeroespaciales, las piezas no pueden ser peores. Por ejemplo, las piezas del tren de aterrizaje y algunas piezas del motor tienen requisitos extremadamente altos para la precisión dimensional y la calidad interna. La presión utilizada en la fundición a baja presión es relativamente "gentil", y las partes hechas son de alta precisión y uniformes y fuertes en el interior.

4. Electrodomésticos:

El soporte de la olla de arroz en su cocina, la tapa del procesador de alimentos y las piezas en la lavadora están hechas por fundición a troqueles.Puede hacer varias piezas de forma compleja y paredes delgadasPara conocer la fantasía del diseñador, y el costo está bien controlado y las cosas son duraderas.

Si no se usa fundición a baja presión, ¿qué otros métodos de fundición se pueden elegir?

1. Casting de alta presión (fundición de matriz):

Este es el más común. Es rápido y eficiente, y es particularmente adecuado para piezas a gran escala, paredes delgadas y en forma de complejo. Se basa en alta presión instantánea (decenas o incluso cientos de megapascales) para aplastar el metal fundido en el molde. La desventaja es que la alta presión lleva fácilmente el aire y la escoria, y puede haber poros dentro de las piezas. La lentitud y la estabilidad de la fundición de baja presión solo evitan estas desventajas.

2. Casting de arena:

El método más antiguo y flexible quese puede usar para piezas individuales a lotes grandes, casi sin restricciones de tamaño, especialmente adecuadas para piezas individuales súper grandes y complejas o pequeños lotes de fundiciones. El costo es relativamente bajo y el molde está hecho de arena. Pero la precisión y el acabado superficial son mucho peores que las fundiciones de baja presión, el procesamiento posterior es problemático y la eficiencia de producción también es baja.

3. Casting de inversión (método de cera perdida):

La tecnología principal para hacer piezas pequeñas complejas y finas y partes de materiales difíciles de procesar. Precisión súper alta y excelente superficie. Pero el proceso es engorroso, el costo es alto y la salida no es alta. ¿Lo usé para reemplazar la fundición de baja presión y producir pequeños lotes de piezas automotrices antes? Después de la práctica, descubrí que el costo no vale la pena.

4. Casting de gravedad:

El líquido de metal fluye hacia el molde por su propio peso. El equipo es simple y el costo es bajo. Está bien para lotes pequeños y medianos y partes pequeñas y medianas de aleaciones de aluminio/cobre. Sin embargo, el metal fundido es fácil de salpicar y oxidarse, el relleno no es lo suficientemente estable, la calidad interna y el acabado superficial generalmente no son tan buenas como las fundiciones de baja presión, y es un poco incierto hacer piezas con altos requisitos.

5. Casting de baja presión de la gravedad:

¡Casi olvido mencionar esto! Este nombre suena avanzado, pero es esencialmente una variante más sofisticada de la "familia de fundición de baja presión". La diferencia del núcleo es mover el crisol debajo del molde para enfrentar la puerta, y usar succión al vacío o principio de presión diferencial para permitir que el metal fundido llene el molde más suavemente de abajo hacia arriba. Puede ir un paso más allá de la fundición ordinaria de baja presión, reducir la oxidación del arrastre y mejorar la densidad y la uniformidad.

Resumen

Después de trabajar en el sitio durante 15 años, puedo decir francamente que la fundición a baja presión de aleación de aluminio no es tan simple como la baja presión. ¡Es un trabajo duro de mezclar finamente el flujo de metales, la temperatura, el moho y el control de presión! Es mejor hacer piezas que sean ligeras, delgadas y complejas, y absolutamente fuertes y densas.

En JS, nos centramos todos los días en cómo usar piezas de aluminio a baja presión para hacer piezas más grandes, más delgadas y más fuertes. ¿Tiene un proyecto y está buscando un socio confiable? OSi desea saber citas específicas de fundición a baja presión de aluminio, no dudes! ¡Contáctenos directamente, hablaremos con la tecnología!

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie JSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Preguntas frecuentes

1. ¿Qué se utiliza la fundición a baja presión para fabricar?

La fundición a baja presión se usa principalmente para fabricar piezas metálicas de paredes delgadas pequeñas y medianas que requieren alta densidad, pocos poros y formas complejas. Los productos típicos incluyen llantas de aleación de aluminio automotriz, bloques de cilindros del motor, cabezas de cilindro, piezas aeroespaciales, carcasas automotrices y componentes del sistema hidráulico de alta precisión.

2. ¿Qué formas de piezas pueden hacer la fundición a baja presión?

La fundición a baja presión puede fabricar piezas complejas de paredes delgadas con contornos transparentes y un grosor de pared uniforme. Es especialmente bueno en fundiciones de forma cercana a la red con superficies curvas, costillas finas, cavidades internas o estructuras asimétricas, como ruedas automotrices, soportes complejos, etc.

3. ¿Es adecuado para la producción en masa?

La fundición a baja presión es muy adecuada para la producción en masa. Tiene un alto grado de automatización y una larga vida útil del moho (generalmente 50,000-100,000 veces). Puede fabricar piezas estandarizadas de manera estable y eficiente, como bloques de cilindros del motor, pero el costo inicial del molde es alto y debe compartirse mediante la producción.

4. ¿Cómo reducir los poros en la fundición a baja presión?

La fundición a baja presión utiliza una presión relativamente baja (0.01-0.1MPA) para llenar suavemente el moho, evitando el metal fundido turbulento y el gas de arrastre. Al mismo tiempo, se alimenta y solidifica continuamente bajo presión, lo que permite que el gas se descargue de manera ordenada. También coopera con solidificación direccional para reducir los poros y mejorar significativamente la densidad.