En la marea de la transformación inteligente de la industria de fabricación, El proceso de diversificación de tecnología CNC (como el mecanizado de fresado, el mecanizado de torno, el mecanizado de molienda, etc.) no solo ha excedido los límites físicos del mecanizado tradicional, sino que también ha logrado el doble salto de libertad de diseño y productividad a través de la digitalización.

Con su sistema CNC inteligente, plataforma de proceso modularizada y sistema de fabricación verde, JS no solo tiene shiepsed sternation de la integración de la masa de la masa desde la integración de la masa de la masa de la masa de la masa a la integración de la masa de la masa a la integración de la masa a la integración de la masa de la masa a la integración de la masa de la masa a la integración de la masa de la vía de la masa de la visión de la masa de la visión de la masa de la masa de la visión de la masa " entrega , pero también ha reestructurado el ecosistema de la industria con una reducción del 20% en el consumo de energía y el 15% de ahorro de costos, estableciendo el punto de referencia técnico para la precisión, la eficiencia y la sostenibilidad en la fabricación de alta gama.

¿Cuál es el principio del mecanizado CNC?

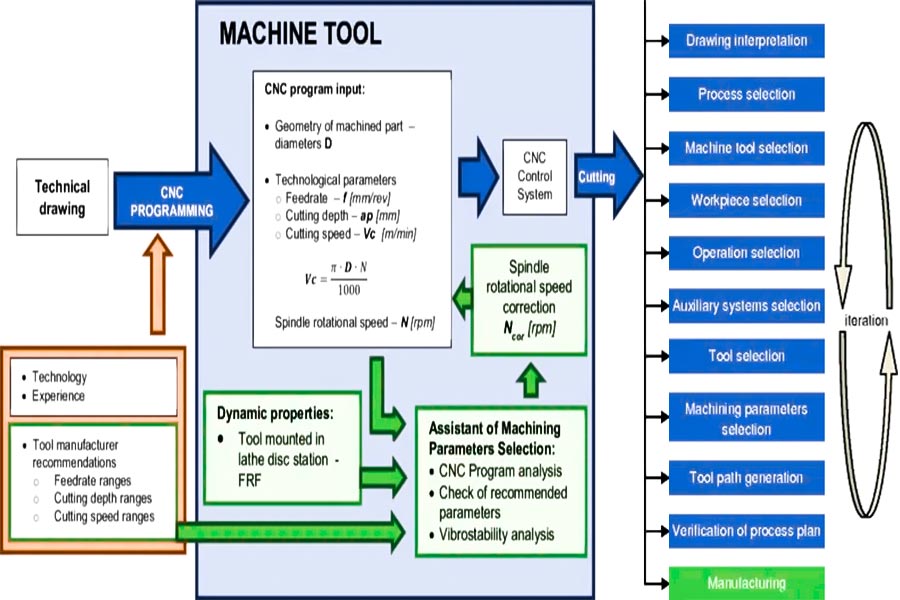

CNC-Machining es una especie de tecnología de fabricación avanzada , que está controlada por un software preprogramado preprogramado que automatiza el proceso de mecanizado. En su núcleo, los archivos de diseño CAD se convierten en códigos de instrucción reconocidos por la máquina (por ejemplo, código G) que impulsan la máquina herramienta del servo para manipular con precisión las rutas de herramientas, la velocidad, la alimentación y otros parámetros. Todo el sistema combina tecnología CAD, CAM y unidad mecánica de precisión para lograr un mecanizado altamente repetible de piezas simples a superficies complejas. En comparación con la operación manual tradicional, el mecanizado CNC mejora enormemente la precisión del mecanizado (hasta ± 0.005 mm), la eficiencia de la productividad y la utilización de materiales, especialmente en aeroespacial, auto piezas, dispositivos médicos, etc., que requieren altas tolerancias y calidad de la superficie.

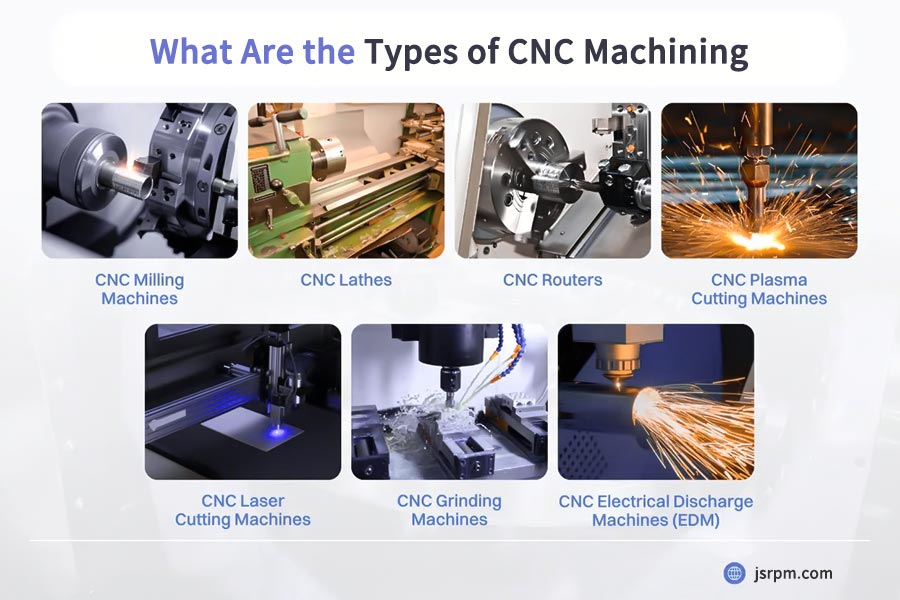

¿Cuáles son los tipos comunes de mecanizado CNC?

Mecanizado CNC es un tipo de tecnología avanzada que realiza el mecanizado automático de alta precisión a través del control numérico de la computadora.

Cutting de trabajo de trabajo manual multiaxial . It is suitable for complex surface and contour machining, such as mold, aerospace parts, etc. Según el tipo de herramienta, se puede dividir en fresado final, fábrica de superficie, molino circular, etc., con ± 0.005 mm, lo que respalda el procesamiento eficiente de varios materiales como aluminio, acero y aleaciones de titanio.

" Data-TransLateId = "E55A066E170E3A3255AF6DFED2677E42" DataS-Pos = "3" Data-Len = "21" Data-V-7B79C893 = "">>

coordinando las piezas de trabajo giratorias con una herramienta fija, la producción en masa de alta eficiencia de piezas giratorias como el eje, el equipo y el brillo se puede obtener. apoyo inner yutery Las superficies cónicas, el hilo, etc., la rugosidad de la superficie se puede optimizar hasta Ra0.8 μ m, especialmente para Fabricación rápida de piezas automáticas y componentes de transmisión mecánica.

3.g rinding mecanizado

La molienda de precisión de la pieza de trabajo por la rueda de molienda se usa principalmente en el procesamiento final de materiales de alta dureza, como carbida cementada, cerámica y acero ajustado.

La tecnología combina la fresación, el giro y otros procesos en un solo dispositivo para completar la mecanización multifacética en una fijación, aumentando la eficiencia por más del 40%. It overcomes the limitation of traditional technology and is Ideal para Impulsores aeroespaciales de fabricación , dispositivo médico y otros componentes integrados de alta precisión.

¿Cuáles son las características del mecanizado CNC Five Axis?

Five-axis CNC machining is one of the key technologies in El campo de la fabricación de alta gama , logrando mecanizado eficiente y preciso a través del movimiento sincronizado de cinco ejes (tres ejes lineales más dos ejes rotativos). Sus características principales incluyen:

1.multi-exis linkage

Los sistemas de mecanizado de cinco ejes de JS pueden lograr la flexibilidad de posicionamiento de ángulos múltiples entre la herramienta y la pieza de trabajo, lo que permite el maquinamiento de componentes complejos como impulsores, blades y tesos. Esto expande el rango de mecanizado más allá de las capacidades tradicionales de tres ejes al tiempo que mejora significativamente la libertad de diseño.

2. Alta precisión y consistencia de la superficie

Al ajustar dinámicamente la postura de la herramienta en tiempo real, manteniendo ángulos de corte óptimos y reduciendo la vibración y el desgaste de la herramienta, La tecnología de JS ofrece una procatación de mecanizado dentro de ± 0.005 mm y la aspereza de la superficie por debajo de 0.8 μm. Estas capacidades cumplen con los requisitos estrictos de industrias como el equipo aeroespacial y óptico.

3. Procesamiento eficiente

Complete mecanizado multifacético en una sola configuración, eliminando la acumulación de errores de los fijos repetidos. Esto mejora la eficiencia del mecanizado en un 30% -50% en comparación con las máquinas de tres ejes. Cuando se combina con tecnología de corte de alta velocidad, es ideal para la producción a gran escala de aleaciones de titanio aeroespacial y componentes automotrices.

4. moldeado integrado de estructuras complejas

PROCESE SIMULTANEO href = "https://jsrpm.com/industry/medical-device"> Las estructuras porosas utilizadas en implantes ortopédicos médicos o canales de fluido de precisión para hélices de barcos, en una sola operación. Esto reduce los pasos de ensamblaje posterior a la mate.

5. Materiales y procesos adaptables

Compatible con carbides cementados, somnoleos de titanio, aleaciones de alo de aluminio, compuestos y otros materiales, el soporte del sistema. operaciones. Se adapta a la perfección a la creación de prototipos a través de la producción en masa.

6. automatización inteligente

El software CAM integrado genera automáticamente los trajes de herramientas óptimos, mientras que el monitoreo estatal de monitoreo estatal y los ajustes de parámetros dinámicos minimizan el riesgo de intervención manual. Los modelos avanzados cuentan con medición y compensación en proceso para garantizar la consistencia por lotes.

¿Debería elegir la fresación o girar para el procesamiento de aluminio?

Differences in processing methods

> "> lathe mecaning

Adopte el método de la pieza de trabajo giratoria+herramienta de alimentación lineal:

- La pieza de trabajo se sujeta en el fuck y gira a alta velocidad. La herramienta se alimenta en la línea recta axial o radial.

- Adecuado para mecanizar las partes del cuerpo rotativo (como el eje y la brida), como el círculo exterior, el orificio interno y el hilo, por medio de una sola abrazadera.

- JS La tecnología es adecuada para el procesamiento de procesamiento múltiple de accesorios especiales, precisión de posicionamiento repetido ± 0.002 mm, deformación térmica de control de taller termostático, garantizar dimensiones estables.

mecanizado de fresado

La precisión depende de la planificación de la ruta de la herramienta y la rigidez de la máquina:

- El sistema de enlace de eje múltiple proporciona una compensación en tiempo real para el desgaste de la herramienta y la deformación del material.

- JS optimiza los parámetros de corte combinando software de cámara inteligente con un taller termostático (fluctuación de temperatura temperatura <± 2 ° C) para limitar el error a ± 0.005 mm.

caso típico: Roughidez de la superficie médica ≤0.8 μm , es consistente con los requisitos de precisión de grado implantante.

> "> lathe mecaning

La precisión depende de la agitación del huso y la geometría de la herramienta:

- Las herramientas recubiertas de diamantes tienen un control de velocidad lineal constante para reducir la vibración de corte.

- JS adopts ceramic spindle and high precision bearing with spindle Entrando menos de 0.001 mm, y la suavidad de la superficie de las partes de aluminio durante el giro puede alcanzar la AR ≤0.4 μm.

Typical case: The concentricity error of automobile wheel hub processing is less than 0.01 mm, superando con creces los estándares de la industria.

3.Comparison de escenarios aplicables

| requisitos de escenario | proceso recomendado | ventajas de tecnología js | soporte de datos |

| formas complejas | fresa | capacidad de mecanizado de enlace de 5 ejes para manejar superficies irregulares (como el aluminio de aviación). | Caso en el punto: el andamio de drones es 30% más eficiente. |

| componentes del eje de lotes | girando | Los accesorios especializados pueden lograr un solo proceso multiproceso de sujeción y reducir los errores de posicionamiento (precisión de posicionamiento repetido ± 0.002 mm). | Datos Mostrar: La capacidad de producción diaria de girar piezas de aluminio alcanza 800 piezas (en comparación con el promedio de la industria de 650 piezas). |

| mecanizado de paredes delgadas | fresa | El corte de alta velocidad (velocidad 8,000 rpm) se usa en combinación con refrigerante con la deformación de menos de 0.02 mm. | Datos de prueba: la planitud de 0.5 mm placa de aluminio después de la molienda alcanza 0.01 mm. |

| superficie lisa | girando | La herramienta recubierta de diamantes tiene control constante de velocidad lineal y RA ≤0.2 μm. | Comentarios de los clientes: después de girar el brillo de aluminio de aluminio aumentó en un 40%. |

4.Comparison of JS Technology Adaptabilidad

| indicadores clave | proceso de fresado (JS ventajas) | proceso de giro (JS Advantage) | adaptabilidad del material | puede procesar aleaciones de aluminio como 6061/7075/2024 y admitir un pretratamiento de anodización dura. | El torno dedicado está equipado con un huso de cerámica, adecuado para procesar aluminio forjado de alta dureza (como 2014-t6). | mejora de la eficiencia | El software CAM evita automáticamente el margen, aumentando la eficiencia de programación en un 50%. | El sistema de cambio de herramienta sincrónica reduce el tiempo auxiliar en un 30%. | control de costos | Reduzca el uso de la herramienta en un 25% (a través de la monitorización de desgaste inteligente). | Reducir el costo del procesamiento de una sola pieza en un 18% (debido a la alta tasa de reutilización de accesorios durante la producción en masa). | indicadores ambientales | La tecnología de corte en seco reduce el uso de fluido de corte en un 70%. | El sistema de enfriamiento circulante ahorra 60% de agua. |

5. Ventajas de la integración de tecnología JS

- Capacidad de proceso mixto: , aumentando la eficiencia en un 40%.

- monitoreo inteligente: El sistema de inspección de calidad de AI analiza el estado de corte en tiempo real en tiempo real, y la acelera de la anormal de la abundancia es mayor que el 95%.

- Environmental adaptation: Dry cutting technology reduces cutting fluid usage by 70%, in compliance with ESG standards.

Choosing milling or turning requires a comprehensive consideration of the part shape, precision requirements, and material properties. JS can maximize the advantages of two processes through customized process solutions, such as complex surface milling (five axis linkage) and batch axis part turning (efficient automation).

How to choose suitable lathe machining tools?

1.Choose the tool material based on the workpiece material

Soft metal materials (such as aluminum, copper)

- Recommendation: Hard alloy (WC-Co) or diamond coated cutting tools.

- Reason: Hard alloy has good adhesion resistance, and diamond coating can significantly improve surface smoothness (Ra ≤0.2μm).

- Example: When turning 6061 aluminum alloy, the lifespan of diamond cutting tools is more than three times longer than that of ordinary hard alloys.

High hardness materials (such as quenched steel, titanium alloys)

- Recommendation: Cubic boron nitride (CBN) or ceramic cutting tools.

- Reason: CBN is resistant to high temperatures (above 1400 ℃) and suitable for high-speed cutting (Vc >150m/min), Ceramic cutting tools have low density and are suitable for lightweight cutting.

- Example: When turning gear steel with HRC50 or higher, the wear rate of CBN cutting tools is reduced by 80%.

Composite or difficult to process materials (such as stainless steel, heat-resistant alloys)

- Recommendation: Coated hard alloy or metal ceramic.

- Reason: Coatings can enhance high-temperature oxidation resistance (such as TiAlN coatings with a temperature resistance of 800 ℃), and the toughness of metal ceramics is better than that of pure ceramics.

- Example: When turning 316L stainless steel, coated tools can increase cutting speed by 50% compared to uncoated tools.

2.Optimize tool parameters based on processing conditions

Cutting speed (Vc)

- High speed machining (Vc >100m/min): Ceramic, CBN or diamond coated tools are preferred.

- Low speed processing (Vc <50m/min): Hard alloy has a higher cost-effectiveness.

Feed rate (f) and cutting depth (ap)

- Rough machining: large cutting depth (ap =2-5mm), medium feed rate (f =0.2-0.5mm/r).

- Precision machining: small cutting depth (ap <0.5mm), low feed rate (f <0.1mm/r), paired with sharp cutting edges (rake angle γ ≥15 °).

Cooling method

- Dry cutting: Choose high-temperature resistant coatings (such as AlTiN) or ceramic cutting tools.

- Wet cutting: Choose hydrophilic coating (such as TiN) or uncoated tools to enhance lubrication effect.

3.Tool geometric match machining requirements

- Outer circle/end turning: Tools with a main angle of 45 ° (Kr =45°) are chosen to balance radial and axial cutting forces and reduce vibration.

- Inner hole rotation: Use small rake angle (Kr =10-30°) tools to increase chip space and avoid chip blockage.

- Cutting/grooving: Use a negative rake angle (gamma =-5° to -15°) blade to improve chip ability and prevent chip entanglement.

4.Select coating process according to surface quality requirement

High smoothness requirements (Ra <0.4μm): Choose diamond (PCD) or nano coatings with a friction coefficient of 0.1 or less (e.g. AlCrN).

Resistance requirement (long service life): TiAlN/PVD coating is selected with an antioxidant temperature of 800°C and a 2-3 fold increase in abrasion resistance.

Bonding requirements (e.g. processing stainless steel): Sulphur coatings (e.g. MoS₂) or diamond-like carbon (DLC) coatings are selected to reduce the formation of wafer nodules.

How to distinguish between the two programming languages for CNC machining?

1.Different Functional Locations

Code G (geometry instructions)

Core functions: Control the motion trajectory of the machine tool and processing path, determine the movement of the machine tool.

Typical Description:

- G00: Positioning fast (non cutting movement).

- G01: Linear interpolation (cutting).

- G02/G03: Arc interpolation (clockwise/counterclockwise).

- G90/G91: Absolute/Incremental Coordinate Mode.

For example: G01 X10 Y20 F100, which represents moving directly from the current point at 100mm/ min (X=10, Y=20).

Code M (Auxiliary function)

Core function: Control the auxiliary action of the machine tool, not directly related to the cutting process.

Typical Description:

- M03: The spindle spins forward.

- M05: Spindle stops.

- M06: Switch knives.

- M08/M09: Coolant on/off.

For example: M03 S1500, the spindle rotates at 1,500rpm.

2.Differences in syntax structure

Code G

- Format: Start with the letter G followed by a number such as G01.

- Parameters: Usually include coordinate values (X/Y/Z) and feed rates (F).

- Prioritization: Execute motion commands first, directly affecting the accuracy of the processing path.

Code M

- Format: Start with the letter M followed by a number (e.g. M06).

- Parameter: There are no coordinate values, only specific functions are triggered.

- Priority: Auxiliary functions are performed at intervals between motion commands and do not affect the shape of the path.

3.Rules Execution order

Code G

- Execute program segments one by one to control the real-time movement of the tool.

- In the event of conflict (e.g. the presence of G00 and G01), the latest instructions shall prevail.

Code M

- It is usually called centrally at the end of a program segment to trigger auxiliary actions sequentially.

- Part of the M code needs to be combined with other instructions,such as M03 requiring S to specify speed.

4.Differences in programming tools

G Code Programming

- Manual programming: Reliance on engineer experience for simple tasks.

- CAM software generation: For example, Mastercam and UG NX automatically generate G-code.

M Code Programming

- Standardized calling: Most M-code is pre-set by machine tool manufacturers and does not require customization.

- Special Feature Expansion: Some high-end machine tools allow customization of M code (such as integrated visualization checks).

How can JS shorten the delivery cycle of complex components?

1.Five-axis linkage machining: Reduce the number of clamping times (one clamping can complete multi-faceted machining), avoid multiple positioning errors, improve processing efficiency by 30%-50%.

2.High-speed cutting technology: Tool speed can reach tens of thousands of rpm, cemented carbide processing speed is 2-3 times higher than traditional cutting methods, while maintaining accuracy of ±0.005mm.

3.Integrated lathe, milling: The integrated machine set lathe, milling, drilling and other functions in one, so that the turbine discs and other rotary parts machining time reduced by more than 40%.

4.Hybrid manufacturing model: 3D printing, CNC precision machining for rapid prototyping of complex structures (e.g. hollow lattices) requires about athird of the time of traditional processes, typically with a 50% reduction in the lead time for delivery of aerospace components.

5.Intelligent production scheduling system: Automatic optimization of tool paths and equipment loads, 25% increase in resource utilization when multiple orders are produced in parallel, and 48 hours increase in emergency order insertion response time.

Summary

In the modern industrial system, CNC machining technology has developed from a traditional tool to a core engine of manufacturing innovation. From the initial coordinate control to today's intelligent decision-making, the technology has evolved to cover machining mill, machining lathe, multi axis linkage processing such as multi dimensional manufacturing ecosystem. Its core value lies not only in the industrial reproduction of micrometer level precision, but also in the construction of collaborative innovation paradigm of material process design.

JS company is a benchmark practitioner in this area. By means of five-axis coupling technology, the error tolerance in the design and production of complex curved parts is realized. Under the synergy of lathe compound manufacturing and additive manufacturing, the material and structure limitation of traditional process is broken, and the production efficiency is raised to a new heights by automatic closed-loop control system.

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expreso o implícito, se hacen en cuanto a la trampa, la integridad o la validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Jusheng. Esta es la responsabilidad del comprador solicite una cotización para piezas para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://jsrpm.com/3d-printing"> 3d Impresión , moldura de inyección , 1.What are the main uses of CNC turning? The lathe is mainly used to rotate symmetric parts (such as shaft and pin), and to realize outer circle, inner hole and thread processing by rotating the workpiece and fixing tool. 2.How to achieve high precision surface treatment in CNC milling? Surface roughness roughness of CNC milling is Ra 0.01μm by cutting tools of high precision tool, optimization of cutting parameters (speed/feed), error compensation technology, constant temperature environment and fine grinding. 3.What are the characteristics of car milling composite machining? Adopting lathe, milling, drilling integrated processing to reduce clamping errors, suitable for shaft, valve bodies and other axle parts processing. 4.How to choose the appropriate type of CNC machining? Material characteristics (metallic/non-metallic), shape complexity, accuracy requirements (tolerance ±0.001-0.1mm) and batch sizes need to be taken into account.

JS Team

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificada ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo.

Para aprender más, visite nuestro sitio web: FAQs

Resources