en la fabricación moderna, ya sea fabricación de piezas simple o componente de precisión complejo, t he El sistema CNC de mecanizado Al convertir modelos CAD en códigos de instrucciones de máquina-reconsejables que los dispositivos de instrucción para realizar la reducción de la superficie de la superficie y

Este documento tiene como objetivo analizar el mecanismo central del mecanizado CNC, centrándose en los pasos clave del mecanizado CNC, las diferencias de los tipos de procesos y los desafíos encontrados en la fabricación de las partes complejas , así como para proporcionar un apoyo para comprender el innovador de Tecnología de mecanizado CNC y práctica de ingeniería.

¿Qué es el mecanizado CNC?

procesos de mecanizado de CNC Piezas complejas a través de programas de computadora que controlan precisamente equipos mecánicos como machin ing y Grind ing machin Ing . En esencia, convierte los dibujos de diseño en instrucciones de código G legibles que impulsan herramientas o artefactos a lo largo de rutas preestablecidas y impulsan máquinas herramientas para corte, perforación, fresado, fresado y otras operaciones de alta precisión. Ampliamente utilizado en campos aeroespaciales, automotrices y médicos.

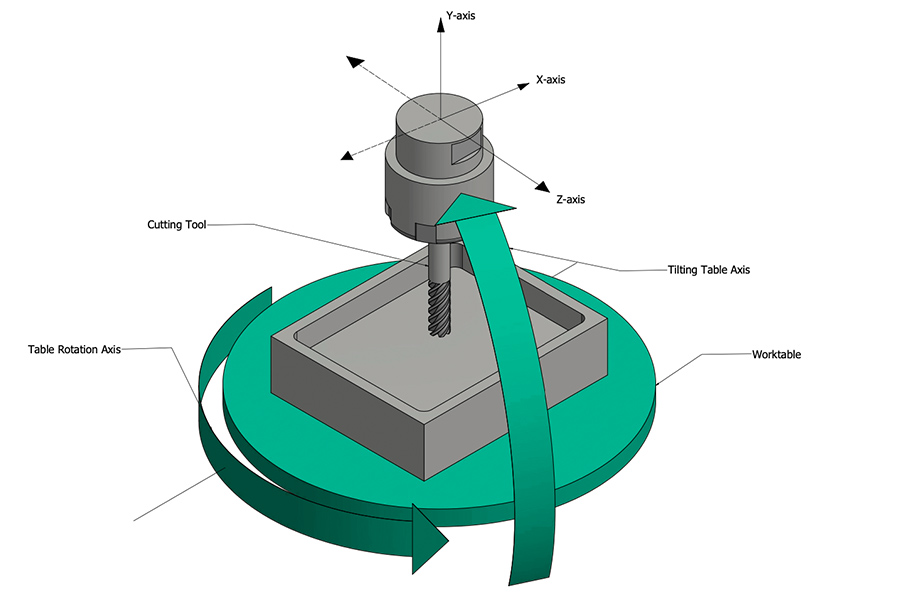

En comparación con el mecanizado tradicional, las ventajas centrales de la mentira de mecanizado CNC son la alta automatización, ± 0.005 mm nivel de repetibilidad de repetibilidad , y capacidad de producción ininterrumpida las 24 horas del día. Tomando control numérico Machi Ning Mill como ejemplo, Tecnología de enlaces multi-exis puede completar el procesamiento de superficie complejo de una vez, mejorando la eficiencia del procesamiento. La preferencia de las empresas por el mecanizado CNC radica no solo en su flexibilidad de mecanizado, sino también en su capacidad para comprimir los ciclos de suministro.

¿Cuáles son las tecnologías centrales del mecanizado CNC?

Multi axis linkage precision machining technology

utilizando numericales de césaxi". y estructura de máquina herramienta de máquina de alta rigidez.

Intelligent Cutting Process Database

un modelo de algoritmo de inteligencia artificial de inteligencia basado en datos de procesamiento de masas se establece a optimización de los datos de la combinación de masa. Ceareloop se utiliza y se utiliza el retroalimentación correcta y se utiliza el retroalimentación correcto y se utiliza la retroalimia y se utiliza el retroalope correcto y se utiliza el retroalope correcto y se utiliza el retroalope de Closelop y se utiliza el retroalope de Clos. Se mantiene la precisión de posicionamiento repetitivo del nivel de micrómetro.

una data de corte que cubre los parámetros de corte para más de 50 materiales , incluidos los cálculos de metal y los recién calificados. According to the hardness and toughness of the material, El sistema produce automáticamente la ruta de proceso óptima. Digital Twin Verification Platform 3d imprimiendo el role de enfriamiento canal de género JS promises to use the technology to achieve a 98% de tasa de calificación de sujeción única para piezas complejas. 1.Design Modelado y planificación de procesos 2. Propraminación y optimización de ruta 3. Preparación y gestión de herramientas de procesos 4. Implementación de procesamiento de precisión "Spane Data- V-7B79C8933 ="> 5. "Span Data-V-7B79C893 ="> "Post-Trato y tratamiento de superficie ¿Cuáles son los pasos clave en un proceso completo de mecanizado CNC?

y Grinding Mecanizado se aclaran.

fresa o cnc - Procesos de molienda para garantizar la eficiencia y la calidad de la superficie.

- Desmontaje/limpieza de la llanta de ensamblaje automático Mango de bordes afilados y chips residuales.

- Tratamiento de superficie especial: tales como anodizantes y recubrimiento de PVD para mejorar la abrasión y la resistencia a la corosión (aplicables a los requisitos de la industria de Jsomotriz/electroneses para js. requiere pulido secundario de grifos CNC.

Según el tiempo de entrega prometido (1-2 semanas), JS optimizado de la programación de producción, finaliza el 98% de los pedidos antes del horario o a tiempo, y por 20%.

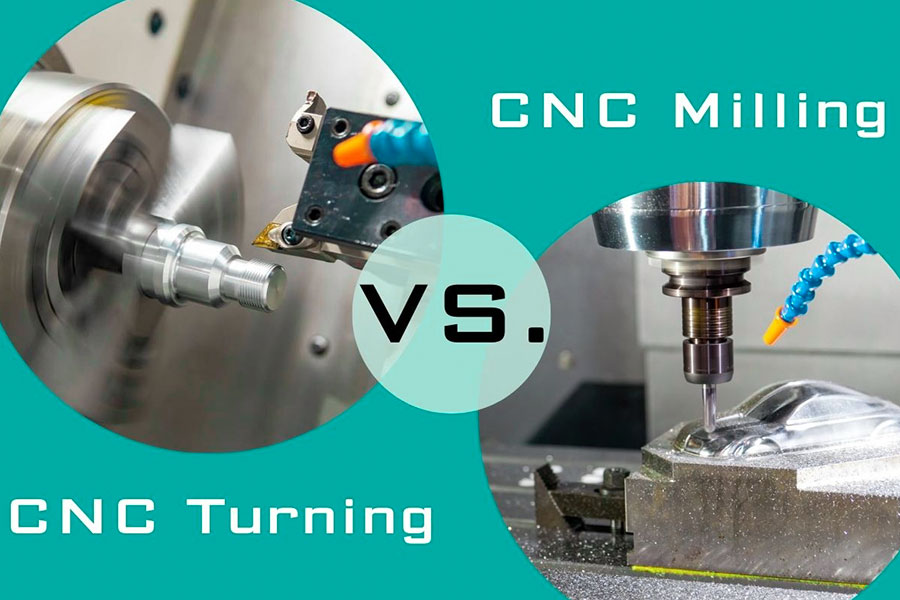

¿Cuáles son las diferencias entre la fresación y giro CNC?

< Process Principle and Motion Mode

- fresado: alimento radial o axial de una herramienta multi-bordes (por ejemplo, miles finales, cortadores de bola) para rotación de herramientas, fijación de la pieza de trabajo, eliminación de materiales, adecuado para ", procesador de complejes>"/

- torno: la pieza de trabajo gira a alta velocidad y la herramienta se alimenta a lo largo de la dirección axial o radial. "AT ejes de mecanizado, engranajes y otras piezas giratorias , que la eficiencia de procesamiento de fresado.

- JS Association: el centro compuesto de giro y fresado está equipado con torreta de potencia, que puede completar el mecanizado de círculo externo, agujero, groove e hilo de sujeción, reduciendo errores de sujeción.

- Grinding: como un proceso auxiliar, una rueda de molienda giratoria de alta velocidad se usa para micro-removal de las superficies de la pieza de trabajo y a menudo se usan para una pulir o reparación de alta precisión (s. Ej.

2. Escenarios aplicables y características del componente

| Tipo de proceso | escenarios aplicables | piezas típicas | casos de aplicación JS | fresa | estructuras asimétricas, cavidades y partes irregulares. | impulsor aeroespace, Molde de cubierta del vehículo . | Un cliente de la aerolínea vio una reducción del 20% en tiempos de procesamiento del impulsor . | girando | partes del cuerpo de la válvula giratoria, requisitos concéntricos de altura. | cigüeñal del motor, cilindro hidráulico. | La tasa de calificación para el procesamiento de piezas de automóviles aumentó a 99.8%. | Grinding | Masa de superficie muy exigente (ra <0.8 μm). | Roundway, Inserts de moho de precisión. | La precisión de corte de las obleas de silicio de semiconductores es de ± 0.001 mm. |

3.tools y consumibles

| Tipo de proceso | Tipo de herramienta | Características de los consumibles |

| fresa | Herramientas de corte múltiples (aleación dura, PCD). | Centrarse en cortar eficiencia y diseño de eliminación de chips. |

| girando | cuchillos de un solo punto (tornos, cuchillos). | Nota rendimiento de resistencia a la cuchilla y disipación de calor. |

| Grinding | Rueda de molienda (agente de unión de cerámica, resina). | Se requiere mantenimiento regular para mantener la nitidez. |

4. precisión de procesamiento y calidad de superficie

| lndex | fresa | girando | Grinding |

JS Technology Association

|

precisión dimensional | ± 0.01 mm | dentro de 0.005 mm | IT5-it6 (± 0.002 mm) | Cinco eje de enlace+rutina para lograr una precisión ultra alta. | rugosidad de la superficie | ra 0.8-3.2μm | ra 0.4-1.6μm | ra 0.02-0.8 μm | La tecnología de nanopolishing cumple con los requisitos de componentes ópticos. |

| aplicaciones típicas | cavidad de moho, que cubre piezas. | Tipo de eje, placa de brida. | rodamientos, insertos de precisión. | colaboración de procesos múltiples para mejorar la tasa de rendimiento. |

5.productividad y costo

| dimensiones | fresa | girando | Grinding | velocidad de procesamiento | Medium (dependiendo de la optimización de la ruta de la herramienta). | alto (adecuado para la producción en masa). | Low (principalmente Mecanizado de precisión ). | desgaste de herramientas | High (las herramientas de corte de bordes múltiples se desgastan rápidamente). | bajo (durabilidad de la herramienta de un solo punto). | alto (consumibles para moler las ruedas). | costos consolidados | Medium | Low | tall |

¿Cuáles son las dificultades de los componentes de la superficie irregular en el mecanizado CNC de cinco eje?

1. Las superficies alienígenas generalmente están compuestas de superficies libres (como superficies de NURBS) o estructuras topológicas complejas que necesitan evitar la interferencia de la herramienta, el corte de suspensión y las colisiones de interferencia. Es necesario rodear la superficie curva continua mediante un enlace de cinco eje.

JS Solución:

Uso del software CAM para simular y predecir el riesgo de interferencia, combinado con el algoritmo de paso adaptativo para ajustar dinámicamente la distancia de corte entre las líneas, el corte siempre seguirá la dirección de vector normal de la superficie curvada y reduce los recortes de recortes.

Difficulties: El mecanizado de superficie requiere un ajuste constante de la inclinación de la herramienta para mantener las condiciones de corte óptimas, pero los cambios en la postura de la herramienta pueden conducir a fluctuaciones en la fuerza de corte, el resultado de la vibración (como jitter) o una disminución en la calidad de la superficie.

JS Solución: <

3.Consistency of surface quality and accuracy Difficulties: Irregular surfaces is prone to tool marks (such as spiral stripes), excessive or inadequate local cutting, especially thin-walled structures, which can easily be deformed by cutting forces, resulting in size bias. JS solution: 4.Accuracy Multi axis linkage control Difficulties: Reverse clearance and pitch error exist in the axle system of five-axis machine tool, which leads to the step or deformation of the surface joints. JS solution: 6.Design and stability of irregular fixtures Difficulties: Complex workpiece surface lacks regular clamping surfaces, traditional clamping method is difficult to ensure positioning accuracy, the clamping process is easy to damage the processed surface. JS solution: 1.Processing program development 2.Workpiece clamping and positioning 3.Tool selection and installation 4.Processing parameter settings 5.Automatic processing and monitoring 1.Material optimization 2.Efficient production process 3.Technically driven 4.economies of scale Annual order processing of more than 10000 pieces, fixed cost sharing, unit quotations fell by 8-12%. 5.Sustainable practices Energy-efficient equipment can reduce electricity consumption by 15%, and environmentally friendly processes can reduce material losses. 6.JS vs Industry Average Comparison Table Numerically controlled machining CNC converts design into precision entities through digitization. The core of CNC machining is the standardization process that converts manual operation into machine execution. The process uses software to construct a 3D model, then automatically generates tool paths based on material properties. At the machining stage, CNC machine tools rely on multi-axis coupling system (such as five-axis coupling) to realize continuous machining of complex surfaces. At the same time, real-time monitoring techniquessuch as laser scanning and acoustic emission sensors are used to dynamically compensate thermal deformation and vibration errors. JS runs end-to-end efficiently from design to delivery through closed-loop quality control systems and automated logistics network. It not only meets high precision requirements of aerospace and medical industries, but also reduces comprehensive cost of customers, highlighting the core value of CNC machining in intelligent manufacturing. El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expreso o implícito, se hacen en cuanto a la trampa, la integridad o la validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Jusheng. Esta es la responsabilidad del comprador solicite una cotización para piezas para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://jsrpm.com/3d-printing"> 3d Impresión , moldura de inyección , 1.Why is CNC machining accuracy high? CNC machining can control machine movement accurately by computer, monitor and automatically compensate errors in real time, and equip with high precision cutting tools and optimized process parameters to ensure consistent machining accuracy up to ±0.005mm. 2.CNC machining faster than traditional machining? Through automatic programming and continuous operation, the speed of CNC machining is obviously accelerated, and the efficiency one clamping operation more over 30% faster than traditional machining. Especially suitable for mass production, greatly shortens the production cycle. 3.Is CNC machining expensive? Equipment, programming and maintenance costs are required in the initial stage of CNC machining. Automation, however, reduces labour, improves material utilization and, when suitable for mass production, greatly reduces costs. In the long run, the total cost is lower than traditional machining. 4.CNC machining suitable for small batch production? CNC machining is very suitable for small batch production! By quickly switching programs and fixtures, single pieces take only a few minutes to process, 70% less than traditional molds, ideal for small orders of 10 to100 pieces, and flexible and efficient.

How is a CNC machining lathe operated?

How can JS help customers reduce manufacturing costs?

Comparing dimensions

JS Company Performance

Industry average

Percentage of cost of materials

35-45% (optimized procurement)

40-50%

Unit processing cost

$50-80/hour

$60-100/hour

Order delivery cycle

7-14 days

14-21 days

FTT

98%+

90-95%

Technical support response measures

24-hour online engineer

More than 48 hours

ISO 14001

No mandatory authentication

Annual price adjustment

≤3%

5-8%

Resumen

descargo de responsabilidad

JS Team

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificada ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo.

Para aprender más, visite nuestro sitio web: Preguntas frecuentes

Recursos