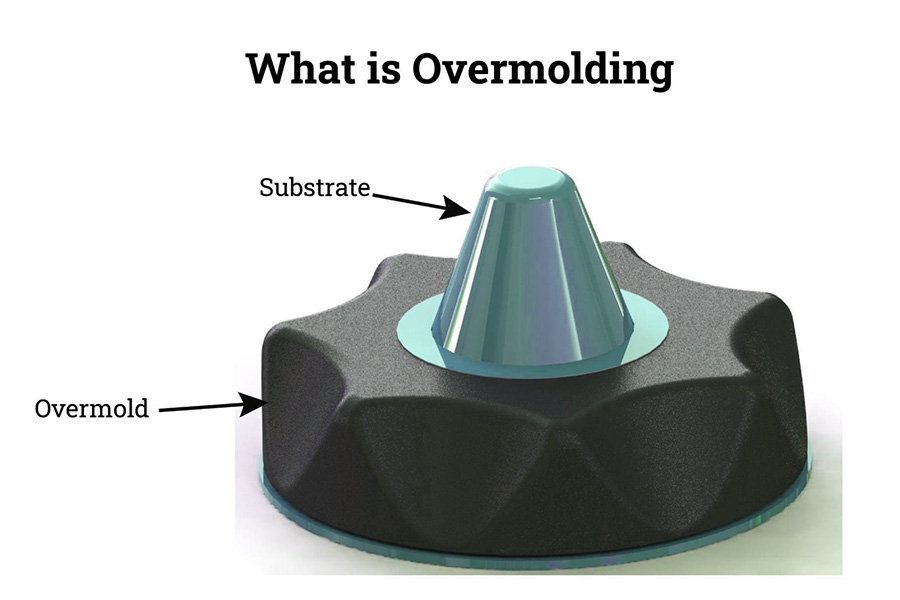

Overmolding ist in einfachen Worten ein Injektionsformprozess, bei dem ein Kunststoff (normalerweise ein gummiartiges TPE) direkt in einen anderen vorhandenen Teil (Substrat) injiziert wird. Das häufigste Substrat ist ein hartes plastisches Teil, kann aber auch Metall oder auf andere Weise sein.

Der größte Vorteil davon ist, dass es die Vorteile der beiden Materialien perfekt zu einem integralen Teil kombinieren kann, was nicht nur die Mühe der nachfolgenden Montage spart, sondern auch umfangreichere Oberflächeneffekte und die Gesamtqualität und die Praktikabilität des Produkts zu verbessern kann. Wegen dieser Vorteile,überlagende Technologiewird in verschiedenen Branchen weit verbreitet.

Was ist Overmolding?

Der häufigste Weg, Plastikteile herzustellen: Injizieren Sie geschmolzenes Kunststoff in die Form, und Sie können nach dem Abkühlen einen festen Teil erhalten. Wenn Sie jedoch ein komplexeres und funktionaleres Produkt herstellen möchten, müssen die Ingenieure beim Injektion einige erweiterte Techniken anwenden. Unter ihnen ist Overmolding eine sehr häufige und kritische Technologie.

Der Kern des Overmolding-Prozesses besteht darin, eine neue Schicht neuer Materialien an der Außenseite eines vorgefertigten Teils direkt zu beschichten (als Substrat bezeichnet, normalerweise hartes Kunststoff oder Metall). Die äußere Materialschicht ist normalerweise weich, was nicht nur ein besseres Handgefühl oder Anti-Rutsch-Eigenschaften bietet, sondern auch nach Bedarf die Farbe ändern und sogar elastische Schaumstoffmaterialien herstellen kann.

Der größte Vorteil vonDieser Vorgang ist einmalige Formteile: Es kann die Stärke des harten Substrats und die speziellen Eigenschaften der weichen Beschichtungsschicht (wie weiche Berührung, Elastizität usw.) in einen integralen Teil fest kombinieren.

Welche wichtigen Phasen sind erforderlich, um Overmolding zu erreichen?

1. Bereiten Sie die Form vor undPositiondas Substrat

Eine Reihe von speziellen Formen ist erforderlich. Die Kernfunktionen dieser Formenmenge sind zweifach:

- Führen Sie den Grundteil (Substrat) fest: normalerweise harte Kunststoff- oder Metallteile.

- Lassen Sie eine Formhöhle: Die Form dieses Hohlraums ist die Form der neuen Materialschicht, die in Zukunft an der Außenseite des Substrats überzogen wird.

2. Behandeln Sie das Substrat

Um das neu beschichtete Material und das Substrat eng gebunden zu machen und nicht abfallen, fallenDie Substratoberfläche muss im Voraus behandelt werden.

Zu den gängigen Behandlungsmethoden gehören: gründliche Reinigung zum Entfernen von Öl und Staub, die Anwendung eines speziellen Adhäsionspromotors oder die Durchführung einer speziellen Oberflächenbehandlung (z. B. leichte Ätzen), um die Bindungsstärke zu erhöhen.

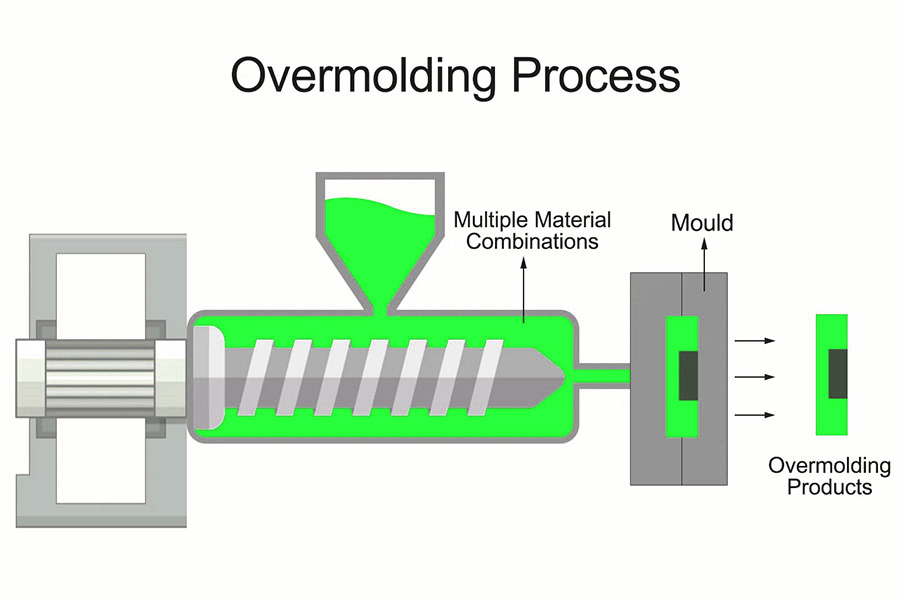

3.. Injektion von Beschichtungsmaterial

Dies ist der Kernformschritt des Übermuschens, der das verarbeitete Substrat genau in die Form legen und an Ort und Stelle fixiert.

Der Hauptschritt ist hier: Wärme und schmelzen das ausgewählte Beschichtungsmaterial (normalerweise weiche Materialien wie thermoplastische Elastomere).

Dann,durch den überliegenden InjektionsformprozessDas geschmolzene Beschichtungsmaterial wird schnell in den Hohlraum injiziert, der unter hohem Druck in der Form reserviert ist. Natürlich werden manchmal andere Methoden wie das Einfügen von Formteilen, Transferform, Guss oder Kompressionsleisten entsprechend den Produktanforderungen verwendet.

4. Kühlung und Formen/Heizung und Heilung

Nach Abschluss der Injektion muss das Material in der Form geformt werden.

Wenn gemeinsame Kunststoffe (thermoplastische Materialien) verwendet werden, wird die Kühlung hauptsächlich zur Härte der Beschichtungsschicht verwendet und fest am Substrat haften.

Wenn spezielle Materialien (Thermosettierungsmaterialien) verwendet werden, muss die Form zuerst erhitzt werden, damit das Material eine chemische Reaktion erfährt und sich verfestigt und dann zum Demold gekühlt wird. Der Kern besteht darin, die beiden Bindung zu einer zu machen.

5. Demolding und Nachbearbeitung

Nachdem die Teile vollständig gekühlt und verfestigt wurden, kann die Form geöffnet werden und die geformten Teile können herausgenommen werden.

Zu diesem Zeitpunkt kann es einige überschüssige Plastikkanten (auch Flash oder Burrs genannt) für den Teil geben, der abgeschnitten werden muss.

Schließlich wird die erforderliche Oberflächenbehandlung gemäß den Produktanforderungen durchgeführt, wie z.Hinzufügen spezifischer Textureffekte oder PolierenDamit das Endprodukt nach Bedarf aussehen und sich anfühlen.

Was sind die unterschiedlichen Übermoldungsmethoden?

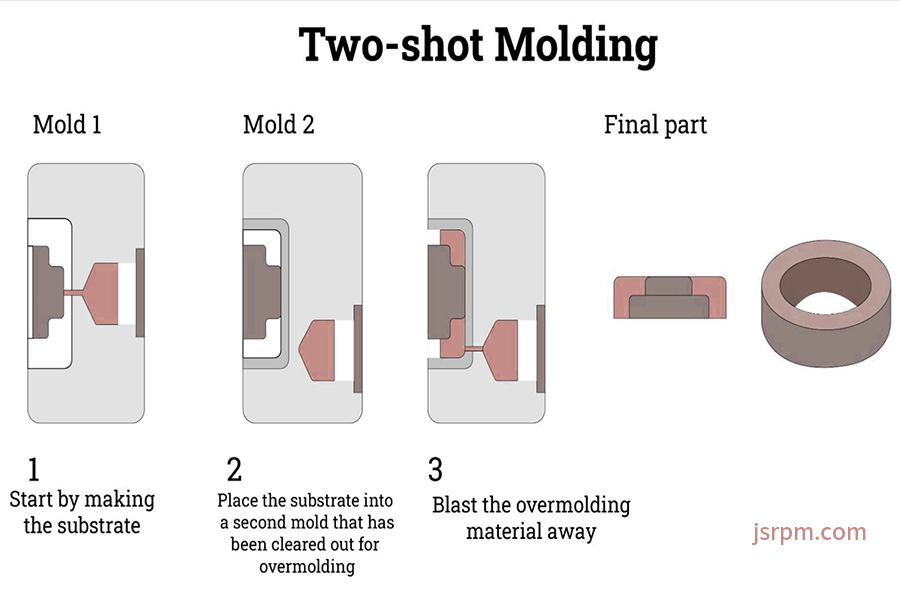

1. Zwei-Schuss-Formstück

Kernprozess:

Diese Methode verwendet eine Injektionsformmaschinemit zwei unabhängigen Injektionseinheiten und einer speziellen Form. Erstens ist der erste Teil, der normalerweise aus hartem Kunststoff besteht, in der Form geformt. Die Form wird dann automatisch gedreht oder in eine andere Position verschoben, und das zweite Material wird direkt in den spezifischen Bereich injiziert, in dem der erste Teil geformt wurde.Das zweite Materialdürfen Seiein weichereinswie TPE oder Silikon.

Hauptzweck:

Sein Vorteil ist die effiziente Herstellung von eng integrierten einteiligen Teilen mit zwei Materialien. Dies kann ästhetische Effekte, funktionelle Zonen (harte Hauptstruktur mit weichem Griffbereich) oder Versiegelungsfunktionen erzielen. Diese Methode ist sehr anwendbar, unabhängig davon, ob es sich um Kunststoff handelt, bei dem ein zweiter Kunststoff zum ersten Kunststoff oder Silikon -Overmolding bedeckt ist und Silikon zum Abdecken von Kunststoffteilen verwendet.

2. Formeln einsetzen

Kernprozess:

Der erste Schritt dieser Methode besteht darin, die vorgefertigten Teile (als Einsätze genannte Einsätze) in die Form zu legen und genau zu fixieren. Diese Einsätze können Metallteile wie Schrauben, Elektroden oder Steckverbinder oder Kunststoffteile sein.Nach dem Schließen der Form geschmolzenPlastikoderGummiwird in den Schimmelhöhlen gegossen. Diese Produkte werdenumgebendas ausgewiesenBereichdes Einsatzes und wirdwerden sicheran den Einsatz gebundenWann abgekühlteins.

Hauptzweck:

ErstellenAzuverlässig Metall- -Plastik oder GummiBindung. Dies kanndie strukturelle Stärke erheblich verbessernBieten Sie vom letzten Teil elektrische Isolationsleistung an, erzielen Sie eine wirksame Versiegelung oder vereinfachen Sie nachfolgende Montageprozesse erheblich. Gummiüberlemes verwendet diese Methode häufig, um den erforderlichen Versiegelungsring an der Außenseite des Metallteils zu bilden oder einen Griffteil zu bieten, der einen komfortablen Griff bietet.

3. Co-Injektion (Sandwichform)

Die Co-Injektion verwendet ein spezielles Einspritzgerät, um zwei Materialien nacheinander oder gleichzeitig in einem engen Prozess in die gleiche Formhöhle zu injizieren, um eine schichtgeschichtete Kernschichtstruktur zu bilden. Die Kernvorteile sind:

- Kosten optimieren: Die Kernschicht verwendet kostengünstige Materialien, und die Hautschicht verwendet Hochleistungs-, schöne oder taktile Materialien. Beispielsweise kann ein plastisches Overmolding recycelte PP-Kern- und TPE-Haut verwenden, um Werkzeuggriffe zu erstellen, wobei Stärke, Kosten und Anti-Slip-Eigenschaften berücksichtigt werden. In ähnlicher Weise wird auch die Kabelübermolding diese kostengünstige Core + Hochleistungs-Hautkombinationsstrategie angewendet.

- Erscheinung und Funktion verbessern:Die Hautschicht bestimmt das Aussehen und die Berührung des Teilsund kann High-End-Oberflächeneffekte erzielen. Design Freedom unterstützt zweifarbige oder Gradienten.

- Verbesserung der Funktionalität: Die Kernhautkombination kann spezifische Funktionen erzielen, wie z. B. Kernkern, um die Gewichts-/Schalldämmung + dichte Hautversiegelung oder einen hohen Barrier-Kern zu reduzieren, um die Haltbarkeit + leicht zu druckfreie Haut zu verlängern.

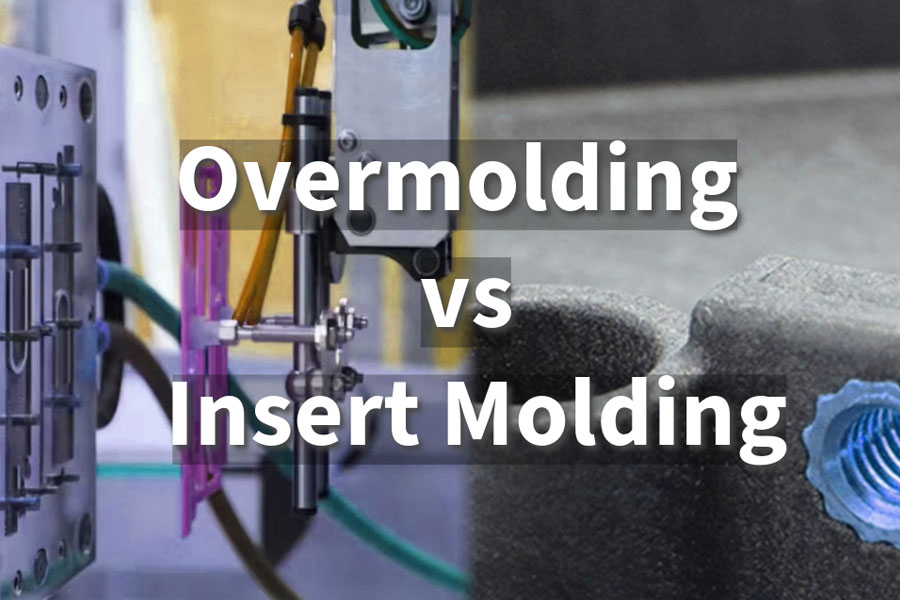

Overmolding vs Insert Form: Wie kann man unterscheiden?

Überlagende und Einfügen von Formteilen sind beide fortgeschrittene Prozessehäufig in der Fertigungsindustrie eingesetzt. Sie können verschiedene Materialien gleichzeitig zu einem einzigen Teil kombinieren, wodurch nachfolgende Montage, Bindung und andere Schritte beseitigt werden, wodurch die Produktionseffizienz sowie die Leistung und Zuverlässigkeit des Endprodukts verbessert werden. Obwohl die Ziele ähnlich sind, sind beide Methoden, um eine multimaterielle Kombination zu erzielen, aber die Implementierungsprinzipien, die Kostenstruktur und die anwendbaren Szenarien dieser beiden Methoden unterscheiden sich erheblich. Vergleichen wir sie ausführlich:

1. Prozessprinzip:

Überlieben:

- Erster Schritt des Injektionsforms: Verwenden Sie zunächst hart Kunststoff (als Substrat oder Basis bezeichnet), um den ersten Teil in der Form zu erstellen.

- Zweiter Schritt des Einspritzgutes: Warten Sie, bis der erste Teil in der Form abkühlt oder in heißem und sofort in die zweite Form oder in einem anderen Hohlraum derselben Form einfügt, das zweite Material (normalerweise weiches Material wie TPE, Gummi), um den spezifischen Bereich des ersten Teils zu bedecken.

- Kombination: Nach dem Abkühlen werden die beiden Materialien physisch oder chemisch auf der Kontaktoberfläche kombiniert, um einen festen integrierten Teil zu bilden.

Formteile einfügen:

- Platzierung einsetzen: Vor der Plastikinjektion wird ein vorgefertigter Teil (als Einsatz bezeichnet) genau in einer bestimmten Position der Form platziert und festgelegt.

- One-Shot-Injektion: Nach der Schließung der Form,Plastik schmelzen Istinjiziertgeradein die Schimmelpilzhöhle zuAbdeckungdas angegebeneAbschnittdes Einsatzes.

- Behoben: Nach dem Kühlen des Kunststoffs und der Schrumpfung wird der Einsatz dicht einpackt und verschlossen, um ein mechanisch kombiniertes oder physikalisch integriertes einteilig zu bilden.

2. Produktionsgeschwindigkeit:

Einzelformzeit: Wenn Sie nur die Wirkungszeit des Formens in der Injektionsformmaschine vergleichen, hat das Einsetzen von Formteilen normalerweise einen Vorteil. WeilEs erfordert nur eine plastische Injektion und Kühlzyklus.

Gesamtprozesszeit:

- Überlegt werden zwei vollständige Injektionsformzyklen (zwei Schimmelpilzschließungen, Injektion, Druckgehalt, Kühlung, Schimmelpilze), sodass die Maschinenbelegungszeit normalerweise länger ist.

- Der Geschwindigkeitsvorteil des Einsatzformens hängt jedoch von der Verfügbarkeit von vorgefertigten Metalleinsätzen ab. Wenn dieseMetalleinsätze müssen angepasst werdenDie Vorverarbeitung/Beschaffungszeit der maßgeschneiderten Metallteile muss in den Gesamtproduktionszyklus enthalten sein. In diesem Fall ist die gesamte Herstellungszeit möglicherweise nicht kürzer als die Übermoldung.

- Die Einsatzplatzierung ist normalerweise manuell oder erfordert spezielle Geräte. Dieser Vorgang braucht auch Zeit und muss durch Automatisierung in der Massenproduktion beschleunigt werden.

3. Kostenüberlegungen

Beide Prozesse vermeiden nachfolgende Montage- und Bindungskosten, können die Produktionseffizienz und den Ertrag erheblich verbessern und die Kosten effektiv reduzieren und die Gewinne in der Massenproduktion steigern.

Vergleich der Kosten der beiden Formprozesse:

| Kostenprojekt | Überlieben | Formteile einfügen | Erklären |

| Schimmelpilze | Höher (in der Regel zwei Sätze von Formen). | Relativ niedrig (normalerweise nur einen Satz Formen). | Einkapselungsform erfordert Substratformen und Einkapselungsformen. Die Einsatzform erfordert nur eine Kunststoffformform. |

| Die Kosten des Einsatzes selbst | Nein (mit Kunststoffsubstrat). | Es kann erhebliche Kosten betreffen. | Die Kosten für den Kauf oder Anpassen von Metalleinsätzen müssen enthalten sein. |

| Ausrüstung und Betrieb | Es sind zwei Injektionsformmaschinen oder komplexe Formtransfermechanismen erforderlich. | Im Allgemeinen eine Injektionsformmaschine mit einem Einsatzplatzgerät. | Die Investition in Verpackungsgeräte ist normalerweise höher. |

| Geeignet für die Massenproduktion | Besser geeignet für mittlere bis große Mengen. | Geeignet für kleine und große Mengen. | Wenn es um kleine Chargen geht, sind die Kosten für Beschichtungsformen hoch. Die Kosten für Einsätze können in großen Mengen abgeschrieben werden. |

| Einteilige Materialkosten | Es hängt von der Menge von zwei verwendeten Kunststofftypen ab. | Es hängt von der Menge des verwendeten Kunststoffs und den Kosten der eingebetteten Teile ab. | Die Kosten für eingebettete Teile sind oft viel höher als die von Plastikteilen selbst. |

Kernunterschiede:

- Overmolding: Die anfänglichen Schimmelpilzinvestitionskosten sind hoch, insbesondere inDie Probenherstellung und die Produktionsphasen der kleinen Batch -VersucheDie für jeden Teil zugewiesenen Formkosten sind beträchtlich.

- Einfügen von Formteilen: Die Formkosten sind relativ niedrig, aber die Verarbeitungs- oder Beschaffungskosten des Einsatzes selbst werden zum Haupteinflussfaktor. Wenn der Einsatz komplex ist oder eine Präzisionsverarbeitung erfordert, können seine Kosten hoch sein, insbesondere in kleinen Chargen. In der groß angelegten Produktion haben die Einsatzkosten die Möglichkeit, verwässert zu werden.

4. Typische Anwendungsszenarien

(1) Overmolding: Sein Kernwert liegt in der Erstellung von Teilen, die weiche und harte Funktionen kombinieren und Funktionen integrieren.

- ErweiternGriff/Komfort: Zahnbürstengriffe (weicher Gummi-SchlupfOberfläche), Elektrowerkzeuggriffe (schockabsorbierende Anti-Rutsch-Bereich), medizinische Gerätegriffe, RasiermesserGriffe.

- Versiegelung verbessern: wasserdichtes Dichtungsring vonElektronische Gerätegehäuse(TPE mit harter Schale beschichtet).

- Verbesserung des Schutzes/Erscheinungsbilds: Mobiltelefonschutzkoffer (Hartbackschale + Weicher Rahmen), Küchenutensiliengriffe mit Anti-Schlupf-Streifen.

- Schützen Sie elektronische Komponenten: USB -Anschlussverpackung, Sensoreinkapselung (Schutz der internen Leiterplatten oder Komponenten).

- Multifunktionale Integration: Integrieren Sie Tasten, Dichtungen usw. in das Gehäuse gleichzeitig.

(2) Einfügen von Formteilen: Das Kernziel besteht darin, die Verstärkung zu integrieren und die Funktionalität zu erhöhen.

- Stellen Sie strukturelle Verstärkung/Anschluss an: Kunststoffmuttern mit Metallgewindeeinsätzen, in Schraubenschlüsselköpfen eingebettete Metallteile, Metallverstärkungen bei den Anschlüssen des Werkzeuggriffs.

- Stellen Sie leitfähige Kontakte/Anschlüsse an: Metallkontakte an elektronischen Schaltertasten, leitende Klemmen einAutomobilanschlüsse.

- Präzisionskomponenten einbetten: Einbetten kleiner Leiterplatten (z. B. Antennenbretter), Sensorkomponenten, Lager, Leitspalten usw. in die Kunststoffmatrix.

- Metallteile ersetzen/Gewicht reduzieren: Verstößen Sie Metallblätter in Kunststoff, um lokale Festigkeit (z. B. Kfz -Innenschnallen) zu ermöglichen.

Auf welche Aspekte des Überlagungsdesigns müssen sich konzentriert werden?

1. Material Bindungsstärke

Dies ist das kritischste! Die obere Schicht des Beschichtungsmaterials muss fest an das zugrunde liegende Grundmaterial gebunden sein. Der ideale Zustand ist es, eine chemische Bindung zu bilden, dies hängt jedoch von der Kompatibilität der Materialien ab. Wenn die Viskosität nicht stark ist, ist das physische Verriegelungsdesign erforderlich:

- Mechanische Methode: Konstruktionsnuten, Löcher, Unterschnitte oder raue Oberflächen auf dem Substrat, damit das Beschichtungsmaterial nach dem Abkühlen und Verfestigung physikalischer Anker bilden kann.

- Chemische Methode: Wählen Sie eine Kombination von Materialien aus, die natürlich voneinander angezogen werden, und lassen Sie sie auf molekularer Ebene kombinieren. Diese Kombination ist normalerweise enger, besonders engerGeeignet für Teile, die wasserdicht und schockiert werden müssen.

- Hybridmethode: Das Kombinieren des physikalischen Verriegelungsdesigns mit chemisch kompatiblen Materialien ist eine häufige Strategie für die höchste Zuverlässigkeit, insbesondere für Teile, die wasserdicht, Stoßdicht oder Schlagfestigkeit erfordern.

2. Temperaturwiderstand

Das Beschichtungsmaterial muss bei hoher Temperatur geschmolzen sein, um zu bilden. Sowohl das Substrat als auch das Beschichtungsmaterial müssen der Verarbeitungstemperatur standhalten und können die Leistung nicht verformen oder sich verschlechtern.

Bei der Auswahl eines Materials müssen Sie berücksichtigen, wie heiß die Umgebung, die sie tatsächlich verwendet, wenn es tatsächlich verwendet wird (z. B. Teile im Motorraum). Wählen Sie ein Material mit einer hohen Wärmeverformungstemperatur und das ist nicht anfällig für thermische Expansion und Kontraktion.

3. Oberflächeneigenschaften und Reibung

Die Rauheit der Beschichtungsoberfläche (Reibungskoeffizient) beeinflusst das Gefühl und die Anti-Rutsch-Wirkung und auch indirekt die Adhäsion. Zum Beispiel haben Werkzeuggriffe und Autolenkräder leicht raue oder strukturierte Oberflächen, die stabiler, komfortabler und sicherer sind. Materialien wie TPE und Silikon haben ein gutes Handgefühl und starke Anti-Schlupf-Eigenschaften.

4.. Materialauswahl und Dicke Design

Die Auswahl der richtigen Materialkombination ist der Kern. Es ist notwendig, die Stärke, Zähigkeit, Umwelttoleranz, besondere Anforderungen und Kosten für das Endprodukt auszugleichen. Gleichzeitig sollte die Dicke der Beschichtungsschicht gemäß den funktionalen Anforderungen ausgelegt werden:

- Stoßdämpfung, Schallisolierung oder eine weiche Berührung erfordert normalerweise eine dickere Elastomerschicht.

- Eine zu dicke Beschichtungsschicht erweitert den Produktionszyklus, erhöht die Kosten und kann die Genauigkeit der Dimension beeinflussen. Es ist notwendig, das beste Gleichgewicht zwischen funktionalen Anforderungen und Herstellungseffizienz zu finden.

Gemeinsame Materialien zum Überlagen:

| Art des Verpackungsmaterials | Typische Materialien | Hauptanwendungsszenarien |

| Starre Kunststoffe | PP, ABS, PC, PA | Strukturkomponenten, Schalenrahmen. |

| Weiches elastisches Material | TPE, TPU | Anti -Schlupf -Griff, weiche Touchoberfläche, gepolsterte Dichtung. |

| Siliziumgummi | LSR | Hohe Nachfragesiegel, medizinische Komponenten und hochtemperaturbeständige Teile. |

| Metall | häufig als Substrat verwendet. | Werkzeuge und hohe tragende Strukturkomponenten. |

5. Materialhärte

Die Härte des Materials(Normalerweise durch Küstenhärte a oder d) ist sehr wichtig. Wenn es zu schwer ist, kann es Ihre Hände verletzen und leicht zu tragen sein. Wenn es zu weich ist, kann es möglicherweise nicht unterstützt und leicht zu verformen. Zum Beispiel:

- Anwendungen, die eine Stoßdämpfung und eine komfortable Berührung erfordern: Es ist ratsam, eine geringere Härte zu verwenden (Ufer A 50-80).

- Teile, die Stütze, Verschleißfestigkeit oder Druck standhalten: Erfordern einer höheren Härte (Ufer A 80+ oder Ufer D).

Warum JS als Ihren Partner wählen?

1. Ultrahohe Präzision

Die Toleranzkontrollfähigkeit von ± 0,005 mmist in 95% der Projekte stabil. Im vergangenen Monat fiel die dreidimensionale Inspektion der gemeinsamen Teile der medizinischen Ausrüstung von Titanlegierungen in die grüne Zone, und die Kundeninspektion wurde direkt von der Inspektion befreit.

2. Notfallreaktion

Als die Produktionslinie des Automobilkunden nicht mehr Material mehr hatte, nahm das Team die Bestellung um 23:00 Uhr auf und absolvierte die vollständige Prozessdelieferung von 300 Aluminiumlegierungshütten von Zeichnungen bis hin zu fertigen Produkten innerhalb von 56 Stunden, 8 Stunden vor der vereinbarten Zeit.

3. Kosteneffektiv

Für inspritzgeformte Teile, die von alten Kunden verarbeitet wurden, optimierten wir die Wandstärke proaktiv auf 0,8 mm (ursprüngliches Design von 1,5 mm). Unter der Prämisse, die Passquote des Abfalltests sicherzustellen, wurden die Kosten pro Stück um 1,2 USD gesenkt und die jährlichen Materialkosten wurden um mehr als 300.000 US -Dollar eingespart.

Zusammenfassung

Überlagern soll eine Schicht weicher Klebstoff in einem harten plastischen Teil direkt injizieren. Die auf diese Weise hergestellten Teile haben sowohl Hardwareunterstützung als auch den Komfort, den Schlupf- oder die Versiegelungsfunktionen von weichem Kleber.

Obwohl der Prozess komplizierter und kostspieliger ist als das gewöhnliche Injektionsleisten, kann er das Gefühl verbessern, die Haltbarkeit verbessern und Montageschritte sparen. Daher werden viele Branchen es bei der Herstellung hochwertiger Produkte berücksichtigen. Diese kennenSie können Ihnen helfen, festzustellen, ob es für Ihr Projekt geeignet ist.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine Produktion oder Massenanpassung mit niedriger Volumen handelt, können wir Ihre Bedürfnisse mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenJS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com

FAQs

1. Welche Teile können überlagert werden?

Zu den Teilen, die überlastet werden können, gehören Werkzeuggriffe, Gehäuse mit elektronischem Gerät, medizinische Instrumentengriffe, Zahnbürstengriffe, Küchenutensilien und andere funktionelle Teile oder ergonomische Teile, die die Kombination mehrerer Materialeigenschaften erfordern.

2. Wie funktioniert Overmolding?

Overmolding ist in zwei Schritte unterteilt: Zuerst wird der harte Basisteil injiziert und dann nach dem Abkühlen in die Form gelegt, und dann wird der geschmolzene Weichkleber injiziert, um die Oberfläche abzudecken, und die integrierte Komponente wird nach der thermischen Bindung und -kühlung gebildet.

3. Was sind die Vorteile von Overmolding?

Verbessern Sie die Eigenschaften von Grip und Rutsch, verbessern Sie die Leistung der Produktversiegelung und der Schockabsorption, erreichen Sie eine nahtlose Kombination von Materialien, reduzieren Sie die Baugruppenkosten und verbessern Sie die Haltbarkeit und Ästhetik.

4. Warum ist überpopuliert?

Overmolding ist beliebt, da es effizient unterschiedliche Materialeigenschaften integriert, Montageschritte reduziert, die Kosten spart, das Produkt Anti-Rutsch, Stoßdämpfung und Ästhetik verbessert und die Haltbarkeit und Versiegelung verbessert.