Fügen Sie Form und Overmolding ein, die beide Injektionsformkategorien sind, die oft durcheinander geraten. Es gibt jedoch wesentliche Unterschiede zwischen diesen beiden Prozessen in Bezug auf die Implementierungsprinzipien und Anwendungsfelder.

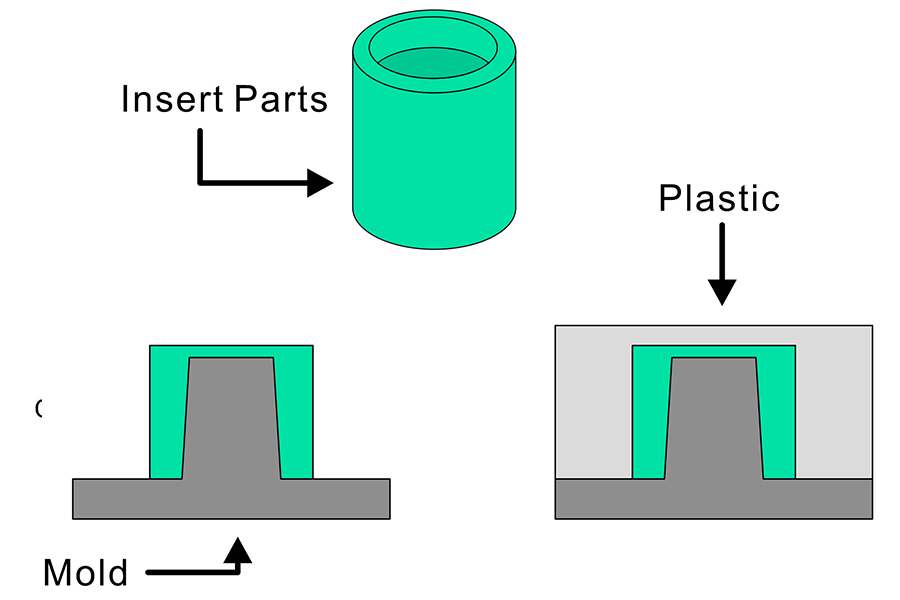

Wir beziehen uns hier auf das Einfügen von Formteilen. Sein primärer Prozess ist das Einfügen zuerst und dann überlagert. Es findet vor dem Schimmelpilzhöhle insbesondere einen bereits erzeugten Teil (als Einsatz bezeichnet) in der Formhöhle. Dann wird geschmolzenes thermoplastisches Material in die Form eingeführt.

Nach dem Abkühlen und Verfestigen des Kunststoffs umkasert es den Einsatz und die Klammern um den Einsatz und um den Einsatz, und umSchließlich wird ein zusammengesetzter struktureller Teil gebildet. Dies ist ein Prozess, der die Stärken verschiedener Materialien durch mechanische Verriegelung erfasst, und somit ein Prozess von eindeutigem Wert.

Nach dem folgenden Inhalt werden die Prozessschritte, allgemeinen Anwendungen und wesentlichen Parameter analysiert, die berücksichtigt werden müssen, bevor sie im Detail einfügen.

Was ist ein Einsatzformpunkt?

Das Einsetzen von Formteilen ist ein Prozess der Injektionsformung. Sein Kernvorgang besteht darin, einen zuvor gebildeten Teil (wir nennen es einen Einsatz, normalerweise einen Metalleinsatz) in die Form, bevor die Kunststoffschmelze in die Form gesteckt werden. Nachdem der Kunststoff injiziert wurde, umgibt er den Einsatz. Wenn es abkühlt und verfestigt, werden Plastik und Einsatz als ganzes Stück eng miteinander verschmolzen und werden Teil des letzten Teils.

Die aus diesem Prozess erhaltenen Produkte können die Haltbarkeit und Stärke von Metall mit Kunststoffleichtigkeit kombinieren und damit das endgültige Produkt stark, aber Licht erzeugen. Für das obige Attribut wurde es in einem gewissen Grad in zahlreichen Branchen angewendet. Der Einfachheit halber ist das Einsatzformen eine sehr effiziente Möglichkeit, Metallteile zu nutzen, damit Kunststoffteile für ihre Leistung optimiert werden können.

Wie funktioniert der Einsatzformprozess?

1. Bereiten Sie Einsätze vor

Vor dem Formstück müssen wir die zu verwendenden Einsätze vorbereiten. DieseEinsätze können Metall (wie Stahl, Aluminium), Keramik oder sogar ein anderes Plastikteil seinmit dem Zweck, ihre einzigartigen Eigenschaften (wie Stärke, Leitfähigkeit, besondere Form) in den letzten Teil zu bringen.

Das Design dieser Einsätze ist entscheidend: Sie müssen stark genug sein, um dem hohen Druck und der Temperatur während der Injektion standzuhalten. Gleichzeitig müssen wir einen Weg finden, um den nachfolgenden Plastikgriff zu machen, der durch einige Texturen, Rillen oder das Design in eine komplexe Form erfolgen kann.

2. Laden Sie den Einsatz in die Form

Dieser Schritt bestimmt, wie der Einsatz fest eingesetzt werden kann.

Große ProduktionBevorzugt das Laden von Maschinen: Zu diesem Zeitpunkt wird automatische Geräte verwendet, um den Einsatz schnell und genau in die spezifische Position der Form einzulegen. Die Maschine hat eine schnelle Ladegeschwindigkeit und eine große Ausgabe von Teilen, die für die Herstellung von vielen Teilen geeignet ist. Die Maschinenausrüstung kostet jedoch auch zu Beginn viel Geld.

Kleine Chargen oder Versuchsproduktion werden manuell geladen: Wenn die Menge nicht groß ist oder sich in der Proofstufe befindet, stecken Fachkräfte den Einsatz manuell sorgfältig in die Form. Diese Methode kostet im frühen Stadium weniger, ist aber relativ langsam.

3. In die Form Plastik injizieren

Wenn der Einsatz an Ort und Stelle ist und die Form geschlossen ist, wird die hochtemperaturgeschmolzene Kunststoffflüssigkeit (dh thermoplastisches Material) bei hohem Druck in die Form injiziert. Dieser Druck ist sehr wichtig. Es stellt sicher, dass die plastische Flüssigkeit gleichmäßig fließen kann, jede Ecke des Einsatzes wickeln und gleichzeitig den gesamten Formhohlraum füllen kann.

4. Druckhalte und Kühlung und Formung

Die Form kann nicht unmittelbar nach dem Füllen des Kunststoffs geöffnet werden. Es ist notwendig, einen bestimmten Druck für einen bestimmten Zeitraum aufrechtzuerhalten, zunächst zuverhindern, dass der Kunststoff, der noch nicht gebildet wurdeund zweitens, um den Kunststoff kompakter zu machen, um Schrumpfung zu kompensieren und die Verformung der Schrumpfung zu verringern. Gleichzeitig muss die Form bei einer geeigneten Temperatur gehalten werden, damit der Kunststoff gleichmäßig und gleichmäßig verhärtet und vollständig verfestigt werden kann.

5. Öffnen Sie die Form, um das Teil herauszunehmen

Nachdem der Kunststoff vollständig abgekühlt, gehärtet und gebildet ist, wird die Form geöffnet, und wir können das neu gebildete neue Teil mit dem Einsatz und Kunststoff fest kombiniert.

6. Reinigen Sie den Gatereste

Während des Injektionsprozesses wird auch der Kanal für die plastische Flüssigkeit in die Form (als Tor oder Läufer bezeichnet) gefüllt und gehärtet, wodurch überschüssige Kunststoffabfälle am Teil angebracht sind.Diese überschüssigen Materialien müssen entfernt werdenZu den Methoden gehören manuelles Trimmen oder Maschinenschneidemaschinen, um das Teil in der richtigen Form wiederherzustellen.

7. Nachbearbeitung des Teils

Manchmal brauchen die Teile, die gerade herausgenommen wurden, einige Abschlussarbeit, um wirklich abgeschlossen zu werden:

- Entfernen Sie Grat: Einige kleine Blitz oder Grat einiger Kunststoffe können das Aussehen und das Gefühl beeinflussen. JS reinigt sie normalerweise mit Handwerkzeugen oder einfachen Geräten.

- Wärmebehandlung: Innerhalb des Teils während des Formteils kann interne Spannung erzeugt werden, was die Lebensdauer des Teils beeinflusst oder sogar verformt. Eine ordnungsgemäße Heizbehandlung kann das Material entspannen. Die Heiztemperatur sollte gut kontrolliert werden, im Allgemeinen etwas höher als die Temperatur, die das Teil später begegnen wird, oder niedriger als die Temperatur, bei der das Teil selbst weich wird.

- Oberflächenbehandlung:JS liefert verschiedene Arten der Oberflächenbehandlung. Dieser Schritt besteht hauptsächlich darin, die Teile nicht nur besser auszusehen, sondern manchmal auch langlebiger. Von der Malerei bis zur Elektroplation hängt die endgültige Auswahl der Methode ausschließlich von Ihren Anforderungen für die spezifische Funktion und das Aussehen des fertigen Produkts ab. Die von Kunststoffeinsätze verarbeiteten Teile ordnen diesen Vorgang auch nach Ihren tatsächlichen Bedürfnissen an.

Fügen Sie die wichtigsten Punkte für Formteile für Formteile ein

(1) Konstruktion und Platzierung einfügen

- Anpassende Form und Größe: Der Einsatz muss mit der Form des Kunststoffteils übereinstimmen, und es muss genügend Platz um ihn herum sein, damit der Kunststoff fließt und vollständig einwickelt, damit er fest haften kann.

- Oberflächenbehandlung: Es ist besser, wenn die Oberfläche des Einsatzes leicht rau ist, damit der Kunststoff leichter erfassen und fester kleben kann. Eine übermäßig glatte Oberfläche kann zum Abnehmen führen.

- Präzise Positionierung und Fixierung: Der Einsatz muss in die richtige Position in der Form platziert werden, um zu vermeiden, dass er durch den Injektionsdruck verschoben wird. Es kann fest mit Strukturen wie Stiften und Schnallen festgelegt werden.

- Dimensionstoleranzregelung: Die Größe des Einsatzes muss eine strenge dimensionale Toleranz gewährleisten. Eine zu große Toleranz führt zu Schwierigkeiten der Endmontage oder einer Teilverformung.

- Metalleinsatzverstärkung: Wenn der Einsatz Metall ist (wie Stahl, Aluminium, Kupfer, Edelstahl), können SieErwägen Sie, seine Oberfläche zu behandeln oder zu beschichtenso dass es fester am Plastik haften und so die Gesamtfestigkeit des Teils erhöht.

(2) Materialanpassung sollte angemessen sein

1. Plastik und Einfügen Matching:

Bei der Auswahl von Plastik,Stellen Sie sicher, dass es mit dem von Ihnen verwendeten Einsatzmaterial kompatibel ist. Andernfalls bleibt es entweder nicht gut, oder das Teil wird aufgrund unterschiedlicher Thermieausdehnung und -kontraktion leicht deformiert oder geknackt.

2. CTE -Matching der thermischen Expansion (CTE):

Der Unterschied in der Expansion und Kontraktion zwischen dem Einsatz und dem Kunststoff während des Erhitzens oder der Kühlung ist der Kernfaktor, der die Verbindungsqualität, die Verformung des plastischen Teils und die langfristige Zuverlässigkeit beeinflusst. Nach den Eigenschaften verschiedener Einsatzmaterialien konzentriert sich das Design auf verschiedene Aspekte:

| Art des eingebetteten Materials | Merkmale des Wärmeleitungskoeffizienten (CTE) | Der Hauptaufprall auf Plastikteile | Schlüsselentwurfsstrategien |

| Stahleinsätze | Niedrig (10-13 x 10 ⁻⁶/° C) |

Begrenzen Sie die Schrumpfung des umgebenden Plastiks während des Abkühlens.

|

Wählen Sie niedrige Schrumpfstoff -Kunststoff. Entwerfen Sie sorgfältig die Dickeverteilung von Plastikverpackungen. |

| Aluminiumeinsätze | Höher (20-24 x 10 ⁻⁶/° C) | Nach dem Abkühlen ist die Schrumpfung erheblich uneben. |

Extrem vorsichtiges Design der Wandstärkeübergangszone mit lokal zugesetzten Verstärkungsstäben.

|

| Kupferlegierungen | Mäßig hoch (~ 17 x 10 ⁻⁶/° C) | Eine hohe thermische Leitfähigkeit wirkt sich auf die lokale Kühlrate aus. | Achten Sie auf das Design der Wandstärke und achten Sie auf die Anordnung von Kühlwasserkanälen um die eingebetteten Teile. |

|

Edelstahleinsätze

|

Niedrig (ähnlich wie Stahl, 10-18 x 10 ⁻⁶/° C) | Ähnlich wie der Einfluss von Stahleinsätzen. | Die Konstruktionsprinzipien entsprechen Stahleinsätzen. Für Anforderungen an die Stärke mit hoher Bindung wird empfohlen, mechanische Verriegelungsstrukturen hinzuzufügen. |

3. Gate Blade Material:

Die Klinge, mit der der Kunststoffflusskanal geschnitten wurde oderTor in der Form(Auch Gate Blade genannt), seine Auswahl (häufig verwendete Stahl, Aluminium, Messing, Edelstahl) muss die wichtigsten Anforderungen der Komponente umfassend berücksichtigen:

- Härte/Verschleißfestigkeit: Fähigkeit, der Plastikerosion und Verschleiß standzuhalten.

- Wärmeleitfähigkeit: Beeinträchtigt die lokale Temperaturregelung.

- Wirtschaftliche Effizienz: Gleichgewicht zwischen Kosten und Lebensdauer.

Normalerweise wird Stahl mit hoher Härte (z. B. zementiertes Carbid, Hochgeschwindigkeitsstahl) in Bereichen verwendet, die eine hohe Verschleißfestigkeit erfordern.

(3) Schlüssel zum Schimmeldesign

- Gate Design und Ort: Die Lage und Art des Tores sind sehr wichtig. Wählen Sie einen guten Ort und eine gute Methode (z. B. Seiteneintritt, Tunneleintrag oder Heißläufer), damit der Kunststoff gleichmäßig um den Einsatz fließen kann, um ihn zu wickeln. Auf diese Weise sind die Teile gleichmäßig gestresst und stärker.

- Schimmelpilzdesign:Wenn Plastik in die Form stürzt, drückt sie die Luft nach innen und die Form muss einen Platz haben, damit diese Gase effektiv entladen werden können. Der unzureichende Auspuff führt zu Verbrennungen und unzureichender Füllung. Die richtigen Abgasuve (normalerweise 0,01-0,03 mm tief) sollten in den Spalt zwischen den Einsätzen eingestellt werden.

- Kühlsystem: Die Form kühlt schnell ab und die Produktionseffizienz ist hoch. Die Anordnung der Kühlrohre ist entscheidend, insbesondere um die Einsätze, die Temperatur sollte gleichmäßig gesteuert werden.

- Bequem zu entnehmen: Das Schimmelpilzdesign sollte es den Menschen erleichtern, die Einsätze einzusetzen und sie zu positionieren und dann die Teile nach dem Formteil reibungslos auszuwerfen. Ein besonderer Ausschließmechanismus muss entworfen werden.

- Schimmelpilzfestigkeit: Die Formwand kann nicht zu dünn sein, und sie muss dem hohen Druck und Aufprall während des Injektionsformels standhalten. Um sicherzustellen, dass die Form nicht verformt, kann die Produktion stabiler sein.

(4) Tipps zum einfachen Deparieren:

Kunststoffe schrumpfen nach dem Abkühlen, und Teile können in der Form stecken bleiben und können nicht herauskommen. Entwerfen Sie auf der vertikalen Oberfläche des Teils eine kleine Steigung (normalerweise ≥ 1 °, minimal mindestens 0,5 °), so dass das Entbinden viel einfacher ist.Dieser Hang ist der Entwurfswinkel, was den Teilschaden reduzieren und die Produktion glatter machen kann.

Fischen Sie Form ein, das gegen Overmolding einfügen: Was sind die Unterschiede?

Im Bereich der Injektionsformung wird häufig überlegt, dass Overmolding vs Insert -Formen erwähnt wird, es gibt jedoch offensichtliche Unterschiede in ihren Prozessprinzipien und -zwecken:

1. Overmolding: Sekundärinjektionsforming zur Bildung einer funktionellen Oberflächenschicht

Dieser Prozess ist in zwei Schritte unterteilt:

- Substratformung: Der erste Schritt besteht darin, normale Injektionsformmethoden zur Herstellung grundlegender Kunststoffteile (Substrat) zu verwenden.

- Sekundärformung: Behandeln Sie diesen fertigen plastischen Teil als Einsatz, geben Sie ihn in eine andere Form und injizieren Sie ein anderes Material in die Oberfläche des Substrats durch eine zweite Injektionsform und verfestigen Sie es.

Das Kernziel besteht darin, dem ursprünglichen Substrat eine Schicht spezifisches Material hinzuzufügen. Diese Materialschicht wird normalerweise verwendet, um:

- Verbessern Sie die Berührung und den Griff des Produkts.

- Stellen Sie die Polsterung vor, um die Teile vor Beulen, Vibrationen oder Feuchtigkeit zu schützen.

- Formungsinjektion einsetzen (Formteile einfügen):Die Materialeinkapselung wird in einer Injektion abgeschlossen.

Legen Sie beim Einsetzen der Forminjektion zunächst einen vorgefertigten Teil in eine bestimmte Position in die Form. Schließen Sie die Form und injizieren Sie flüssigen Kunststoff direkt hinein. Nach dem Abkühlen des Plastiks ist der vorgefertigte Teil fest darin eingewickelt, und es wird in einem Fall gemacht. Wenn der Teil aus der Form genommen wird, wurden die beiden Teile in ein Ganzes kombiniert.

Die Vorteile, dies zu tun, sind sehr real:

| Vorteilskategorie | Spezifische Erklärung |

| Verbesserung der Produktionseffizienz | Keine Notwendigkeit, in zwei Phasen zu produzieren und zu montieren, was die Produktionsgeschwindigkeit erheblich erhöht. |

| Vereinfachen Sie multifunktionale Materialien | Das direkte Kombinieren verschiedener Materialien (wie Metall und Kunststoff) zu einer strukturell komplexen Komponente in einem einzigen Prozess. |

| Komponenten optimieren | Die produzierten Teile haben normalerweise kompaktere Abmessungen und leichteres Gewicht. |

| Kombination materieller Vorteile | Integration der mechanischen Festigkeit von Metalleinsätzen in die Leichtigkeit und die Designflexibilität von Kunststoffen. |

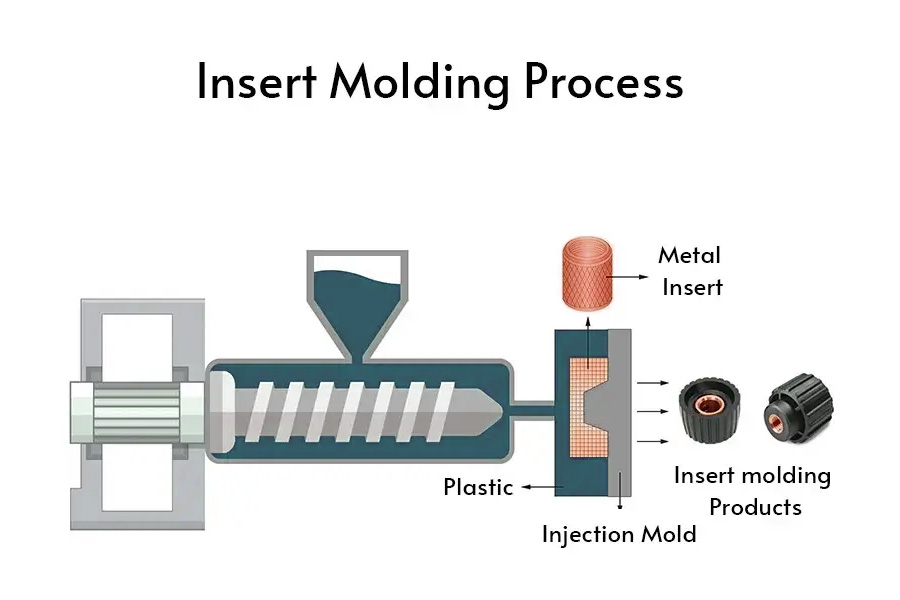

Welche Ausrüstung wird für die Einfügung von Forminjektionen benötigt?

1. Injektionsformmaschine:Der Kernwirt ist für das Schmelzen von Plastikpartikeln verantwortlich und injiziert sie unter hohem Druck in die Form.

2. SPECIAL SCHAFF:Schlüsselwerkzeug, dessen Innenraum mit präzisen Einsatzpositionierungsgeräten (z. B. Slots, Stiften) ausgelegt sein muss, um sicherzustellen, dass sich die eingefügten Metallteile, elektronischen Teile und andere Einsätze während der Injektionsform nicht bewegen.

3. Invertieren Sie die Verarbeitungsgeräte:

- Platzieren Sie Geräte: Wählen Sie manuelle Platzierung, automatisches Roboter -Greifen und Platzieren oder Fördergeschwindigkeiten gemäß der Produktion.

- Vorheizungsgeräte: Euren oder Heizplatten, die zum Erhitzen bestimmter Einsätze vor dem Injektionsformpunkt verwendet werden, um den Bondungseffekt zu verbessern.

4.AUXILIARY Equipment:

- Kunststofftrockner: Trockene Kunststoffpartikel, um zu verhindern, dass Feuchtigkeit Produktdefekte verursacht.

- Formtemperaturregler: Genau die Schimmelpilztemperatur steuern, um die Produktqualität und -Effizienz sicherzustellen.

- Hot Runner System:Erhitzen von Rohren in der Form, um den Kunststofffluss zu optimieren und Abfall zu reduzieren.

- Abholausrüstung: Nehmen Sie wie Roboter automatisch fertige Produkte heraus, um Sicherheit und Effizienz zu gewährleisten.

Ein vollständiger Satz von Einsatzformlösungen besteht darin, die Injektionsformmaschine, spezielle Formen mit präziser Positionierung, Einfügen von Verarbeitungsgeräten und notwendigen Hilfsgeräten wie Trocknern und Schimmelpilzsteuerungen zusammenzuarbeiten. Nur auf diese Weise können Produkte mit einer starken Kombination aus Kunststoff und Einsätzen effizient und stabil hergestellt werden.

Warum verwenden Sie die Formtechnologie einfügen?

Die Einsatztechnologie wird hauptsächlich verwendet, wenn einige wichtige kleine Teile Metall oder andere Materialien in Kunststoffteile eingebettet werden müssen. Wenn Sie feststellen, dass reiner Kunststoff nicht für Verbindung, Leitung oder einige Orte zu einer besonderen Verstärkung kompetent ist, ist dies eine gute Wahl.

- Die häufigste Verwendung besteht darin, starke und langlebige Verbindungspunkte zu erstellen. Wir verwenden Plastik, um Schraubenlöcher und dergleichen zu erstellen, was möglicherweise nicht zuverlässig ist, wenn die Schrauben wiederholt geschraubt oder großen Kräften ausgesetzt werden. Setzen Sie das Formteil zuerst die Metallmutter oder die Gewindehülle und schließen Sie sie dann mit Kunststoff ein, damit das Schraubenloch besonders langlebig ist.

- Die zweite besteht darin, kleine funktionelle Teile einzubetten. Beispielsweise muss ein bestimmter Punkt auf dem plastischen Teil leitfähig oder hitzebedrohr sein. Zu diesem Zeitpunkt,Legen Sie die metallleitfähige Säule oder Kühlkörper in die Formund der Kunststoff wird es während des Injektionsformels einwickeln und klemmen, was später viel zuverlässiger ist als die Kleberbindung.

- Das dritte besteht darin, die Schlüsselteile von Kunststoffteilen zu stärken. Für Orte mit hoher Belastung, wie z. B. Orte, an denen Lager gepresst werden, sind häufig aktiv und Punkte, an denen die Schale festgelegt werden muss, Metallteile im Voraus vergraben, und dann können Plastikfackeln die Festigkeit dieser Position erheblich verbessern, und die Teile sind nach einem langen Zeitpunkt nicht einfach zu knacken oder zu verformen.

Welche Branchen verwenden häufig Einsatzformarbeiten?

1.AUTOMOTIVE Teile:

Wird in Anschlüssen, Sensorschalen und Instrumententeilen verwendet. Der Vorteil ist, dass die Teile haltbarer sind, die Montageschritte weggelassen werden und das Design kompakter ist.

2.Lectronics und tägliche Notwendigkeiten:

Wie elektrische Stecker, Mobiltelefonhüllen und Fernbedienungstasten. Es kann kleine Teile genau integrieren, stilvolle und kompakte Designs erreichen und Produktfunktionen verbessern.

3. Medizinische Werkzeuge:

Von Röhren, Pflegeräumen, Zahnwerkzeugen bis hin zu Prothesen,chirurgische Instrumente und Muscheln für medizinische Geräte. Es gewährleistet eine hohe Präzision und die zuverlässige Produktion von Medizinprodukten.

4.Aerospace -Teile:

Wird für Flugzeugsitze, Gepäckverriegelungen, Griffe, Steuerknöpfe, Innenräume usw. verwendet. Der Vorteil besteht darin, dass die Teile leichter, stärker und haltbarer sind und gleichzeitig die Produktion und die Montagezeit verkürzen.

5. andere Felder:

Diese Technologie gilt auch für andere Branchen, die starke zusammengesetzte Teile erfordern. Zum Beispiel ein RV -Einsatz von Formteilen oder verschiedenen Gelegenheiten, in denen harte Materialien wie Metalle und Keramik fest in Kunststoff eingewickelt werden müssen, um leistungsstarke integrierte Teile herzustellen.

Zusammenfassung

Das Einfügen von Formteilen ist eine sehr praktische Injektionsformmethode. Es kann geschickt die starken, thermischen oder elektrischen Eigenschaften von Materialien mit leichten, leicht zu verarbeitenden und billigen Eigenschaften von Kunststoffen kombinieren.Die auf diese Weise entwickelten Teile sind einfacher zu installieren, insgesamt nicht nur stärker und langlebiger, sondern auch oft Kosten.

Unabhängig davon, ob Sie starke Schraubenlöcher an Kunststoffteilen herstellen, Kühlkörper hinzufügen, elektrische Kontakte einstellen oder das Gefühl verschiedener Materialien kombinieren müssen, ist ein Einsatzformpunkt sorgfältig berücksichtigt. Es kann Ihnen helfen, die Struktur zu vereinfachen und die Leistung zu verbessern. Wenn Sie diese Technologie gut nutzen möchten, ist das spezifische Design der Schlüssel, der genau das Know -how unseres JS -Unternehmens als Insert Moulding Solutions Inc ist.Willkommen, Ihre Bedürfnisse jederzeit zu kommunizieren.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine Produktion oder Massenanpassung mit niedriger Volumen handelt, können wir Ihre Bedürfnisse mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenJS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com

FAQs

1. Wie funktioniert das Einfügen von Formen?

Voreingestellte Metall- oder Kunststoffteile in einer Form, injizieren Sie geschmolzenes Kunststoff, um den Einsatz zu wickeln. Nach dem Abkühlen werden der Einsatz und der Kunststoff als eins verfestigt, wodurch die strukturelle Verstärkung und die funktionelle Integration erreicht werden.

2. Ist das Einsetzen teurer als die Sekundärbaugruppe?

Das Einsetzen von Formteilen ist in der Massenproduktion normalerweise billiger, da der einstufige Formprozess die Arbeit, die Ausrüstung und die Zeitkosten der Sekundärbaugruppe beseitigt und gleichzeitig die Stabilität und Ertragstufe verbessert.

3. Sind alle Kunststoffe zum Einfügen von Formteilen geeignet?

Nicht alle Kunststoffe sind geeignet. Kunststoffe mit hoher Wärmeverformungstemperatur, Schrumpfung des Einsatzes und eine starke Bindung (wie ABS, PC, Nylon) sollten ausgewählt werden, um ein Riss oder eine Entlassung aufgrund von thermischer Spannung zu vermeiden.

4. Können geformte Teile recycelt werden?

Einsätze geformte Teile sind schwer zu recyceln, da Metall/Kunststoff getrennt werden muss. Die Trennkosten sind hoch und der Prozess kompliziert. Es wird normalerweise als industrieller Abfall behandelt, aber das reine plastische Teil kann zerkleinert und wiederverwendet werden.

Ressource

Design von Kunststoffkomponenten