Denken Sie an den sehr robusten Schraubendreher in Ihrer Hand. Warum sind sein Metallstab und sein Plastikgriff so fest, als wären sie zusammen geboren? Es werden kein Kleber oder Schrauben benötigt?Der Schlüssel ist die Insert -Form -Injektionstechnologie, die wir täglich verwenden.

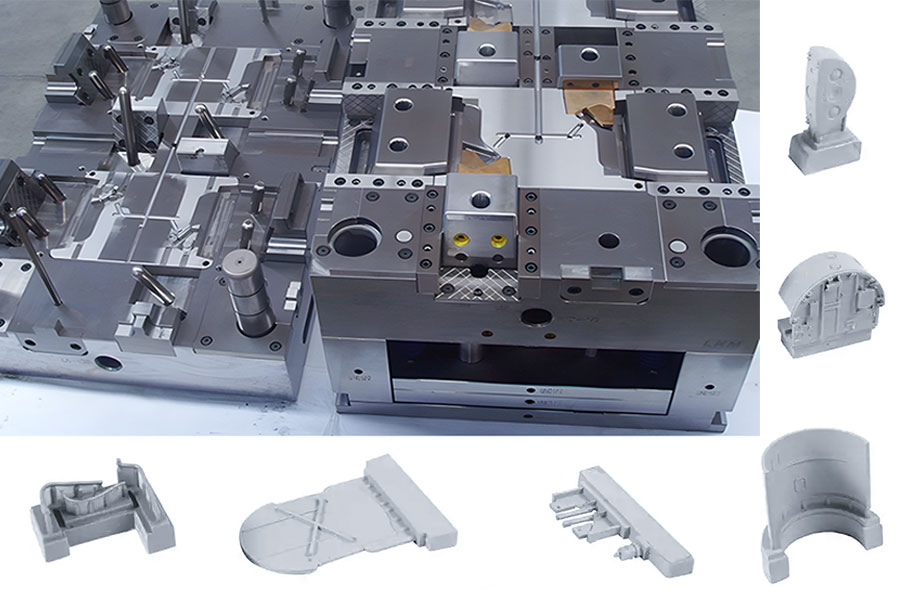

Einfach ausgedrückt, es soll die fertigen Metallteile (oder andere Einsätze) genau in die Form geben. Dann injizieren Sie wie gewöhnliche Injektionsformung den geschmolzenen Kunststoff in ihn. Der Kunststoff wickelt den Einsatz während des Kühlprozesses fest und bildet schließlich einen starken und leichten integralen Teil.

Wir verwenden diese Technologie häufig, weil sie das Problem wirklich löst: die Teile haltbarer zu machen (insbesondere die stressigen Teile), die Probleme beim Montieren von Schrauben später vollständig einsparen und die Kosten effektiv kontrollieren. Kunststoffschalen, die Metallfäden, langlebige Griffe und Präzisionsinstrumententeile erfordern, sind typische Anwendungsszenarien des Einsatzforms.

Wenn Sie auch Kunststoffteile stärker machen, integrieren Sie Metall und Kunststoff perfekt oder vereinfachen Sie den Prozess, um die Kosten zu senken.Einfügen von Formteilen ist definitiv eine Überlegung wert.

Kernzusammenfassung der wichtigsten Antworten:

| Aspekt | Beschreiben | Wert für Sie |

| Kerndefinition | Der Prozess des Einlegens eines vorgefertigten Teils (Einsatz) in eine Form und injizieren Sie dann Kunststoff, um ihn einzuwickeln. | Erstellen Sie integrierte Teile, die hochfest und multifunktional sind, und erfordern keine sekundäre Montage. |

| Schlüsselschritte | Legen Sie den Einsatz -> Schließen Sie die Form -> Kunststoff einspritzen -> Kühlen Sie ab und entfernen Sie. | Perfekt kombiniert die Stärke von Metall mit der leichten und Designfreiheit von Kunststoff. |

| Gemeinsame Einsätze | Muttern, Schrauben, Buchsen, Kontakte, Leiterplatten, chirurgische Klingen. | Jede vorgefertigte Komponente, die in Kunststoff eingewickelt werden muss, um die Funktionalität oder Festigkeit zu erhöhen. |

| Anwendungsfelder | Automobile, Medizin, Elektronik, Luft- und Raumfahrt, Konsumgüter. | Stark reduzierende Montagezeit und -kosten und Verbesserung der Produktzuverlässigkeit. |

Als nächstes werde ich ausführlich erklären:

- ASchritt für Schritt Beschreibungdes Insert -Formprozesses.

- Eine einfache Schritt-für-Schritt-Anleitung, um zu erklären, wie es funktioniert

- Eine Erläuterung des Einsatzesformpunkts im Vergleich zu Overmolding.

- Praktische Tipps zum Entwurfsexperten.

Warum ist dieser Leitfaden zuverlässig? Praktisches Fachwissen von JS

Bei JS ist das Einfügen von Formteilen mehr als nur das Einschalten der Maschine. Es ist die Schlüsseltechnologie, die unseren Kunden hilft, die Kernherausforderung von "zu lösen"wie man Teile stärker und zuverlässiger macht. "

- Ich habe es persönlich geübt: Ich habe Edelstahlsensoren eingebettet inHochleistungsspezifische Spezial-Ingenieur-Plastikgehäuse für Luftfahrtkunden.Ich habe auch Dutzende von Messing -Terminals in Steckverbindungsstellen gleichzeitig für Elektronikunternehmen verkapuliert.

- Dies ist alles echte Erfahrung: Wir wissen, wie man die Form so entwirft, so dass der geschmolzene Kunststoff den Metalleinsatz nicht im Inneren verzerrt oder beschädigt. Wir haben auch die Schlüsseltechnologie des Vorheizens beherrschen, um den Stress im fertigen Produkt zu verringern.

Dieser Leitfaden ist eine Sammlung unserer wertvollen Erfahrung inBereitstellung von zuverlässigen EinsatzformenlösungenTausende von diskreten Teilen in starke und zuverlässige integrierte Komponenten verwandeln.

"Wie James Hendry, eine Autorität im Bereich des Injektionsforms, sagte: Das hervorragende Spritzguss beträgt 30% in der Ausrüstung und 70% in der Prozesses Weisheit. Unsere Erfahrung ist die Verkörperung dieser Prozesses Weisheit."

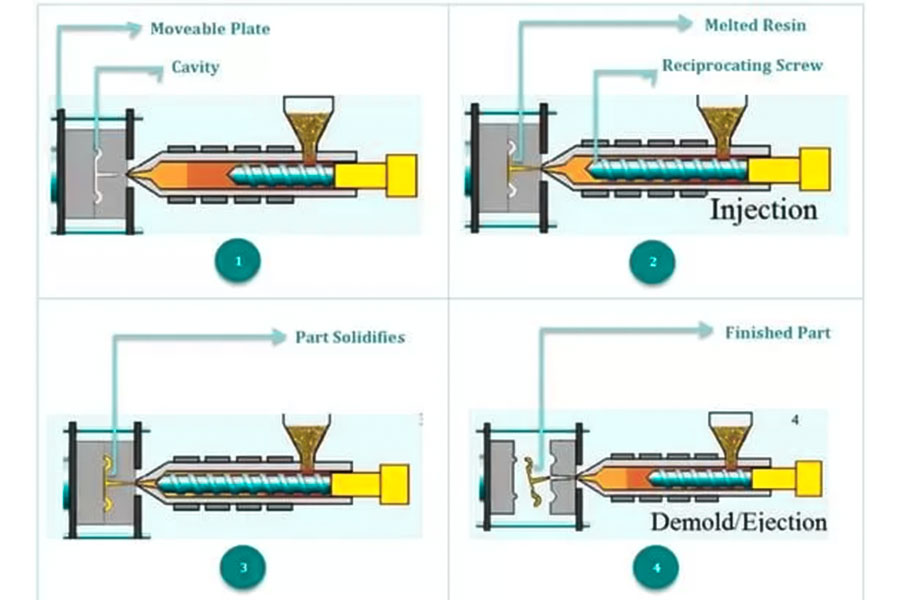

Wie funktioniert der Einsatzformprozess? - Vierstufe Erklärung

Stellen Sie sich vor, Sie stecken eine Blaubeerbeere in eine Eisschale und gießen dann Wasser hinein, um sie in Eiswürfel einzufrieren. Die Einsatzform, die wir tun, ist diesem sehr ähnlich. Der Unterschied besteht darin, dass die Eisschale durch eine Metallform ersetzt wird, die Blaubeere durch das Metallteil (Einsatz) ersetzt wird, das eingewickelt werden muss, und das Wasser ist der Kunststoff, den wir formen werden.

Es istgrundsätzlichder Prozess vonKombinierendie vorgefertigtenKomponentenaus Metall oder anderen Materialien mit KunststoffInDieProzess vonKunststoff -Einsatzformung.Die vier Hauptschritte werden unten beschrieben:

Schritt 1: Genaue Positionierung des Einsatzes

- Wir wollen einen Plastikknopf mit Metallfäden herstellen. Der erste Schritt besteht darin, das kleine Metallteil (z. B. eine Messingmutter, die der Einsatz) vorzubereiten.

- Zu diesem Zeitpunkt,Die Form der Injektionsformmaschine ist offen und in zwei Hälften unterteilt. Meine Aufgabe ist es, den Einsatz in die festgelegte Position in der Form zu setzen, entweder durch Fachkräfte oder durch Verwendung eines flexiblen Roboterarms.

- Die Form ist mit präzisen Positionierungsstrukturen (z. B. Stifte, Schläfen oder Vakuumadsorption) ausgelegt, um zu verhindern, dass der Einsatz während des nachfolgenden Hochdruckinjektionsprozesses verzerrt wird. Die Genauigkeit dieses Schritts bestimmt direkt die Qualität und Funktion des Endprodukts und ist daher besonders kritisch.

Schritt 2: Schimmelschließung

- Nach dem Einsatz des Einsatzes wird die Injektionsformmaschine gestartet. Die feste Schimmelpilze und die bewegliche Schimmelpilzhälfte schließen extrem genau und gewaltsam.

- Der Zweck dieses Schrittsist das fest zu sperrenEinlegen Sie in den vorgegebenen Hohlraum und bilden Sie eine geschlossene, vollständige Hohlraumraum, um gefüllt zu werden. Die Form ist fest geschlossen, um sicherzustellen, dass der Plastik, der später Hochdruck injiziert wird, nicht aussieht.

Schritt 3: Plastikinjektion

- Das Highlight ist hier!Kunststoffrohstoffe(wie Nylon-, ABS- oder technische Kunststoffpartikel) werden im Lauf der Injektionsformmaschine erhitzt und werden zu einem geschmolzenen Zustand wie klebriger Sirup.

- NächsteDie Schraube oder der Kolben der Injektionsformmaschine treten aufimmensDruck aufdrücken geschmolzenes Kunststoff in den dicht geschlossenen Schimmelpilzhöhle.

- Die Plastikschmelze füllt schnell alle Lücken im Hohlraum und fließt fest und wickelt sich um den Einsatz, um eine physikalische Bindung zu erreichen. Die Kontrolle dieses Drucks und dieser Temperatur ist eine große Sache, die direkt den Verpackungseffekt und die Teilfestigkeit beeinflusst.

Schritt 4: Kühlung und Auswurf

- Nachdem der heiße Plastik in die Injektion in einem Injizieren ist, kann er nicht sofort geöffnet werden.Nach Abschluss der Injektion beginnt der Kühlmechanismus in der Form zu funktionieren, und das Kunststoffmaterial in innerhalb des Abkühlens verfestigt sich sehr schnell.

- Der Prozess der Kunststoffkühlung und -härtung ist auch der Prozess und die kleine Kupfermutter ist wirklich eng zusammen und wird eins. Wenn die Temperatur auf die rechte Ebene sinkt und der Kunststoff hart genug ist, öffnet sich die Form wieder.

- Zu diesem Zeitpunkt bewegt sich der eingebaute Auswerfer in der Form, um den neuen Teil, der vollständig verfestigt und in den Einsatz aus der Form integriert wurde, reibungslos zu schieben. Ein Einsatzteil wird geboren!

"DerFügen Sie den Formprozess einkann eine Passquote von über 95% für das Einfügen von Einfügen erreichen und die Kosten im Vergleich zur herkömmlichen Montage um 30% senken. Das Multi-Level-Positionierungssystem von JS (Fehler ± 0,003 mm) und Temperaturkontrolltechnologie (± 1 ℃) haben 400 industrielle Kunden mit einer Ertragsrate von 99,2%bedient. Geben Sie jetzt Ihre Teilzeichnungen ein, erhalten Sie kostenlose Proben und technische Lösungen und lassen Sie uns zusammenarbeiten, um Ihre Designideen in dauerhafte Produkte zu verwandeln. "

Hauptvergleich: Overmolding vs -Einsatzform

In meiner täglichen Arbeit werde ich oft gefragt, was der Unterschied zwischen dem Einsatzformen und dem sekundären Injektionsleisten besteht. Um ehrlich zu sein, sind diese beiden Wörter tatsächlich ganz anders und in der Tat leicht zu verwirren. Beide beinhalten, ein Objekt mit einer Plastikschicht zu wickeln.Aber der grundlegendste Unterschied liegt in dem, was das "verpackte Objekt" selbst ist.

Helfen Sie bei einem Blick: Sehen Sie sich diese Tabelle für die Kernunterschiede an:

| Schlüsselmerkmale | Formteile einfügen | Überlieben |

| Grundmaterial grundlegender Komponenten | Normalerweise nicht Kunststoff (Metall, Keramik, elektronische Komponenten usw.). | Normalerweise ist es ein vorgebildeter plastischer Teil. |

| Technologischer Prozess | Einspritzgitter abgeschlossen (in die Form vorgelegt). | Es sind zwei unabhängige Injektionsformprozesse erforderlich (machen Sie zuerst den Basisteil und wickeln Sie ihn dann ein). |

| Hauptziel | Verbesserung der Funktionalität und der strukturellen Stärke. | Verbesserung der Wechselwirkung, Versiegelung oder ästhetischen Effekte des Menschenkomputers. |

| Typische Produktbeispiele | Knopf mit Metallwelle, Kunststoff -eingekapseltem elektronischem Modul, verbessertem Griff. | Zahnbürste weicher Gummigriff, zweifarbige Knöpfe, Deckel mit Dichtring. |

1. Formeln einsetzen:

Der Basisteil hier, wasWir rufen normalerweise einen Einsatz an und ist kein plastisches Teil selbst.Es können Metall (Schrauben, Wellenkerne, Leiterplattenanschlüsse), Keramik oder andere vorgefertigte nicht plastische Teile sein.

Wie geht es mir speziell?

Die Operation ist ziemlich direkt. Ich stecke den Metall- oder Keramikeinsatz in den Formhöhlen, schließe die Form und injiziere Plastik direkt, um es in einem Fall zu überbeziehen. Wenn der Kunststoff abkühlt und bildet, bekomme ich ein zusammengesetzter Teil, der nicht plastische Einsätze mit Kunststoff kombiniert.

Typische Anwendungen umfassen:

- Einbetten von Metallgewindeeinsätzen (haltbarer als die Form von Gewinnen direkt auf Kunststoff).

- EinkapselungElektronische Komponenten in Kunststoff, um Isolierung und Schutz zu bieten.

- Das Einbetten von Metallskeletten oder Einsätzen in Kunststoffstrukturen verbessert die Gesamtstärke und -starrheit erheblich (wie Werkzeuggriffe, Strukturteile).

- Integration von Lagern, Buchsen usw. direkt in Plastikteile.

2. Overmolding:

Der erste Schritt besteht darin, einen Grundteil außerhalb des normalen Plastiks zu machen(Dieser Teil wird als Substrat oder Einsatz bezeichnet.

Wie geht es mir speziell?

Dies ist in zwei Schritte unterteilt:

- Schritt 1: Wir machen zuerst den ersten grundlegenden plastischen Teil (wie den Griff einer Zahnbürste) in einem anderen Satz von Formen.

- Schritt 2: Nehmen Sie diesen ersten plastischen Teil heraus und legen Sie ihn in einen anderen Satz spezieller Formen, um die Position zu reparieren.Injizieren Sie dann einen anderen, normalerweise weicheren oder klebrigeren Kunststoff(wie TPE, TPU usw., ein weicher Kleber oder Kunststoff mit guter Haftung) zum zweiten Mal und lassen Sie ihn den spezifischen Bereich des grundlegenden plastischen Teils einwickeln oder haften.

Warum es benutzen?Hauptsächlich zur Verbesserung der Benutzererfahrung, des Aussehens des Produkts oder der Erhöhung der Funktionalität:

- Bequemer und stabil zu halten: Genau wie der Schraubendrehergriff oder der Rasierer in unserem Werkstatt ist der harte Kunststoff mit einer Schicht Weichkleber bedeckt.

- Guter Versiegelungseffekt:An einigen Stellen, die versiegelt werden müssen, wird eine Schicht aus weichem Kunststoff eingewickeltDamit es enger in Kontakt und leckefest ist.

- Die Farbanpassung ist besser: Zum Beispiel wird für diese zweifarbigen Tasten eine Farbe als Basis verwendet und die andere Farbe injiziert und das Muster kommt heraus. Auf diese Weise wurden die Tastaturschlüsse unseres Unternehmens für amerikanische Kunden verarbeitet.

1. Tatsächliche Beispiele:

- Einfügen von Formteilen: Wenn das Elektrowerkzeug in Ihrer Hand eine Metallstruktur in seinem Plastikgriff fest eingebettet ist, um hohen Lasten zu standhalten, ist dies eine typische Anwendung des Einsatzformens.

- Overmolding: Die weiche Gummischicht, die auf die äußere Schicht desselben Werkzeuggriffs eingewickelt ist, die einen bequemen Griff und eine Stoßdämpfung ermöglicht, wird durch sekundäre Injektionsformung erreicht (überlegt auf einem harten Kunststoffsubstrat).

Eine schnelle Urteilsregel:

Wenn Sie von Plastikbeschichtung auf Metall (oder Keramik, Leiterplatten) hören, bezieht sich dies im Grunde auf den Einsatz von Formteilen.Der Kern des Überlagens besteht darin, einen anderen Kunststoff in einem Kunststoffteil zu formen.

"In den von unserem JS behandelten Projekten werden diese beiden Prozesse weit verbreitet. Einfach einfügen, die Form von Formteilen für etwa 65% der Nachfrage nach Multi-Materials-Kombination einfügen, und der Kern besteht darin, die funktionelle Integration zu lösen. Überlagende Konten für etwa 35%. und kostengünstigste Fertigungslösung. "

Warum kann die Kosten einfügen und die Qualität verbessern?

In der Produktentwicklung,Wir empfehlen oft, Formteile einzusugenWeil es die Kostenstruktur optimieren und die Qualität des Endprodukts verbessern kann. Die Kernvorteile spiegeln sich in den folgenden Schlüsselaspekten wider:

(1) Vereinfachen Sie den Montageprozess und beseitigen Sie das Risiko der Lockerung:

Schmerzpunkt:Wenn Sie in der Vergangenheit einem Plastikteil ein Metallteil hinzufügen wollten, mussten Sie den Plastikteil zuerst herstellen und es dann einbauen, indem Sie ihn eindringen, Kleber auftragen oder Ultraschallschweißen auftragen. Ganz zu schweigen von Zeit und Arbeit, dass diese Orte im Laufe der Zeit oder wenn die Maschine vibriert, leicht zu lockern und zu Fehlerpunkten zu werden.

Wie lösen wir es?

- Wir legen die Metalleinsätze (wie Nüsse, Buchsen und Sensormetallschalen) im Voraus direkt in die Form.und dann den Plastik in einer Injektion übermoldet. Ein Schritt!Alle nachfolgenden Versammlungsschritte werden beseitigt und die Arbeitsstunden und -kosten werden natürlich reduziert.

- Der Schlüssel ist, dass der Kunststoff die Metallteile fest im geschmolzenen Zustand einschließt und nach dem Abkühlen eine enge Bedeckungskraft bildet. Es ist keine Notwendigkeit, sich Sorgen zu machen, dass es aufgrund von Vibrationen oder harter Verwendung lockert, und die Zuverlässigkeit steigt stark an.

Das versiegelte Gehäuse von Automobilsensoren und die wichtigsten Lagersitze in Elektrowerkzeugen basieren auf diesem Vorgang.

(2) Integrieren Sie materielle Vorteile, um die Teilfestigkeit zu verbessern:

Schmerzpunkt:Es ist oft schwierig, beide mit einem einzigen Material zu berücksichtigen. Das gesamte Metall ist sperrig und teuer, während der gesamte Kunststoff nicht ausreicht.

Die beste Lösung:

- Einsetzen in Einspritzformungen kombiniert die Stärke von Metall mit der leichten Fähigkeit von Kunststoff.Legen Sie im Schlüsselspannungsbereich die Metallteile im Voraus und wickeln Sie sie dann mit Plastikinjektionsform in einem Fall ein. Auf diese Weise werden die Härte und Stärke des Metalls erreicht, während die Leichtigkeit und die Designfreiheit aufrechterhalten wird.

- Die Plastikgriffe mit Edelstahlklingen in medizinischen Geräten und den Kunststoffhebel mit Metallrahmen in Industriegeräten sind alle auf den Leistungssprung zurückzuführen, der durch diese Verbundstruktur verursacht wird.

(3) freies Design zur Verbesserung der Funktionalität und Ästhetik:

Treffe direkt den Schmerzpunkt:

- Einbetten schlanker elektronischer Komponenten (Sensoren, Terminals, PCB) oder exquisite dekorative Streifen (helle Streifen, strukturierte Teile) in Kunststoffschalen erfordert sowohl Schlankheit als auch Robustheit und Zuverlässigkeit?

- Die komplexen manuellen Verkabelung, die Schritt-für-Schritt-Baugruppe und die Nachvergleichungsprozesse in herkömmlichen Prozessen sind zeitaufwändig und arbeitsintensiv?

- Ist es schwierig, die Weltraumbelegung auf das Extrem zu komprimieren, und die fertige Produktstruktur ist zerbrechlich und leicht zu beschädigen?

Innovative Lösung:

- Wir geben elektronische Komponenten oder dekorative Einsätze direkt in die Form als Einsätze. Wenn Plastik injiziert wird, sind sie fest im Inneren umwickelt zueine versiegelte und isolierende Schutzschicht bilden.Einmalige Form, die Struktur, die elektrische Verbindung und das Aussehen sind erledigt! Das Design kann kompakter und integrierter gemacht werden, sparen Platz und Verbesserung der Zuverlässigkeit.

- Das Befolgen des Beilage -Form -Designhandbuchs ist der Schlüssel.Denken Sie an die Router -Schalen mit integrierten Antennen, elektronischen Anschlüssen und RV -Einsatz -Formstreifen, die den RV kühler aussehen lassen, und Sie werden wissen, wie leistungsfähig es ist!

"Laut McKinseys Analysebericht über die Herstellung von Automobilteilen kann der Einsatzformprozess die Kosten für die Montageprozess im Durchschnitt um mehr als 25% senken. Gleichzeitig zeigt die Testdaten der Gesellschaft von Kunststoffingenieuren (SPE), dass bei Vibrationsanwendungsszenarien (wie Elektrowerkzeuge und Automobilteile) das Füßenlebensbetriebsmodell (z.

Wenn Ihr Design vor Herausforderungen bei Kosten, Zuverlässigkeit oder Integration steht,Bitte kontaktieren Sie das technische Team JS. Stellen Sie Ihre Anforderungen ausführlich an und wir werden die wettbewerbsfähigsten Beilage -Formlösungen für Sie anhand realer Projektdaten und technischer Erfahrung anpassen.

FAQ - Beantworten Sie alle Ihre Fragen zum Einfügen von Formteilen

Frage 1: Welche Materialien werden im Einsatzformpunkt verwendet?

- In unserer täglichen Einsatzformproduktion,Die am häufigsten verwendeten Einsätze sind verschiedene Metallteile.wie Messing, Edelstahl oder Aluminium, weil sie stark genug sind. Wir können auch spezielle Teile wie Keramik und Leiterplatten herstellen.

- Was die äußere Kunststoffschale betrifft, werden ABS, Nylon (PA), Polycarbonat (PC) und andere Hochleistungskunststoffe wie PBT und Peek ebenfalls verwendet.

Der spezifische Kunststoff, den wir wählen, hängt hauptsächlich davon ab, wie viel Druckwiderstand und Temperaturwiderstand Ihre Teile sowie die Kostenkontrolle benötigen. Ziel ist es, Ihnen zuverlässige und kostengünstige elektronische oder industrielle Teile für Sie herzustellen.

Frage 2: Was ist Filmeinfügeform?

Dieser Prozess ist das, was wir oft habenRufen Sie In-Mold Decoration (IMD) an,Das ist etwas ganz Besonderes:

- Film als Einsatz: Wir setzen Filmblätter mit exquisiten Mustern, Texturen und sogar leitenden Linien in die Form.

- Injektionsformung: Injizieren Sie geschmolzenes Kunststoff (wie ABS, PC) auf die Rückseite des Films. Der Film ist fest und fest mit der Plastikmatrix kombiniert.

- Anwendungen und Vorteile: Viele der gemusterten Teile auf der Oberfläche des Autokonsolentasters und des Home Appliance Control Panel werden mit dieser Technologie hergestellt, wodurch die endgültigen Teile funktionell integriert, im Aussehen und dem Verschleiß resistent sind.

Frage 3: Wie lautet der Zollcode (HS -Code) für "Form einfügen"?

Lassen Sie mich kombiniert mit unserer tatsächlichen Versanderfahrung von diesem Zollcode erzählen:

Der allgemeine Zollcode fürDie von uns exportierenden Injektionsformen beträgt normalerweise 8480.71, das als spezielle Form für Kunststoffe oder Gummi eingestuft wird.

Wir möchten Sie jedoch daran erinnern, dass möglicherweise Anpassungen oder zusätzliche Informationen erforderlich sein, die bei der Erklärung in ein bestimmtes Land erforderlich sind. Der sicherste Weg ist, mit dem Zollmakler zu bestätigen, mit dem wir vor dem Versand zusammenarbeiten. Sie erhalten den genauesten Code gemäß den Anforderungen des Ziellandes, um Probleme mit Zollfreigabe zu vermeiden.

Frage 4: Was ist ein Inset -Formen?

In unserer Branche ist das Inset -Formen tatsächlich ein häufiger Zungenschlupf oder eine Schreibabweichung des Einsatzformens. Die beiden beziehen sich auf genau den gleichen Prozess. Legen Sie zuerst den Teil (Einfügen) in die Form und injizieren Sie dann Plastik, um ihn zu überbeziehen. Der korrekte Begriff, der in der Branche üblicherweise verwendet wird, ist das Einfügen von Formteilen. Es wird empfohlen, diesen Namen in formellen Dokumenten oder technischen Mitteilungen zu verwenden, um Verwirrung zu vermeiden.

Zusammenfassung

Als Ingenieur im JS -Team habe ich immer mehr, dass das Einfügen von Formteilen kein einfacher Verarbeitungsschritt ist, sondern ein Upgrade von Designideen!Es bricht sich vom traditionellen Prozess abZuerst Teile herstellen und dann zusammenbauen und direkt die ultimative Kombination verschiedener Materialien in der Form vervollständigen.

Lassen Sie die Formteile des Formteils das Potenzial Ihres Produkts einfügen!

Immer noch sorgen Sie sich darüber, wie man zuverlässig Metallfunktionsteile und Kunststoffschalen kombiniert? Denken Sie, dass traditionelle Montagemethoden das Design einschränken? Einfügen von Formteilen kann die Antwort sein, nach der Sie suchen!

Nehmen Sie jetzt Maßnahmen ergreifen, um neue Produktmöglichkeiten freizuschalten!

Als Insert Moulding Solutions Inc ist das JS -Team an Ihrer Seite!Wenn Sie ein Produkt entwerfen, das heterogene Materialien und Kunststoffstrukturen kombinieren muss:

- Senden Sie uns Ihr Designkonzept, Zeichnungen oder Beispielinformationen sofort.

- Vereinbaren Sie einen Termin für eine kurze Einschätzung: Sprechen Sie mit mir über Ihre Bedürfnisse und Herausforderungen.

- Erhalten Sie einen speziellen Plan: Innerhalb von 1-3 Arbeitstagen erhalten Sie eine vorläufige Durchführbarkeitsanalyse und die Wertverbesserungsvorschläge. Sehen Sie, wie ein Insert -Formteil Ihr Produkt verändern kann!

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine Produktion oder Massenanpassung mit niedriger Volumen handelt, können wir Ihre Bedürfnisse mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenJS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com