Я разработал деталь, которая требует, чтобы латунная гайка была твердо встроена в нейлоновую оболочку. Я тщательно выбрал латунь и нейлон, и я чувствовал, что сами материалы были в порядке. Но ты знал? Если материал пресс -формы, используемый для того, чтобы сделать его неправильным, весь проект все еще может потерпеть неудачу.

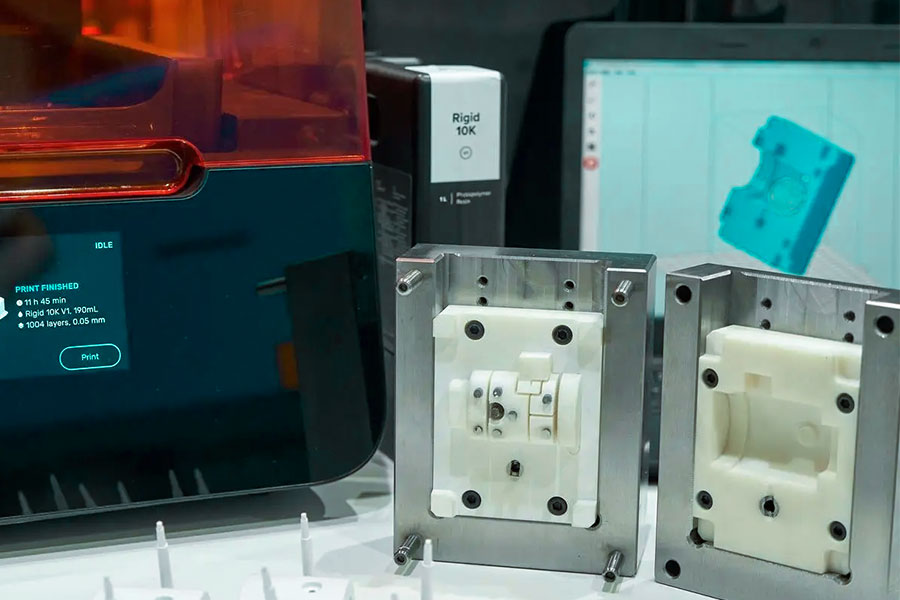

Вот почему мыПолагайтесь на процесс литья вставки, чтобы сделать сложные и прочные деталиежедневно. Проще говоря, он должен разместить вставки металлических деталей или других материалов заранее, а затем напрямую закройте его пластиком во время литья под давлением, чтобы сформировать неразделимое целое.

Преимущества выполнения этого: металл и пластик действительно интегрированы, что принципиально избегает риска ослабления или падения с вставки. Части сильнее, размер более точен, а пространство дизайна больше. Особенно для ключевых мест, таких как автомобильные компоненты или медицинское оборудование, надежность этого цельного литья является трудной.

Ключом к успеху или неудаче этого процесса является выбор правильного материала. Действительно идеальная часть вставки выходит из гармоничного симбиоза трех материалов вставки, пластика и плесени.

Быстрая справочная таблица для основных ответов:

| Материальная категория | Центральная роль | Общий выбор |

| Вставка | Обеспечить ключевые функции, такие как прочность, проводимость, резьба и герметизация. | Латунь, нержавеющая сталь, алюминий, керамика. |

| Пластик | Обеспечить форму, изоляцию, легкий вес и внешний вид. | ABS, Nylon (PA), PC, Peek (высокая производительность). |

| Плесень | Выдержать высокую температуру и высокое давление во время процесса литья под давлением, точно формируйте финальную форму. | P20 Предварительно закаленная сталь H13 гашена сталь. |

В этой статье мы сосредоточимся на выборе этих трех ключевых материалов:

- Мы рассмотрим глубину, что такое вставка?

- Поделиться практическими предложениями для выбора материала для вставки.

- И, наконец, выявить профессиональный вопрос: какие материалы используются для создания полости и ядра полости плесени/ядра?

Почему это руководство стоит вашей ссылки? Приверженность JS Material Science и Fold Experts

В JS мы имеем дело с материалами каждый день, особенноТри ключевых мушкетеров в процессе литья вставки, вставки, пластмассы и стали для плесени.

- Это не просто разговор. Например, мы лично пережили сложную проблему растрескивания готового продукта из -за несоответствия между тепловым расширением и сокращением вставки и пластика, которое, наконец, было решено путем настройки комбинации материала.

- Мы также помогли клиентам продлить срок службы вставленных форм впрыскивания почти на треть, выбрав определенную высокопрочную сталь плесени.

Мы знаем, насколько важна проводимость и легкая обработка латуни, и мы также выяснили, как высокоэффективные пластмассы такиеPeek может придерживаться нержавеющей стали при высоких температурахПолем Что еще более важно, мы понимаем, как решить, использовать ли экономически эффективная стальная форма P20 или более прочную, но более дорогую стальную форму H13 в зависимости от того, является ли проект кратковременным подтверждением или долгосрочным массовым производством. Эти решения напрямую влияют на окончательное качество детали и ваши стоимость производства.

«Эти практические переживания не являются пустыми словами. Как часто говорят предшественники в отрасли: плесень является молчаливым партнером процесса литья инъекции. Если вы выберете его неправильно, даже лучший дизайн может не допустить».

Это руководство обобщено на основе этих реальных опыта проекта. Мы надеемся помочь вам избежать ловушек, на которые мы наступили, и сделать более надежный выбор.

Часть 1: вставьте материал - функциональное ядро детали

Вставка-это основная часть, которая предварительно расположена, когда мы выполняем пластиковую вставку.Он определяет наиболее важную функцию окончательной части, это проводящему, силу или герметизируется? Какая вставка для выбора зависит от того, какую функцию вы хотите, чтобы эта часть достигла в конце.

Металлические вставки: основная сила обработки материалов

- Латунь: это тот, который мы используем чаще всего. Он имеет хорошую проводимость, нелегко ржаветь, легко обрабатывать (легко повернуть и тренировать) и может соответствовать различным пластмассам. Итак, для контактов, которыеНужно быть проводящими или резьбовые вставки, такие как орехи и шпилькиВыбор латуни - это в основном хороший выбор.

- Нержавеющая сталь: когда детали должны противостоять силу и сильной коррозии или необходимо напрямую связаться с человеческим телом или даже иметь дело с суровыми наружными средами (например, ключевые компоненты в растворах для литья RV), нержавеющая сталь является нашим первым выбором. Это достаточно сложно, достаточно долговечно и достаточно чисто.

- Алюминий: если часть должна быть легкой, а тепло нужно рассеиваться быстро, алюминий очень подходит. Из -за его легкого веса он также проводит тепло быстро, но, конечно, он слабее, чем сталь в силе.

- Углеродная сталь: самая сложная и недорогая. Но есть недостаток: он любит ржавчину. Поэтому при использовании,Он должен быть оснащен гальванией или защитой от покрытия до дальнейшей обработки.

Неметаллические вставки: эксперты в решении уникальных вопросов

- Керамика: Использование там, где требуется изоляция, электричество не может протечь или особенно устойчива к износу. Например, некоторые электронные детали или износостойкие устойчивы.

- Другие пластмассы/полимеры: нам иногда приходится создавать пластик с пластиковой упаковкой. Например, изначально создайте жесткий пластиковый компонент, а затем накройте его мягким клеемным слоем (например, слой анти скольжения), затем внутренний твердый пластиковый компонент становится вставкой. Это довольно распространено для двухцветного литья под давлением или мягкой и твердой комбинации.

- Схемы платы (ПХБ): он слишком широкий в поле электроники. Он должен непосредственно использовать всю плату в качестве вставки, поместите ее в форму и инкапсулирует ее пластиком для создания оболочки. Это может быть сделано за один шаг, простой и надежный.

Честно говоря, основные маленькие части в форме не могут быть сделаны просто ощущением. Из данных моего проекта, Brass является наиболее используемым, составляющим от 60% до 70%, что наиболее часто используется.В медицинской отрасли или в особенно требовательной среде, нержавеющая сталь становится главным героем, составляя около 20%. Что касается алюминия и керамики, хотя они используются меньше, они используются в местах, где детали должны быть особенно легкими или изолированными.

«Если у вас есть такой проект для формования вставки, давайте посмотрим на чертежи вместе и обсудим, что основная проблема этой части должна решить, чтобы мы могли решить, какой материал является наиболее подходящим. В JS наша команда думает о сопоставлении и применении этих материалов каждый день».

Часть 2: Пластиковые материалы - форма части и защитный слой

Инкапсулирующий пластик (инкапсулирующая смола), окружающая вставку, играет двойную роль:Он должен быть в состоянии пройти тест на высокую температуру и высокое давление процесса формованияИ это также должно способствовать, чтобы сделать часть сильной, долговечной и в конечном итоге выполнять по мере необходимости. Мы, инженеры JS, используем эти материалы каждый день. Ключ к выбору правильного пластика состоит в том, чтобы помнить о сопоставлении вставки, частичной функции и контроле затрат.

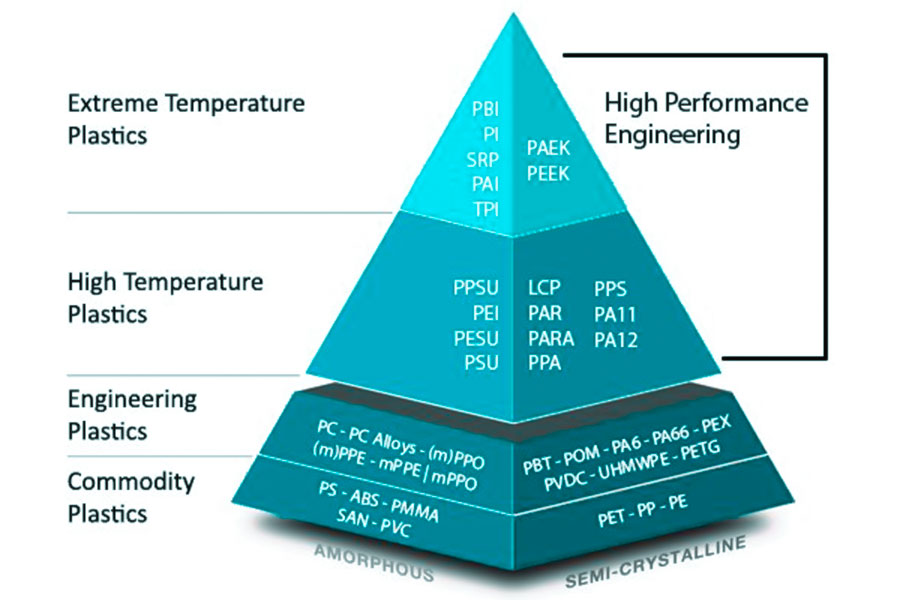

Ключевые инженерные пластмассы, которые находят применение в повседневной жизни, следующие:

- АБС: его общая сила довольно хороша! Он обладает хорошей ударной стойкостью, и поверхность продуктов, производимой его хорошо. Самое главное, что цена относительно низкая, и это особенно беззаботно. Таким образом, мы хотели бы применить его в производственном процессе потребительских электронных кожух, ручек для инструментов и т. Д., А также хорошо работает с металлическими вставками, такими как латунь.

- Нейлон (Пенсильвания): Наиболее заметное свойство заключается в том, что оно износостойкое, сильное, а также устойчиво к коррозии различными химическими веществами. Это чрезвычайно жестко и с меньшей вероятностью легко ломается или ломается.Он чрезвычайно подходит для производственных шестерноводов, подшипников или определенных конструкционных деталейэто должно выдержать силу. Нейлоновые материалы представляют собой существенную часть, около 30%в нашем бизнесе.

- Поликарбонат (ПК): «Чемпион» чистых пластиков! Прозрачность, сила и прочность высоки. Поэтому это лучший материал для просмотра окон или защитных корпусов, которые требуют прозрачности в дополнение к высокой прочности. С другой стороны, это довольно требовательно, когда речь идет о поверхностной обработке вставки и всего процесса литья инъекции, требуя особого внимания.

| Пластиковый тип | Доля мирового рынка | Тепловая температура |

| АБС | 25% | 90 ° C. |

| Нейлон (Пенсильвания) | 30% | 80 ° C. |

| Поликарбонат (ПК) | 20% | 130 ° C. |

| Заглядывать | <5% | 260 ° C. |

| Ultem (PEI) | 8% | 200 ° C. |

| TPE/TPU | 12% | 90 ° C. |

Примечание. Данные интегрированы из международных отраслевых отчетов, а доля рынка отражает долю мирового рынка пластмассы для вставки в 2022-2023 годах. Температура деформации тепла является типичным значением, основанным на стандарте ISO 75.

Высокопроизводительные инженерные пластмассы

- PEEK: Он может выдерживать высокие температуры около 300 градусов, химические вещества не влияют на него, а его механические свойства очень высоки. Несмотря на довольно высокую стоимость, ее нельзя заменить в таких областях, как аэрокосмические и медицинские имплантаты.

- Ultem (PEI): имеет относительно сопоставимую производительность с Peek, теплостойким и размерным устойчивым, обработанным немного легче, а стоимость немного ниже. Они широко используются в деталях медицинской стерилизации и электронных разъемах, работающих при высоких температурах.

Эластомерные материалы (TPE/TPU):

Термопластичные эластомеры (TPE/TPU): это соединение обеспечивает мягкое прикосновение и эластичность и обычно используется в таких продуктах, как уплотнения и ручки.Хотя это более распространено в перевороте, он также может производить превосходные эффекты поверхностного покрытия при вставке.

"В инъекции вставки литья, нейлоновые и поликарбонатные составляют 70%наших приложений (на нейлоне 30%), оба из которых обеспечивают вязкость, устойчивость к износу и прозрачность. Хотя Peek/Ultem составляют менее 5%, это спаситель, такие как аэрокосмические и медицинские. JS Команда, чтобы сообщить о температурной сопротивлении, силе и бюджете.

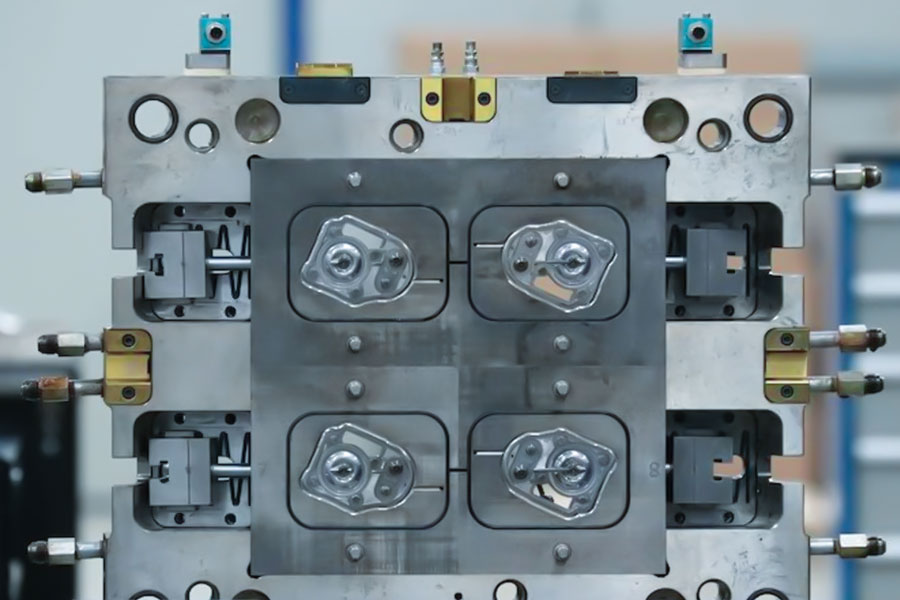

Часть 3: Материалы пресс -формы - Основание формирования всего

Вы спросили, какие материалы обычно используются для полостей и основных вставки. Это действительно хороший вопрос! Поскольку выбранная вами материал напрямую связан с тем, как долго можно использовать плесень, стоимость производства и качество конечного продукта. В конце концов, материал, который вы выбираете, все еще зависит от конкретных потребностей проекта под рукой:

Предварительно упорная сталь: надежный и экономичный выбор

Репрезентативная оценка: P20 (например, 1,2738 / P20+Ni).

Почему это главная сила?

Это наш наиболее часто используемый материал, особенно в проектах среднего объема с предполагаемым производством от 50 000 до 500 000 форм. Преимущество P20 состоит в том, что он достиг очень хорошего баланса между силой, производительностью обработки (легкая резка) и стоимостью.

Он имеет необходимую твердость (около HRC 30-36), когда он покидает фабрику, устраняя последующий процесс термической обработки, значительно сокращая цикл производства плесени и снижая затраты.

Для формования большинства общих пластмасс (таких как PP, ABS, PS, PE и т. Д.), Устойчивость к износу P20 полностью достаточна. Можно сказать, что это опция по умолчанию, когда мы проектируем стандартные формы.

Закаленная сталь: конечная долговечность

Оценки представителей: H13 (Hot Work Die Steel, такая как 1.2344), S136 / 420 из нержавеющей стали (например, 1.2083 / stavax)

Зачем тебе это нужно?

Когда проект требует срока службы плесени более 1 миллиона форм, или используемый пластик очень абразивный, или продукт имеет чрезвычайно высокие поверхностные требования к блеску, необходимо использовать в коррозионной среде, предварительно упорная сталь P20 не очень подходит.

- H13: После гашения + отпуск, твердость может достигать HRC 48-52, а устойчивость к износу и высокая удаленность в результате воздействия чрезвычайно превосходны. Это первый выбор для очень абразивных пластиков и массового производства. Но это сложнее обработать, и стоимость выше.

- S136 / 420 нержавеющая сталь: в дополнение к твердости и износостойкости, ее наибольшим преимуществом является сопротивление ржавчине. При изготовлении форм для медицинских устройств или когда производственная среда является влажной, обычная сталь подвержена ржавчине и влияет на качество поверхности продукта. S136 идеально решает эту проблему. Конечно, сложность стоимости и обработки также соответственно выше.

Алюминиевый сплав: быстрый отклик и инструмент прототипа

Представительская оценка: 7075-T651 (аэрокосмический алюминий)

Самым большим преимуществом алюминиевого сплава является его чрезвычайно быстрая скорость обработки, которая может значительно сократить цикл производства плесени (иногда более чем на 70%), а стоимость намного ниже, чем сталь. Высокопрочные алюминиевые сплавы, такие как7075-T651 достаточно для удовлетворения потребностей мелкихпробное производство или проверка прототипа.

Где это используется?

Для проверки (проверка прототипа) или мелкомасштабного производства (обычно менее 10 000 форм). Если вы спешите увидеть реальную вещь или нужны только несколько тысяч деталей, использование алюминиевых форм является самым быстрым и экономически эффективным. Но! Это не износостойкий и имеет короткую жизнь. Для слегка абразивных пластмасс или немного более высоких производственных требований точность размеров и качество поверхности снижаются.

«При вставке формовых форм вставки полости и ядра представляют собой основные компоненты, которые выдерживают высокое давление и высокую температуру, и должны использоваться специальные стали с плесенью, такие как H13 (горячая рабочая сталь) или P20 (предварительно загадочная сталь).

FAQ - ответьте на все ваши вопросы о выборе материала

Вопрос 1: Вставьте литья против переводки: в чем разница в выборе материала?

Основная разница - это разные вещи, которые покрываются.

- Вставьте формование: вставленная часть, мы называем это вставкой, обычно металлической или керамической частью. В настоящее время мы больше всего беспокоимся, так это то, что когда часть претерпевает горячие и холодные изменения, металлическая/керамическая вставка и пластик, введенный позже, имеют очень разные степени термического расширения и сокращения. Если дизайн не хорош, соединение может ослабить или трещиться. Поэтому при разработке вставки вам необходимо использовать конструкцию BARB, отверстие или канавку, чтобы последующий пластик действительно мог его удерживать.

- Overdlowing: его также можно назвать вторичным литьем инъекции. Здесь самая большая разница между переводчиком и вставкой литья заключается в том, что покрытым объектом обычно является еще одна готовая пластиковая часть (субстрат). В настоящее время самое важное - выбрать материалы, чтобы увидеть, совпадают ли две пластики. Могут ли они держаться вместе? Они отделяются? Будут ли они ослабить друг друга со временем? Они должны быть оценены. Например, в мягкой резиновой ручке жестким пластиком внутри часто является ABS или ПК, а внешнее покрытие выберет такие материалы, как TPE или TPU, которые прочно связаны.

Вопрос 2: Как выбрать материалы для моего проекта вставки?

Теперь позвольте мне ответить вам на ключ к выбору материала для вставки, который является основой в нашем руководстве по проектированию литья вставки:

- Во -первых, мы должны выяснить, какова роль вставки? Это для передачи электроэнергии, медвежьей силы, использоваться в качестве винтового отверстия или чего -то еще. Это напрямую определяет, выбираете ли вы металлы, такие как медь, сталь, нержавеющая сталь или другие специальные вставки.

- Затем операционная среда детали очень важна. Будет ли он подвергаться воздействию химических веществ, непрерывных высоких температур или потребовать биосовместимости медицинского уровня? Эти условия ограничат выбор пластмасс и вставки, таких как химический устойчивый PPS или Medical Grade Peek.

- Никогда не игнорируйте вывод. Это определяет инвестиции в плесени. Более экономически эффективно использовать сталь H13 для проектов с большим объемом и высокой степенью, и более практично использовать P20 Steel для мелкомасштабного пробного производства.

Вопрос 3: Какой материал используется в литью?

Термин «формовочный материал» немного неясен. Ключ зависит от того, что вы конкретно имеете в виду:

- Если вы спрашиваете о самой формованной пластиковой части: есть много вариантов. Можно сказать, что есть десятки или сотни общих пластмасс, которые могут быть использованы. Конкретный выбор зависит от цели продукта, требуемой прочности, теплостойкости, требований к внешнему виду и т. Д. ABS, PP, ПК - все это часто используются типы.

- Но если вы спрашиваете о самой форме, используемой для изготовления пластиковых деталей: материал совершенно другой. В основном мы используем очень твердую и устойчивую к износу высокую сталь (такую как термообработанная сталь, такая как P20 и H13) для изготовления плесени, чтобы они могли выдерживать высокое давление, высокую температуру и повторяющийся износ процесса литья инъекции.

Краткое содержание

Для вставки, я знаю один ключ: если вы хотите сделать это хорошо, правильный материал является основой! Это не так просто, как понимание требований частей. Ключ в том, что вы должны полностью предсказать: какое взаимодействие будет происходить между пластиком, вставкой и плесенью? Только поВыбор правильной комбинации материалаМожет ли ваш дизайн быть успешно превращен в стабильный и надежный продукт. Этот шаг принятия решений действительно важен.

Не стесняйтесь, примите меры!

Вы все еще беспокоитесь о том, как твердо объединить металл и пластик, но боитесь проблем с сборкой? Не позволяйте комплексному выбору материала сдерживать проект!

JS Team делает это!Мы очень опытны в свойствах материала и дизайне плесени и специализируемся на решении таких проблем.

Просто бросьте свои дизайнерские рисунки, идеи или образцы!Свяжитесь с нами, чтобы поговорить о проблемах, с которыми вы сталкиваетесь.

Мы обещаем: после получения вашей информации я тщательно оценим ваши потребности и адаптирую план материала и полные решения для формования вставки в течение 1-3 рабочих дней.

Убедитесь, что ваш проект имеет четкое направление с самого начала, чтобы избежать более поздних рисков. Давайте поговорим сейчас и позвольте нам помочь вам посадить ваш проект плавно!

Отказ от ответственности

Содержание этой страницы предназначено только для информационных целей.JS SeriesНикаких представлений или гарантий каких -либо видов, явных или подразумеваемых не представлены относительно точности, полноты или достоверности информации. Не следует выяснить, что параметры производительности, геометрические допуски, конкретные конструктивные функции, качество материалов и тип или качество изготовления, которые сторонний поставщик или производитель предоставит через сеть Longsheng. Это обязанность покупателяПопросите цитату для деталейЧтобы определить конкретные требования для этих частей.Пожалуйста, свяжитесь с нами, узнайте больше информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. С более чем 20 -летним опытом работы более 5000 клиентов, мы сосредоточены на высокой точностиОбработка с ЧПУВИзготовление листового металлаВ3D -печатьВИнъекционное формованиеВметаллическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами и является сертифицированным ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то низкое объем производства или массовая настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает выбор эффективности, качества и профессионализма.

Чтобы узнать больше, посетите наш сайт:jsrpm.com